Изобретение относится к технике очистки внутренних поверхностей трубопроводов охлаждающих систем, преимущественно секций трубопроводов воздушного охлаждения газа.

Для транспортировки газа на магистральных газопроводах через каждые 100-150 км устанавливаются компрессорные станции. С помощью компрессоров, смонтированных на компрессорных станциях, транспортируемый газ подвергается принудительному сжатию. Сжатие газа сопровождается его сильным нагревом. Для увеличения объема закачиваемого в газопровод газа при заданном давлении требуется принятие дополнительных мер по его охлаждению. Охлаждение газа после компрессоров компрессорной станции осуществляется с помощью аппаратов воздушного охлаждения (АВО). Аппарат воздушного охлаждения представляет собой набор параллельно соединенных трубопроводов малого диаметра, объединенных в секции. Каждая секция оснащается вентилятором, обеспечивающим в случае необходимости принудительный обдув трубопроводов.

Природный газ, проходящий по трубопроводам автомата воздушного охлаждения, содержит твердые и жидкие примеси, которые оседают на стенках трубопроводов, уменьшая их эффективный диаметр и увеличивая гидродинамическое сопротивление всей секции охлаждения. Наличие отложений на внутренних стенках трубопроводов снижает эффективность охлаждения газа и приводит к перерасходу топливно-энергетических ресурсов.

Известен способ очистки радиаторов от накипи (см. заявку Великобритании N 2200442, кл. F01Р 11/06, 1988). Способ заключается в промывке радиатора потоком воды с помощью промывочной установки, содержащей последовательно установленные радиатор, фильтр и насос. Указанное техническое решение не обеспечивает высокое качество очистки и не позволяет оптимизировать время промывки.

Известен способ очистки радиаторов от накипи и устройство для его осуществления (см. патент России 2124642, кл. F01P 11/06). Способ заключается в промывке внутренней поверхности радиатора с помощью жидкости, подаваемой из резервуара с помощью насоса. Во время промывки радиатор подвергается воздействию вибрации, создаваемой с помощью вибрационной площадки. Способ не может быть эффективно использован для очистки трубопроводов автоматов воздушного охлаждения из-за трудности установки вибрационной площадки.

Известен способ очистки внутренних поверхностей труб аппаратов воздушного охлаждения газа (см. ТОиИЭ аппарат воздушного охлаждения газа 2АВГ-75С), заключающийся в отворачивании пробок-заглушек, установленных на торцах трубопроводов секций с последующей чисткой внутренних поверхностей труб с помощью шомпола, содержащего стержень с металлической щеткой. Способ отличается трудоемкостью, так как длина трубок существующих автоматов воздушного охлаждения газа достигает 12 метров при внутреннем диаметре 20 мм. Общее количество трубок автомата превышает 6 тысяч штук. Пробки-заглушки имеют мелкую резьбу длиной около 20 см. Систематическое откручивание пробок-заглушек и их последующее затягивание приводит к стиранию резьбы. После длительной эксплуатации автоматов воздушного охлаждения газа большинство заглушек приваривают к трубам, что исключает их чистку описанным способом.

Известен способ очистки внутренних поверхностей труб аппаратов воздушного охлаждения газа (см. Струнин B.C., Посягин Б.С.и др. Потери в АВО газа на КС. Журн. Газовая промышленность, 1992, № 9. - стр.21-23), являющийся прототипом заявляемого изобретения. Способ сводится к промывке секций трубок аппаратов воздушного охлаждения регенерируемой терморегулируемой жидкостью с поверхностно активными веществами. Для реализации способа промываемую секцию труб отключают от газопровода и освобождают от газа. После этого к секции подключают промывочную установку, оборудованную цистерной с подогревателем, насосом и фильтром. При этом подключение секции осуществляют следующим образом. С двух сторон секции откручивают часть пробок-заглушек. Образовавшиеся отверстия объединяют с помощью шлангов и гребенок, формируя входной и выходной узлы секции. Входной узел промываемой секции соединяют с выходом насоса, вход которого соединяют с цистерной. Выходной узел промывочной секции через фильтр подключают к цистерне. Далее промывочную жидкость, находящуюся в цистерне, подогревают до 40-50°С и с помощью насоса подают в промываемую секцию, обеспечивая циркуляцию моющего раствора в течение нескольких часов. Эффективность очистки определяют визуально (контрольной салфеткой), а также по перепаду давления газа на промываемой секции до и после очистки.

Способ получил широкое распространение в газовой промышленности. Он позволяет осуществить очистку внутренней поверхности трубопроводов аппаратов воздушного охлаждения от слоя отложений, однако имеет недостатки, связанные с неравномерным распределением температуры вдоль промываемых трубопроводов. Свойства промывающей жидкости на основе поверхностно-активных веществ сильно зависят от температуры. Следовательно, эффективность промывки трубопроводов также зависит от температуры промывающей жидкости. Трубы аппаратов воздушного охлаждения газа имеют малый диаметр и большую длину, что определяет большую площадь контакта трубопроводов с окружающей средой. Очевидно, что температуры промывочной жидкости на входе и выходе секции трубопроводов будут существенно отличаться, тем более в случае проведения работ в холодное время. В связи с этим эффективность промывки по длине трубопроводов будет различная, что потребует большего времени для проведения полной очистки их внутренней поверхности. Кроме того, способ отличается сложностью, так как предполагает отвинчивание части заглушек. Способ неприменим на автоматах с приваренными заглушками.

В основу изобретения положена задача повышения эффективности процесса очистки при одновременном сокращении времени проведения работ путем периодического изменения направления циркуляции промывочной жидкости. Это позволит добиться более равномерного распределения температуры вдоль трубопроводов промываемой секции, сделав процесс промывки более стабильным и прогнозируемым.

Задача решается за счет того, что в способе очистки внутренних поверхностей труб аппаратов воздушного охлаждения газа, который включает отключение секции труб от газопровода, освобождение ее от газа, подключение секции труб с помощью заранее установленных входного и выходного узлов подключения к промывочной установке, состоящей из последовательно соединенных фильтра, емкости, оснащенной подогревателем и наполненной промывочной жидкостью, и насоса, в соответствии с изобретением входной и выходной узлы подключения монтируют заранее на соответствующих участках труб, расположенных межу кранами отключения секции трубопроводов, а непосредственно перед началом промывки выход насоса соединяют с входным узлом подключения секции труб аппаратов воздушного охлаждения газа, выходной узел подключения которой соединяют с входом фильтра, и начинают циркуляцию предварительно подогретой промывочной жидкости в прямом направлении, контролируя при этом температуру на входе фильтра, при этом, если контролируемая температура перестает изменяться в течение заданного времени, направление циркуляции промывочной жидкости изменяют на противоположное, соединяя входной узел подключения секции труб аппаратов воздушного охлаждения газа с входом фильтра, а выходной узел подключения секции труб аппаратов воздушного охлаждения газа с выходом насоса, после чего направление циркуляции промывочной жидкости изменяют каждый раз после стабилизации в течение заданного времени температуры на входе фильтра, до окончания процесса очистки.

Суть предлагаемого способа заключается в следующем. Промываемую секцию трубопроводов аппарата воздушного охлаждения газа отключают от газопровода и освобождают от газа. После этого к секции подключают промывочную машину, содержащую последовательно соединенные фильтр, емкость с промывочной жидкостью и насос. Вход промываемой секции подключают к выходу насоса, а выход - к входу фильтра. Кроме того, к выходу насоса и входу фильтра параллельно промываемой секции трубопроводов подключают датчики температуры. После этого промывочную жидкость подогревают до требуемой температуры и включают насос, создавая требуемую циркуляцию раствора по трубопроводам. В процессе очистки температура промывочной жидкости будет изменяться. Через определенное время температурный режим всей конструкции может считаться установившимся и температура промывочной жидкости на выходе секции трубопроводов изменяться перестанет или будет изменяться незначительно. После этого выход промываемой секции трубопроводов воздушного охлаждения газа подключают к выходу насоса, а вход промываемой секции соединяют с входом фильтра. Этим обеспечивается циркуляция промывочной жидкости в обратном направлении. В процессе обратной циркуляции контролируют изменение температуры на входе фильтра. После того как температура на входе фильтра перестанет изменяться в течение определенного времени или эти изменения будут незначительны, направление циркуляции промывочной жидкости изменяют. В дальнейшем направление течения промывочной жидкости по трубам аппарата воздушного охлаждения изменяют каждый раз, после стабилизации изменения температуры на входе фильтра.

Минимальный уровень изменения температуры на входе фильтра в течение заданного времени и значение заданного времени могут определяться аналитически на основе анализа переходных процессов с использованием основных положений теории автоматического управления.

Промывочное устройство для реализации предлагаемого способа включает снабженную подогревателем емкость, наполненную очистной жидкостью, насос, фильтр и два узла подключения к секции трубопроводов воздушного охлаждения, в которой вход насоса подключен к выходу емкости, а выход фильтра подключен к входу емкости, отличающееся тем, что в устройство введены четыре крана и датчик температуры, причем входы первого и второго кранов соединены с выходом насоса, а выходы третьего и четвертого кранов соединены с входом фильтра, кроме того, входной узел подключения к секции трубопроводов воздушного охлаждения одновременно соединен с выходом первого крана и входом третьего крана, выходной узел подключения к секции трубопроводов воздушного охлаждения одновременно соединен с выходом второго крана и входом четвертого крана, а датчик температуры установлен на входе фильтра. Кроме того, в соответствии с изобретением для автоматизации процесса очистки выход датчика температуры соединен с информационным входом узла управления, выход которого соединен с управляющим входом сервопривода, который своим выходом кинематически соединен с регулирующими элементами всех кранов. В свою очередь в соответствии с изобретением узел управления представляет собой дифференцирующий усилитель, выход которого соединен с первым входом компаратора, второй выход которого соединен с выходом задатчика уровня, а выход компаратора соединен со счетным входом двойного Т-триггера, при этом вход дифференцирующего усилителя и выход двойного Т-триггера являются соответственно информационным входом и выходом узла управления.

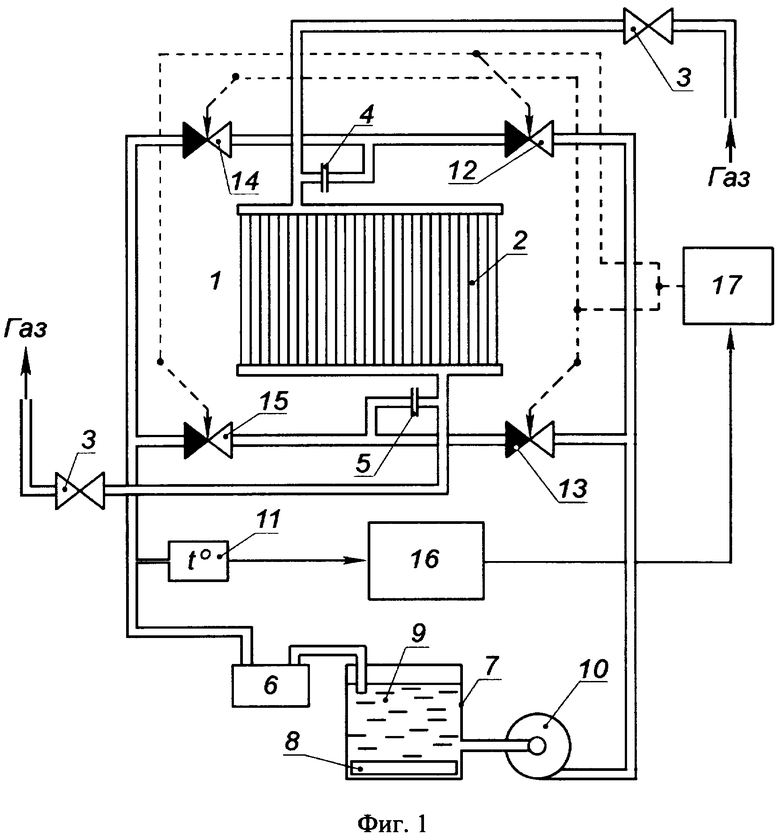

Сущность предлагаемого способа очистки внутренних поверхностей труб аппаратов воздушного охлаждения газа и принцип работы промывочного устройство для его осуществления поясняются фиг.1-3.

На фиг.1 представлена схема подключения промывочного аппарата к секции трубопроводов воздушного охлаждения газа, где 1 - промываемая секция трубопроводов, 2 - трубопроводы аппарата воздушного охлаждения газа, 3 - краны отключения секции трубопроводов, 4 - входной узел подключения, 5 - выходной узел подключения, 6 - фильтр, 7 - емкость, 8 - подогреватель, 9 - промывочная жидкость, 10 - насос, 11 - датчик температуры.

На фиг.2 представлена схема установки для реализации предлагаемого способа, где 1 - промываемая секция трубопроводов, 2 - трубопроводы аппарата воздушного охлаждения газа, 3 - краны отключения секции трубопроводов, 4 - входной узел подключения, 5 - выходной узел подключения, 6 - фильтр, 7 - емкость, 8 - подогреватель, 9 - промывочная жидкость, 10 - насос, 11 - датчик температуры, 12 - первый кран, 13 - второй кран, 14 - третий кран, 15 - четвертый кран, 16 - узел управления, 17 - сервопривод.

На фиг.3 представлена функциональная схема узла управления, где 18 - дифференцирующий усилитель, 19 - компаратор, 20 - задатчик уровня, 21 - двойной Т-триггер.

Работа устройства, реализующего предлагаемый способ, заключается в следующем. При включении установки по сигналу из узла управления 16 сервопривод 17 открывает первый и четвертый кран (12 и 15) и закрывает второй и третий (13 и 14). Насос 10 начинает циркуляцию предварительно подогретой промывочной жидкости 9 через трубопроводы 2 секции 1 в прямом направлении (по кругу: емкость 7 - насос 10 - первый кран 12 - входной узел подключения 4 - трубопроводы 2 - выходной узел подключения 5 - четвертый кран 15 - фильтр 6 - емкость 7). Сигнал с датчика 11, пропорциональный температуре на входе фильтра 6, подается на вход узла управления 16. Сигнал на выходе дифференцирующего усилителя 17 будет пропорционален абсолютному значению скорости изменения температуры. Данный сигнал в компараторе 19 сравнивается с заранее заданным уровнем, формируемым с помощью задатчика 20. В установившемся режиме сигнал, пропорциональный скорости изменения температуры на входе фильтра, становится меньше заданного уровня, что приводит к изменению состояния на выходе компаратора. Фронт формируемого импульса поступает на счетный вход двойного Т-триггера 21, вызывая изменение состояния на его выходе. Сигнал поступает на сервопривод 17, который закрывает первый и четвертый кран (12 и 15) и открывает второй и третий (13 и 14). Направление циркуляции промывочной жидкости через трубопроводы 2 секции 1 изменяется на противоположное (по кругу: емкость 7 - насос 10 - второй кран 13 - выходной узел подключения 5 - трубопроводы 2 - входной узел подключения 4 - третий кран 14 - фильтр 6 - емкость 7). Температура на входе фильтра 6 начинает изменяться, что приводит к увеличению сигнала на выходе дифференцирующего усилителя 18. Когда сигнал на выходе дифференцирующего усилителя 18 превысит сигнал на выходе задатчика уровня, компаратор 19 изменит свое состояние на выходе, однако это не приведет к изменению сигнала на выходе двойного Т-триггера 21, работающего по переднему фронту импульса на своем счетном входе. Изменение состояния на выходе триггера 21, а следовательно, и изменение направления течения промывочной жидкости 9 по трубопроводам 2, произойдет только после повторного изменения состояния на выходе компаратора 19, а следовательно, только после стабилизации температуры на входе фильтра.

Переключение направления циркуляции промывочной жидкости будет происходить автоматически до окончания процесса очистки.

Процесс очистки контролируют в процессе работы известными методами, например, измеряя отношение перепада давления на промываемой секции к квадрату скорости течения промывочной жидкости.

Изобретение относится к технике очистки внутренних поверхностей трубопроводов воздушного охлаждения газа. В способе очистки внутренних поверхностей труб аппаратов воздушного охлаждения газа, включающем отключение секции труб от газопровода, освобождение ее от газа, подключение секции труб с помощью заранее установленных входного и выходного узлов подключения к промывочной установке, состоящей из последовательно соединенных фильтра, емкости, оснащенной подогревателем и наполненной промывочной жидкостью, и насоса, входной и выходной узлы подключения монтируют заранее на соответствующих участках труб, расположенных между кранами отключения секции трубопроводов, а непосредственно перед началом промывки выход насоса соединяют с входным узлом подключения секции труб аппаратов воздушного охлаждения газа, выходной узел подключения которой соединяют с входом фильтра, и начинают циркуляцию предварительно подогретой промывочной жидкости в прямом направлении, контролируя при этом температуру на входе фильтра, при этом, если контролируемая температура перестает изменяться в течение заданного времени, направление циркуляции промывочной жидкости изменяют на противоположное, соединяя входной узел подключения секции труб аппаратов воздушного охлаждения газа с входом фильтра, а выходной узел подключения секции труб аппаратов воздушного охлаждения газа с выходом насоса, после чего направление циркуляции промывочной жидкости изменяют каждый раз после стабилизации в течение заданного времени температуры на входе фильтра до окончания процесса очистки. Изобретение также относится к устройству для осуществления способа, включающему четыре дополнительных автоматически управляемых крана, включенных по мостовой схеме. Техническим результатом изобретения является повышение эффективности процесса очистки при одновременном сокращении времени очистки. 2 н. и 2 з.п. ф-лы, 2 ил.

| СТРУНИН B.C | |||

| Потери в АВО газа на КС | |||

| Газовая промышленность, N9, 1992,с.21-23 | |||

| СПОСОБ ОЧИСТКИ РАДИАТОРОВ ОТ НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124642C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕФТЕЛЕЙ НА РЫБНОЙ ОСНОВЕ | 2001 |

|

RU2200442C1 |

| DE 2911809 A1, 09.10.1980 | |||

| Способ очистки поверхностейНАгРЕВА | 1971 |

|

SU798474A1 |

| УСТРОЙСТВО для очистки ТРУБЧАТЫХ ПОВЕРХНОСТЕЙНАГРЕВА | 0 |

|

SU155590A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННО-УДАРНОЙ ОЧИСТКИ ТРУБЧАТЫХ ПОВЕРХНОСТЕЙ ТЕПЛрОБМЕНА | 0 |

|

SU334467A1 |

| Шлакообразующая смесь для разливки стали | 1976 |

|

SU582053A1 |

Авторы

Даты

2008-11-20—Публикация

2007-02-22—Подача