ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Эта заявка относится к объединенному процессу получения дифенола А (ДФА) из гидропероксида кумена (ГПК).

Дифенол А является важным реагентом, используемым при получении поликарбонатных смол. Известный способ получения ДФА включает каталитическое расщепление ГПК до фенола и ацетона и последующую реакцию фенола и ацетона в присутствии кислотного катализатора с образованием ДФА. Известны различные катализаторы для применения на каждой из этих двух стадий.

Широко практикуется расщепление ГПК с гомогенными катализаторами, такими как серная кислота. Сообщалось также о гетерогенном расщеплении ГПК над разными твердыми кислотными катализаторами. Например, в патенте США № 5824622 описаны пористые микрокомпозиты из перфторированных ионообменных полимеров и оксидов металлов, сетки из двуокиси кремния и сетки из оксидов металлов и двуокиси кремния в качестве катализаторов и показано, что их можно использовать в качестве катализаторов, например, для алкилирования алифатических или ароматических углеводородов, для разложения органических гидропероксидов, таких как ГПК, для сульфирования и нитрования органических соединений и для оксиалкилирования гидроксильных соединений. РСТ публикация WO 03/002499 относится к подобным катализаторам, и в ней представлены неожиданные результаты о том, что снижение размера частиц катализатора (и поэтому увеличение площади каталитической поверхности) повышает скорость реакции при разложении ГПК, и это наводит на мысль об использовании того же катализатора как для разложения ГПК, так и синтеза ДФА. Другие катализаторы, которые можно использовать при разложении ГПК, включают твердые кислотные катализаторы, такие как цеолит бета, описанный в патенте США № 4490565; цеолит с индексом проницаемости 1-12, такой как ZSM-5, описанный в патенте США № 4490566; фожазит, описанный ЕР-А-492807; смектитовые глины, описанные в патенте США № 4870217; ионообменные смолы, имеющие функциональность сульфокислоты или гетерополикислот, таких как 12-фосфорновольфрамовая кислота, на инертном носителе, таком как двуокись кремния, двуокись алюминия, двуокись титана и циркония, описанные в патентах США № 4898995 и 4898987. Дополнительные твердые кислотные катализаторы включают те, которые содержат сульфатированный оксид переходного металла, такой как сульфатированный диоксид циркония, вместе с оксидом железа или оксидами железа и марганца, как описано в патенте США № 6169216, а также те, которые содержат смешанный оксид церия и металла группы IVB, например, циркония, описанный в патенте США № 6297406. Другие известные твердые кислотные катализаторы включают оксид металла группы IVB, модифицированный с помощью оксианиона или оксида металла группы VIB путем кальцинирования данных видов оксидов при температуре, по меньшей мере, 400°С, как описано в патенте США № 6169215. Модификация оксида металла группы IVB с помощью оксианиона металла группы VIB придает веществу кислотную функциональность. Модификация оксида металла группы IVB, в частности циркония, с помощью оксианиона металла группы VIB, в частности вольфрамата, описана в патенте США № 5113034; и в статье K. Arata and M. Hino в Proceedings of 9th International Congress on Catalysis, volume 4, pages 1727-1735 (1988). Используемая ионообменная смола с ионами кислоты макросетчатой структуры характеризуется наличием сульфогрупп, например ионообменные смолы, сульфированные стиролдивинилбензольные сополимеры, такие как доступные для приобретения в виде Amberlyst-15, Amberlyst XN-1005, Amberlyst XN-1011, Amberlyst XN-1008 и Amberlite 200.

В отношении катализа образования ДФА из фенола и ацетона в многочисленных источниках описано использование катализаторов из катионообменных смол. Например, в патенте США № 5315042 описаны ионитные катализаторы, такие как сульфированные полистирольные или сульфированные поли(стиролдивинилбензольные) смолы для этой цели. Показано также применение соединений двухвалентной серы, таких как меркаптаны и гликолевые кислоты, для увеличения скорости реакции. Было обнаружено, что сульфированные полистиролдивинилбензольные ионообменные смолы, в которых часть сульфогрупп превращена в меркаптановые функциональные группы, являются лучшими катализаторами, чем немодифицированная смола (USP 3172916, USP 3394089). Сообщалось об использовании цеолитов, покрытых меркаптоамином при 120-180°С (JP 7420565). Singh (Catal. Lett., 27 (1992) 431) подробно обсужден синтез ДФА над цеолитными катализаторами, такими как H-ZSM-5, Н-морденит, Н-Y и RE-Y в сравнении с Amberlyst-15, и показано, что цеолиты с более крупными порами более селективны в отношении этого процесса, хотя ионообменные смолы более активны, чем цеолиты. Однако общая тенденция показывает, что модифицированные ионообменные смолы являются катализаторами, широко используемыми по всему миру для оптимального выхода дифенола А. Сообщалось об алкилировании пропенилгалогенида фенолом с использованием катализаторов Фриделя Крафтса для синтеза ДФА (Fr. Demande 2646418, 1990). В вышеназванном процессе получено превращение до уровня в 60%. В некоторых монографиях упоминается использование промышленных обработанных кислотой глин для синтеза дифенола А (Preparative Chemistry using Supported Reagents, Academic Press, San Diego, CA., 1987, Solid Supports and Catalysts in Organic Synthesis, Ellis Horwood, Chechester, U.K., 1992). Scriabine et al. (патент США № 2923744) получают дифенол А с использованием серной кислоты, активированной меркаптоалкансульфоновыми кислотами или солями соответствующих сульфонатных сложных эфиров на уровне 0,1-5% по весу от основной загрузки для катализа конденсации ацетона и фенолов при использовании в количестве 0,1-5% по весу от всей загрузки. Серную кислоту используют в количестве примерно 2 моль на моль ацетона. Реакции могут протекать в растворителях из галогенированных углеводородов. Bottenbruch et al. (патент США № 4996373) предложили способ получения дигидроксиарильных соединений из карбонильных соединений и фенолов при высоком давлении в присутствии разных катализаторов, включая смолы с сульфогруппами. Описаны катализаторы для этой цели, содержащие тиольную функциональность, например ионообменные смолы, обработанные меркаптосоединениями. Meyer et al. (патент США № 4387251) предложили способы получения 4,4-дигидроксифенилалканов с использованием ароматических сульфокислот в качестве конденсирующих средств. Jansen (патент США № 2468982) предложил получение дифенолов с использованием безводного хлористого водорода в сочетании с меркаптоалкановой кислотой, которая может образовываться in situ путем реакции меркаптола с кетоном, в качестве конденсирующего средства. Knebel et al. (патент США № 4931594) описывают использование больших количеств смолы, содержащей сульфогруппы, смешанной с несвязанной 3-меркаптопропионовой кислотой, чтобы вызвать осуществление конденсации. В британском патенте 1185223 было предложено использовать смесь нерастворимых смол, одна из них содержит сульфогруппы и другая смола содержит меркаптогруппы для получения дифенолов. Randolph et al. (патент США № 5212206) описали катализатор, изготовленный путем обработки сульфированной ионообменной смолы диалкиламиномеркаптаном. Другие источники, из представляющих информацию по модификации ионообменных смол, содержащих группы сульфоновой кислоты, включают Wagner (патент США № 3172916), McNutt et al. (патент США № 3394089), Faler et al. (патенты США № 4455409; 4294995 и 4396728); Heydenrich et al. (патент США № 4369293); Berg et al. (патент США № 5302774) и Maki et al. (патент США № 4423252). Реакционноспособные катализаторы обычно включают функциональные меркаптогруппы, связанные с сульфогруппой в виде сульфонамидо- или аммонийсульфонатной соли.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение представляет специфическую комбинацию катализаторов для первой и второй стадий процесса превращения ГПК в ДФА, который обеспечивает высокий выход ДФА и низкое образование примесей без необходимости стадий промежуточной очистки. В соответствии со способом данного изобретения ДФА получают из ГПК способом, включающим стадии:

(а) разложение ГПК в присутствии катализатора из обработанной кислотой глины с получением фенола и ацетона; и

(b) реакции фенола и ацетона, полученных на стадии (а), предпочтительно без промежуточной очистки в присутствии катализатора в виде катионообменной смолы с получением ДФА.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

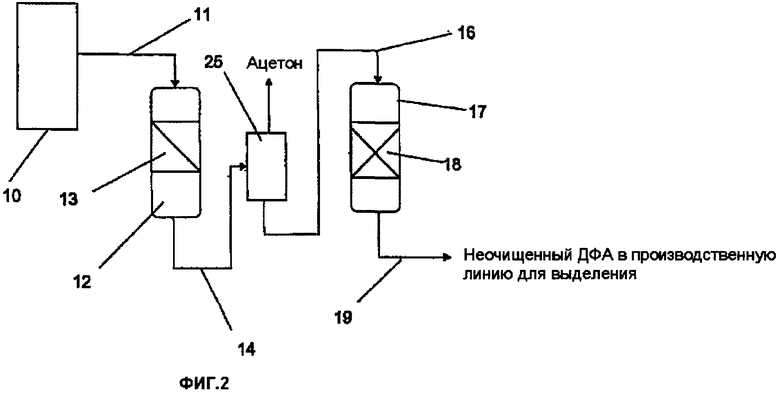

Фиг. 1 представляет схематическое изображение первого воплощения оборудования для получения ДФА по данному изобретению.

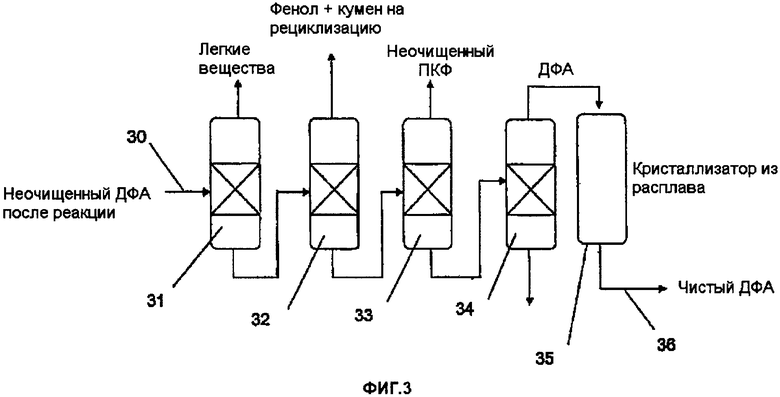

Фиг. 2 представляет схематическое изображение второго воплощения оборудования для получения ДФА по данному изобретению.

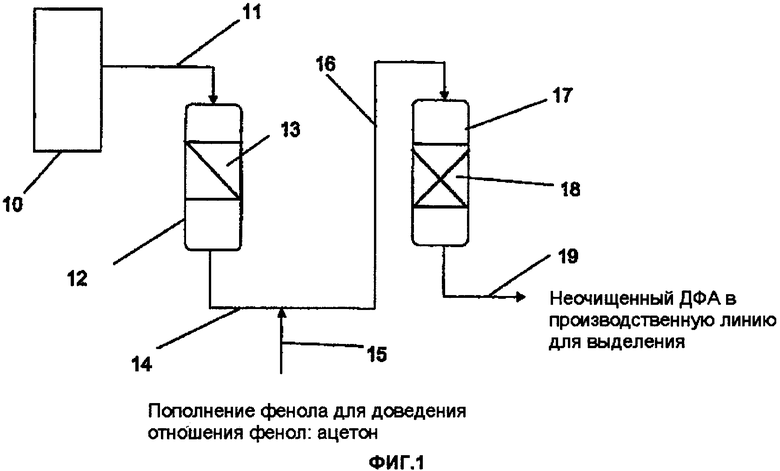

Фиг. 3 представляет схематическое изображение производственного участка выделения для очистки ДФА, полученного с использованием способа по данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В описании и формуле изобретения данной заявки многочисленные значения выражены в целых величинах.

Данное изобретение представляет способ получения ДФА исходя из ГПК. В отличие от предыдущих способов комбинация катализаторов, используемых в данном изобретении, дает возможность синтеза ДФА непосредственно из массы после разложения ГПК без необходимости затрат времени и средств на промежуточную очистку. Кроме того, отношение пара, пара-дифенола (п-п) к орто, пара-дифенолу (о-п) в продукте сильно сдвинуто в сторону желательного п,п продукта с селективностью свыше 90%.

Первая стадия способа данного изобретения состоит в разложении ГПК в присутствии катализатора из обработанной кислотой глины с получением массы после разложения, содержащей фенол и ацетон. Эта масса после разложения по существу не содержит гидроксиацетона. Катализатор из глины, используемый по данному изобретению, представляет собой обработанную кислотой глину монтмориллонит. Химически глины состоят из главным образом из кремния, алюминия и кислорода с небольшими количествами магния и железа в некоторых случаях. Изменения в соотношении этих компонентов и конфигурации их кристаллической решетки дают в результате около пятидесяти отдельных видов глин, каждый со своими собственными характерными свойствами. Смектитовые глины имеют значение в отношении типа данного изобретения. Трехслойные пластовые виды глин включают монтмориллонит, вермикулит и некоторые слюды. Эти монтмориллонитовые глины являются наилучшими для данной заявке в кислотной форме. Кислоты активируют монтмориллониты путем воздействия на структурные катионы и их солюбилизации в октаэдральных слоях. Это раскрывает структуру глины и увеличивает площадь поверхности. Такие виды обработанных кислотой монтмориллонитных глин доступны для приобретения, например, Filtrol-24, поставляемый EngelHard, и описанные в патенте США №4898987, который включен сюда в виде ссылки. ГПК, полученный окислением кумена (технический ГПК), обычно содержит примерно 80% ГПК, и остальное представлено диметилбензиловым спиртом (ДМБС), α-метилстиролом (АМС), куменом и ацетофеноном. Этот материал или смесь ГПК, сопоставимой или более высокой чистоты, добавляют вместе с 10-100% по весу ацетона по отношению к количеству ГПК в реактор, содержащий катализатор из обработанной кислотой глины. Реактор может быть реактором для периодической загрузки, полупериодического или непрерывного действия. Подходящие уровни загрузки катализатора составляют 2-8% по весу от всего веса загрузочного материала, например 5%. Температуру поддерживают в интервале 45-85°С, предпочтительно 55-65°С. Реакции дают протекать в течение периода времени, достаточного для превращения ГПК, в основном, в фенол и ацетон. Как будет очевидно специалистам в данной области, точное время будет зависеть от объема и площади каталитической поверхности реактора, температуры и других специфических параметров аппарата. Также будет понятно, что при непрерывном процессе время реакции определяется объемом реактора и расходом. В соответствии с описанием данной заявки термин «в основном превращается» означает превращение, по меньшей мере, 90%, предпочтительно, по меньшей мере, 95% ГПК в фенол и ацетон.

Вторая стадия при способе данного изобретения представляет реакцию фенола и ацетона, получаемых в результате разложения ГПК, в присутствии катионитного катализатора с получением бисфенола А. Катионитный катализатор содержит катионообменную смолу и меркаптановый ускоритель интенсивности или меркаптоалкановую кислоту в качестве объемного промотора.

Подходящие катионообменные смолы включают, без ограничения этим, сульфированные стиролдивинилбензольные сополимерные ионообменные смолы, такие как доступные для приобретения в виде Amberlyst-15, Amberlyst XN-1005, Amberlyst XN-1010 Amberlyst XN-1011, Amberlyst XN-1008 и Amberlite 200. Предпочтительно катионообменная смола является структурированной, например, 1-25% структурированной. Конкретная катионообменная смола, использованная в примере ниже, является смолой типа микросетчатого геля, Amberlyst XE-760(ХЕ-760) (Rohm & Haas).

Более подходящей меркаптановой частью катионитного катализатора является пиридилэтилмеркаптан (ПЭМ) или другие меркаптановые промоторы, которые описаны в обычно переуступленном патенте США № 6534686, который включен сюда в виде ссылки. Меркаптан нагружен на катализатор с загрузкой от 20 до 70% по весу, предпочтительно 35-60%, более предпочтительно 40-55%.

На второй стадии состав массы после разложения соответственно доводят так, чтобы ацетон и фенол присутствовали в мольном отношении от 1:35 до 1:10, более предпочтительно от 1:20 до 1:10 и наиболее предпочтительно, 1:13. Массу после разложения вводят во второй реактор, содержащий катионитный катализатор. Это может быть реактор с периодической загрузкой, полупериодического или непрерывного действия. Во втором реакторе поддерживают соответствующую температуру от 40 до 100°С, более предпочтительно, от 60 до 85°С, наиболее предпочтительно 75°С, в течение периода времени, достаточного, чтобы в основном превратить ацетон, ограничивающий реагент в массе после разложения, в дифенол А. Как будет очевидно специалистам в данной области, конкретный период времени будет зависеть от объема и площади каталитической поверхности реактора, температуры и других конкретных параметров аппарата. В соответствии с описанием этой заявки термин «в основном превратить» означает превращение, по меньшей мере, 90%, предпочтительно, по меньшей мере, 95% ацетона в ДФА. Загрузка катализатора на второй стадии процесса соответствующе составляет от 1 до 10% по весу от общей загрузки, предпочтительно от 3 до 7%, наиболее предпочтительно примерно 5%.

Способ данного изобретения может быть соответственно осуществлен на практике на заводе или оборудовании в соответствии с данным изобретением. Фиг. 1 и фиг. 2 представляют схематическое изображение двух альтернативных воплощений такого оборудования. Как показано на фиг. 1 и 2, резервуар 10, содержащий ГПК и ацетон, соединен трубопроводом 11 с реактором 12. Реактор 12 содержит слой катализатора 13, содержащий катализатор из обработанной кислотой глины. Продукт из реактора 12 возвращают через трубопровод 14 и пропускают через систему для доведения мольного отношения ацетон:фенол до желаемого уровня. На фиг. 1 эта система является подпиточным трубопроводом 15, который подает дополнительный фенол. На фиг. 2 эта система является колонкой флэш-дистилляции 25, в которой удаляют ацетон из массы после разложения, получаемой в реакторе 12, для достижения желаемого мольного отношения ацетон:фенол. После прохождения через систему для доводки мольного отношения ацетон:фенол массу после разложения транспортируют по трубопроводу 16 во второй реактор 17, содержащий катионитный катализатор 18. Неочищенный ДФА забирают из второго реактора 17 через трубопровод 19, и далее он может быть очищен, если желательно.

На фиг. 3 показан производственный участок выделения, приспособленный для дополнительной очистки сырого ДФА. Как показано, поток неочищенного ДФА 30 подают через последовательные дистилляционные колонны 31, 32, 33 и 34. В первой колонне 31 удаляют высоколетучие примеси, такие как мезитилоксид, альдегиды, ацетон и т.д. Во второй колонне 32 удаляют фенол и кумен, и они могут быть возвращены в цикл, по желанию. В третьей колонне 33 удаляют непереработанный п-кумилфенол (ПФК), димеры альфаметилстирола. В последней колонке 34 отгоняемой фракцией является ДФА. Отогнанный ДФА подается в кристаллизатор из расплава 35, из которого чистый ДФА забирают через трубопровод 36.

Данное изобретение будет теперь дополнительно описано с обращением к следующим не ограничивающим примерам.

Пример. 125,3 г технического 80% ГПК (по анализу в виде 81% ГПК, 8,7% ДМБА, 1,36% альфа-метилстирола, 0,7% ацетофенона и 7,2% кумена) медленно добавляли к смеси 16,33 мл ацетона и 1,9 г Fitrol-24 (Engelhard), обработанной кислотой монтмориллонитной глины при 55°С. Добавление регулировали так, чтобы поддерживать температуру реакции не выше 65°С. После завершения добавления ГПК смесь перемешивали в течение ещё получаса при 55°С и в завершение анализировали, применяя газовую хроматографию. Фенол получали с выходом 95% в расчете по ГПК.

5 г представленной выше реакционной смеси добавляли к смеси 55,188 г фенола, чтобы довести молярное отношение ацетона к фенолу в смеси до 1:13, и 3 г 40% ПЭМ на ХЕ-760 катионите при 75°С. Реакционную смесь выдерживали при этой температуре в течение 12 часов и анализировали ГХ. Молярный выход п,п-ДФА составлял 89,3% (в расчете по ГПК) и отношение п-п к о-п ДФА, равным 97,3%.

Сравнительный пример 1. Выполняли эксперимент из примера 1 за исключением того, что использовали 2 г ХЕ-760 (Rohm and Haas) вместо катализатора из обработанной кислотой глины в качестве катализатора разложения ГПК, а на второй стадии синтеза ДФА использовали 3 г ХЕ-760 вместо 40% ПЭМ на ХЕ-760 в качестве катализатора. Молярный выход полученного п,п-ДФА составлял 50,9% (в расчете по ГПК) с отношением п-п к о-п, равным 88,97%.

Сравнительный пример 2. Выполняли эксперимент из примера 1, за исключением того, что использовали серную кислоту (300 промилле) вместо катализатора из обработанной кислотой глины в качестве катализатора разложения ГПК. Получали сравнимую селективность, но выход п,п-ДФА составил только 18,45% в расчете по ГПК.

Сравнительный пример 3. Способпримера 1 повторялипри тех же условиях работы, но на этот раз катализатор, используемый для разложения ГПК, представлял собой 2,0 г Amberlyst XE-760 (Rohm & Haas). Выход фенола составлял 95%, тогда как молярный выход полученного п,п-ДФА составлял 85,4% (в расчете по ГПК) и отношение п-п к о-п ДФА составляло 97,3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕЩЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИФЕНОЛА А ИЗ ГИДРОПЕРОКСИДА КУМЕНА | 2004 |

|

RU2339608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

| Способ получения бисфенола-А | 2019 |

|

RU2799337C2 |

| БЕЗОТХОДНЫЙ ЭКОНОМИЧНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 1996 |

|

RU2125038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2007 |

|

RU2330011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2007 |

|

RU2334734C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ ГИДРОПЕРОКСИДОВ | 2014 |

|

RU2560183C1 |

| СПОСОБ ПРОВОДИМОЙ С ПОМОЩЬЮ ПЕРЕГОНКИ ОБРАБОТКИ СМЕСЕЙ ПРОДУКТОВ РАСЩЕПЛЕНИЯ, ПОЛУЧЕННЫХ ПРИ РАСЩЕПЛЕНИИ АЛКИЛАРИЛГИДРОПЕРОКСИДОВ (ВАРИАНТЫ) | 2001 |

|

RU2276130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА И α МЕТИЛСТИРОЛА | 1994 |

|

RU2108318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2014 |

|

RU2571103C1 |

Изобретение относится к способу получения дифенола А, который используют при получении поликарбонатных смол. Способ включает разложение гидропероксида кумена в присутствии катализатора из обработанной кислотой глины для превращения гидропероксида кумена в массу после разложения, содержащую главным образом фенол и ацетон, и реакцию массы после разложения в присутствии катионитного катализатора, состоящего из катионообменной смолы и меркаптанового промотора или промотора в виде меркаптоалкановой кислоты для превращения фенола и ацетона в массе после разложения главным образом в дифенол А. Предлагаемый способ позволяет получить дифенол А с высоким выходом с низким образованием примесей без необходимости стадий промежуточной очистки. 9 з.п. ф-лы, 3 ил.

(a) разложения гидропероксида кумена в присутствии катализатора из обработанной кислотой глины для превращения гидропероксида кумена в массу после разложения, содержащую главным образом фенол и ацетон; и

(b) реакции массы после разложения в присутствии катионитного катализатора, состоящего из катионообменной смолы и меркаптанового промотора или промотора в виде меркаптоалкановой кислоты для превращения фенола и ацетона в массе после разложения главным образом в дифенол А.

| Способ получения дифенилолпропана | 1977 |

|

SU701986A1 |

| US 4870217 A, 26.09.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИС(4-ГИДРОКСИАРИЛ)АЛКАНОВ | 1998 |

|

RU2205173C2 |

| US 6534686 B1, 18.03.2003 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2008-11-27—Публикация

2004-04-12—Подача