Изобретение относится к производствам синтетических каучуков, в частности бутадиен-стирольного каучука, растворной полимеризацией, применяемых в производствах шин, РТИ, обуви, и может быть использовано в нефтехимической промышленности.

Известен способ получения статистических бутадиен-стирольных каучуков сополимеризацией мономеров в нескольких реакторах в среде углеводородного растворителя в присутствии литийорганического катализатора, например литийбутила, и модифицирующей добавки, в качестве которой используют N,N,N',N'-тетра (калийоксипропил) этилендиамин при мольном соотношении к литийорганическому катализатору (0,05-2,5): 1,0 или смесь N,N,N',N'-тетра (калийоксипропил) этилендиамина с соединением, выбранным из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропилированных спиртов, в молярном соотношении компонентов смеси и литийорганического катализатора (0,05-2,50):(0,025-1,00):1,0 соответственно [патент РФ №2073023, МПК С08F 236/10, приоритет от 23.11.94, опубл. 10.02.97, бюл. №4].

Указанный способ повышает управляемость и воспроизводимость процесса за счет выравнивания констант сополимеризации мономеров, стабилизирует вязкость по Муни каучука, снижает выход некондиционного каучука, увеличивает содержание 1,2-звеньев в диеновой части сополимера, способствующих повышению прочности связи шин с влажной дорогой.

Однако одним из недостатков способа является тот факт, что содержание 1,2-звеньев в диеновой части сополимера практически не превышает 27-30%, что не позволяет получать высокий комплекс свойств производимых шин.

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения сополимеров диенов, в частности, сополимеризацией бутадиена и стирола при массовом соотношении 85÷90:15÷10 соответственно в органическом растворителе в присутствии каталитической системы, представляющей собой продукт взаимодействия н-бутиллития, изопрена и N,N,N',N'-тетра (натрийоксипропил) этилендиамина, взятых в мольном соотношении бутиллитий:N,N,N',N'-тетра (натрийоксипропил) этилендиамин:изопрен 1:(0,07-0,15):(15-25) соответственно, причем каталитическую систему получают путем одновременного смешения н-бутиллития, изопрена и N,N,N',N'-тетра (натрийоксипропил) этилендиамина в инертном органическом растворителе и взаимодействия при температуре реакции [патент РФ №2124529, МПК С08F 236/08, 236/10, приоритет от 27.03.96, опубл. 10.01.99, бюл. №1].

Этот способ позволяет синтезировать сополимеры с содержанием 1,2-звеньев в диеновой части до 51,5%, благодаря чему получают шины с высокими динамическими и усталостными свойствами, с высоким сцеплением с мокрым дорожным покрытием, с низким сопротивлением качению. Однако такое высокое содержание 1,2-звеньев в диеновой части сополимера достигается при температуре сополимеризации 30-60°С. Это осложняет отвод тепла реакции, особенно в промышленных аппаратах, требует применения хладагентов с низкими температурами или снижения содержания мономеров в углеводородной шихте, подаваемой на сополимеризацию.

Кроме того, приготовление N,N,N',N'-тетра (натрийоксипропил) этилендиамина осуществляют при температуре 170°С при значительном избытке натрия. С литийбутилом N,N,N',N'-тетра (натрийоксипропил) этилендиамин дает осадок при приготовлении комплекса, что существенно осложняет процесс.

Технической задачей изобретения является упрощение технологии и повышение управляемости процессом, особенно при наличии микропримесей в углеводородной шихте.

Указанная задача решается тем, что в предлагаемом способе получения бутадиен-стирольных каучуков сополимеризацией бутадиена со стиролом в нескольких реакторах в среде углеводородного растворителя в присутствии литийорганического катализатора, например литийбутила, и модифицирующей добавки, включающем приготовление шихты, дезактивацию катализатора и стабилизацию полимера, дегазацию и сушку каучука, используют в качестве модифицирующей добавки в процессе сополимеризации бутадиена со стиролом алкилоксиэтиленоксид натрия или калия, причем содержание 1,2-звеньев в диеновой части сополимера регулируют изменением мольного соотношения натрия или калия к литию в пределах (0,2-1,5):1,0.

Процесс сополимеризации бутадиена со стиролом при использовании алкилоксиэтиленоксида калия при необходимости проводят в присутствии соединений, выбранных из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропилированных спиртов, подаваемых в мольном соотношении компонентов смеси и литийорганического катализатора (0,2-1,5):(0,02-1,0):1,0. При необходимости структурирование сополимера бутадиена со стиролом осуществляют, предпочтительно, эпоксидированным соевым маслом, вводимым в количестве 0,02-0,05% от массы сополимера.

Алкилоксиэтиленоксид натрия или калия готовят взаимодействием алкилцеллозольва с натрием, калием или с гидроксидом натрия или гидроксидом калия, предпочтительно, при температуре 20-60°С в растворе толуола и концентрацию алкилцеллозольва в толуоле выдерживают 0,3-1,0 моль/л раствора, причем алкилоксиэтиленоксид натрия (калия) получают при мольном соотношении натрий (калий):алкилцеллозольв 1,0:1,0 при использовании щелочных металлов и при использовании гидроксидов натрия (калия) алкилоксиэтиленоксид натрия (калия) получают при мольном соотношении натрий (калий):алкилцеллозольв (1,2-1,5):1,0.

При необходимости повышения содержания 1,2-звеньев в диеновой части сополимера до величины по крайней мере не менее 70% при использовании в качестве модифицирующей добавки алкилоксиэтилен оксида натрия вводят соединения, выбранные из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропилированных спиртов, в тех же количествах, что и при использовании в качестве модифицирующей добавки алкилоксиэтиленоксида калия.

В отличие от известного способа получения бутадиен-стирольных каучуков предлагаемый способ позволяет получать каучук с содержанием 1,2-звеньев в диеновой части полимера, вырабатывать каучук с широким интервалом вязкости по Муни, существенно повышает управляемость и воспроизводимость процесса. Применение в качестве модифицирующих добавок эфиров позволяет даже при увеличении микропримесей в углеводородной шихте стабилизировать вязкость по Муни и исключить забивку реакторов полимером.

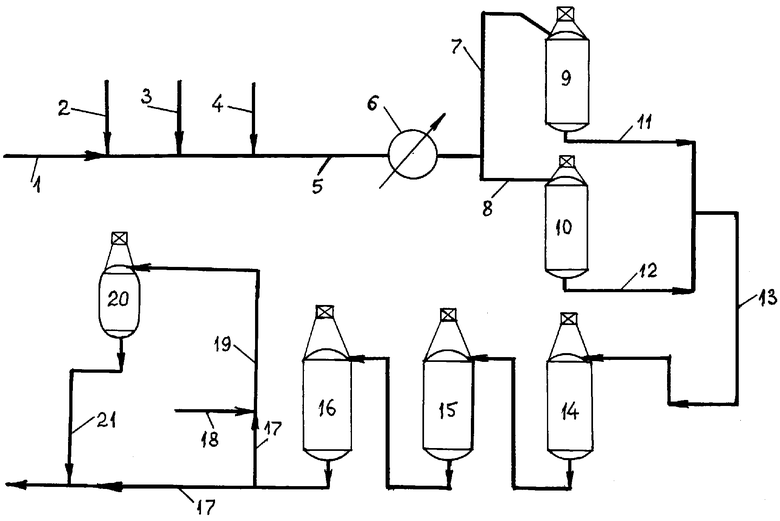

Предлагаемый способ получения бутадиен-стирольных каучуков осуществляют, например, по схеме, представленной на чертеже, следующим образом.

Углеводородную шихту готовят из смеси мономеров и растворителя (алифатического, циклоалифатического, ароматического или их смеси), прошедших азеотропную и адсорбционную осушку (на оксиде алюминия, гидриде кальция, молекулярных ситах и т.д.), и по линии 1 подают на смешение с раствором литийорганического катализатора, например литийбутила, направляемым по линии 2, и раствором модифицирующей добавки - металлоорганического соединения, представляющего собой раствор алкилоксиэтиленоксида натрия или алкилоксиэтиленоксида калия, вводимого по линии 3. При использовании алкилоксиэтиленоксида калия по линии 4 вводят соединения, выбранные из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропилированных спиртов. Мольное соотношение компонентов модифицирующая добавка:соединения из вышеуказанной группы:литийбутил выдерживают в пределах (0,2-1,5):(0,02-1,0):1,0.

Углеводородную шихту, смешанную с литийбутилом, модифицирующей добавкой и соединениями, выбранными из группы (простые эфиры, диметиловый эфир диэтиленгликоля и т.д.), направляют по линии 5 в подогреватель 6. Из подогревателя смесь углеводородов подают с температурой 25-60°С по линиям 7 и 8 в параллельно соединенные реакторы 9 и 10. Эти реакторы установлены первыми по ходу процесса сополимеризации. Сополимеризацию бутадиена со стиролом в реакторах 9 и 10 проводят при давлении 0,5-0,7 МПа. Концентрацию стирола в углеводородной смеси мономеров выдерживают в пределах 18-65 мас.% в зависимости от типа выпускаемого полимера. Суммарное содержание мономеров в углеводородной шихте выдерживают, предпочтительно, в пределах 10-15 мас.%, температуру сополимеризации - 40-70°С. Дозировку алкилоксиэтиленоксида натрия выдерживают в 2-3 раза выше дозировки алкилоксиэтиленоксида калия. Регулирование содержания 1,2-звеньев в диеновой части сополимера осуществляют изменением мольного соотношения натрия или калия к литию в пределах (0,2-1,5):1,0.

Дозировку литийорганического катализатора выдерживают равной 0,01-0,1% от массы мономеров. Раствор полимера из реакторов 9 и 10 выводят по линиям 11 и 12 и по линии 13 направляют в реакторы 14-16. Температуру сополимеризации в этих реакторах доводят до 75-85°С. Общую продолжительность процесса сополимеризации выдерживают в пределах 1,0-3,0 ч, благодаря чему достигают полной конверсии мономеров. Полученный раствор статистического полимера, практически не содержащий свободного и микроблочного стирола, подают по линии 17 на дезактивацию катализатора, стабилизацию полимера, дегазацию и сушку каучука.

Для получения высокомолекулярного каучука с вязкостью по Муни более 100 проводят структурирование полимера.

Структурирование осуществляют, предпочтительно, эпоксидированным соевым маслом, вводимым по линии 18 в количестве 0,02-0,05% от массы сополимера после завершения процесса сополимеризации. Продолжительность структурирования выдерживают 0,3-1,0 ч. После смешения с раствором полимера последний выводят по линии 19 в аппарат для структурирования 20, откуда по линии 21 подают в линию 17 и далее на дезактивацию катализатора, стабилизацию полимера, дегазацию и сушку каучука.

При необходимости получения статистического бутадиен-стирольного каучука с содержанием 1,2-звеньев в диеновой части сополимера, по крайней мере не менее 70%, дополнительно к алкилоксиэтиленоксиду натрия также вводят соединения из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат калия, производные оксипропилированных спиртов, в количествах, аналогичных при применении в качестве модифицирующей добавки алкилоксиэтиленоксида калия.

Алкилоксиэтиленоксид натрия или алкилоксиэтиленоксид калия готовят взаимодействием алкилцеллозольва (алкоксидмоноэтиленгликоля) с металлическим натрием или калием, гидроксидом натрия или гидроксидом калия, предпочтительно, при температуре 20-60°С в растворе толуола в течение 1,0-1,5 ч. Концентрацию алкилцеллозольва в толуоле выдерживают, предпочтительно, в пределах 0,3-1,0 моль/л раствора. После отстоя продукта взаимодействия в течение 1,0-2,0 ч и отделения от воды и непрореагировавшей щелочи его подвергают азеотропной осушке.

Алкилоксиэтиленоксид натрия получают при мольном соотношении натрий:алкилцеллозольв (1,2-1,5):1,0, а алкилоксиэтиленоксид калия при мольном соотношении калий:алкилцеллозольв 1,0:1,0.

В качестве антиагломератора крошки каучука в процессе дегазации используют стеарат кальция, стиромаль, сульфонол-НП и другие известные антиагломераторы. Крошку каучука после сушки затаривают в мешки, в мягкие контейнеры в виде гранул либо выпускают в виде брикетов каучука.

Предлагаемый способ иллюстрируют следующими примерами.

Примеры 1-3

Сополимеризацию бутадиена со стиролом проводят по предлагаемому способу в реакторе емкостью 15 л, снабженном мешалкой с частотой вращения 60 об/мин, термостатирующей рубашкой, в атмосфере инертного газа (азота). В реактор вводят 700 г бутадиена и 210 г стирола, растворенных в 9 л нефраса, 11 мл 1,04 н. раствора литийбутила (11,44 ммоля), 7,6 мл 0,3 н. раствора бутилоксиэтиленоксида натрия или 2,28 ммоля (пример 1). При той же загрузке в реактор мономеров и литийбутила вводят 30,5 мл 0,3 н. раствора бутилоксиэтиленоксида натрия или 9,15 ммоля (пример 2) и 57,2 мл 0,3 н. раствора бутилоксиэтиленоксида натрия или 17,16 ммоля (пример 3). Температуру процесса сополимеризации мономеров во всех опытах выдерживают равной 65°С. Через 1,5 ч завершают процесс сополимеризации при конверсии 99%.

Дезактивацию и стабилизацию полимера проводят одновременно путем введения раствора агидола-1 в растворе нефраса из расчета 0,8% от массы сополимера. Далее раствор каучука подвергают водной дегазации и сушат.

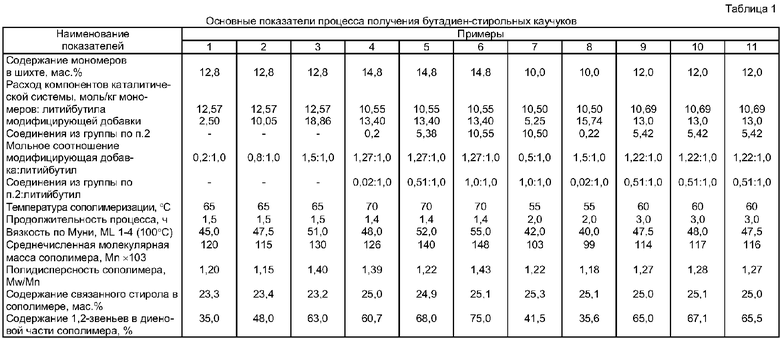

Основные показатели процесса получения бутадиен-стирольных каучуков приведены в табл.1.

Как видно из табл.1, содержания 1,2-звеньев в диеновой части сополимера достигают 35, 48 и 63% соответственно в примерах 1, 2 и 3. В известном способе при аналогичных дозировках модифицирующей добавки N,N,N',N'-тетра (натрийоксипропил) этилендиамина содержания 1,2-звеньев составляют соответственно 23, 39 и 56%.

Примеры 4-6

Бутадиен-стирольный каучук получают по предлагаемому способу в том же реакторе, что и в примерах 1-3. В реактор вводят 260 г стирола и 780 г бутадиена, растворенных в 9 л нефраса, 11,2 мл 0,98 н. литийбутила (10,98 ммоля), 20,8 мл 0,67 н. бутилоксиэтиленоксида натрия или 13,94 ммоля и 2,2 мл 0,1 моль/л раствора тетрагидрофурана или 0,22 ммоля (пример 4). При той же загрузке мономеров и литийбутила в реактор вводят 55,9 мл 0,1 моль/л раствора тетрагидрофурана или 5,59 ммоля (пример 5) и 54,9 мл 0,2 моль/л раствора тетрагидрофурана или 10,98 ммоля (пример 6). Температуру процесса сополимеризации выдерживают 70°С. Через 1,4 ч завершают процесс сополимеризации при практически полной конверсии мономеров. Последующие стадии дезактивации, стабилизации, дегазации и сушки каучука аналогичны приведенным в примерах 1-3.

Основные показатели процесса получения каучука приведены в табл.1. Содержания 1,2-звеньев в диеновой части сополимера составляют 60,7; 68 и 75% соответственно в примерах 4-6.

Примеры 7-8

Бутадиен-стирольный каучук получают по предлагаемому способу в том же реакторе, что и в примерах 1-3. В ректор вводят 172 г стирола и 514 г бутадиена, растворенных в 9 л нефраса, 7,2 мл 1,0 н. литийбутила (7,2 ммоля), 12 мл 0,3 н. этилоксиэтиленоксида калия или 3,6 ммоля и 12 мл 0,6 моль/л раствора диметилового эфира диэтиленгликоля или 7,2 ммоля (пример 7) или 30 мл 0,36 н. этилоксиэтиленоксида калия (10,8 ммоля) и 1,5 мл 0,1 моль/л раствора диметилового эфира диэтиленгликоля или 0,15 ммоля (пример 8).

Температуру процесса сополимеризации мономеров выдерживают 55°С, процесс завершают через 2,0 ч при конверсии мономеров (99,1-99,8) %. Последующие стадии аналогичны примерам 1-3.

Основные показатели процесса получения каучука приведены в табл.1. Содержания 1,2-звеньев в диеновой части сополимера составляют 41,5% (пример 7) и 35,6% (пример 8).

Примеры 9-11

Бутадиен-стирольный каучук получают по предлагаемому способу в том же реакторе, что и в предыдущих примерах. После завершения процесса сополимеризации мономеров осуществляют структурирование сополимера путем введения эпоксидированного соевого масла в количествах 0,02% от массы сополимера (пример 9), 0,035% от массы сополимера (пример 10) и 0,05% от массы сополимера (пример 11).

Содержание 1,2-звеньев в диеновой части сополимера, подаваемого на структурирование, составляло 65,0%, 67,1% и 65,5% соответственно в примерах 9,10 и 11.

В реактор вводят 210 г стирола и 630 г бутадиена, растворенных в 9 л толуола; 8,8 мл 1,02 н. раствора литийбутила (8,98 ммоля); 16,3 мл 0,67 н. раствора бутилоксиэтиленоксида натрия или 10,92 ммоля и 9,1 мл 0,5 н. раствора метилтретбутилового эфира - 4,55 ммоля. Температура полимеризации 60°С, продолжительность процесса 3,0 ч до достижения полного превращения мономеров.

Основные показатели процесса получения каучука приведены в табл.1.

К полученному раствору сополимера добавляют 0,168 г эпоксидированного соевого масла, растворенного в 10 мл толуола, перемешивают и выдерживают при 80°С в течение 0,5 ч. После завершения процесса структурирования отбирают 1,5 л полученного раствора для проведения анализов, а в оставшуюся часть раствора вводят 71 г масла Норман-346 (ТУ 0258-047-58604719-2004), разделяют методом водной дегазации, затем сушат (пример 9).

В примерах 10 и 11 вводят к полученному раствору сополимера 0,294 г эпоксидированного соевого масла в 10 мл толуола (пример 10) и 0,42 г эпоксидированного соевого масла в 10 мл толуола (пример 11). После перемешивания раствора полимера с эпоксидированным соевым маслом выдерживают при температуре 85°С в течение 0,5 ч. После отбора 1,5 л раствора полимера в каждом опыте в оставшуюся часть раствора полимера вводят 142 г масла Норман-346 в 100 мл толуола (пример 10) и 234 г масла Норман-346 в 20 мл толуола (пример 11).

Основные свойства структурированного и маслонаполненного бутадиен-стирольного каучука приведены в табл.2.

Пример 12

В трехгорлую колбу объемом 500 мл загружают 7,5 г гидроксида натрия, растворенного в 10 мл воды, 90 мл толуола и 14,75 г бутилцеллозольва. Реакцию осуществляют при 60°С в течение 1,5 ч. Образовавшуюся воду удаляют в процессе азеотропной осушки продуктов реакции при периодическом добавлении толуола. Получают после осушки 410 мл 0,3 н. раствора булитоксиэтиленоксида натрия в толуоле. Синтезированную модифицирующую добавку - бутилоксиэтиленоксид натрия используют при синтезе сополимера бутадиена со стиролом в примерах 1-3.

Пример 13

В трехгорлую колбу объемом 250 мл загружают 100 мл толуола; 1,82 г металлического натрия и 9,3 г бутилцеллозольва. Реакцию начинают при 20°С и завершают при 30°С в атмосфере инертного газа через 1 ч. Получают 118 мл 0,67 н. раствора бутилоксиэтиленоксида натрия. Выход 100%. Синтезированную модифицирующую добавку применяют в примерах 4-6, 9-11.

Пример 14

В трехгорлую колбу объемом 500 мл загружают 10,1 г гидроксида калия, растворенного в 10 мл воды, 200 мл толуола и 11,0 г этилцеллозольва. Реакцию проводят при 60-65°С в течение 1,5 ч. При периодическом добавлении толуола осуществляют азеотропную осушку продуктов реакции. Получают 200 мл 0,6 н. раствора этилоксиэтиленоксида калия. Выход продукта 97%.

Синтезированную модифицирующую добавку этилоксиэтиленоксид калия используют при сополимеризации мономеров в примерах 7-8.

Как видно из приведенных примеров, использованием предлагаемого способа получения бутадиен-стирольных каучуков повышают содержание 1,2-звеньев в диеновой части сополимера на 10-22% по сравнению с известным способом. Введением эпоксидированного соевого масла существенно повышают вязкость по Муни каучука, что упрощает технологию получения маслонаполненных каучуков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 1994 |

|

RU2082723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 1995 |

|

RU2101301C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

Изобретение относится к производствам синтетических каучуков, в частности бутадиен-стирольного каучука, растворной полимеризацией. Описан способ получения бутадиен-стирольных каучуков сополимеризацией бутадиена со стиролом в нескольких реакторах в среде углеводородного растворителя в присутствии литийорганического катализатора, например литийбутила, и модифицирующей добавки, включающий приготовление шихты, дезактивацию катализатора и стабилизацию полимера, дегазацию и сушку каучука, отличающийся тем, что используют в качестве модифицирующей добавки в процессе сополимеризации бутадиена со стиролом алкилоксиэтиленоксид натрия или калия, причем содержание 1,2-звеньев в диеновой части сополимера регулируют изменением мольного соотношения натрия или калия к литию в пределах (0,2-1,5):1,0. Технический эффект - получение каучука с повышенным содержанием 1,2-звеньев в диеновой части сополимера, с широким интервалом вязкости по Муни, повышение управляемости и воспроизводимости процесса. 4 з.п. ф-лы, 2 табл., 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИЕНОВ (ВАРИАНТЫ) | 1996 |

|

RU2124529C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| US 4591624, 27.05.1986 | |||

| US 5906956, 25.05.1999 | |||

| RU 2073023 C1, 10.02.1997. | |||

Авторы

Даты

2008-11-27—Публикация

2007-09-03—Подача