Изобретение относится к нефтепереработке и нефтехимии, в частности к способам переработки тяжелых нефтяных остатков с целью получения нефтяного кокса на установках замедленного коксования (УЗК).

Известен способ получения кокса на УЗК путем нагрева первичного сырья в печи, смешения его с парогазовыми продуктами коксования в отгонной части ректификационной колонны, последующего нагрева полученной смеси - вторичного сырья - в печи и подачи его в реактор (Oil and Gas Journal, 1980, v 78, № 50, c.71-76).

При подаче парогазовых продуктов коксования в ректификационную колонну зачастую происходит унос коксовых частиц, которые закоксовывают нижнюю часть колонны, а также змеевик печи, что снижает продолжительность пробега установки. Для предотвращения выноса частиц из ректификационной колонны в известном способе предусмотрено отделение коксовых частиц путем установки фильтра в нижней части колонны. Забивание фильтра приводит к аварийной остановке УЗК.

Наиболее близким к предлагаемому является способ коксования нефтяных остатков, включающий предварительный подогрев первичного сырья в печи, смешение его с парогазовыми продуктами коксования в отгонной части ректификационной колонны, нагрев полученной смеси - вторичного сырья - до температуры коксования, подача нагретого вторичного сырья в реактор коксования. Парогазовые продукты коксования с верха реактора проходят через отбойник коксовой мелочи, что предотвращает попадание коксовой мелочи в низ ректификационной колонны и далее на прием печного насоса (Сюняев З.И. "Производство, облагораживание и применение нефтяного кокса" М., Изд. "Химия", 19973 г., стр.105, 106). Отбойник коксовой мелочи представляет собой пустотелую вертикальную цилиндрическую емкость. Уносимая из реактора потоком парогазовых продуктов коксования коксовая мелочь накапливается в низу отбойника и выгружается в периоды остановки на ремонт.

Известный способ имеет следующие недостатки:

- отбойник коксовой мелочи не обеспечивает необходимую полноту улавливания коксовой мелочи, т.е. не улавливает мелкодисперсную коксовую мелочь, что может привести к забиванию фильтра и аварийной остановке УЗК;

- выгрузка накопленной коксовой мелочи из отбойника требует остановки установки;

- отбойник коксовой мелочи не может отделять капельки жидкой фазы, которые могут присутствовать в парогазовом потоке, выходящем из реактора, что ухудшает качество дистиллятов, получаемых в ректификационной колонне.

Кроме того, в известном способе отсутствует возможность регулирования, в частности повышения, давления в реакторе коксования, что, как известно, способствует ускорению процесса коксования, увеличению выхода кокса, а также снижению пенообразования коксующейся массы. Это обусловлено тем, что парогазовые продукты коксования с верха реактора поступают в низ ректификационной колонны, работающей под давлением 0,2-0,22 МПа, что ограничивает давление в реакторе. Повышать давление в ректификационной колонне нецелесообразно из-за повышения энергозатрат на процесс фракционирования. Установка регулятора давления на линии паров из реактора недопустима из-за опасности быстрого его забивания частицами кокса, присутствующими в парогазовом потоке.

Таким образом, существует проблема предотвращения аварийной остановки УЗК с, одной стороны, и улучшения технологических показателей работы установки (ускорение процесса коксования, повышение выхода кокса), с другой стороны.

Технический результат, на достижение которого направлено изобретение, заключается в повышении надежности процесса улавливания коксовой мелочи из парогазового потока продуктов коксования.

Указанный технический результат достигается тем, что в известном способе коксования нефтяных остатков, включающем нагрев первичного сырья, смешение его с жидкой фазой продуктов коксования в кубовой части ректификационной колонны, нагрев полученного вторичного сырья до температуры коксования и коксование его в реакторе с выводом парогазовых продуктов коксования и их разделением, согласно изобретению разделение парогазовых продуктов коксования проводят в циклонном сепараторе, при этом паровую фазу из циклонного сепаратора подают в концентрационную часть ректификационной колонны, а жидкую фазу после отделения от коксовой мелочи подают в кубовую часть ректификационной колонны, причем давление паровой фазы из циклонного сепаратора регулируют, например, с помощью регулятора давления.

Отделение жидкой фазы от коксовой мелочи проводят в отстойниках, по меньшей мере, в двух с регуляторами уровня.

Жидкую фазу перед подачей в кубовую часть ректификационной колонны подвергают фильтрации.

Разделение парогазовых продуктов коксования в циклонном сепараторе позволяет надежно отделить паровую фазу от жидкой фазы и коксовой мелочи и установить на линии вывода паровой фазы из циклонного сепаратора регулятор давления, с помощью которого можно повысить давление в реакторах коксования в пределах 0,3-0,8 МПа и тем самым улучшить технологические показатели работы установки.

Отделение жидкой части от коксовой мелочи в отстойниках позволяет предотвратить попадание последней в ректификационную колонну.

Наличие двух отстойников коксовой мелочи, которые эксплуатируются поочередно, позволяет производить выгрузку накопленной коксовой мелочи без остановки УЗК.

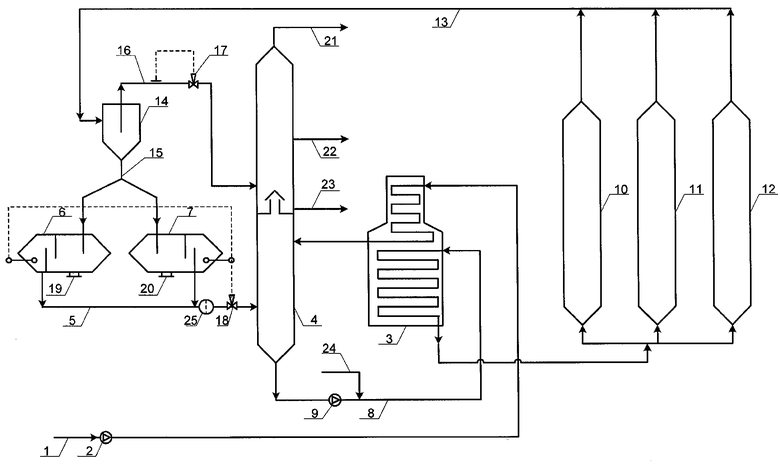

На чертеже приведена принципиальная схема осуществления предлагаемого способа.

Первичное сырье 1 насосом 2 прокачивают через конвекционный змеевик печи 3 и с температурой 360-390°С подают в кубовую часть ректификационной колонны 4, где оно смешивается с жидкой фазой 5 продуктов коксования из отстойников 6 и 7 и становится вторичным сырьем 8, которое печным насосом 9 прокачивают через радиантный змеевик печи 3 и с температурой 490-510°С подают в один из подготовленных реакторов 10, 11, 12. С верха реакторов парогазовая смесь продуктов коксования по линии 13 поступает в циклонный сепаратор 14, где от нее отделяют смесь 15 жидкой фазы и коксовой мелочи. Паровая фаза 16 с верха циклонного сепаратора 14 через регулятор давления 17 поступает в концентрационную часть ректификационной колонны 4. С низа циклонного сепаратора 14 смесь 15 жидкой фазы с коксовой мелочью поступает в один из двух отстойников 6, 7, где коксовую мелочь отстаивают и отделяют от жидкой фазы. Уровень жидкой фазы в отстойниках регулируют регулятором уровня 18. По мере заполнения коксовую мелочь из отстойников 6 и 7 выгружают через люки 19 и 20.

Продукты коксования в ректификационной колонне 4 разделяют на газ и бензин 21, легкий коксовый газойль 22 и тяжелый коксовый газойль 23.

Товарный кокс удаляют из реакторов 10, 11, 12 гидравлическим способом по мере его заполнения и охлаждения.

Для предотвращения закоксовывания печного змеевика вторичного сырья 8 в качестве турбулизатора подают воду по линии 24.

Для улавливания коксовой пыли, уносимой из отстойников 6, 7, на потоке жидкой фазы 5 перед регулятором уровня 18 установлен фильтр 25.

В таблице представлены сравнительные показатели работы по предлагаемому способу и прототипу.

Как следует из приведенных в таблице данных, предлагаемый способ имеет следующие преимущества:

- ускорение процесса коксования (3,3 ч вместо 3,7 ч);

- увеличение выхода кокса (36 мас.% вместо 32 мас.%);

- увеличение длительности межремонтного пробега в ˜10 раз.

Таким образом, предлагаемый способ позволяет улучшить технологические показатели работы установки и условия ее эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка коксования нефтяных остатков | 2016 |

|

RU2625852C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2004 |

|

RU2277117C1 |

| Способ получения высокоструктурированного нефтяного кокса | 2024 |

|

RU2825280C1 |

| Способ получения нефтяного кокса (варианты) | 2019 |

|

RU2719849C1 |

| Способ и установка для получения нефтяного игольчатого кокса замедленным коксованием | 2022 |

|

RU2805662C1 |

| Способ получения нефтяного игольчатого кокса | 2021 |

|

RU2786846C1 |

| Установка для производства игольчатого или анодного кокса замедленным коксованием | 2022 |

|

RU2795466C1 |

| Установка производства нефтяного игольчатого кокса | 2022 |

|

RU2786225C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНОГО СЫРЬЯ | 2005 |

|

RU2282656C1 |

Изобретение относится к нефтепереработке, в частности к способам производства нефтяного кокса из нефтяных остатков. Способ включает нагрев сырья, смешение его с жидкой фазой продуктов коксования в кубовой части ректификационной колонны, нагрев полученной смеси и коксование ее в реакторе. Парогазовые продукты коксования с верха реактора направляют в циклонный сепаратор, с верха которого отделившаяся паровая фаза поступает в концентрационную секцию ректификационной колонны. С низа циклонного сепаратора отделившаяся жидкая фаза вместе с содержащейся в ней коксовой мелочью поступает в один из двух работающих поочередно отстойников. Отстоявшаяся жидкая фаза из отстойника через регулятор уровня поступает в кубовую часть ректификационной колонны, где смешивается с исходным сырьем. По мере заполнения коксовой мелочью отстойник отключают от схемы и после пропарки паром и охлаждения коксовую мелочь выгружают через нижний люк. Перед отключением заполненного отстойника в схему подключают второй подготовленный отстойник. Регулятор давления на линии вывода паровой фазы из циклонного сепаратора в колонну позволяет поддерживать задаваемые значения давления в циклонном сепараторе и реакторе коксования независимо от давления в ректификационной колонне. 2 з.п.ф-лы, 1 табл., 1 ил.

| Сюняев З.И | |||

| «Производство, облагораживание и применение нефтяного кокса», М., Изд-во «Химия», 1973, с.105-106.RU 2209826 C1, 10.08.2003.RU 95105937 A1, 10.07.1996. |

Авторы

Даты

2006-05-27—Публикация

2005-01-11—Подача