Изобретение относится к конвейеростроению, а именно к устройствам для центрирования конвейерных лент.

Известно устройство для центрирования конвейерной ленты, содержащее роликоопору с возможностью опирания на нее конвейерной ленты и установленную с возможностью поворота в горизонтальной плоскости относительно шарнирного узла, закрепленного с помощью поперечной балки на прогонах конвейера, при этом на роликоопоре закреплены дугообразные кулаки с возможностью их перекатывания по стационарным каткам, установленным на прогонах конвейера (Полунин В.Т., Гуленко Г.Н. Конвейеры для горных предприятий. М., Недра, с.67, рис.2.19а, 1978 г.).

Однако недостатком известного устройства является ограниченное по величине центрирующее воздействие на конвейерную ленту.

Известна роликоопора для центрирования конвейерной ленты, содержащая поворотную опору с консольными коническими роликами с возможностью их взаимодействия с закрепленными на раме дугообразными направляющими (А.с. №370132, В65G 39/071, 1973).

Недостатком роликоопоры является ограниченная величина центрирующего эффекта из-за разворота роликоопооры только в горизонтальной плоскости.

Известно устройство для центрирования ленты конвейера (прототип), содержащее установленную на раме поворотную вокруг вертикальной оси роликоопору, имеющую кронштейны для центрального и боковых роликов и опор с дугообразной поверхностью с возможностью их взаимодействия с установленными на раме катками (А.с. №1749134, В65G 39/071, 1992).

Недостатком известного устройства является ограниченная величина центрирующего воздействия на ленту, т.к. форма поперечного лотка ленты при развороте роликоопоры, и только лишь в горизонтальной плоскости, не меняется. Кроме того, использование дефлекторных роликов в системе центрирования ленты приводит к расслоению ее бортов и снижению срока службы ленты.

Техническим результатом изобретения является повышение центрирующего воздействия на конвейерную ленту и расширение возможностей регулирования параметров центрирующего устройства.

Технический результат достигается тем, что в устройстве для центрирования ленты конвейера, содержащем желобчатую роликоопору с возможностью опирания на нее конвейерной ленты и состоящую из роликов, размещенных на кронштейне, установленном с возможностью его поворота в горизонтальной плоскости относительно шарнирного узла, закрепленного с помощью поперечной балки на прогонах конвейера, катки с возможностью их перекатывания по закрепленным на прогонах направляющим, согласно изобретению шарнирный узел снабжен дополнительным горизонтальным шарниром, с обеспечением возможности поворота роликоопоры в вертикальной плоскости и возможностью смещения роликоопоры в вертикальной плоскости относительно оси вертикального шарнира, катки выполнены с полукруглым профилем их ободов и установлены на дополнительных кронштейнах, закрепленных на свободных концах кронштейна роликоопоры с нижней его стороны, направляющие выполнены в виде плоских плит, которые установлены на прогонах с подъемом в сторону движения конвейерной ленты и снабжены упорами с возможностью их взаимодействия с катками при повороте роликоопоры в горизонтальной плоскости на предельный угол, а также приспособлениями для изменения угла наклона плит и их подъема относительно прогонов. Приспособление для изменения угла наклона каждой плиты и ее подъема относительно прогона может быть выполнено в виде размещенных под плитой по ее краям и с возможностью взаимодействия с ее нижней стороной двух эксцентриков, оси которых размещены в опорах прогона с возможностью поворота и фиксации с помощью нажимных гаек, а в средней части плиты на ее нижней стороне закреплена бобышка цилиндрической формы, ориентированная поперек плиты с возможностью взаимодействия с примыкающими к ней с двух сторон упорами, закрепленными на прогоне и ориентированные нормально к поверхности прогона, при этом величина эксцентриситета эксцентрика, установленного со стороны головного барабана конвейера, превышает величину эксцентриситета эксцентрика, установленного со стороны хвостового барабана конвейера на величину, обеспечивающую необходимый угол наклона плиты. Приспособление для изменения угла наклона каждой плиты и ее подъема относительно прогона может быть выполнено в виде размещенных под плитой по ее краям сменных закладных элементов, размещенных в основаниях закрепленных на прогоне упоров с возможностью их взаимодействия с торцевыми кромками плиты, при этом основания упоров выполнены с отогнутыми вверх кромками с возможностью охвата ими сменных закладных элементов.

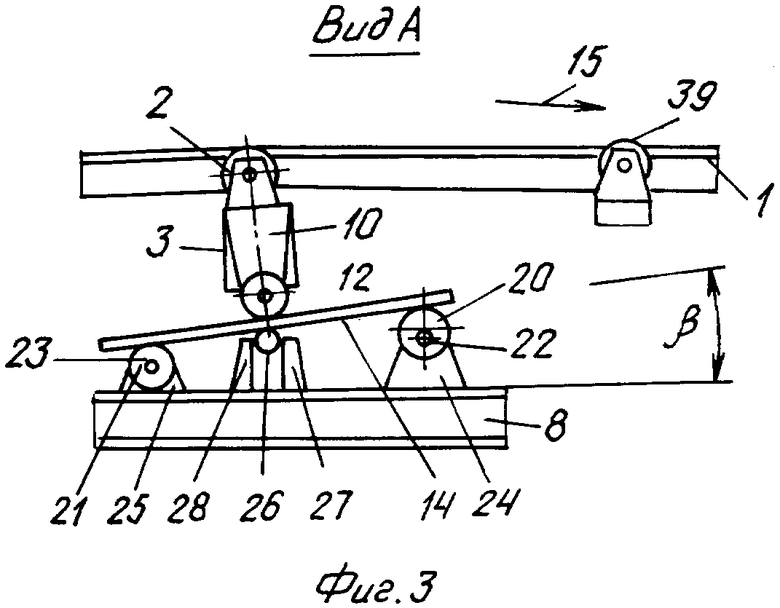

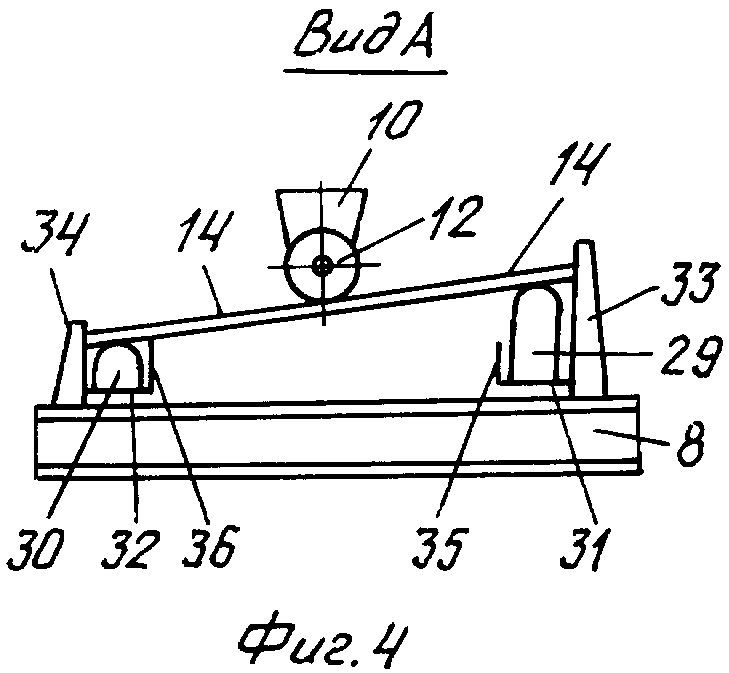

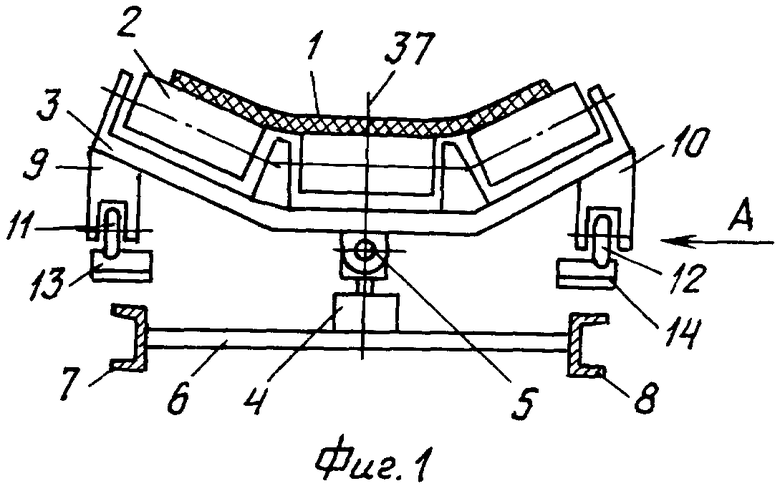

Центрирующее устройство для конвейерной ленты представлено на фиг.1 - вид по продольной оси конвейера, на фиг.2 - план по фиг.1, на фиг.3 - вид А по фиг.1 с приводом поворота плиты и ее подъема с помощью эксцентриков, на фиг.4 - то же, с приводом поворота плиты и ее подъема с помощью сменных закладных элементов.

Центрирующее устройство для конвейерной ленты содержит желобчатую роликоопору с возможностью опирания на нее конвейерной ленты 1 и состоящую из роликов 2, размещенных на кронштейне 3. Кронштейн 3 с помощью шарнирного узла, выполненного в виде вертикального шарнира 4 и дополнительного горизонтального шарнира 5, размещен на поперечной балке 6, а поперечная балка 6 в свою очередь закреплена на прогонах 7 и 8 конвейера. При этом вертикальный шарнир 4 выполнен с возможностью подъема и опускания роликоопоры относительно оси вертикального шарнира 4, т.е. возможностью ее смещения в вертикальной плоскости. На свободных концах кронштейна 3 роликоопоры с нижней стороны кронштейна 3 закреплены дополнительные кронштейны 9 10 с размещенными в них с возможностью вращения на осях катками 11, 12 с полукруглыми профилями ободов и с возможностью их перекатывания по направляющим, выполненным в виде плоских плит 13 и 14. Плиты 13 и 14 установлены с подъемом в сторону 15 движения конвейерной ленты 1 и снабжены приспособлениями для изменения угла наклона плит 13, 14 и их подъема относительно прогонов 7 и 8. Плиты 13 и 14 снабжены упорами 16, 17 и 18, 19 с возможностью их взаимодействия с катками 11 и 12 при повороте роликоопоры в горизонтальной плоскости на предельный угол α. Приспособление для изменения угла β наклона каждой плиты 13 и 14 и ее подъема относительно прогона 7 и 8 может быть выполнено (фиг.3) в виде размещенных под плитами 13 и 14 по их краям и с возможностью взаимодействия с их нижней стороной двух эксцентриков 20 и 21, оси 22 и 23 которых размещены в опорах 24 и 25 прогонов 7 и 8 с возможностью поворота и фиксации с помощью нажимных гаек (не показаны). В средней части каждой плиты 13 и 14 на ее нижней стороне закреплены бобышки 26 цилиндрической формы, ориентированные поперек плит 13, 14 с возможностью взаимодействия с примыкающими к ним с двух сторон упорами 27 и 28, закрепленными на прогонах 7 и 8 и ориентированных нормально к поверхности прогонов 7 и 8. При этом величина эксцентриситета эксцентрика 20, установленного со стороны головного барабана конвейера, превышает величину эксцентриситета эксцентрика 21, установленного со стороны хвостового барабана конвейера на величину, обеспечивающую необходимый угол β наклона плит 13 и 14 к плоскости прогонов 7 и 8. Приспособление для изменения угла β наклона каждой плиты 13 и 14 и их подъема относительно прогонов 7 и 8 может быть выполнено (фиг.4) в виде размещенных под плитами по их краям сменных закладных элементов 29 и 30, размещенных в основаниях 31 и 32 закрепленных на прогонах 7 и 8 упоров 33 и 34 с возможностью их взаимодействия с торцевыми кромками плит 13 и 14. При этом основания 31 и 32 упоров 33 и 34 выполнены с отогнутыми вверх кромками 35 и 36 с возможностью охвата ими сменных закладных элементов 29 и 30, 37 - вертикаль, проходящая через ось симметрии роликоопоры, 38 - продольная ось конвейера, 39 - смежные с центрирующим устройством роликоопоры конвейера.

Центрирующее устройство для конвейерной ленты действует следующим образом. При движении конвейерной ленты 1 в сторону 15 и возникновении смещающих конвейерную ленту 1 поперечных воздействий, например, направленных слева-направо, на роликоопору начнет действовать крутящий момент, поворачивающий ее против часовой стрелки. Благодаря этому крутящему моменту роликоопора начнет поворачиваться вокруг вертикального шарнира 4 в горизонтальной плоскости. Одновременно она за счет перекатывания катков 11 и 12 по наклонным плоским плитам 13 и 14 будет поворачиваться вокруг дополнительного горизонтального шарнира 5 в вертикальной плоскости, наклоняясь влево (фиг.1) относительно вертикали 37. Чем на больший угол повернется роликоопора в горизонтальной плоскости, тем на больший угол она наклонится в вертикальной плоскости и тем большее центрирующее воздействие роликоопора будет оказывать на конвейерную ленту 1, что и обеспечит возврат ее в центральное положение относительно продольной оси 36 конвейера.

Следует отметить, что угол наклона роликоопоры заметно увеличивается даже при небольшом ее повороте в горизонтальной плоскости, т.к. при повороте роликоопоры в горизонтальной плоскости каток 12 на правой стороне роликоопоры, перекатываясь по наклонной плоской плите 14, приподнимается, а каток 11 на левой ее стороне, перекатываясь по наклонной плоской плите 13, наоборот, опускается, что увеличивает центрирующий эффект устройства. Таким образом, расположение обеих плит 13 и 14 наклонно, с подъемом в сторону 15 движения конвейерной ленты 1 обеспечивает максимальный центрирующий эффект при минимальном угле α поворота роликоопоры. Плоская форма плит 13 и 14 и полукруглые профили ободов катков 11 и 12 обеспечивают свободное, при минимальном сопротивлении движения, нелинейное перемещение катков 11 и 12 по плитам 13 и 14 в процессе центрирования конвейерной ленты 1.

При этом в каждом конкретном случае, в зависимости от преобладающего направления смещающего ленту 1 усилия и его величины, производят регулировку величины угла β наклона плиты 13 и плиты 14 и положения центрирующей роликоопоры по высоте с помощью приспособлений для изменения угла наклона и положения плит 13 и 14 относительно прогонов 7, 8 с изменением положения центрирующей роликоопоры относительно смежных роликоопор 39 конвейера. Причем углы β наклона плит 13 и 14 могут быть приняты разными по величине, что расширяет возможности и глубину регулирования величины центрирующего воздействия на ленту 1. При использовании приспособления на основе эксцентриков 20 21 изменение угла β наклона плит 13 и 14 осуществляют путем соответствующего поворота осей 22 и 23 в опорах 24 и 25 с последующей их фиксацией в заданном положении с помощью нажимных гаек. При использовании приспособления на основе сменных закладных элементов 29 и 30 изменение угла β наклона плит 13 и 14 осуществляют путем установки на основаниях 31 и 32 закладных элементов 29 и 30 соответствующей высоты, благодаря чему плиты 13 и 14 занимают соответствующее положение между упорами 33 и 34. При этом при подъеме центрирующей роликоопоры над уровнем смежных роликоопор 39 конвейера существенно увеличивается величина центрирующего воздействия за счет большего прижатия ленты 1 к роликам 2 центрирующей роликоопоры. Подъем роликоопоры с помощью первого или второго приспособления происходит при смещении оси вертикального шарнира 4 относительно его корпуса, закрепленного на поперечной балке 6.

Отличительные признаки изобретения обеспечивают увеличение центрирующего воздействия на конвейерную ленту за счет сочетания поворота и бокового наклона центрирующей роликоопоры, а также возможности независимого регулирования углов наклона плит и соответствующего угла наклона роликоопоры в вертикальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЛЕНТЫ КОНВЕЙЕРА | 2007 |

|

RU2332345C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2007 |

|

RU2335444C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2013 |

|

RU2524275C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С УСТРОЙСТВОМ ДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2007 |

|

RU2336207C1 |

| НАКЛОННЫЙ КОНВЕЙЕР С ПРИСПОСОБЛЕНИЯМИ ДЛЯ УЛАВЛИВАНИЯ ЛЕНТЫ | 1992 |

|

RU2019481C1 |

| Устройство для центрирования холостой ветви ленты конвейера | 1983 |

|

SU1122589A1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2013 |

|

RU2524273C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2011 |

|

RU2467940C1 |

| Устройство для замены роликоопор ленточного конвейера | 1991 |

|

SU1803371A1 |

| Роликоопора для центрирования ленты конвейера | 1979 |

|

SU870285A1 |

Изобретение относится к конвейеростроению, а именно к центрирующим устройствам для конвейерной ленты. Устройство содержит желобчатую роликоопору с возможностью опирания на нее конвейерной ленты, состоящую из роликов, размещенных на кронштейне, установленном с возможностью его поворота в горизонтальной плоскости относительно шарнирного узла, закрепленного с помощью поперечной балки на прогонах конвейера, катки с возможностью их перекатывания по закрепленным на прогонах направляющим. Шарнирный узел снабжен дополнительным горизонтальным шарниром, выполнен с обеспечением возможности поворота роликоопоры в вертикальной плоскости и возможности смещения роликоопоры в вертикальной плоскости относительно оси вертикального шарнира. Катки выполнены с полукруглым профилем их ободов и установлены на дополнительных кронштейнах, закрепленных на свободных концах кронштейна роликоопоры с нижней его стороны. Обе направляющие выполнены в виде плоских плит, которые, установлены на прогонах с подъемом в сторону движения конвейерной ленты и снабжены упорами с возможностью их взаимодействия с катками при повороте роликоопоры в горизонтальной плоскости на предельный угол, а также приспособлениями для изменения угла наклона плит и их подъема относительно прогонов. Изобретение позволяет обеспечить повышение центрирующего воздействия на конвейерную ленту и расширение возможностей регулирования параметров центрирующего устройства. 2 з.п. ф-лы, 4 ил.

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1749134A1 |

| RU 2005113808 А, 10.11.2006 | |||

| РОЛИКООПОРАДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 0 |

|

SU370132A1 |

| DE 19531580 А1, 20.06.1996. | |||

Авторы

Даты

2008-12-10—Публикация

2007-04-11—Подача