Изобретение относится к конвейеростроению, а именно к устройствам для центрирования конвейерных лент.

Известно устройство для центрирования конвейерной ленты, содержащее роликоопору с возможностью опирания на нее конвейерной ленты и установленную с возможностью поворота в горизонтальной плоскости относительно шарнирного узла, закрепленного с помощью поперечной балки на прогонах конвейера, при этом на роликоопоре закреплены дугообразные кулаки с возможностью их перекатывания по стационарным каткам, установленным на прогонах конвейера (Полунин В.Т., Гуленко Г.Н. Конвейеры для горных предприятий. М.: Недра, с.67, рис.2.19а, 1978).

Однако недостатком известного устройства является ограниченное по величине центрирующее воздействие на конвейерную ленту.

Известна роликоопора для центрирования конвейерной ленты, содержащая поворотную опору с консольными коническими роликами с возможностью их взаимодействия с закрепленными на раме дугообразными направляющими (А.С. №370132, В65G 39/071, 1973).

Недостатком роликоопоры является ограниченная величина центрирующего эффекта из-за разворота роликоопооры только в горизонтальной плоскости.

Известно устройство для центрирования ленты конвейера (прототип), содержащее установленную на раме поворотную вокруг вертикальной оси роликоопору, имеющую кронштейны для центрального и боковых роликов и опор с дугообразной поверхностью с возможностью их взаимодействия с установленными на раме катками (А.С. №1749134, В65G 39/071, 1992).

Недостатками известного устройства являются ограниченная величина центрирующего воздействия на ленту, т.к. форма поперечного лотка ленты при развороте роликоопоры, и только лишь в горизонтальной плоскости, не меняется. Кроме того, использование дефлекторных роликов в системе центрирования ленты приводит к расслоению ее бортов и снижению срока службы ленты.

Техническим результатом изобретения является повышение центрирующего воздействия на конвейерную ленту.

Технический результат достигается тем, что в устройстве для центрирования конвейерной ленты, содержащем желобчатую роликоопору с возможностью опирания на нее конвейерной ленты, состоящую из роликов, размещенных на кронштейне, установленном с возможностью его поворота в горизонтальной плоскости относительно шарнирного узла, закрепленного с помощью поперечной балки на прогонах конвейера, катки с возможностью их перекатывания по закрепленным на прогонах направляющим, согласно изобретению шарнирный узел снабжен дополнительным горизонтальным шарниром с обеспечением возможности поворота роликоопоры в вертикальной плоскости, катки выполнены с полукруглым профилем их ободов и установлены на дополнительных кронштейнах, закрепленных на свободных концах кронштейна роликоопоры с нижней его стороны, а обе направляющие выполнены плоскими, наклонены к плоскости прогонов с подъемом в сторону движения конвейерной ленты и снабжены упорами с возможностью их взаимодействия с катками при повороте роликоопоры в горизонтальной плоскости на предельный угол, при этом просвет между внутренними кромками направляющих выбран из соотношения

b≤(B2-h2)0,5cosα,

где b - просвет между внутренними кромками направляющих, м, В - расстояние между катками, м, h - высота подъема направляющих, м, α - предельный угол поворота роликоопоры, град.

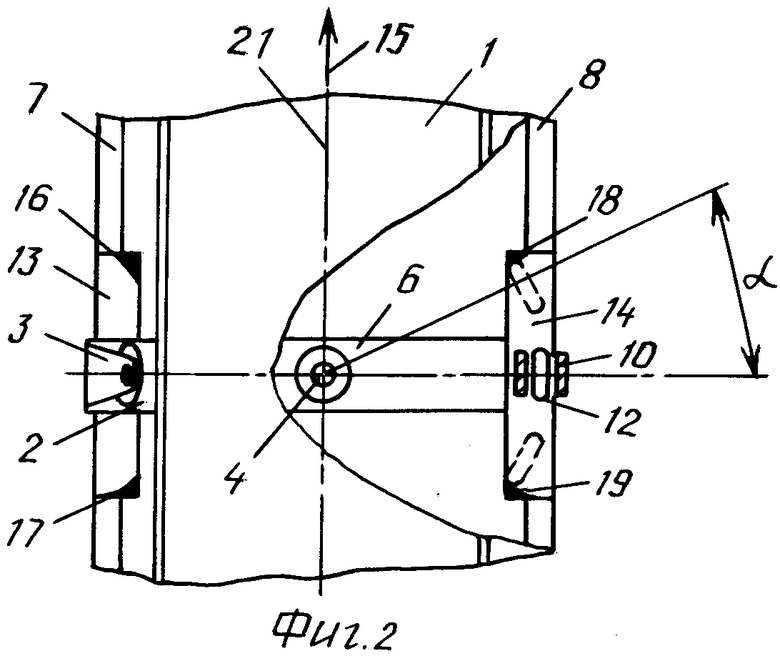

Устройство для центрирования конвейерной ленты представлено на фиг.1 - вид по продольной оси конвейера, на фиг.2 - план по фиг.1, на фиг.3 - вид А по фиг.1.

Устройство для центрирования конвейерной ленты содержит желобчатую роликоопору с возможностью опирания на нее конвейерной ленты 1, состоящую из роликов 2, размещенных на кронштейне 3. Кронштейн 3 с помощью шарнирного узла, выполненного в виде вертикального шарнира 4 и дополнительного горизонтального шарнира 5, размещен на поперечной балке 6, а поперечная балка 6, в свою очередь, закреплена на прогонах 7 и 8 конвейера. На свободных концах кронштейна 3 роликоопоры с нижней стороны кронштейна 3 закреплены дополнительные кронштейны 9, 10 с размещенными в них с возможностью вращения на осях катками 11 и 12 с возможностью их перекатывания по закрепленным на прогонах 7 и 8 направляющим 13 и 14. При этом катки 11 и 12 выполнены с полукруглым профилем их ободов, а направляющие 13 и 14 выполнены плоскими, наклонены к плоскости прогонов 7 и 8 с подъемом в сторону 15 движения конвейерной ленты 1 и снабжены упорами 16, 17 и 18, 19 с возможностью их взаимодействия с катками 11 и 12 при повороте роликоопоры в горизонтальной плоскости на предельный угол. Просвет между внутренними кромками направляющих 13 и 14 выбран из соотношения

b≤(B2-h2)0,5cosα,

где b - просвет между внутренними кромками направляющих 13 и 14, м, В - расстояние между катками 11 и 12, м, h - высота подъема направляющих 13 и 14, м, α - предельный угол поворота роликоопоры, град.

20 - вертикаль, проходящая через ось симметрии роликоопоры, 21 - продольная ось конвейера.

Устройство для центрирования конвейерной ленты действует следующим образом. При движении конвейерной ленты 1 в сторону 15 и возникновении смещающих конвейерную ленту 1 поперечных воздействий, например, направленных слева - направо, на роликоопору начнет действовать крутящий момент, поворачивающий ее против часовой стрелки. Благодаря этому моменту роликоопора начнет поворачиваться вокруг вертикального шарнира 4 в горизонтальной плоскости. Одновременно она за счет перекатывания катков 11 и 12 по наклонным направляющим 13 и 14 будет поворачиваться вокруг дополнительного горизонтального шарнира 5 в вертикальной плоскости, наклоняясь влево (фиг.1) относительно вертикали 20. Чем на больший угол повернется роликоопора в горизонтальной плоскости, тем на больший угол она наклонится в вертикальной плоскости и тем большее центрирующее воздействие роликоопора будет оказывать на конвейерную ленту 1, что и обеспечит возврат ее в центральное положение относительно продольной оси 21 конвейера.

Следует отметить, что угол наклона роликоопоры заметно увеличивается даже при небольшом ее повороте в горизонтальной плоскости, т.к. при повороте роликоопоры в горизонтальной плоскости каток 12 на правой стороне роликоопоры, перекатываясь по наклонной направляющей 14, приподнимается, а каток 11 на левой ее стороне, перекатываясь по наклонной направляющей 13, наоборот, опускается, что увеличивает центрирующий эффект устройства. Таким образом, расположение обеих направляющих 13 и 14 наклонно, с подъемом в сторону 15 движения конвейерной ленты 1 обеспечивает максимальный центрирующий эффект при минимальном угле α поворота роликоопоры. Плоская форма направляющих 13 и 14 и полукруглые профили ободов катков 11 и 12 обеспечивают свободное, при минимальном сопротивлении движения, нелинейное перемещение катков 11 и 12 по направляющим 13 и 14 в процессе центрирования конвейерной ленты 1. Величина просвета b между направляющими обеспечивает поворот роликоопоры в горизонтальной плоскости на заданный угол α с опиранием катков 11 и 12 на плоские направляющие 13 и 14.

Отличительные признаки изобретения обеспечивают увеличение центрирующего воздействия на конвейерную ленту за счет сочетания поворота и бокового наклона центрирующей роликоопоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2007 |

|

RU2340533C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЛЕНТЫ КОНВЕЙЕРА | 2007 |

|

RU2332345C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2013 |

|

RU2524275C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С УСТРОЙСТВОМ ДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2007 |

|

RU2336207C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2011 |

|

RU2467940C1 |

| Центрирующее устройство для конвейерной ленты | 2018 |

|

RU2706022C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2012 |

|

RU2488539C1 |

| Устройство для центрирования холостой ветви ленты конвейера | 1983 |

|

SU1122589A1 |

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1749134A1 |

| Роликоопора для центрирования ленты конвейера | 1979 |

|

SU870285A1 |

Изобретение относится к конвейеростроению, а именно к центрирующим устройствам для конвейерной ленты. Устройство содержит желобчатую роликоопору с возможностью опирания на нее конвейерной ленты, состоящую из роликов, размещенных на кронштейне, установленном с возможностью его поворота в горизонтальной плоскости относительно шарнирного узла, закрепленного с помощью поперечной балки на прогонах конвейера, катки с возможностью их перекатывания по закрепленным на прогонах направляющим. Шарнирный узел снабжен дополнительным горизонтальным шарниром с обеспечением возможности поворота роликоопоры в вертикальной плоскости. Катки выполнены с полукруглым профилем их ободов и установлены на дополнительных кронштейнах, закрепленных на свободных концах кронштейна роликоопоры с нижней его стороны. Обе направляющие выполнены плоскими, наклонены к плоскости прогонов с подъемом в сторону движения конвейерной ленты и снабжены упорами с возможностью их взаимодействия с катками при повороте роликоопоры в горизонтальной плоскости на предельный угол. Просвет между внутренними кромками направляющих выбран из соотношения

b≤(В2-h2)0,5cosα,

где b - просвет между внутренними кромками направляющих, м, В - расстояние между катками, м, h - высота подъема направляющих, м, α - предельный угол поворота роликоопоры, град. Изобретение позволяет обеспечить повышение центрирующего воздействия на конвейерную ленту. 3 ил.

Устройство для центрирования конвейерной ленты, содержащее желобчатую роликоопору с возможностью опирания на нее конвейерной ленты и состоящую из роликов, размещенных на кронштейне, установленном с возможностью его поворота в горизонтальной плоскости относительно шарнирного узла, закрепленного с помощью поперечной балки на прогонах конвейера, катки с возможностью их перекатывания по закрепленным на прогонах направляющим, отличающееся тем, что шарнирный узел снабжен дополнительным горизонтальным шарниром с обеспечением возможности поворота роликоопоры в вертикальной плоскости, катки выполнены с полукруглым профилем их ободов и установлены на дополнительных кронштейнах, закрепленных на свободных концах кронштейна роликоопоры с нижней его стороны, а обе направляющие выполнены плоскими, наклонены к плоскости прогонов с подъемом в сторону движения конвейерной ленты и снабжены упорами с возможностью их взаимодействия с катками при повороте роликоопоры в горизонтальной плоскости на предельный угол, при этом просвет между внутренними кромками направляющих выбран из соотношения

b≤(В2-h2)0,5cosα,

где b - просвет между внутренними кромками направляющих, м; В - расстояние между катками, м; h - высота подъема направляющих, м; α - предельный угол поворота роликоопоры, град.

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1749134A1 |

| RU 2005113808 A, 10.11.2006 | |||

| РОЛИКООПОРАДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 0 |

|

SU370132A1 |

| DE 19531580 A1, 20.06.1996. | |||

Авторы

Даты

2008-10-10—Публикация

2007-04-03—Подача