Изобретение относится к горнорудному оборудованию, в частности к непрерывному конвейерному транспорту, применяемому на открытых горных работах, и предназначено для ограничения, возникающего при работе конвейера, бокового схода конвейерной ленты и возвращения ленты в первоначальное положение, и может найти йрименение в горнорудной, цементной, строительной, металлургической и других отраслях промышленности, где применяется конвейерный транспорт.

Известно устройство дЛя центрирования ленты конвейера, включающее ролик, который с одной стороны закреплен в щаровом шарнире, а другой конец ролика перекатывается по опорной поверхности в вертикальной и горизонтальной плоскостях относительно оси шарового шарнира. При этом фрикционные усилия, возникающие между поверхностями ленты и ролика, способствуют центрированию ленты 1.

Недостатком устройства является то, что для увеличения или уменьшения эффекта центрирования необходимо вручную регулировать угол поворота ролика в вертикальной плоскости и длину перекатывания ролика в горизонтальной плоскости. Другим недостатком устройства является его неустойчивость, объясняемая тем, что на опорной поверхности отсутствуют какие-либо пазы, направляющие и т. п. и тем самым отсутствуют ограничения амплитуды перемещения центрирующего ролика. Кроме того, центрирование ленты осуществляется только за счет сил фрикционного взаимодействия опорной поверхности ленты и поверхности поддерживающего ролика.

Наиболее близким к предлагаемому является устройство для центрирования холостой- ветви ленты конвейера, включающее прижимные ролики, установленные на поворотной рамке с механизмом ее поворота, и поддерживающую роликоопору, соединенную шарниром со ставом и взаимодействующую концами с упорами и посредством буферов с механизмом поворота рамки, выполненным в виде полого тела, частично заполненного наполнителем повыщенной плотности 2.

Недостатком известного устройства является то, что поддерживающая роликоопора имеет возможность поворачиваться только в вертикальной плоскости, а установленные на ней ролики повернуты по ходу движения ленты (в горизонтальной плоскости) под неизменным углом. При работе ленточных конвейеров, а особенно на самоходных горно-транспортных машинах, имеют -место ситуации, когда центрирующего усилия,, возникающего за счет прижатия ленты в вертикальной плоскости при неизменном (заданном) угле повороте роликов поддерживаю щей роликоопоры в горизонтальной плоскости оказывается недостаточно для эффективного центрирования конвейерной ленты.

Цель изобретения - повыщение эффективности центрирования холостой ветви ленты путем поворота поддерживающей роликоопоры в вертикальной и горизонтальной плоскостях.

Поставленная цель достигается тем, что в устройстве для центрирования холостой ветви ленты конвейера, включающем прижимные ролики, установленные на поворотной рамке с механизмом ее поворота, и поддерживающую роликоопору, соединенную шарниром со ставом, став снабжен расположенными наклонно к горизонтальной плос5 кости направляюшими, а поддерживающая роликоопора - упорами, установленными на ее концах с возможностью взаимодействия с направляющими, при этом щарнир соединения поддерживающей роликоопоры со ставом выполнен шаровым.

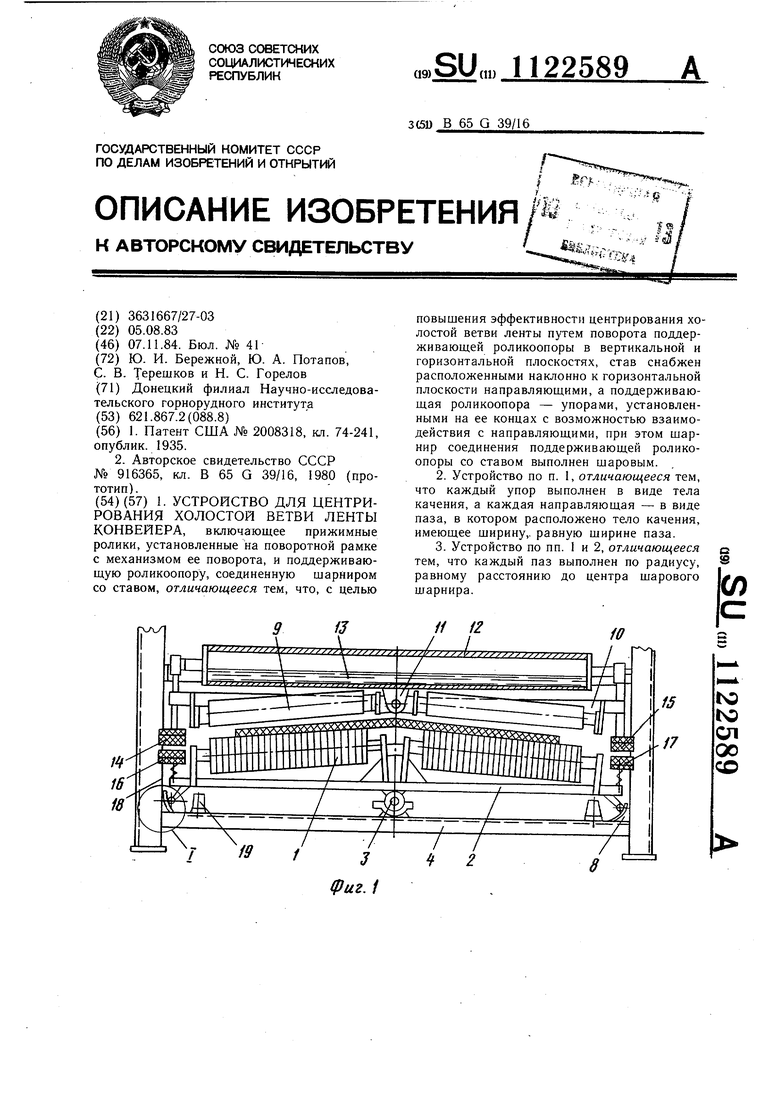

Каждый упор выполнен в виде тела качения, а каждая направляющая - в виде паза, в котором расположено тело качения, имеющее ширину, равную ширине паза. Каждый паз выполнен по радиусу, рав5 ному расстоянию до центра шарового шарнира.

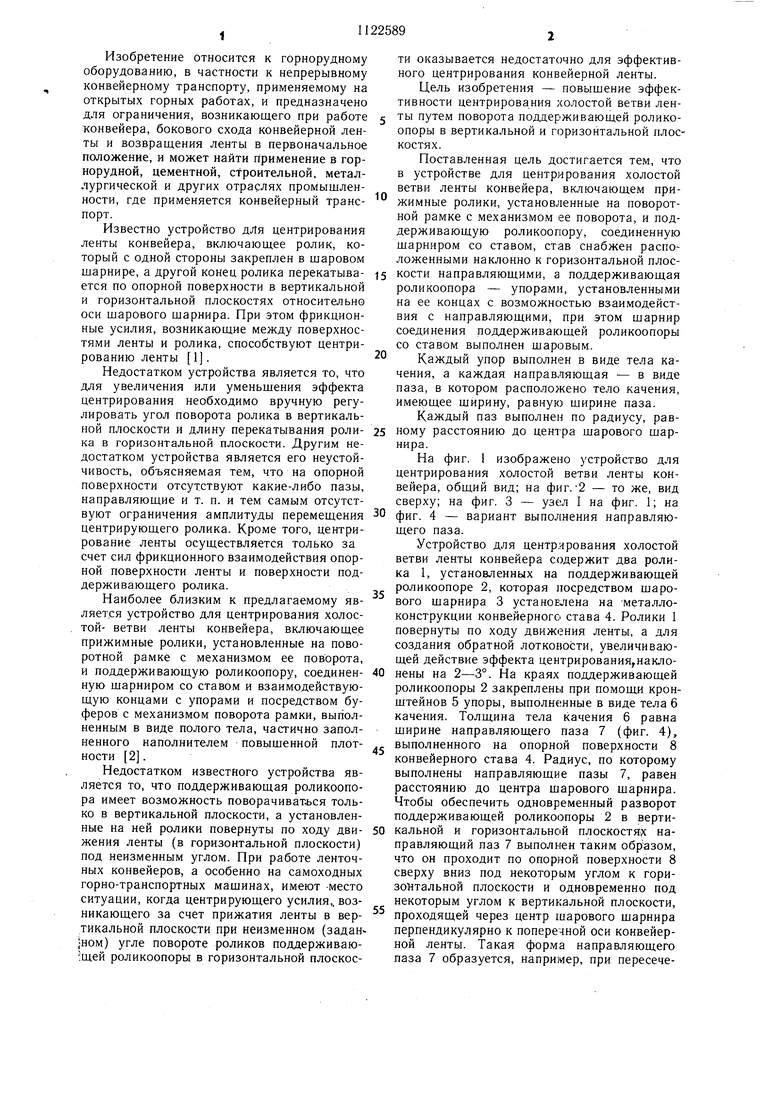

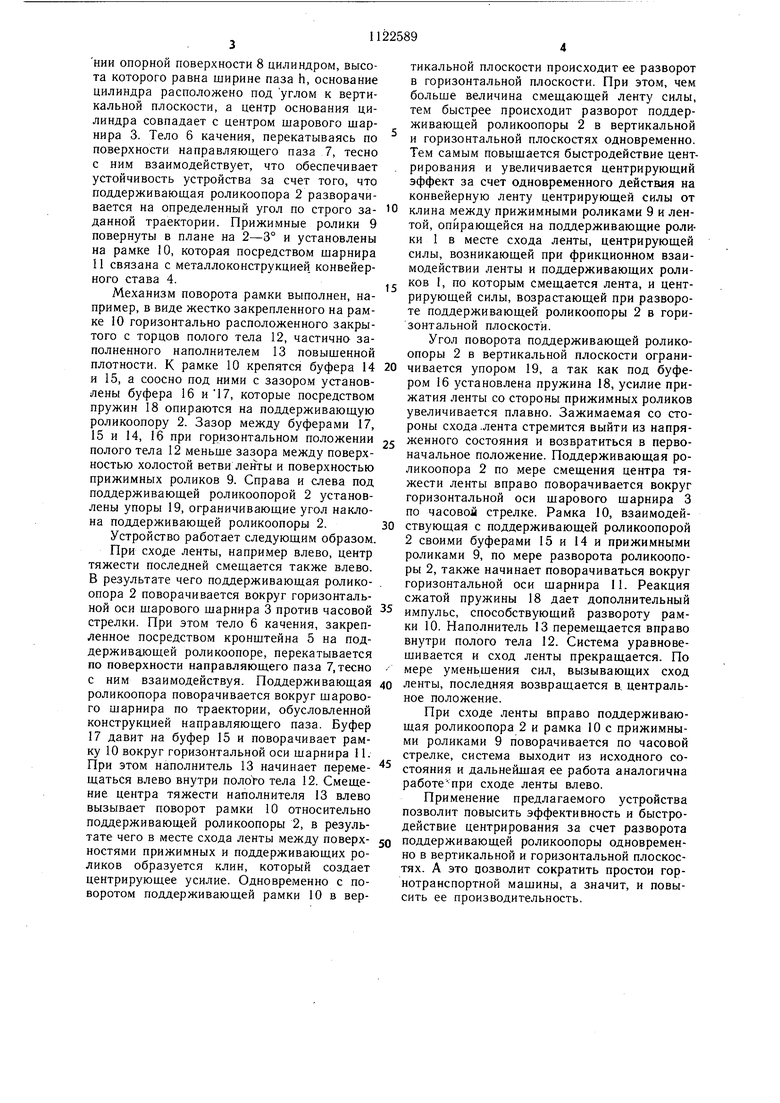

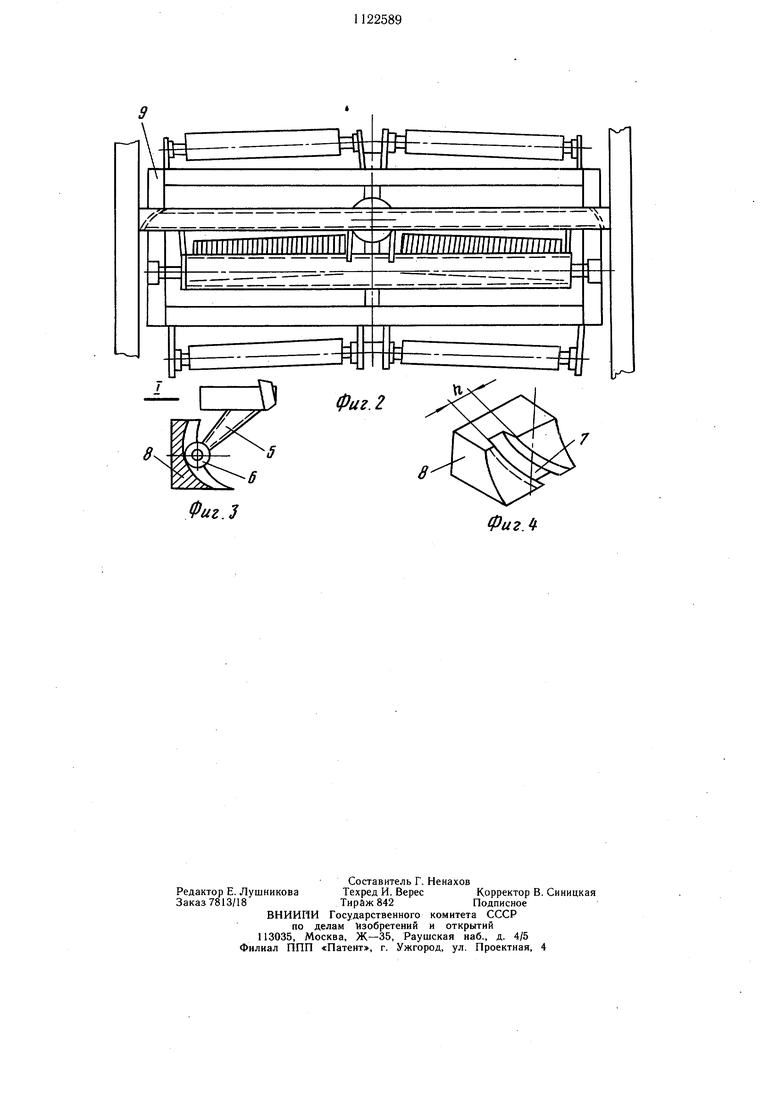

На фиг. 1 изображено устройство для центрирования холостой ветви ленты конвейера, общий вид; на фиг.2 - то же, вид сверху; на фиг. 3 - узел I на фиг. 1; на

0 фиг. 4 - вариант выполнения направляющего паза.

Устройство для центрирования холостой ветви ленты конвейера содержит два ролика 1, установленных на поддерживающей роликоопоре 2, которая посредством шарового шарнира 3 устаноЕчПена на металлоконструкции конвейерного става 4. Ролики 1 повернуты по ходу движения ленты, а для создания обратной лотковости, увеличивающей действие эффекта центрирования,накло0 нены на 2-3°. На краях поддерживающей роликоопоры 2 закреплены при помощи кронштейнов 5 упоры, выполненные в виде тела 6 качения. Толщина тела качения 6 равна ширине направляющего паза 7 (фиг. 4),

выполненного на опорной поверхности 8 конвейерного става 4. Радиус, по которому выполнены направляюшие пазы 7, равен расстоянию до центра шарового шарнира. Чтобы обеспечить одновременный разворот поддерживающей роликоопоры 2 в верти0 кальной и горизонтальной плоскостях направляющий паз 7 выполнен таким образом, что он проходит по опорной поверхности 8 сверху вниз под некоторым углом к горизонтальной плоскости и одновременно под некоторым углом к вертикальной плоскости, проходящей через центр шарового шарнира перпендикулярно к поперечной оси конвейерной ленты. Такая форма направляющего паза 7 образуется, например, при пересечеНИИ опорной поверхности 8 цилиндром, высота которого равна ширине паза h, основание цилиндра расположено под углом к вертикальной плоскости, а центр основания цилиндра совпадает с центром шарового шарнира 3. Тело 6 качения, перекатываясь по поверхности направляющего паза 7, тесно с ним взаимодействует, что обеспечивает устойчивость устройства за счет того, что поддерживающая роликоопора 2 разворачивается на определенный угол по строго заданной траектории. Прижимные ролики 9 повернуты в плане на 2-3° и установлены на рамке 10, которая посредством шарнира 11 связана с металлоконструкцией, конвейерного става 4. Механизм поворота рамки выполнен, например, в виде жестко закрепленного на рамке 10 горизонтально расположенного закрытого с торцов полого тела 12, частично заполненного наполнителем 13 повышенной плотности. К рамке 10 крепятся буфера 14 и 15, а соосно под ними с зазором установлены буфера 16 и 17, которые посредством пружин 18 опираются на поддерживающую роликоопору 2. Зазор между буферами 17, 15 и 14, 16 при горизонтальном положении полого тела 12 меньше зазора между поверхностью холостой ветви и поверхностью прижимных роликов 9. Справа и слева под поддерживающей роликоопорой 2 установлены упоры 19, ограничивающие угол наклона поддерживающей роликоопоры 2. Устройство работает следующим образом. При сходе ленты, например влево, центр тяжести последней смещается также влево. В результате чего поддерживающая роликоопора 2 поворачивается вокруг горизонтальной оси щарового щарнира 3 против часовой стрелки. При этом тело 6 качения, закрепленное посредством кронштейна 5 на поддерживающей роликоопоре, перекатывается по поверхности направляющего паза 7, тесно с ним взаимодействуя. Поддерживающая роликоопора поворачивается вокруг щарового щарнира по траектории, обусловленной конструкцией направляющего паза. Буфер 17 давит на буфер 15 и поворачивает рамку 10 вокруг горизонтальной оси шарнира 11. При этом наполнитель 13 начинает перемещаться влево внутри тела 12. Смещение центра тяжести наполнителя 13 влево вызывает поворот рамки 10 относительно поддерживающей роликоопоры 2, в результате чего в месте схода ленты между поверхностями прижимных и поддерживающих роликов образуется клин, который создает центрирующее усилие. Одновременно с поворотом поддерживающей рамки 10 в вертикальной плоскости происходит ее разворот в горизонтальной плоскости. При этом, чем больще величина смещающей ленту силы, тем быстрее происходит разворот поддерживающей роликоопоры 2 в вертикальной и горизонтальной плоскостях одновременно. Тем самым повыщается быстродействие центрирования и увеличивается центрирующий эффект за счет одновременного действия на конвейерную ленту центрирующей силы от клина между прижимными роликами 9 и лентой, опирающейся на поддерживающие ролики 1 в месте схода ленты, центрирующей силы, возникающей при фрикционном взаимодействии ленты и поддерживающих роликов 1, по которым смещается лента, и центрирующей силы, возрастающей при развороте поддерживающей роликоопоры 2 в горизонтальной плоскости. Угол поворота поддерживающей роликоопоры 2 в вертикальной плоскости ограничивается упором 19, а так как под буфером 16 установлена пружина 18, усилие прижатия ленты со стороны прижимных роликов увеличивается плавно. Зажимаемая со стороны схода .лента стремится выйти из напряженного состояния и возвратиться в первоначальное положение. Поддерживающая роликоопора 2 по мере смещения центра тяжести ленты вправо поворачивается вокруг горизонтальной оси щарового щарнира 3 по часовой стрелке. Рамка 10, взаимодействующая с поддерживающей роликоопорой 2 своими буферами 15 и 14 и прижимными роликами 9, по мере разворота роликоопоры 2, также начинает поворачиваться вокруг горизонтальной оси щарнира И. Реакция сжатой пружины 18 дает дополнительный импульс, способствующий развороту рамки 10. Наполнитель 13 перемещается вправо внутри полого тела 12. Система уравновещивается и сход ленты прекращается. По мере уменьщения сил, вызывающих сход ленты, последняя возвращается в, центральное положение. При сходе ленты вправо поддерживающая роликоопора 2 и рамка 10 с прижимными роликами 9 поворачивается по часовой стрелке, система выходит из исходного состояния и дальнейшая ее работа аналогична работепри сходе ленты влево. Применение предлагаемого устройства позволит повысить эффективность и быстродействие центрирования за счет разворота поддерживающей роликоопоры одновременно в вертикальной и горизонтальной плоскостях. А это позволит сократить простои горнотранспортной машины, а значит, и повысить ее производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1770229A1 |

| Устройство для центрирования холостой ветви ленты конвейера | 1988 |

|

SU1572942A1 |

| Устройство для центрирования холостой ветви ленты конвейера | 1984 |

|

SU1222601A1 |

| Устройство для центрирования холостой ветви ленты конвейера | 1979 |

|

SU1074778A2 |

| Центрирующая роликоопора | 1991 |

|

SU1799826A1 |

| Устройство для центрирования холостой ветви ленты конвейера | 1978 |

|

SU1052453A1 |

| Способ автоматического постоянного центрирования ленты роликами на желобчатых и трубчатых конвейерах | 2017 |

|

RU2679276C1 |

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1801876A1 |

| Устройство для центрирования ленты конвейера | 1980 |

|

SU876514A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С УСТРОЙСТВОМ ДЛЯ ЦЕНТРИРОВАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2007 |

|

RU2336207C1 |

1. УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ХОЛОСТОЙ ВЕТВИ ЛЕНТЫ КОНВЕЙЕРА, включающее прижимные ролики, установленные на поворотной рамке с механизмом ее поворота, и поддерживающую роликоопору, соединенную шарниром со ставом, отличающееся тем, что, с целью фиг. 1 повышения эффективности центрирования холостой ветви ленты путем поворота поддерживающей роликоопоры в вертикальной и горизонтальной плоскостях, став снабжен расположенными наклонно к горизонтальной плоскости направляющими, а поддерживающая роликоопора - упорами, установленными на ее концах с возможностью взаимодействия с направляющими, при этом щарнир соединения поддерживающей роликоопоры со ставом выполнен шаровым. 2.Устройство по п. 1, отличающееся тем, что каждый упор выполнен в виде тела качения, а каждая направляюшая - в виде паза, в котором расположено тело качения, имеющее ширину,, равную ширине паза. 3.Устройство по пп. I и 2, отличающееся тем, что каждый паз выполнен по радиусу, равному расстоянию до центра шарового щарнира.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ЛЮМИНОФОРА НА ОСНОВЕ СУЛЬФИДА ЦИНКА И КАДМИЯ | 1991 |

|

RU2008318C1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Приспособление для забивки костылей | 1925 |

|

SU1935A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 916365, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-11-07—Публикация

1983-08-05—Подача