Изобретение относится к семейству родственных кристаллических алюмосиликатных цеолитов UZM-5HS, которые являются производными цеолитов UZM-5. Содержание алюминия в UZM-5HS ниже, чем в исходных цеолитах UZM-5, что является причиной изменения их обменной емкости и кислотности.

Цеолиты представляют собой алюмосиликатные композиции, которые являются микропористыми и которые образованы из имеющих общие углы тетраэдров AlO2 и SiO2. Многочисленные цеолиты, как природного происхождения, так и полученные синтетическим путем, применяют в различных промышленных процессах. Цеолиты характеризуются равномерными размерами поровых отверстий, обладая значительной обменной емкостью и способностью обратимо десорбировать адсорбированную фазу, которая диспергирована по внутренним пустотам кристалла без значительного смещения каких-либо атомов, составляющих постоянную структуру цеолитного кристалла.

Число синтетических цеолитов значительно превышает сотню, о чем свидетельствует Atlas of Zeolite Framework Types (Атлас типов решеток цеолитов), опубликованный Структурной комиссией Международной цеолитной организации (IZA). Хорошо известно, что цеолиты отличаются один от другого по своему составу, структуре кристалла, каталитическим и адсорбционным свойствам. Одним из широко используемых способов, позволяющих различать цеолиты, является дифракция рентгеновских лучей.

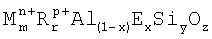

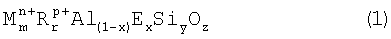

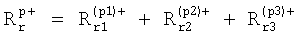

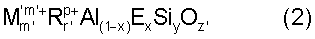

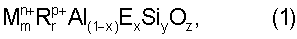

Цеолиты UZM-5 представляют семейство цеолитов, которые описаны в US 6613302 В1 и US 6388159 B1. UZM-5-цеолитные композиции обладают уникальной картиной дифракции рентгеновских лучей и имеют эмпирическую формулу, выраженную в виде мольных соотношений (для безводной формы):

где М обозначает по меньшей мере один способный обмениваться катион, выбираемый из группы, состоящей из щелочных и щелочно-земельных металлов, m обозначает мольное отношение М к (Al+Е) и варьирует 0 до 1,2; R обозначает азотсодержащий органический катион, выбираемый из группы, состоящей из четвертичных аммониевых ионов, протонированных аминов, протонированных диаминов, протонированных алканоламинов, дичетвертичных аммониевых ионов, кватернизованных алканоламмониевых ионов и их смесей; r обозначает мольное отношение R к (Al+Е) и имеет значение от 0,25 до 3,0; Е обозначает элемент, выбираемый из группы, состоящей из Ga, Fe и В; х обозначает мольную долю Е и варьирует 0 до 0,5; n представляет средневзвешенную валентность М и имеет значение от +1 до +2; р представляет средневзвешенную валентность R и имеет значение от +1 до +2; у обозначает мольное отношение Si к (Al+Е) и варьирует от 5 до 12; и z обозначает мольное отношение О к Al и имеет значение, определяемое уравнением:

z=(m·n+r·р+3+4·y)/2

Конкретными членами семейства цеолитов являются UZM-5 и UZM-5P.

Заявителями настоящей заявки эти материалы UZM-5 модифицированы с целью изменения их свойств. При использовании одной или более таких операций, как кислотная экстракция, прокаливание, пропарка и обработка гексафторсиликатом аммония, заявителям удалось осуществить регулирование содержания алюминия в цеолитах UZM-5 вплоть до почти чистого оксида кремния, сохранив при этом строение и пористость цеолитов. Регулирование содержания Al в цеолите позволяет плавно изменять свойства, обусловленные Al, такие как ионообменная емкость и кислотность, и, таким образом, создавать улучшенные катализаторы и/или адсорбенты. Новое семейство материалов получило обозначение UZM-5HS.

Осуществление изобретения

Алюмосиликатные цеолиты (UZM-5HS) изобретения и их замещенные варианты обладают уникальной структурой, родственной UZM-5. UZM-5HS получают обработкой исходного цеолита, обладающего топологией UZM-5H, а) фторсиликатным раствором или суспензией, b) прокаливанием или пропаркой с последующей кислотной экстракцией или ионным обменом, с) кислотной экстракцией или d) любой комбинацией этих операций в любой последовательности. Цеолиты UZM-5 описаны в US 6613302 В1 и US 6388159 B1. Как описано в этих ссылках, UZM-5 имеет состав для свежесинтезированной формы (в расчете на безводное состояние), выражаемый эмпирической формулой:

где М обозначает по меньшей мере один способный обмениваться катион, выбираемый из группы, состоящей из щелочных и щелочно-земельных металлов. В число конкретных примеров катионов М входят (но не ограничиваются этим) литий, натрий, калий, цезий, стронций, кальций, магний, барий и их смеси. Значение m, который обозначает мольное отношение М к (Al+Е), варьирует 0 до 1,2. R обозначает азотсодержащий органический катион и выбирается из группы, состоящей из протонированных аминов, протонированных диаминов, протонированных алканоламинов, кватернизованных алканоламмониевых ионов, дичетвертичных аммониевых ионов и их смесей. Значение r, который обозначает мольное отношение R к (Al+Е), варьирует от 0,25 до 3,0. Значение n, который представляет средневзвешенную валентность М, варьирует от +1 до +2. Значение р, который представляет средневзвешенную валентность органического катиона, имеет значение от +1 до +2. Е обозначает элемент, который имеет тетраэдрическую координацию, присутствует в решетке и выбирается из группы, состоящей из галлия, железа, бора, хрома, индия и их смесей. Значение х, который обозначает мольную долю Е, варьирует от 0 до 0,5. Отношение кремния к (Al+Е) представляется символом у, который варьирует от 5 до 12, в то время как мольное отношение О к (Al+Е) представлено символом z и имеет значение, которое дается уравнением:

z=(m·n+r·p+3+4·y)/2

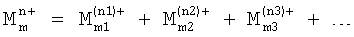

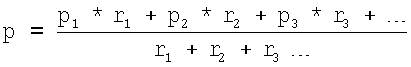

Когда М представляет только один металл, средневзвешенная валентность является валентностью этого одного металла, т.е. +1 или +2. Однако, когда присутствует более одного металла М, общее количество:

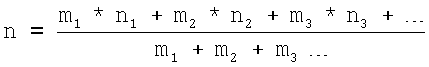

и средневзвешенная валентность n дается уравнением:

Аналогичным образом, когда присутствует только один органический катион R, средневзвешенная валентность является валентностью этого одного катиона R, т.е. +1 или +2. Когда присутствует более одного катиона R, общее количество R дается уравнением:

и средневзвешенная валентность р дается уравнением:

Названные алюмосиликатные цеолиты получают гидротермальной кристаллизацией реакционной смеси, приготовленной соединением источников М, R, алюминия и кремния в водных средах. Соответственным образом источники алюминия включают (но не ограничиваются этим) алкоксиды алюминия, осажденный оксид алюминия, гидроксид алюминия, соли алюминия или металлический алюминий. Конкретные примеры алкоксидов алюминия включают (но не ограничиваются этим) втор-бутоксид алюминия и изопропоксид алюминия. Источники оксида кремния включают (но не ограничиваются этим) тетраэтилортосиликат, тонкий высокопористый порошок оксида кремния, осажденный кремнезем и коллоидный кремнезем. Источники металла М включают галогенидные соли, нитратные соли, ацетатные соли и гидроксиды соответствующих щелочных или щелочно-земельных металлов. Когда R является четвертичным аммониевым катионом, источники включают гидроксидные, карбонатные, ацетатные и галогенидные соединения. Конкретные примеры включают (не ограничиваясь этим) гидроксид тетраметиламмония, гидроксид тетраэтиламмония, бромид гексаметония, хлорид тетраметиламмония, гидроксид метилтриэтиламмония и карбонат тетраметиламмония. В качестве R могут быть также нейтральные амины, диамины и алканоламины. Конкретными примерами являются триэтаноламин, триэтиламин и N,N,N',N' -тетраметил-1,6-гександиамин.

Реакционную смесь, содержащую реакционно-способные источники желаемых компонентов, можно описать с помощью формулы, в которой даются молярные коэффициенты оксидов:

aM2/nO:bR2/pO:(1-c)Al2O3:cE2O3:dSiO2:eH2O,

где а обозначает молярный коэффициент оксида М и имеет значение от 0 до 2, b обозначает молярный коэффициент оксида R и имеет значение от 1,5 до 30, d обозначает молярный коэффициент оксида кремния и имеет значение от 5 до 30, с обозначает молярный коэффициент оксида Е и имеет значение от 0 до 0,5, и е обозначает молярный коэффициент воды и имеет значение от 30 до 6000. В настоящем исследовании реакционную смесь выдерживают в условиях реакции, включающих температуру от 100 до 175°С, преимущественно от 120 до 150°С, в течение времени от 12 часов до 14 суток, преимущественно в течение от 2 до 6 суток, в герметичной реакционной емкости при аутогенном давлении. После завершения кристаллизации твердый продукт выделяют из гетерогенной смеси с помощью, например, фильтрации или центрифугирования, промывают деионизованной водой и сушат на воздухе при температуре от комнатной до 100°С.

Таким образом, указанные ниже материалы могут быть идентифицированы с помощью их рентгенограмм, имеющих по меньшей мере d-расстояния и относительные интенсивности, которые приведены в таблицах В и С. Как показано в заявке '860, семейство цеолитов UZM-5 характеризуется наличием в рентгенограмме по меньшей мере двух пиков: один пик при d-расстоянии 3,9±0,12 Å и один при d-расстоянии 8,6±0,20 Å, причем при некоторых условиях выращивания фазы UZM-5P наблюдаются с пиками при d-расстоянии до 40 Å.

Популяция катионов в исходном UZM-5 не является критическим фактором в настоящем способе, если речь идет об операциях деалюминирования, но может оказывать влияние на конечный результат, в частности на степень деалюминирования. Таким образом, UZM-5 может быть использован сразу же после синтеза или же он может быть подвергнут ионному обмену с целью получения другой катионной формы. При этом исходный цеолит может быть описан эмпирической формулой:

где R, х, y и Е описаны выше и m' имеет значение от 0 до 3,0, М' обозначает катион, выбираемый из группы, состоящей из щелочных металлов, щелочно-земельных металлов, редкоземельных металлов, иона водорода, иона аммония и их смесей, n' обозначает средневзвешенную валентность М' и варьирует от 1 до 3, r' имеет значение от 0 до 3,0, и р обозначает средневзвешенную валентность R и варьирует от +1 до +2. Значение z' дается формулой:

z'=(m'·n'+r'·p+3+4·y)/2.

Обозначение UZM-5 будет использоваться в отношении цеолита, представленного формулой (2), которая включает как свежесинтезированную, так и подвергнутую ионному обмену формы цеолита.

Способы, используемые для обмена одного катиона на другой, хорошо известны и включают контактирование микропористых композиций с раствором, содержащим желаемый катион (в молярном избытке) в условиях обмена. Условия обмена включают температуру от 15 до 100°С и время от 20 мин до 50 ч. Органический катион может быть также удален перед ионным обменом путем нагрева в контролируемых условиях. Особым случаем ионного обмена является аммиачное прокаливание, в котором органическая матрица может быть разложена и заменена аммониевым катионом.

В одном из предпочтительных случаев, в частности при деалюминировании обработкой фторсиликатным раствором, UZM-5 подвергается обмену на катион аммония при контакте с нитратом аммония при температуре от 15 до 100°С, после чего промывается водой. Эта операция может быть повторена несколько раз. В заключение подвергнутый обмену цеолит UZM-5 сушат при 100°С.

Одним из способов получения UZM-5HS настоящего изобретения является обработка описанной выше композиции UZM-5 фторсиликатной солью при температуре от 20 до 90°С. Фторсиликатная соль выполняет две функции: она удаляет из решетки атомы алюминия и обеспечивает источник внешнего кремния, который может быть внедрен в решетку (взамен алюминия). Пригодные для использования фторсиликатные соли описываются общей формулой:

A2/nSiF4,

где n является валентностью А, а А обозначает катион, выбираемый из группы, в которую входят NH4 +, Н+, Mg+, Li+, Na+, Ba+, Cd+, Cu+, Cu2+, Са2+, Cs+, Fe2+, Ca2+, Pb2+, Mn2+, Rb+, Ag+, Sr2+, Ti+ и Zn2+. Наиболее предпочтителен фторсиликат аммония благодаря его значительной растворимости в воде и потому, что при реакции с цеолитом, а именно с UZM-5, он образует в качестве побочных продуктов водорастворимые соли.

Фторсиликатная соль контактирует с цеолитом UZM-5 в виде водного раствора или суспензии при рН в пределах от 3 до 7. Раствор контактирует с цеолитом либо частями, либо в непрерывном режиме с малой скоростью таким образом, чтобы достаточное количество удаленных атомов алюминия было заменено атомами кремния для сохранения не менее 50% и предпочтительно не менее 70% структуры решетки (кристаллической) исходного цеолита UZM-5. Необходимое для осуществления способа изобретения количество фторсиликата может значительно варьировать, но при этом количество фторсиликатной соли должно составлять по меньшей мере 0,0075 моль на 100 г исходного цеолита. Полученный по завершении реакции в качестве продукта UZM-5HS выделяют с помощью традиционных методов, в частности фильтрацией.

Не желая вдаваться в какую-либо специальную теорию, сделаем предположение, что процесс удаления алюминия и внедрения кремния протекает в две стадии, из которых стадия удаления алюминия (если ее не регулировать) протекает очень быстро, в то время как стадия внедрения кремния является относительно медленной. Если степень деалюминирования становится слишком высокой без замены кремнием, структура кристалла становится серьезно нарушенной и в конце концов полностью разрушается. Обычно скорость удаления алюминия уменьшается по мере того, как рН фторсиликатного раствора в контакте с цеолитом повышается в диапазоне от 3 до 7, и по мере того, как в реакционной системе снижается концентрация фторсиликата. При значениях рН ниже 3 разрушение кристалла может стать чрезмерно серьезным, в то время как при значениях рН выше 7 внедрение кремния является чрезмерно медленным. При этом повышение температуры реакции приводит к повышению скорости замещения кремнием. Было установлено, что повышение температуры реакции в меньшей степени влияет на деалюминирование, чем на рН раствора. Таким образом, рН можно рассматривать как средство для регулирования деалюминирования, в то время как температуру можно рассматривать как средство для контроля скорости замещения.

Теоретически концентрация фторсиликатной соли в используемом водном растворе не имеет нижнего предела при условии, естественно, что рН раствора достаточно высок для того, чтобы целевая реакция с фторсиликатом не сопровождалась бы нежелательным деструктивным воздействием на структуру цеолита UZM-5. Малая скорость добавления фторсиликатных солей является гарантией того, что имеется достаточное время для внедрения кремния в решетку, прежде чем произойдет чрезмерное извлечение алюминия с последующим разрушением кристаллической структуры. Как правило, эффективная температура реакции лежит в пределах от 10 до 99°С, предпочтительно от 20 до 95°С, но могут использоваться и температуры 125°С или выше или же более низкие вплоть до 0°С.

Максимальная концентрация фторсиликатной соли в используемом водном растворе зависит, естественно, от факторов температуры и рН, а также от времени контакта между цеолитом и раствором и относительными пропорциями цеолита и фторсиликатной соли. Могут быть использованы растворы с концентрацией фторсиликатной соли от 10-3 моль/л до насыщенного раствора, но предпочтительно использовать концентрации в пределах от 0,05 до 2,0 моль/л. Кроме того, как об этом уже говорилось выше, могут использоваться суспензии фторсиликатных солей. Вышеуказанные значения концентраций относятся к истинным растворам и не применимы к общему количеству фторсиликатных солей в виде водных суспензий. Даже очень мало растворимые фторсиликатные соли могут быть суспендированы в воде и использованы в качестве реагента, поскольку нерастворенный твердый материал легко доступен для замены растворенных молекул, вступающих в реакцию с цеолитом. Предпочтительно, чтобы минимальное значение для добавляемого количества фторсиликатной соли было эквивалентно минимальной мольной доле алюминия, которая должна быть удалена из цеолита.

Было установлено, что, когда для замещения должны быть использованы большие количества атомов кремния, что означает увеличение отношения SiO2/Al2О3 более чем на 100%, чтобы свести к минимуму разрушение кристалла, предпочтительно проводить процесс в несколько стадий. Когда количество вводимого в решетку кремния значительно повышено (увеличение сверх 100%), для предупреждения чрезмерного разрушения структуры кристалла возникает реальная необходимость проведения процесса в две или более стадий. Иными словами, контактирование с фторсиликатной солью проводится в две или более стадий с использованием более низкой концентрации фторсиликатной соли, чем требуется для замещения желаемым количеством кремния в одной стадии. После каждой обработки фторсиликатом продукт промывают для удаления фторида и алюминия. Для облегчения работы с влажным цеолитным продуктом можно также между обработками производить сушку цеолита при 50°С.

Еще одно воплощение изобретения включает осуществление контакта исходного цеолита UZM-5 с кислотой (кислотная экстракция) с целью удаления из решетки некоторых количеств алюминия и, таким образом, получения цеолита UZM-5HS согласно изобретению. Хотя и известно, что алюминий может экстрагироваться из решетки кислотами, невозможно предсказать сохранит ли образовавшийся продукт значительную часть своей кристалличности или же его структура будет полностью разрушена, в результате чего будет получен аморфный материал. Заявителями было установлено, что UZM-5 может деалюминироваться до почти чистых кремнеземных форм, сохраняя при этом значительную кристалличность, площадь поверхности и объем микропор.

Кислоты, которые можно использовать при проведении кислотной экстракции, включают (не ограничиваясь этим) минеральные кислоты, карбоновые кислоты и их смеси. Примеры этих кислот включают серную кислоту, азотную кислоту, этилендиаминтетрауксусную кислоту (EDTA), лимонную кислоту, щавелевую кислоту и т.д. Концентрация кислоты, которая может быть использована, не является критической, но удобно работать при концентрации от 1 до 80 мас.% и предпочтительно от 5 до 40 мас.%. Условия кислотной экстракции включают температуру от 10 до 100°С в течение времени от 10 мин до 24 ч. После кислотной обработки цеолит UZM-5HS выделяют, например, фильтрацией, промывают деионизованной водой и сушат при температуре от комнатной до 100°С.

Достигаемая в результате кислотной экстракции степень деалюминирования зависит от формы катиона исходного UZM-5, а также от концентрации кислоты, времени и температуры, при которых проводится экстракция. Например, если в исходном UZM-5 содержатся органические катионы, степень деалюминирования будет невелика по сравнению со степенью деалюминирования UZM-5, из которого органические катионы были удалены. Это может стать преимуществом, если целью является деалюминирование только на поверхности UZM-5. Подходящие способы удаления органических катионов включают прокаливание, аммиачное прокаливание, пропарку и ионный обмен. Условия прокаливания включают температуру от 300 до 600°С в течение времени от 2 до 24 ч. Условия пропарки включают температуру от 400 до 850°С с 1-100%-ным паром в течение времени от 10 мин до 48 ч и предпочтительно температуру от 500 до 600°С, концентрацию пара от 5 до 50% и время от 1 до 2 ч. Условия ионного обмена указаны выше.

Специальной обработкой для удаления органических катионов, которая приводит к аммониевой форме цеолита, является аммиачное прокаливание. Прокаливание в атмосфере аммиака может разрушать органические катионы предположительно до протонной формы, которая может нейтрализоваться аммиаком с образованием аммониевого катиона. Устойчивость аммониевой формы цеолита препятствует деалюминированию при гидратировании, что происходит в большом объеме в случае цеолитов с низким силикатным модулем в протонной форме, которые образуются при прокаливании на воздухе. Полученная аммониевая форма цеолита может быть затем подвергнута ионному обмену с целью получения какой-либо другой желаемой формы. Условия аммиачного прокаливания включают обработку в аммиачной атмосфере при температуре от 250 до 600°С и более предпочтительно от 250 до 450°С в течение времени от 10 мин до 5 ч. Возможно проведение обработки в несколько стадий в указанных пределах температур таким образом, чтобы общее время в аммиачной атмосфере не превышало 5 ч. При температурах выше 500°С обработка должна быть кратковременной - менее получаса и более предпочтительно в течение времени порядка 5-10 мин. Продолжительное прокаливание при температуре выше 500°С может привести наряду с целевым ионным обменом на аммоний к нежелательному деалюминированию и протекает в чрезмерно жестких условиях, так как большая часть матриц органозамещенного аммония разлагается при более низких температурах.

Следует подчеркнуть, что операции прокаливания и пропарки не только удаляют органические катионы, но и могут также деалюминировать цеолит. Таким образом, альтернативные воплощения для деалюминирования включают операцию прокаливания с последующей кислотной экстракцией и пропарку с последующей кислотной экстракцией. Еще одно воплощение для деалюминирования включает прокаливание или пропарку исходного цеолита UZM-5 с последующей ионообменной обработкой. Само собой разумеется, кислотную экстракцию можно проводить одновременно, до или после ионного обмена.

Условия ионного обмена являются теми же, что и определены выше, а именно температура от 15 до 100°С и время от 20 мин до 50 ч. Ионный обмен может проводиться с раствором, включающим катион (М1'), выбираемый из группы, состоящей из щелочных металлов, щелочно-земельных металлов, редкоземельных металлов, иона водорода, иона аммония и их смесей. При проведении этого ионного обмена катион M1 обменивается на вторичный или отличный от него катион М1'. В одном из предпочтительных воплощений композицию UZM-5HS после стадий пропарки или прокаливания вводят в контакт с ионообменным раствором, содержащим аммониевую соль. В число примеров входят (но не ограничиваются этим) нитрат аммония, хлорид аммония, бромид аммония и ацетат аммония. Раствор, содержащий аммониевый ион, может в некоторых случаях содержать минеральную кислоту, такую как (не ограничиваясь этим) азотная, хлористоводородная, серная кислоты или их смеси. Концентрация минеральной кислоты такова, что ее количество обеспечивает отношение Н+ к NH4 + от 0 до 1. Этот обмен на ион аммония способствует удалению возможных загрязнений, остающихся в порах после операций пропарки и/или прокаливания.

Из сказанного выше ясно, что с точки зрения эффективности условий процесса желательно, чтобы во время всего процесса деалюминирования в значительной степени сохранялась целостность структуры цеолитного кристалла и чтобы цеолит сохранял не менее 50%, предпочтительно не менее 70% и более предпочтительно не менее 90% своей первоначальной кристалличности. Удобный способ оценки кристалличности продуктов в сравнении с кристалличностью исходного материала состоит в сравнении относительных интенсивностей d-расстояний в соответствующих порошковых рентгенограммах. В качестве стандарта используют сумму интенсивностей (в произвольных единицах) пиков исходного материала над фоном, которую сравнивают с соответствующими интенсивностями пиков продуктов. Если, например, численная сумма высот пиков молекулярно-ситового продукта составляет 85% от значения суммы интенсивностей пиков исходного цеолита, это означает сохранение 85% кристалличности. На практике принято использовать для этой цели только часть пиков, например пять или шесть из наиболее сильных пиков. Другими индикаторами сохранения кристалличности являются площадь поверхности и адсорбционная емкость. Эти тесты могут стать предпочтительными, когда замещенный металл значительно меняет, например усиливает, поглощение рентгеновских лучей образцом или когда пики подвергаются значительным сдвигам, как, например, в процессе деалюминирования.

После какой-либо из описанных выше операций деалюминирования UZM-5HS обычно сушат, и он может быть использован в различных процессах, как описано ниже. Заявителями установлено, что свойства UZM-5HS могут быть модифицированы с помощью одной или более дополнительных операций. К этим операциям относятся пропарка, прокаливание или ионный обмен, которые могут осуществляться отдельно или в комбинациях. К числу таких операций относятся (но не ограничивают этим изобретения):

пропарка → прокаливание → ионный обмен

прокаливание → пропарка → ионный обмен

ионный обмен → прокаливание → пропарка

ионный обмен → пропарка → прокаливание

пропарка → прокаливание

прокаливание → пропарка и т.д.

Чтобы образовать цеолиты изобретения, хотя и не обязательно с одним и тем же результатом, описанная выше операция деалюминирования может быть скомбинирована в любом порядке. Следует подчеркнуть, что определенная последовательность операций, например обработка фторсиликатом аммония, кислотная экстракция, пропарка, прокаливание и т.д., могут повторяться столько раз, сколько необходимо для получения желаемых свойств. Само собой разумеется, повторяться может и одна из операций без повторения других, например повторение обработки фторсиликатом аммония два или более раз перед проведением пропарки или прокаливания и т.п. В конечном итоге последовательность и/или повторение операций будет определять свойства конечной композиции UZM-5HS.

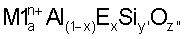

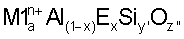

Полученный выше UZM-15HS описывается эмпирической формулой (для безводной формы):

где M1 обозначает по меньшей мере один способный обмениваться катион, выбираемый из группы, состоящей из щелочных, щелочно-земельных металлов, редкоземельных металлов, иона аммония, иона водорода и их смесей, а обозначает мольное отношение M1 к (Al+Е) и варьирует от 0,15 до 5,0, n обозначает средневзвешенную валентность M1 и имеет значение от +1 до +3, Е обозначает элемент, выбираемый из группы, состоящей из галлия, железа, бора, хрома, индия и их смесей, х обозначает мольную долю Е и варьирует от 0 до 0,5, y' обозначает мольное отношение Si к (Al+Е) и варьирует от более чем 5,0 до практически чистого оксида кремния, и z'' обозначает мольное отношение О к (Al+Е) и имеет значение, которое определяется уравнением:

z''=(а·n+3+4·y')/2,

причем цеолит отличается тем, что он имеет по меньшей мере два рентгенодифракционных пика, один при d-расстоянии 3,84±0,07Å и один при 8,55±0,25Å. Первый пик часто бывает сильно уширенным. Под практически чистым оксидом кремния подразумевается такой оксид кремний, из решетки которого удален практически весь алюминий и/или металлы Е. Хорошо известно, что практически невозможно удалить весь алюминий и/или металл Е. В численном выражении цеолит является практически чистым оксидом кремния тогда, когда y' имеет значение по меньшей мере 3000, предпочтительно 10000 и наиболее предпочтительно 20000. Таким образом, пределы для y' составляют от 5 до 3000, предпочтительно более чем от 12 до 3000; от 5 до 10000, предпочтительно более чем от 12 до 10000 и от 5,0 до 20000, предпочтительно более чем от 12 до 20000.

При указании здесь пропорций исходного материала для цеолита или адсорбционных свойств цеолитного продукта и т.п., если не оговорено особо, будет предполагаться "безводное состояние" цеолита. Выражение "безводное состояние" применяется здесь по отношению к цеолиту, в значительной степени не содержащему как физически адсорбированной, так и химически адсорбированной воды.

Цеолит UZM-5HS, полученный после одной или более описанных выше обработок, будет иметь рентгенодифракционные картины, которые отличаются (и, таким образом, являются уникальными) от рентгенограмм для UZM-5H. Список основных пиков, которые являются общими для материалов UZM-5HS, приведен в таблице А.

Цеолиты настоящего изобретения способны разделять смеси молекулярных частиц по размеру молекул (кинетическому диаметру) или по степени полярности молекулярных частиц. Если разделение молекулярных частиц основано на размере молекул, то оно происходит за счет того, что меньшие молекулярные частицы входят в внутрикристаллическое пустое пространство, в которое не могут попасть более крупные частицы. Кинетические диаметры различных молекул, таких как кислород, азот, диоксид углерода, оксид углерода, приведены в D.W.Breck, Zeolite Molecular Sieves (Цеолитные молекулярные сита), John Wiley and Sons (1974), p.636. Предпочтительным применением является разделение углеводородов на основе размеров молекул.

Кристаллические микропористые композиции настоящего изобретения, как свежесинтезированные, так и подвергнутые прокаливанию, могут быть использованы в качестве катализаторов или носителей катализаторов в процессах конверсии углеводородов. Способы конверсии углеводородов хорошо известны и включают (не ограничиваясь этим) реакции с раскрытием кольца, крекинг, гидрокрекинг, алкилирование как ароматических соединений, так и изопарафинов, изомеризацию как ароматических соединений, так и парафинов, полимеризацию, реформинг, депарафинизацию, гидрогенизацию, дегидрогенизацию, трансалкилирование, крекинг лигроина, деалкилирование, гидратацию, дегидратацию, гидроочистку, гидродеазотирование, гидродесульфуризацию, метанирование и процесс конверсии синтез-газа. Конкретные условия реакции и типы сырья, которые могут быть использованы в этих процессах, приведены в US-A-4310440 и US-A-4440871, которые включены в настоящую заявку в качестве ссылочного материала. Предпочтительными способами конверсии углеводородов являются алкилирование ароматических соединений, изомеризация ксилолов, крекинг лигроинов, превращение оксигенатов в олефины, процессы с раскрытием кольца, трансалкилирование, алкилирование изопарафинов и изомеризация этилбензола.

Эти кристаллические микропористые композиции могут катализировать и другие реакции, в том числе катализируемое основаниями алкилирование боковых цепей алкилароматических соединений, альдольную конденсацию, изомеризацию двойной связи олефинов и изомеризацию ацетиленов, дегидрогенизацию спиртов и димеризацию и олигомеризацию олефинов. Некоторые из условий реакции и типов сырья, которые могут быть использованы в этих процессах, приведены в US-A-5015796 и Н.Pines, THE CHEMISTRY OF CATALYTIC HYDROCARBON CONVERSIONS (Химия каталитической конверсии углеводородов), Academic Press (1981) pp.123-124 и содержащихся там ссылках, которые включены в настоящую заявку в качестве ссылочного материала.

Приведенные в следующих ниже примерах (и кроме того в таблицах) рентгенограммы получены с помощью стандартных методов порошкового рентгеноструктурного анализа. Источником излучения была рентгеновская трубка высокой интенсивности, работающая при 45 кВ и 35 мА. Дифракционную картину от К-α-излучения меди получали с помощью соответствующих компьютерных методов. Плоские спрессованные порошковые образцы непрерывно сканировались со скоростью 2° (2θ) в минуту от 2° до 70° (2θ). Межплоскостные расстояния (d) в ангстремах получены на основании положения дифракционных пиков, выраженных в 2θ, где θ означает угол Брэгга, каким он представляется из оцифрованных данных. Интенсивности определяли на основании интегрированной поверхности дифракционных пиков после вычитания фона, где "Iо" является интенсивностью наиболее сильной линии, или пика, а "I" является интенсивностью каждого из остальных пиков.

Как известно специалистам в данной области, определение параметра 2θ сопряжено с человеческими и механическими ошибками, которые в сумме могут привести к погрешности ±0,4 для каждого приводимого значения 2θ и до ±0,5 для приводимых значений нанокристаллических материалов. Эта погрешность проявляется, естественно, и в приводимых значениях d-расстояний, которые рассчитывают из значений θ. Эта погрешность является общей для всей данной области и поэтому не мешает отличать кристаллические материалы настоящего изобретения один от другого и от композиций предшествующего уровня техники. В некоторых приведенных рентгенограммах относительные интенсивности d-расстояний указаны с помощью обозначений vs, s, m и w, которые означают "очень сильный", "сильный", "средний" и "слабый" соответственно. Выраженные в единицах величины 100×I/Iо указанные выше обозначения оцениваются как: w=0-15, m=15-60, s=60-80 и vs=80-100. В некоторых случаях чистота синтезированного продукта может быть оценена на основании порошковой рентгенограммы. Так, например, если считается, что образец чистый, то при этом лишь предполагается, что в рентгенограмме образца отсутствуют линии, приписываемые кристаллическим примесям, но при этом речь не идет об отсутствии аморфных материалов.

Для более полного иллюстрирования изобретения приводятся следующие примеры. Следует иметь в виду, что эти примеры являются только иллюстрацией и не предназначены для ограничения широкого объема изобретения, которое дается в прилагаемой формуле изобретения.

Пример 1

синтез UZM-5H

Три-втор-бутоксид алюминия (95+%), 58,75 г, растворяют в 836,34 г гидроксида тетраэтиламмония (35% ТЕАОН). Затем добавляют 294,73 г коллоидного кремнезема (LUDOX™ AS-40, 40% SiO2) вместе с 10,18 г деионизованной воды. Реакционную смесь интенсивно перемешивают в течение одного часа, помещают в несколько тефлоновых емкостей и выдерживают в течение ночи при 95°С. Анализ полученной алюмосиликатной смеси показал, что она содержит 4,67% Si.

Порцию 400 г алюмосиликатной смеси обрабатывают раствором хлорида тетраэтиламмония (97% TMACl, 9,41 г) в 20,0 деионизованной воды и гомогенизуют в течение 20 мин. Реакционную смесь помещают в шесть футерованных тефлоном автоклавов и вываривают в течение 96 ч при 150°С и аутогенном давлении. Твердые продукты выделяют центрифугированием, промывают деионизованной водой и сушат при 98°С.

Твердые продукты из всех автоклавов объединяют. Элементный анализ показал, что отношение S/Al равно 6,89. Площадь поверхности БЭТ и объем микропор прокаленного материала оказались равными 520 м2/г и 0,20 см3/г. Порошковая рентгенограмма показала, что материал представляет собой UZM-5. Характеристические дифракционной картины показаны в таблице 1.

Пример 2

Образец массой 12 г UZM-5, полученный, как в примере 1, прокаливают в вертикальной трубчатой печи с восходящим потоком аммиака. Скорость потока аммиака равна 1,1 л/мин. Печь постепенно нагревают со скоростью 5°С/мин с получасовыми выдержками при 300, 350 и 450°С и шестиминутной выдержкой при 500 или 550°С. После этого образец охлаждают до комнатной температуры в токе аммиака с образованием Na, NH4-формы UZM-5. Исходный цеолит содержал на основании ЯМР-анализа 100% тетраэдрического Al, 11,9% С, N/Al=1,32 и Na/Al=0,05, причем углерод и азот поступили из матрицы. После описанного выше аммиачного прокаливания с температурой на последней стадии 500°С уровень углерода снизился до 0,7%, N/Al=1,02, Na/Al=0,05 и, как было показано с помощью ЯМР, Al был почти на 100% тетраэдрическим. Полученная аммониевая форма цеолита сохраняет максимум ионообменной емкости, имея в решетке алюминий, и при этом также обладает усиленной ионообменной способностью благодаря тому, что не обменивающиеся катионы матрицы были заменены катионами аммония. Исходя из этой композиции, до того, как начать операцию деалюминирования, можно получить с помощью ионного обмена много вариантов цеолита.

Пример 3

Порцию 10 г материала из примера 1 прокаливают следующим образом. В атмосфере N2 температуру постепенно поднимают до 300°С со скоростью 2°С/мин, выдерживают 1,5 часа при 300°С, постепенно поднимают до 420°С со скоростью 2°С/мин, выдерживают 1,5 часа, постепенно поднимают до 520°С со скоростью 2°С/мин и выдерживают 1 час под N2, после чего заменяют атмосферу воздухом и выдерживают температуру 520°С еще 5,5 часа. Кислотный раствор приготовляют разбавлением 2,4 г 98%-ной H2SO4 в 80 г деионизованной воды и нагревают до 75°С. Добавляют к этому раствору прокаленный материал и перемешивают 2 часа при 75°С. Продукт выделяют фильтрацией, промывают деионизованной водой и сушат при 98°С.

Элементный анализ показал, что продукт характеризуется отношением Si/Al=31,7, а измерения адсорбции N2 дали значение площади поверхности БЭТ 391 м2/г и объем микропор 0,13 см3/г. Рентгенограмма показала, что материал представляет собой UZM-5HS. Характеристические линии в дифракционной картине показаны в таблице 2.

Пример 4

Порцию 8,0 г UZM-5, выделенного в примере 1, прокаливают следующим образом. В атмосфере N2 температуру постепенно поднимают до 300°С со скоростью 2°С/мин, выдерживают при 300°С 2 часа, постепенно поднимают температуру до 420°С со скоростью 2°С/мин, выдерживают 2 часа, постепенно поднимают температуру до 520°С со скоростью 2°С/мин и выдерживают в течение 8 часов. Кислотный раствор приготовляют разбавлением 40,0 г HNO3 (69%) в 100 г деионизованной воды. Раствор нагревают до 75°С и добавляют прокаленный UZM-5. Образовавшуюся суспензию перемешивают 2 часа при 75°С. Продукт выделяют фильтрацией, промывают деионизованной водой и сушат при 98°С.

Элементный анализ показал, что продукт характеризуется отношением Si/Al=89,4, а измерения адсорбции N2 дали значение площади поверхности БЭТ 466 м2/г и объем микропор 0,16 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5HS. Некоторые характеристические линии в дифракционной картине показаны в таблице 3.

Пример 5

Порцию 5 г UZM-5 из примера 1 прокаливают следующим образом. В атмосфере N2 температуру постепенно поднимают до 550°С со скоростью 3°С/мин и выдерживают при этой температуре в течение 6 часов. Кислотный раствор приготовляют разбавлением 40,0 г HNO3 (69%) в 110 г деионизованной воды. Раствор нагревают до 75°С и добавляют прокаленный UZM-5. Образовавшуюся суспензию перемешивают 4 часа при 75°С. Продукт выделяют фильтрацией, промывают деионизованной водой и сушат при 98°С.

Элементный анализ показал, что продукт характеризуется отношением Si/Al=60,6, а измерения адсорбции N2 дали значение площади поверхности БЭТ 491 м2/г и объем микропор 0,18 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5HS. Некоторые характеристические линии продукта показаны в таблице 4.

Пример 6

Порцию 6 г UZM-5 из примера 1 прокаливают так, как описано в примере 3. Раствор приготовляют разбавлением 40 г HNO3 (69%) в 60 г деионизованной воды. Раствор нагревают до 75°С и добавляют прокаленный UZM-5. Образовавшуюся суспензию перемешивают 6 часов при 75°С. Продукты выделяют фильтрацией, промывают деионизованной водой и сушат при 98°С.

Элементный анализ показал, что продукт характеризуется отношением Si/Al=117, а измерения адсорбции N2 дали значение площади поверхности БЭТ 489 м2/г и объем микропор 0,17 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5HS. Некоторые характеристические линии показаны в таблице 5.

Пример 7

Порцию 10 г образца UZM-5 (Si/Al=7,7) прокаливают, постепенно повышая температуру со скоростью 3°С/мин до 560°С в атмосфере N2, выдерживают 1 час, меняют атмосферу на воздух и продолжают прокаливание еще 6 часов. Раствор приготовляют разбавлением 60 г HNO3 (69%) в 40 г деионизованной воды. Раствор нагревают до 85°С и добавляют прокаленный UZM-5. Суспензию перемешивают 4 часа при 85°С. Продукт выделяют фильтрацией, промывают горячей деионизованной водой и сушат 1 час при 95°С. Высушенный осадок выделяют и обрабатывают раствором NaCl (10 г в 150 мл деионизованной воды) при 75°С в течение 1 часа. Твердую фазу отделяют фильтрацией, промывают горячей деионизованной водой и сушат при 95°С.

Элементный анализ показал, что отношение Si/Al=317, а измерения адсорбции N2 дали значение площади поверхности БЭТ 469 м2/г и объем микропор 0,16 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5HS. Некоторые характеристические линии показаны в таблице 6.

Пример 8

Три-втор-бутоксид алюминия (95+%), 987,54 г, растворяют в 14058 г ТЕАОН (35%) при интенсивном перемешивании. После этого добавляют 4954 г коллоидного кремнезема (LUDOX™ AS-40, 40% SiO2), продолжая интенсивное перемешивание в течение получаса. Реакционную смесь помещают в 22-л колбу, оборудованную механической мешалкой и конденсаторами. Смесь выдерживают 16 часов при 95°С. После операции выдержки реакционная смесь содержала 4,72% Si.

Порцию 1100 г этой алюмосиликатной реакционной смеси обрабатывают раствором, состоящим из 6,78 г NaCl и 12,72 г TMACl (97%), растворенных в 150 г деионизованной воды при интенсивном перемешивании. После гомогенизации в течение 1 часа образовавшуюся смесь помещают в 2-л автоклав Парра и автоклавируют при 150°С в течение 72 часов при аутогенном давлении. Продукт выделяют фильтрацией и промывают деионизованной водой. Порошковый рентгеноструктурный анализ и элементный анализ показали, что этот материал представляет собой UZM-5 с отношением Si/Al, равным 5,88.

Порцию 12 г UZM-5 прокаливают согласно профилю, данному в примере 6. Приготовляют раствор разбавлением 60 г HNO3 (69%) в 40 г деионизованной воды. Перед добавлением прокаленного UZM-5 раствор нагревают до 85°С. Суспензию перемешивают 4 часа при 85°С. Продукт выделяют фильтрацией, промывают деионизованной водой и сушат 1 час при 95°С. Высушенную лепешку отделяют и обрабатывают в течение 1 часа раствором NaCl (10 г в 150 мл деионизованной воды) при 75°С. Твердый материал выделяют фильтрацией, промывают горячей деионизованной водой и сушат при 95°С.

Элементный анализ показал, что отношение Si/Al равно 1479, a Na/Al 5,48, а измерения адсорбции N2 дали значение площади поверхности БЭТ 512 м2/г и объем микропор 0,18 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5HS, а некоторые характеристические линии приведены в таблице 7.

Пример 9

Образец UZM-5 (Si/Al=6,03) предварительно обрабатывают в течение 10 часов при 300°С в атмосфере N2. Образец UZM-5 (3,6 г) суспендируют в 30 г деионизованной воды, содержащей 3 г NH4NO3 и 9,59 г HNO3 (69%), получая соотношение HNO3/Al=15/1. Суспензию нагревают в течение ночи на масляной бане при 80°С и перемешивании. Твердые вещества выделяют фильтрацией, промывают деионизованной водой и сушат при комнатной температуре. После этого образец прокаливают при 500°С на воздухе.

Элементный анализ показал, что отношение Si/Al равно 65,4, а измерения адсорбции N2 дали значение площади поверхности БЭТ 498 м2/г и объем микропор 0,19 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5 HS, а некоторые характеристические линии приведены в таблице 8.

Пример 10

Образец UZM-5, приготовленный в примере 9 (6,37 г, Si/Al=6,03, 21,3% летучих материалов) суспендируют в растворе HNO3, содержащем 32,4 г HNO3 (69%), растворенной в 50 г деионизованной воды, получая соотношение HNO3/Al=30/1. Суспензию нагревают 18 часов на масляной бане при 80°С при перемешивании. Продукт выделяют фильтрацией, промывают деионизованной водой и сушат при комнатной температуре. После этого образец прокаливают в течение 4 часов при 500°С на воздухе.

Элементный анализ показал, что отношение Si/Al равно 23,2, а измерения адсорбции N2 дали значение площади поверхности БЭТ 510 м2/г и объем микропор 0,20 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5HS, а некоторые характеристические линии приведены в таблице 9.

Пример 11

Раствор гексафторсиликата аммония приготовляют растворением 8,37 г NH4SiF6 в 159 г деионизованной воды. Отдельно суспендируют подвергнутый обмену на аммоний образец UZM-5 (150,55 г, Si/Al=5,45) в 395 г деионизованной воды и нагревают до 80°С. После этого к суспензии цеолита в течение 120 мин прибавляют с помощью насоса раствор гексафторсиликата аммония со скоростью 1,34 см3/мин. После завершения прибавления полученную реакционную смесь выдерживают один час при 80°С. Продукт выделяют фильтрацией, промывают деионизованной водой и сушат при комнатной температуре.

Элементный анализ показал, что отношение Si/Al равно 8,25, а измерения адсорбции N2 дали значение площади поверхности БЭТ 561 м2/г и объем микропор 0,17 см3/г. Рентгенограмма показала, что продукт представляет собой UZM-5HS, а некоторые характеристические линии приведены в таблице 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОСИЛИКАТНАЯ ЦЕОЛИТНАЯ КОМПОЗИЦИЯ UZM-15 | 2004 |

|

RU2340555C2 |

| UZM-16: КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ | 2004 |

|

RU2340552C2 |

| КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-4M, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2322392C2 |

| КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТЫ: UZM-13, UZM-17, UZM-19 И UZM-25 | 2004 |

|

RU2326050C2 |

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОСИЛИКАТНАЯ ЦЕОЛИТНАЯ КОМПОЗИЦИЯ: UZM-9 | 2003 |

|

RU2304082C2 |

| МИКРОПОРИСТЫЕ UZM-5 ЦЕОЛИТНЫЕ НЕОРГАНИЧЕСКИЕ МЕМБРАНЫ ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ ПАРОВ И ЖИДКОСТЕЙ | 2012 |

|

RU2544667C9 |

| КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТНЫЕ КОМПОЗИЦИИ UZM-8 И UZM-8HS И ПРОЦЕССЫ, В КОТОРЫХ ИСПОЛЬЗУЮТСЯ ЭТИ КОМПОЗИЦИИ | 2004 |

|

RU2340554C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-35, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2009 |

|

RU2500619C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-7, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2528259C2 |

Синтезировано семейство кристаллических алюмосиликатных цеолитов, обозначаемых UZM-5HS и являющихся производными UZM-5. Содержание алюминия в UZM-5HS ниже содержания алюминия в исходном UZM-5, что является причиной изменения обменной емкости и кислотности. UZM-5 представлены эмпирической формулой (1)

а UZM-5HS получены из них с помощью таких операций, как кислотная экстракция и фторсиликатная обработка. Полученный продукт используют для конверсии углеводородов. 2 н. и 2 з.п. ф-лы, 13 табл.

,

,

где M1 обозначает, по меньшей мере, один способный обмениваться катион, выбираемый из группы, состоящей из щелочных металлов, щелочноземельных металлов, редкоземельных металлов, аммониевого иона, иона водорода и их смесей, а обозначает мольное отношение M1 к (Al+Е) и варьирует от 0,15 до 5,0, Е обозначает элемент, выбираемый из группы, состоящей из галлия, железа, бора, хрома, индия и их смесей, х обозначает мольную долю Е и варьирует от 0 до 0,5, n обозначает средневзвешенную валентность M1 и имеет значение от +1 до +3, у' обозначает мольное отношение Si к (Al+Е) и имеет значение более 5,0 и z" обозначает мольное отношение О к (Al+Е) и имеет значение, которое определяется уравнением

z"=(a·n+3+4·y')/2,

причем цеолит отличается тем, что он имеет рентгенограмму, приведенную в Таблице А:

UZM-5HS

| US 6388159 B1, 14.05.2002 | |||

| US 6613302 В1, 02.09.2003 | |||

| US 4996034 А, 26.02.1991 | |||

| US 4503023 А, 05.03.1985. |

Авторы

Даты

2008-12-10—Публикация

2004-04-23—Подача