Цеолиты представляют собой кристаллические алюмосиликатные композиции, которые являются микропористыми и состоят из отрицательно заряженного каркаса, образованного тетраэдрами AlO2 и SiO2 с общими вершинами. Отрицательный заряд каркаса уравновешивается катионами, которые обычно находятся в порах. Многочисленные цеолиты, как встречающиеся в природе, так и полученные искусственным путем, применяются в различных промышленных процессах. Цеолиты характеризуются тем, что имеют поры с отверстиями одинакового размера, обладают высокой ионообменной способностью и способностью к обратимой десорбции адсорбированной фазы, которая заполняет внутренние пустоты кристалла, без существенного смещения каких-либо атомов, формирующих постоянную структуру кристалла цеолита.

Уровень техники

Один из цеолитов, обозначенный цеолитом А, был впервые описан в US-A-2882243. В указанном патенте утверждается, что в цеолите А молярное отношение Si/Al составляет от 0,67 до 1,17. В US-A-3306922 описывается цеолит N-A, который был идентифицирован как аммоний- или алкиламмоний содержащий цеолит с LTA топологией. Установлено, что отношение Si/Al находится в интервале от 1,25 до 3,0. В US-A-3314752 описан цеолит, идентифицированный как ZK-4, который, как установлено, является цеолитом с LTA топологией со смесью иона метиламмония или иона гидрония с натрием или калием. Отношение Si/Al в ZK-4, как установлено, находится в интервале от 1,25 до 2,0. В US-A-3375205 описан цеолит Альфа, который имеет такой же тип каркаса, что и цеолит А, но отношение Si/Al в котором выше чем 2 к 3,5. Способ обработки N-A фторсиликатом аммония с целью повышения отношения Si/Al раскрывается в US-A-4610856. Однако сообщается о значительной потере кристалличности (см. колонка 29, строки 1-35) при лишь незначительном увеличении отношения Si/Al (2,76 к 3,79). И, наконец, Fyfe et al. в J.Chem. Soc., Chem. Commun., 1093-1094 (1984) сообщают о деалюминировании цеолита ZK-4, но с образованием аморфного материала.

В противоположность вышеприведенным ссылкам заявителями получен цеолит, обозначенный UZM-9, который имеет А топологию цеолита (LTA), но в синтезированной форме характеризуется отношением Si/Al выше чем 3,5 до 6. UZM-9 может быть получен также скорее с катионами органического соединения аммония, чем с катионами тетраметиламмония. Кроме того, UZM-9 устойчив к кальцинированию при температуре по меньшей мере до 600°С и в своей кислотной форме может использоваться как катализатор.

Раскрытие изобретения

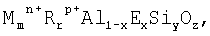

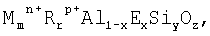

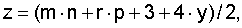

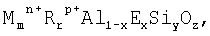

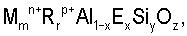

Как указывалось выше, настоящее изобретение относится к новому алюмосиликатному цеолиту, обозначенному UZM-9. Таким образом, целью настоящего изобретения является микропористый кристаллический цеолит, имеющий трехмерный каркас из тетраэдрических единиц, по меньшей мере, AlO2 и SiO2, и эмпирический состав, который в случае его синтезированной формы и на безводной основе выражается эмпирической формулой:

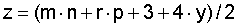

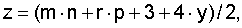

где М означает, по меньшей мере, один обмениваемый катион, выбираемый из группы, включающей катионы щелочных и щелочноземельных металлов; m означает мольное отношение М к (Al+Е) и варьируется от 0 до 0,95; R означает, по меньшей мере, два органических катиона, выбираемые из группы, включающей ионы четвертичной соли аммония, ионы двойной четвертичной соли аммония, протонированные амины, протонированные алканоламины и ионы кватернизованного (катионного) алканоламмония, при этом, по меньшей мере, один из указанных органических катионов содержит органическую группу, имеющую, по меньшей мере, два углеродных атома; r означает мольное отношение R к (Al+Е) и имеет значение от 0,5 до 1,5; n означает средневзвешенную валентность М и имеет значение от 1 до 2; р означает средневзвешенную валентность R и имеет значение от 1 до 2; Е означает элемент, выбираемый из группы, включающей галлий, железо, бор и их смеси; х означает мольную долю Е и имеет значение от 0 до 0,5; у означает мольное отношение Si к (Al+Е) и варьируется от более чем 3,5 до 6; z означает мольное отношение О к (Al+Е) и имеет значение, определяемое уравнением:

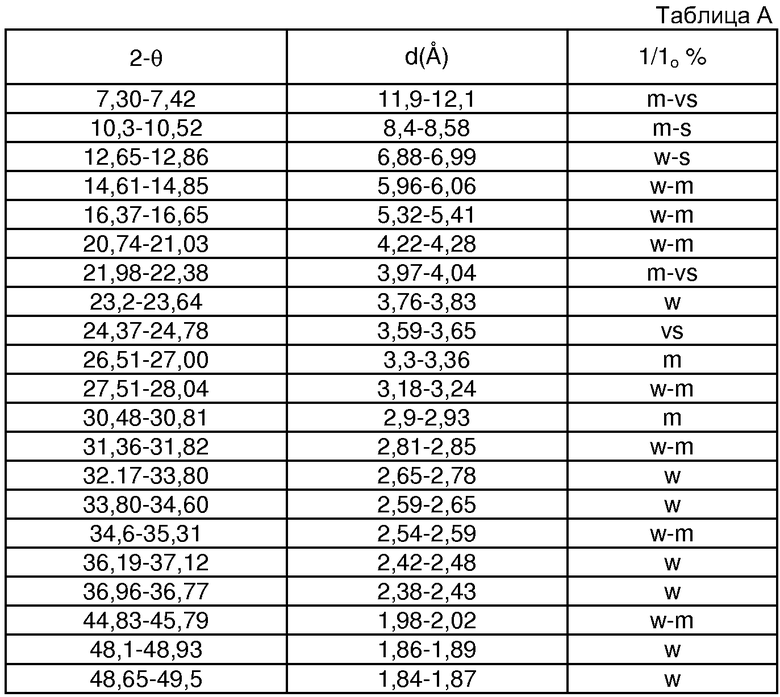

и характеризующийся тем, что при анализе методом дифракции рентгеновских лучей дает дифрактограмму, имеющую, по меньшей мере, d расстояния и интенсивность, приведенные в таблице А.

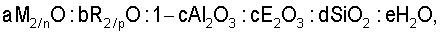

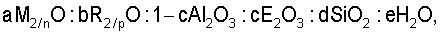

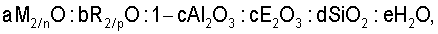

Другим объектом изобретения является способ получения кристаллического микропористого цеолита, описанного выше. Способ включает приготовление реакционной смеси, содержащей реакционноспособные источники M, R, Al, Si и не обязательно Е, при температуре от 60 до 175°С, причем реакционная смесь имеет состав, выражаемый в пределах мольных отношений оксидов:

где а - имеет значение от 0,0 до 1,50; b имеет значение от 1,0 до 25; с имеет значение от 0 до 0,5; d имеет значение от 4 до 50 и е имеет значение от 25 до 15000.

Еще одним объектом изобретения является способ конверсии углеводородов с использованием вышеописанного цеолита. Способ включает контактирование углеводорода с цеолитом в условиях конверсии с получением конвертированного углеводорода.

Эти и другие объекты и воплощения изобретения станут более понятными после его подробного описания.

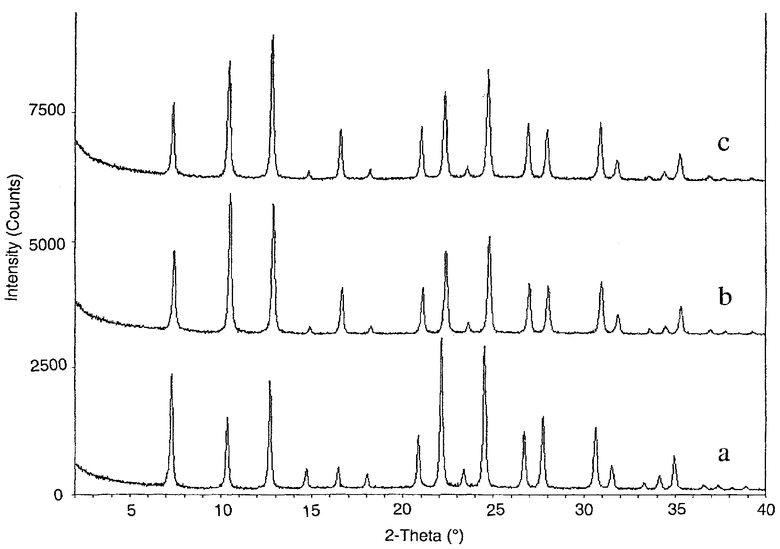

На чертеже представлена картина дифракции рентгеновских лучей: (а) синтезированной формой UZM-9, содержащей ионы Na, TMA, DEDMA и TEA; (б) UZM-9, содержащим ионы Na и Н+, и (в) UZM-9, содержащим только ионы Н+.

Подробное описание изобретения

Настоящее изобретение относится к алюмосиликатным цеолитам и их замещенным разновидностям с идентичной топологической структурой, относящейся к LTA, как описано в Atlas of Zeolite Framework Types (Атлас типов каркаса цеолитов), W.H.Meier, D.H.Olson, and C.H.Baerlocher, изд-во Elsevier (2001), 169-169, в соответствии с которым они были обозначены UZM-9. Как будет более подробно показано ниже, UZM-9 отличается от N-A, ZK-4 и цеолита Альфа, также имеющих LTA структуру, по ряду своих характеристик. Одним из отличий UZM-9 от указанных цеолитов является его состав, который в случае его синтезированной формы и на безводной основе выражается эмпирической формулой:

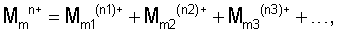

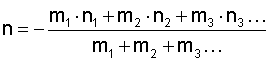

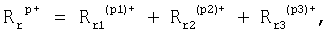

В вышеприведенной формуле М обозначает, по меньшей мере, один обмениваемый катион и выбирается из группы, включающей катионы щелочных и щелочноземельных металлов. Конкретными примерами М катионов могут служить (но не ограничиваются только указанными) литий, натрий, калий, рубидий, цезий, кальций, стронций, барий и их смеси. R обозначает, по меньшей мере, два органических катиона, выбираемые из группы, включающей ионы четвертичной соли аммония, ионы двойной четвертичной соли аммония, протонированные амины, протонированные алканоламины и ионы кватернизованного (катионного) алканоламмония. Важным требованием является то, чтобы, по меньшей мере, один из указанных органических катионов содержал органическую группу, имеющую, по меньшей мере, два углеродных атома, например, ион триметилэтиламмония. Предпочтительными органическими катионами являются ионы четвертичной соли и двойной четвертичной соли аммония. Примерами (но не ограничиваются только указанными) ионов четвертичной соли аммония являются ионы тетраметил-, тетраэтил-, метилтриэтил-, диэтилдиметил- и др. аммония. Примерами (но не ограничивается только ими) ионов двойной четвертичной соли аммония являются ионы гексаметония, пентаметония, декаметония и др. Величина n, которая является средневзвешенной валентностью М, варьируется от 1 до 2. Величина р, которая является средневзвешенной валентностью R, варьируется от 1 до 2. Отношение М к (Al+Е), обозначенное m, варьируется от 0 до 0,95, в то время как г, обозначающее отношение R к (Al+Е), варьирует от 0,5 до 1,5. Отношение кремния к (Al+Е) обозначено у, который варьируется от более чем 3,5 до 6,0. Е, представляет собой элемент, который соотносится с тетраэдрическими единицами, присутствует в каркасе и выбирается из группы, включающей галлий, железо и бор. Мольная доля Е обозначена х и имеет значение от 0 до 0,5, в то время как z обозначает мольное отношение О к (Al+Е) и задается уравнением:

где М - только один металл, а средневзвешенная валентность - это валентность указанного металла, т.е.+1 или+2. Однако в случае, если присутствует более одного металла М, то их общее количество будет равно

а средневзвешенная валентность n задается уравнением:

Равным образом, если присутствует только один органический катион R, то средневзвешенная валентность является валентностью этого единственного катиона R, т.е. +1 или +2. Если же присутствует более одного катиона R, то общее число R задается уравнением:

а средневзвешенная валентность р - уравнением:

Микропористый кристаллический цеолит UZM-9 получают гидротермальной кристаллизацией реакционной смеси, приготовленной путем комбинирования реакционноспособных источников М, R, алюминия, кремния и (не обязательно) Е. Источники алюминия включают (но не ограничиваются только указанными) алкоксиды алюминия, осажденный оксид алюминия, металл алюминий, соли алюминия и золи оксида алюминия. Конкретными примерами алкоксидов алюминия являются (но не ограничиваются только указанными) орто-втор-бутоксид алюминия и орто-изопропоксид алюминия. К источникам диоксида кремния относятся (но не ограничиваются только указанными) тетраэтилортосиликат, коллоидный диоксид кремния, осажденный диоксид кремния и щелочные силикаты. Источники элементов Е включают (но не ограничиваются только указанными) щелочные бораты, борную кислоту, осажденный оксигидроксид галлия, сульфат галлия, сульфат железа и хлорид железа. Источники металлов М включают соли - галогениды, нитраты, ацетаты и гидроксиды соответствующих щелочных или щелочноземельных металлов. Источники R включают (но не ограничиваются только указанными) соединения гидроксидов, карбонатов, ацетатов, хлоридов, бромидов, йодидов и фторидов. Конкретными примерами (но не ограничиваются только указанными) являются гидроксид тетраметиламмония, гидроксид тетраэтиламмония, бромид гексаметония, гидроксид диэтилдиметиламмония, хлорид тетраметиламмония, холинхлорид и гидроксид метилтриэтиламмония.

Реакционную смесь, содержащую реакционноспособные источники требуемых компонентов, можно описать следующей формулой в пределах молярных отношений оксидов:

где а варьируется от 0 до 1,5, b варьируется от 1,0 до 25, с варьируется от 0 до 0,5, d варьируется от 4 до 50 и е варьируется от 25 до 15000. Если используются алкоксиды, то предпочтительно предусмотреть стадии дистилляции или выдерживания для удаления продуктов гидролиза спиртов. Реакция взаимодействия компонентов реакционной смеси протекает при температуре, лежащей в интервале от 60 до 175°С, предпочтительно от 75 до 150°С, в течение периода времени от 1 дня до 4 недель, предпочтительно от 2 до 10 дней, в герметичном реакторе под аутогенным давлением. По окончании кристаллизации твердый продукт выделяют из гетерогенной смеси методом фильтрации или центрифугирования, а затем промывают деионизированной водой и сушат на воздухе при температуре от температуры окружающей среды до 100°С.

По сравнению с другими цеолитами LTA типа реакционная смесь для получения UZM-9 согласно настоящему изобретению имеет следующие отличия. Во-первых, как уже упоминалось выше, это должна быть смесь органических катионов, которая должна содержать один дополнительный органический катион, имеющий, по меньшей мере, одну органическую группу с более чем одним углеродным атомом, например, этил. Другие отличия реакционной смеси представлены в таблице В для случая, когда одним из требуемых органических катионов (R) является ТМА.

1значения взяты из примеров

Из таблицы В видно, что UZM-9 образуется при пониженном отношении OH-/Si, при пониженном отношении ТМА/Al или при пониженных указанных двух отношениях. Алюмосиликатный цеолит UZM-9, который получают согласно вышеописанному способу, отличается картиной дифракции рентгеновских лучей, имеющей, по меньшей мере, d расстояния и относительную интенсивность, приведенные ниже в таблице А.

В дополнение к отличающей UZM-9 от других цеолитов картине дифракции рентгеновских лучей UZM-9 согласно настоящему изобретению имеет состав, который отличается от состава других цеолитов с LTA топологией. Эти отличия показаны ниже в таблице С для случая, когда х равен нулю.

Из таблицы С видно, что UZM-9 имеет повышенное отношение Si/Al, очень часто пониженное отношение Na/Al и обычно повышенное отношение органический катион (R)/Al. Как и в случае других цеолитов, структура UZM-9 представляет собой трехмерный каркас, состоящий из тетраэдрических единиц, по меньшей мере, AlO2 и SiO2 и имеющий кристаллографически правильные каналы. В дополнение к этому в некоторых случаях алюминий в каркасе может быть заменен элементами Е.

Будучи синтезированным, продукт UZM-9 содержит в порах и каналах некоторые обмениваемые или уравновешивающие заряд каркаса катионы. Указанные катионы способны к обмену с другими катионами либо в случае органических катионов, могут удаляться нагреванием в контролируемых условиях. Полученная форма цеолита, не содержащая органической матрицы, может быть подвергнута затем обработке с целью катионного обмена с любым количеством катионов для последующего ее использования в различных сферах.

Методы, применяемые для обмена одного катиона на другой, хорошо известны специалистам в данной области и предусматривают контактирование микропористых композиций с раствором, содержащим требуемый катион (при его молярном избытке), в условиях катионообмена, к которым относятся температура от 25 до 100°С и время от 20 минут до 50 часов. Конкретный катион (или их смесь), который присутствует в готовом продукте, будет зависеть от конкретной области применения продукта и его специфического состава. Катион М может обмениваться с катионом различных (М') щелочных или щелочноземельных металлов, редкоземельных металлов, ионом аммония, ионом гидрония и их смесями. Таким образом, соответствующим кальцинированием и ионообменом можно получить продукт UZM-9, содержащий только один вид катионов, например ион аммония или ион гидрония.

Кристаллический цеолит UZM-9 согласно настоящему изобретению может применяться для разделения смесей различных молекулярных частиц, удаления загрязнителей путем ионообмена и как катализатор различных процессов в органических субстратах. Разделение молекулярных частиц может основываться на различиях либо в размерах молекул (кинетический диаметр), либо в степени полярности молекулярных частиц.

Цеолит UZM-9 согласно настоящему изобретению может также использоваться в качестве катализатора или носителя катализатора процессов в органических субстратах, включая (без ограничений) оксигенаты и углеводороды. К процессам с участием оксигенатов относятся (без ограничений) процессы получения олефинов и газолина из метанола. Процессы конверсии углеводородов хорошо известны специалистам в данной области и включают крекинг, гидрокрекинг, алкилирование как ароматических веществ, так и изопарафина, изомеризацию, полимеризацию, реформинг, гидрирование, дегидрирование, трансалкилирование, деалкилирование, гидратацию, дегидратацию, гидрообработку, гидроденитрогенацию, гидродесульфуризацию, процессы получения метана и синтез-газа. Соответствующие условия проведения реакций и виды исходного сырья, которые можно использовать в этих процессах, указаны в US-A-4310440 и US-A-4440871, которые включены в настоящее описание в качестве ссылок. Предпочтительными процессами конверсии углеводородов являются такие, в которых главным компонентом служит водород, например гидрообработка или гидроочистка, гидрирование, гидрокрекинг, гидроденитрогенация, гидродесульфуризация и др.

Режимы гидрокрекинга обычно проводят при температуре, лежащей в интервале от 204 до 649°С, предпочтительно от 316 до 510°С. Давление реакции составляет от атмосферного до 24132 кПа·г, предпочтительно от 1379 до 20685 кПа·г. Время контактирования обычно соответствует среднечасовой скорости подачи жидкости (LHSV), лежащей в диапазоне от 0,1 до 15 ч-1, предпочтительно от 0,2 до 3 ч-1. Скорость циркуляции водорода составляет от 178 до 8888 станд. м3/м3 загружаемого сырья, предпочтительно от 355 до 5333 станд. м3/м3 загружаемого сырья. Пригодные режимы гидрообработки выбираются в большинстве случаев из широкого диапазона условий гидрокрекинга, указанного выше.

Образующиеся в зоне реакции побочные продукты обычно удаляются из слоя катализатора, подвергаемого частичной конденсации и разделению пар-жидкость с последующим фракционированием для извлечения различных компонентов. Водород, а если требуется, то и некоторые или все не подвергнувшиеся конверсии более тяжелые продукты повторно пропускаются через реактор. Согласно альтернативному способу можно сформировать двухступенчатый поток из не подвергнувшихся конверсии продуктов, пропуская их через второй реактор. Катализаторы, в основе которых лежат объекты настоящего изобретения, могут использоваться либо только на одной ступени указанного процесса либо на обеих ступенях процесса в реакторе.

Процессы каталитического крекинга предпочтительно осуществлять с составом UZM-9 с использованием в качестве исходного сырья смеси углеводородов (газойля), тяжелого лигроина, остатков от деасфальтизации сырой нефти и др., причем наиболее предпочтительным видом сырья является газолин. Приемлемыми условиями процессов являются температура от 454 до 593°С, LHSV - от 0,5 до 10 ч-1 и давление - от 0 до 345 кПа·г.

Алкилирование ароматических соединений обычно основано на реакции ароматического соединения, главным образом бензола, с моноолефином (С2-С12) с образованием линейного алкилзамещенного ароматического соединения. Процесс проводится при отношении ароматическое соединение : олефин (например, бензол : олефин), находящимся в интервале от 5:1 до 30:1, LHSV - от 0,3 до 6 ч-1, температуре - от 100 до 250°С и под давлением - от 1379 до 6895 кПа·г. Подробное описание устройства можно найти в US-A-4870222, включенном в настоящее описание в качестве ссылки.

Алкилирование изопарафинов олефинами с образованием алкилатов, пригодных для использования в качестве компонентов моторного топлива, проводится при температурах, выбранных из интервала от -30 до 40°С, под давлением - от атмосферного до 6894 кПа·г и при среднечасовой скорости подачи сырья (WHSV) - от 0,1 до 120 ч-1. Подробности алкилирования парафинов можно найти в US-A-5157196 и USA-5157197, включенных в описание в качестве ссылок.

Дифрактограммы рентгеновских лучей, представленные в нижеследующих примерах, были получены с применением стандартной методики порошковой дифракции рентгеновских лучей. В качестве источника радиации использовалась высокоинтенсивная рентгеновская трубка, работающая при 45 кВ и 35 мА. Дифракционная картина при использовании в качестве источника излучения меди К-альфа была получена с помощью соответствующей компьютерной программы. Плоскосжатые образцы порошка непрерывно сканировали под углом 2-70° (2θ). Межплоскостные расстояния (d) в ангстремах определяли по положению пиков дифракции, выраженному в виде θ, где θ - угол по Брэггу, и определяемому по цифровым данным. Интенсивность определяли по общей площади пиков дифракции после удаления фонового излучения, при этом через Iо обозначали интенсивность самой четкой дифракционной полосы или пика, а через I - интенсивность каждого из других пиков.

Специалистам в данной области понятно, что определение параметра 2θ сопряжено как с субъективной, так и механической ошибками, которые в целом могут привести к погрешности порядка ±0,4° каждого определяемого значения 2θ. Такая же погрешность будет иметь место и в случае определения значений d - расстояний, которые рассчитываются по величине 2θ. Указанная неточность является общепризнанной в аналитической практике, но она не препятствует установлению различий между кристаллическими продуктами согласно изобретению и составами согласно известному уровню техники. На некоторых из полученных дифрактограммах при показателях относительной интенсивности d-расстояний указаны символы vs, s, m и w, которые означают очень высокую, высокую, среднюю и слабую интенсивность, соответственно. По выражению 100×I/Iо были определены пределы варьирования вышеуказанных символов:

w=0-15; m=15-60; s=60-80; vs=80-100.

В некоторых примерах чистота синтезированного продукта может быть оценена со ссылкой на дифрактограмму, полученную при порошковой дифракции этим продуктом рентгеновских лучей. Поэтому если, например, утверждается, что образец чистый, это означает только то, что на дифрактограмме этого образца отсутствуют полосы, характерные для кристаллических примесей, но не то, что указанный образец не содержит аморфных материалов.

Ниже даются примеры для наиболее полного пояснения сущности настоящего изобретения. Само собой разумеется, что эти примеры служат лишь иллюстрацией к изобретению и ни в коей мере не ограничивают притязаний, заявленных в формуле изобретения.

ПРИМЕРЫ

В примерах использованы следующие сокращения:

Пример 1

Алюмосиликатную реакционную смесь готовили путем начального смешивания 117,76 г втор-бутоксида алюминия (95+%) и смеси из 603,48 г раствора ТЕАОН (35%) и 568,95 г раствора DEDMAOH (20%) при интенсивном перемешивании. К полученной смеси добавляли 708,90 г коллоидного диоксида кремния (Ludox™ AS-40, 40% SiO2) с последующим добавлением 0,92 г деионизированной воды. Реакционную смесь гомогенизировали в течение 1 часа с помощью высокоскоростной механической мешалки, а затем оставляли на ночь в нескольких тефлоновых колбах при 95°С. После стадии выдерживания реакционную смесь объединяли и проводили ее анализ. Анализ показал содержание кремния 7 мас.%.

Порцию указанной реакционной смеси 1000 г объединяли со смешанным раствором TMACI/NaCl (14,0 г TMACI (97%) и 7,46 г NaCl в 100,0 г деионизированной воды) при интенсивном перемешивании. После получасовой гомогенизации реакционную смесь распределяли по 5 автоклавам с тефлоновым внутренним покрытием. Автоклавы помещали в ряд печей при 98 и 125°С, где реакция между компонентами реакционной смеси протекала в течение 13 дней при 98°С и в течение 7 и 8 дней при 125°С под аутогенным давлением. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Состав продукта, выделенного из реакционной массы при 98°С/13 дней, характеризовался мольными отношениями Si/Al=5,78, Na/Al=0,37, N/Al=1,08 и C/N=5,92.

Порошковая дифракция рентгеновских лучей (XRD) показала, что все материалы представляли собой UZM-9. Характеристики полос на дифракционной (XRD) картине приведены в таблице 1.

Пример 2

Алюмосиликатную реакционную смесь готовили путем смешивания 49,54 г втор-бутоксида алюминия (95+%) и смеси из 213,21 г раствора ТЕАОН (35%) и 75,38 г раствора DEDMAOH (20%) при интенсивном перемешивании. Затем добавляли 269,31 г TEOS (98%) и гомогенизировали. Для удаления растворителя проводили дистилляцию реакционной смеси при 95°С в течение 2 часов. Затем реакционную смесь охлаждали. С помощью элементного анализа было установлено, что она содержит 9,85% Si. Порцию реакционной смеси 280 г помещали в тефлоновый лабораторный стакан и интенсивно перемешивали при помощи механической мешалки. Затем к реакционной смеси медленно добавляли раствор, содержащий 6,48 г TMACI (97%) и 3,45 г NaCl в 90 г дистиллированной воды, и вновь гомогенизировали в течение дополнительного часа, после чего переносили реакционную смесь в тефлоновую колбу и автоклавировали 10 дней при 98°С. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Анализ методом порошковой дифракции рентгеновских лучей показал, что продукт имеет структуру UZM-9. Характеристики полос на дифракционной картине приведены в таблице 2. Элементный анализ продукта показал, что он характеризуется следующими мольными отношениями Si/Al=5,48, Na/Al=0,17, N/Al=0,98 и C/N=5,36. Для определения аммонийорганических соединений, присутствующих в продукте, проводили ионную хроматографию пробы, которую предварительно растворяли в водном HF. Результаты показали, что в продукте присутствуют катионы натрия, ТМА, TEA и DEDMA. Пробу подвергали кальцинированию в потоке азота в течение 6 часов при 520°С. BET площадь поверхности кальцинированного материала составила 575 м2/г, объем микропор 0,25 см3/г.

Пример 3

Алюмосиликатную реакционную смесь готовили путем добавления 33,83 г Al(O-втор-Bu)3 (95+%) к смеси из 184,95 г раствора ТЕАОН (35%) и 65,39 г раствора DEDMAOH (20%) при интенсивном перемешивании с последующим добавлением 74,35 г диоксида кремния Ultrasil™ VN SP (85%). К полученной смеси медленно добавляли при перемешивании раствор, содержащий 7,53 г TMACI (97%) и 3,38 г NaCl в 30,56 г дистиллированной воды, после чего реакционную массу гомогенизировали в течение 30 минут с применением высокоскоростной мешалки. Смесь кристаллизовали при 98°С в течение 10 дней под аутогенным давлением. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Анализ методом порошковой дифракции рентгеновских лучей показал, что продукт имеет структуру UZM-9. Характеристики полос на дифракционной картине приведены ниже в таблице 3. Элементный анализ продукта показал, что он характеризуется мольными отношениями Si/Al=4,83, Na/Al=0,35, N/Al=0,76 и C/N=6,24.

Пробу продукта кальцинировали в потоке азота в течение 6 часов при 520°С, после чего было установлено, что продукт имеет BET площадь поверхности 573 м2/г, объем микропор 0,29 см3/г.

Пример 4

Алюмосиликатную реакционную смесь готовили путем смешивания 145,14 г втор-бутоксида алюминия (95+%) и смеси из 595,04 г раствора ТЕАОН (35%) и 560,99 г раствора DEDMAOH (20%) при интенсивном перемешивании. К полученной смеси добавляли 698,99 г коллоидного диоксида кремния (Ludox™ AS-40, 40% SiO2); готовую смесь гомогенизировали в течение 1 часа с помощью высокоскоростной механической мешалки, после чего оставляли на ночь в тефлоновых колбах при 95°С. После стадии выдерживания реакционную смесь объединяли и анализировали. Анализ показал содержание кремния 6,96 мас.%.

К 1693 г полученной реакционной смеси добавляли при перемешивании смешанный раствор TMACI/NaCl (29,55 г TMACI (97%) и 15,76 г NaCl, растворенных в 200 г дистиллированной воды). Далее к реакционной смеси после ее гомогенизации в течение получаса добавляли 15,76 г затравочных кристаллов UZM-9 из примера 2. После последующей гомогенизации реакционную смесь переносили в тефлоновые колбы и автоклавировали в течение 9 дней при 98°С. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Установлено, что полученные продукты характеризуются следующими мольными отношениями: Si/Al=4,62, Na/Al=0,37, N/Al=0,78 и C/N=5,78. BET площадь поверхности кальцинированного материала составляет 603 м2/г, в то время как объем микропор 0,30 см3/г. Анализ синтезированного продукта методом порошковой дифракции рентгеновских лучей (XRD) показал, что продукт представляет собой UZM-9. Характеристики полос дифракционной картины приведены в таблице 4.

Пример 5

Алюмосиликатную реакционную смесь получали добавлением 182,58 г Al(O-втор-Bu)3 (95+%) к смеси из 548,94 г раствора ТЕАОН (35%) и 529,29 г раствора DEDMAOH (20%) при интенсивном перемешивании с последующим добавлением 404,89 г диоксида кремния Hi-Sil™ 250 (88%). Затем к алюмосиликатной реакционной смеси при перемешивании медленно добавляли раствор, содержащий 135,14 г ТМАОН (25%) и 14,83 г NaOH в 184,33 г дистиллированной воды, и полученную смесь гомогенизировали в течение 60 минут с применением высокоскоростной мешалки. Добавляли 17,81 г затравочных кристаллов UZM-9 и результирующую смесь гомогенизировали дополнительно в течение 10 минут. Смесь кристаллизовали при 98°С в течение 6 дней под аутогенным давлением. Твердые продукты отделяли центрифугированием, промывали дистиллированной водой и сушили при 95°С.

Анализ методом порошковой дифракции рентгеновских лучей показал, что продукт имеет структуру UZM-9. Характеристики полос на дифракционной картине приведены ниже в таблице 5. Элементный анализ продукта показал, что он характеризуется мольными отношениями Si/Al=4,54, Na/Al=0,43, N/Al=0,67 и C/N=5,83. Пробу продукта кальцинировали в потоке азота в течение 6 часов при 520°С. BET площадь поверхности кальцинированного материала составила 594 м2/г, объем микропор 0,31 см3/г.

Пример 6

Алюмосиликатную реакционную смесь готовили путем добавления при интенсивном перемешивании 9,05 г Al(ОН)3 (95+%) к смеси, содержащей 67,83 г раствора ТЕАОН (35%) и 65,41 г раствора DEDMAOH (20%). Затем добавляли 50,03 г диоксида кремния Hi-Sil™ 250 (88%) и раствор, содержащий 16,70 г ТМАОН (25%) и 1,81 г NaOH, в 39,16 г дистиллированной воды. Полученную смесь гомогенизировали в течение 30 минут с помощью высокоскоростной мешалки, после чего распределяли по семи автоклавам с внутренним тефлоновым покрытием. Реакцию проводили при 125 и 150°С в течение 1, 2 и 3 дней под аутогенным давлением. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Анализ методом порошковой дифракции рентгеновских лучей показал, что продукт имеет структуру UZM-9. Характеристики полос на дифракционной картине приведены в таблице 6. По данным элементного анализа продукт, полученный в результате реакции, проводимой при 150°С в течение 3 дней характеризовался следующими мольными отношениями: Si/Al=5,2; Na/Al=0,35; N/Al=0,75 и C/N=5,61.

Пример 7

Алюмосиликатную реакционную смесь готовили путем смешивания 97,05 г втор-бутоксида алюминия (95+%) с 490,72 г раствора ТЕАОН (35%) при интенсивном перемешивании. К полученной смеси добавляли 411,30 г коллоидного диоксида кремния (Ludox™ AS-40, 40% SiO2) с последующим добавлением 0,94 г дистиллированной воды. Реакционную смесь гомогенизировали в течение 1 часа с применением высокоскоростной механической мешалки, а затем оставляли на ночь в тефлоновых колбах при 98°С. После стадии выдерживания реакционную смесь объединяли и подвергали анализу, который показал содержание кремния 8,25 мас.%.

Пробу указанной реакционной смеси 300 г обрабатывали раствором, содержащим 23,26 г ТМАОН (25%) и 2,56 г NaOH в 50,0 г дистиллированной воды при интенсивном перемешивании. После гомогенизации в течение получаса реакционную смесь распределяли по 5 автоклавам с внутренним тефлоновым покрытием; реакцию проводили при 98°С в течение 3 дней под аутогенным давлением. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Анализ продуктов показал, что они характеризуются мольными отношениями SI/Al=3,88; Na/Al=0,45; N/Al=0,63 и C/N=5,66. Анализ продукта методом порошковой дифракции рентгеновских лучей показал, что он представлял собой UZM-9. Характеристики полос на дифракционной XRD картине приведены в таблице 7.

Пример 8

Алюмосиликатную реакционную смесь готовили путем добавления 43,42 г Al(O-втор-Bu)3 к 446,26 г МТЕАОН (20%) при интенсивном перемешивании. К полученной смеси добавляли 201,22 г коллоидного диоксида кремния (Ludox™ AS-40, 40% SiO2) с последующим добавлением 9,07 г дистиллированной воды. Реакционную смесь гомогенизировали в течение 1 часа, а затем выдерживали в тефлоновых колбах в течение примерно 3,5 дней при 95°С. После стадии выдерживания проводили анализ реакционной смеси. Анализ показал содержание кремния 5,71 мас.%.

В контейнере 103,95 г вышеуказанной смеси смешивали с раствором, содержащим 1,62 г TMACI (97%) и 0,82 г NaCl в 3,61 г деионизированной воды. После 15-минутной гомогенизации реакционную смесь распределяли между тремя автоклавами с тефлоновым внутренним покрытием и в одной колбой из тефлона FEP. Реакционную смесь в автоклавах выдерживали при 125°С в течение 7, 10 и 14 дней, в то время как в колбе - при 100°С в течение 14 дней. Все реакции протекали под аутогенным давлением. Твердые продукты отделяли фильтрацией, промывали деионизированной водой и сушили при 50°С.

Продукты всех реакций показали дифракционную картину, характерную для UZM-9. Элементный анализ продукта реакции, полученной при 125°С/7 дней характеризовался мольными отношениями Si/Al=5,08; Na/Al=0,26; N/Al=0,76 и C/N=5,62. Характеристики полос на дифракционной картине указанного продукта представлены в таблице 8.

Пример 9

Алюмосиликатную реакционную смесь готовили путем смешивания 13,88 г изопропоксида алюминия (98%) и 420,24 г раствора ТЕАОН (35%), к которому были добавлены 7,52 г TMACI (97%); смесь перемешивали в течение 2 часов. Затем добавляли 200,00 г коллоидного диоксида кремния (Ludox™ AS-40, 40% SiO2), гомогенизировали реакционную смесь в течение 2 часов и выдерживали в тефлоновой колбе в течение ночи при 100°С. После охлаждения до комнатной температуры готовую смесь делили на 5 равных по массе частей для проведения 5 различных реакций.

К одной из указанных частей добавляли по каплям раствор CsCl (1,12 г хлорида цезия в 3,8 г воды) при интенсивном перемешивании. Полученную смесь переносили в два автоклава с тефлоновым внутренним покрытием, где реакции протекали при 125°С в течение 3 и 5 дней. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Анализ методом порошковой дифракции рентгеновских лучей (XRD) показал одинаковые дифракционные картины, которые были идентифицированы как UZM-9. Типичные полосы на XRD-картине приведены в таблице 9. Анализ продукта, полученного в результате 3-дневной реакции, показал, что он характеризуется мольными отношениями Si/Al=5,23; Cs/Al=0,34; N/Al=0,75 и C/N=6,44.

Пример 10

Алюмосиликатную реакционную смесь готовили путем смешивания 20,75 г втор-бутоксида алюминия (95+%) с 368,57 г раствора DEDMAOH (25%) при интенсивном перемешивании. К полученной смеси добавляли 110,57 г коллоидного диоксида кремния (Ludox™ AS-40, 40% SiO2). Реакционную смесь гомогенизировали в течение 20 минут, а затем выдерживали в тефлоновых колбах в течение ночи при 95°С. После стадии выдерживания проводили анализ реакционной смеси, который показал, что она содержит 4,94 мас.% кремния.

Порцию указанной реакционной смеси 18,39 г смешивали с раствором, содержащим 0,36 г TMACI (97%) и 0,08 г NaCl в 1,16 г деионизированной воды. После гомогенизации в течение получаса реакционную смесь переносили в автоклав с внутренним тефлоновым покрытием, где смесь выдерживали при 125°С в течение 10 дней под аутогенным давлением. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Элементный анализ показал, что полученный продукт характеризуется мольными отношениями Si/Al=3,6 и Na/Al=0,42. Анализ методом порошковой дифракции рентгеновских лучей (XRD) показал, что продукт представляет собой UZM-9. Типичные полосы на дифракционной картине XRD приведены в таблице 10.

Пример 11 (сравнительный пример)

Алюмосиликатную реакционную смесь готовили путем смешивания 25,33 г втор-бутоксида алюминия (95+%) с 149,99 г раствора ТМАОН (25%) при интенсивном перемешивании. К полученной смеси добавляли 121,99 г коллоидного диоксида кремния (Ludox™ AS-40, 40% SiO2) с последующим добавлением 2,68 г дистиллированной воды. Реакционную смесь гомогенизировали в течение 1 часа, а затем выдерживали в тефлоновых колбах в течение ночи при 98°С. После стадии выдерживания реакционную смесь объединяли и проводили ее анализ. Анализ показал содержание кремния 8,64% масс.

Порцию указанной реакционной смеси 50 г помещали в автоклав с внутренним тефлоновым покрытием и автоклавировали в течение 5 дней при 98°С. Твердый продукт отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С. Анализ продукта методом порошковой дифракции рентгеновских лучей (XRD) показал дифракционные полосы на дифракционной картине, характерные для содалита.

Пример 12 (сравнительный пример)

Алюмосиликатную реакционную смесь готовили путем добавления 9,22 г втор-бутоксида алюминия (95+%) к 54,57 г раствора ТМАОН (25%) при интенсивном перемешивании с последующим добавлением 20,44 г диоксида кремния Hi-Sil™ 250 (88%). Затем медленно добавляли в условиях перемешивания раствор, содержащий 2,05 г TMACI (97%) и 1,09 г NaCl в 22,63 г дистиллированной воды. Смесь гомогенизировали в течение 30 минут, распределяли по двум автоклавам с внутренним тефлоновым покрытием; реакция протекала при 98 и 125°С в течение 2 и 5 дней, соответственно. Твердые продукты отделяли центрифугированием, промывали деионизированной водой и сушили при 95°С.

Анализ методом порошковой дифракции рентгеновских лучей (XRD) показал, что оба продукта содержат содалит, только в составе продукта, полученного в результате реакции при 98°С, было отмечено наличие следов продукта, имеющего LTA топологию.

Пример 13 Термостабильность UZM-9 в синтезированной и протонной форме показана в следующем примере. Образец 8 г из примера 3 кальцинировали в течение 6 часов при 520°С, причем первые 2 часа в атмосфере азота, который конвертировался в воздушный поток в последующие 4 часа. Порцию кальцинированного образца 6 г трижды подвергали ионному обмену с аммонием при 75°С с использованием 1 М раствора NH4Cl. Затем подвергнутый ионному обмену продукт кальцинировали при 550°С в течение 2 часов для перевода в протонную форму. Для каждого образца были получены дифракционные картины методом порошковой дифракции рентгеновских лучей, которые показаны на чертеже. Синтезированный образец обозначен на чертеже символом (а), кальцинированная форма - (b), протонная форма - (с); все показаны на одной и той же шкале интенсивности, но со смещением для более четкой картины. Легко можно видеть, что состав UZM-9 сохраняет свою кристалличность как при кальцинировании, так и при последующей конверсии в протонную форму. Колебания интенсивности отдельных дифракционных полос, по всей вероятности, объясняются изменением состава цеолита в процессе его обработки, а не разрушением его структуры. Поэтому синтезированная форма цеолита (а) содержит Na и матрицы ТМА, DEDMA и TEA и показывает наиболее интенсивный первый пик при 2θ=7,32°; кальцинированный цеолит (b) содержит Na и протоны и показывает наиболее интенсивный второй пик при 2θ=10,56°, а образец (с) содержит только протоны как уравновешивающие заряд частицы и показывает наиболее интенсивный третий пик при 2θ=2,86°.

Пример 14. Специалистам в данной области хорошо известно, что изменение отношения Si/Al в цеолите влечет за собой изменение плотности и распределения кислотных участков. Настоящий пример показывает, что UZM-9 может функционировать как кислотный катализатор. Образцы из примера 5, примера 3 и примера 6 были протестированы на их крекирующую активность как катализаторов следующим образом. Сначала 10 г каждого образца кальцинировали при 520°С в течение 6 часов, первоначально в потоке азота в течение 2 часов, который в последующие часы кальцинирования конвертировался в воздушный поток. Кальцинированные материалы дважды подвергали ионому обмену с использованием 1 М раствора хлорида аммония при 75°С. Затем образцы переводили в протонную форму для тестирования путем кальцинирования при 550°С в течение 2 часов. В реактор с электрическим обогревом помещали 250 мг образца, сушили в течение 30 минут при 200°С, после чего выдерживали в течение 60 минут при 550°С в потоке водорода. Сырьевой поток, использовавшийся при тестировании каждого образца, состоял из водорода, насыщенного гептаном при 0°С и атмосферном давлении. Указанный поток пропускали через образец со скоростью 125 см3/мин. Поток отходящих газов анализировали с помощью газового хроматографа. Образцы потока продукта отбирали при следующих температурно-временных показателях: 25°С/0 ч, 450°С/0,33 ч, 500°С/1,10 и 1,45 ч и 550°С/2,20 и 2,55 ч. Для сравнения тестировали также стабилизированный паром цеолит Y (SSY). Селективность каждого образца по отношению к основным продуктам указана в таблице 11 (данные соответствуют образцам, отобранным при 550°С). Данные показывают, что UZM-9 по способности конвертировать гептан сравним с SSY.

| название | год | авторы | номер документа |

|---|---|---|---|

| UZM-12 И UZM-12HS: МИКРОПОРИСТЫЕ, КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТНЫЕ КОМПОЗИЦИИ И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДА | 2005 |

|

RU2377181C2 |

| КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТЫ: UZM-13, UZM-17, UZM-19 И UZM-25 | 2004 |

|

RU2326050C2 |

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

| ВЫСОКОКРЕМНИСТЫЕ ЦЕОЛИТЫ UZM-5HS | 2004 |

|

RU2340553C2 |

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОСИЛИКАТНАЯ ЦЕОЛИТНАЯ КОМПОЗИЦИЯ UZM-15 | 2004 |

|

RU2340555C2 |

| UZM-16: КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ | 2004 |

|

RU2340552C2 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-22, СПОСОБ ПРИГОТОВЛЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ UZM-22 | 2007 |

|

RU2397954C1 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ UZM-7, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2528259C2 |

| ЦЕОЛИТНАЯ КОМПОЗИЦИЯ UZM-35, СПОСОБ ПОЛУЧЕНИЯ И СПОСОБЫ ПРИМЕНЕНИЯ | 2010 |

|

RU2525417C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТА UZM-37 | 2011 |

|

RU2518074C1 |

Изобретение относится к алюмосиликатному цеолиту, идентифицированному как UZM-9. Указанный цеолит имеет LTA топологию и эмпирическую формулу:  , где М означает, по меньшей мере, один обмениваемый катион, выбираемый из группы, включающей щелочные и щелочноземельные металлы; R означает, по меньшей мере, два органических катиона, выбираемые из группы, включающей ионы четвертичной соли аммония, ионы двойной четвертичной соли аммония, протонированные амины, протонированные алканоламины и ионы кватернизованного алканоламмония, причем по меньшей мере один из указанных органических катионов содержит по меньшей мере одну органическую группу, имеющую по меньшей мере два углеродных атома; Е означает элемент, выбираемый из группы, включающей галлий, железо, бор и их смеси; мольное отношение Si к (Al+Е) варьируется от более чем 3,5 до 6. Изобретение обеспечивает получение цеолита, устойчивого к кальцинированию до 600°С, а в кислотной форме цеолит обладает каталитической активностью. 3 н. и 11 з.п. ф-лы, 12 табл.

, где М означает, по меньшей мере, один обмениваемый катион, выбираемый из группы, включающей щелочные и щелочноземельные металлы; R означает, по меньшей мере, два органических катиона, выбираемые из группы, включающей ионы четвертичной соли аммония, ионы двойной четвертичной соли аммония, протонированные амины, протонированные алканоламины и ионы кватернизованного алканоламмония, причем по меньшей мере один из указанных органических катионов содержит по меньшей мере одну органическую группу, имеющую по меньшей мере два углеродных атома; Е означает элемент, выбираемый из группы, включающей галлий, железо, бор и их смеси; мольное отношение Si к (Al+Е) варьируется от более чем 3,5 до 6. Изобретение обеспечивает получение цеолита, устойчивого к кальцинированию до 600°С, а в кислотной форме цеолит обладает каталитической активностью. 3 н. и 11 з.п. ф-лы, 12 табл.

где М означает, по меньшей мере, один обмениваемый катион, выбираемый из группы, включающей щелочные и щелочно-земельные металлы, m означает мольное отношение М к (Al+Е) и варьируется от 0 до 0,95, R означает, по меньшей мере, два органических катиона, выбираемые из группы, включающей ионы четвертичной соли аммония, ионы двойной четвертичной соли аммония, протонированные амины, протонированные алканоламины и ионы кватернизованного алканоламмония, причем, по меньшей мере, один из указанных органических катионов содержит, по меньшей мере, одну органическую группу, имеющую, по меньшей мере, два углеродных атома, r означает мольное отношение R к (Al+Е) и имеет значение от 0,5 до 1,5, n означает средневзвешенную валентность М и имеет значение от 1 до 2, р означает средневзвешенную валентность R и имеет значение от 1 до 2, Е означает элемент, выбираемый из группы, включающей галлий, железо, бор и их смеси, х означает мольную долю Е и имеет значение от 0 до 0,5, у означает мольное отношение Si к (Al+Е) и варьируется от более чем 3,5 до 6, z означает мольное отношение О к (Al+Е) и имеет значение, определяемое уравнением

и характеризуется тем, что дифракции рентгеновских лучей показывает дифрактограмму, имеющую, по меньшей мере, d расстояния и интенсивность, приведенные в таблице А

где М означает, по меньшей мере, один обмениваемый катион, выбираемый из группы, включающей щелочные и щелочно-земельные металлы, m означает мольное отношение М к (Al+Е) и варьируется от 0 до 0,95, R означает, по меньшей мере, два органических катиона, выбираемые из группы, включающей ионы четвертичной соли аммония, ионы двойной четвертичной соли аммония, протонированные амины, протонированные алканоламины и ионы кватернизованного алканоламмония, причем, по меньшей мере, один из указанных органических катионов содержит, по меньшей мере, одну органическую группу, имеющую, по меньшей мере, два углеродных атома, r означает мольное отношение R к (Al+Е) и имеет значение от 0,5 до 1,5, n означает средневзвешенную валентность М и имеет значение от 1 до 2, р означает средневзвешенную валентность R и имеет значение от 1 до 2, Е означает элемент, выбираемый из группы, включающей галлий, железо, бор и их смеси, х означает мольную долю Е и имеет значение от 0 до 0,5, у означает мольное отношение Si к (Al+Е) и варьируется от выше чем 3,5 до 6, включающий приготовление реакционной смеси, содержащей реакционноспособные источники М, R, Al, Si и не обязательно Е, при температуре от 60 до 175°С, причем реакционная смесь имеет состав, выражаемый в пределах мольных отношений оксидов

где а имеет значение от 0 до 1,5, b имеет значение от 1,0 до 25, с имеет значение от 0 до 0,5, d имеет значение от 4 до 50 и е имеет значение от 25 до 15000.

| US 5191141 А, 02.03.1993 | |||

| US 5397561 А, 14.03.1995 | |||

| Психрометр | 1940 |

|

SU74652A1 |

| US 3375205 А, 26.03.1968. | |||

Авторы

Даты

2007-08-10—Публикация

2003-02-11—Подача