Изобретение относится к области оптоэлектроники и электротехники и может быть использовано в микроэлектронике и фотолитографии при конструировании микросхем.

Известен способ изготовления слоистого оптического модуля, заключающийся в прессовании при температурном воздействии чередующихся слоев халькогенидных стеклообразных полупроводников (ХСП), проводника и изолятора с различными оптическими, химическими, физическими характеристиками (см. RU 36537 U1, кл. G05B 15/00, G09B 7/00, 2003 г.) [1].

Известно устройство слоистого оптического модуля, состоящее из чередующих слоев халькогенидных стеклообразных полупроводников (ХСП) и стекла с изоляционными свойствами, причем чередующиеся слои имеют форму параллелепипеда и в сумме образуют объемный прямоугольник, при этом каждый слой имеет толщину, в сумме слои образуют толщину оптического модуля, а его длина и высота соответствуют длине и высоте слоя (см. З.У.Борисова, Халькогенидные полупроводниковые стекла. - Л., Издательство ЛГУ, 1983 г. с.342) [2].

Недостатком известного [1] способа изготовления слоистого оптического модуля при помощи щелевой прессовки является значительная величина выброса исходного материала. Этим же недостатком обладает и устройство для его изготовления [2].

Задача, на решение которой направлены заявленный способ и устройство заключается в уменьшении выброса исходного материала при изготовлении слоистого модуля, не уменьшая при этом качественных показателей.

Техническим результатом от использования предложенного способа является значительное уменьшение выброса исходного материала.

Этот технический результат в способе достигается за счет использования элемента ноу-хау, который заключается в размещении пакета чередующихся пластин, собранных в форме цилиндра, и завернутого в упругую ограничительную ленту, и операции прессования центрифугированием, которая позволяет плавно менять угловую скорость вращения ротора и тем самым избежать вибрации, что дает возможность избежать образования вихревых потоков при прессовании и не испортить слоистую структуру получаемого слоистого материала.

Техническим результатом от использования предложенного способа является значительное снижение потерь исходного материала. Это достигается за счет использования операции изменения формы исходного материала, а не объема, как это было в техническом решении [1], при щелевой прессовке. В предлагаемом техническом решении объем исходного материала остается прежним, меняются только длина и диаметр цилиндра исходного материала. Длина уменьшается за счет увеличения диаметра цилиндра исходного материала. Упругая ограничительная лента, в которую завернут исходный материал, образует цилиндрическую поверхность с плавно увеличивающимся в процессе прессования диаметром и с уменьшающейся длиной. В замкнутом объеме, ограниченном с торцов прессующими дисками, стекло в расплавленном состоянии проявляет себя как жидкость, пусть и очень вязкая, а именно заполняет пространство по поверхности соприкосновения с ограничительной лентой, равномерно увеличивающейся в диаметре. Центробежные силы образуют вместе один вектор, проходящий по центру цилиндра исходного материала. Этот доминирующий вектор не позволяет расплавленному стеклу образовывать вихревые потоки, которые могут испортить слоистую структуру исходного материала.

Вышеуказанный технический результат достигается за счет того, что в способе изготовления слоистого оптического модуля, заключающемся в прессовании при температурном воздействии пакета пластин из чередующихся халькогенидных стеклообразных полупроводников, проводника и изолятора с различными оптическими, химическими и физическими характеристиками и нанесении на слой халькогенидных стеклообразных полупроводников сканируемой информации, пластины выполняют в форме дисков, а пакет дисков, имеющий форму цилиндра, покрывают тонким слоем свинца, заворачивают в упругую ограничительную ленту, после чего пакет дисков устанавливают между прессующими дисками, закрепив в них концы упругой ограничительной ленты, и прижимают к нему нагревательные элементы, закрепив тем самым его точно по центру прессующих дисков, затем пакет устанавливают в рабочую камеру центрифуги, после чего производят плавный нагрев и процесс прессования центрифугированием.

Заявителем не обнаружено источников информации, содержащих одинаковую общую совокупность признаков, указанных в формуле полезной модели, что позволяет сделать вывод о соответствии предложенного технического решения критерию «новизна» и «изобретательский уровень».

Изобретение иллюстрируется чертежами.

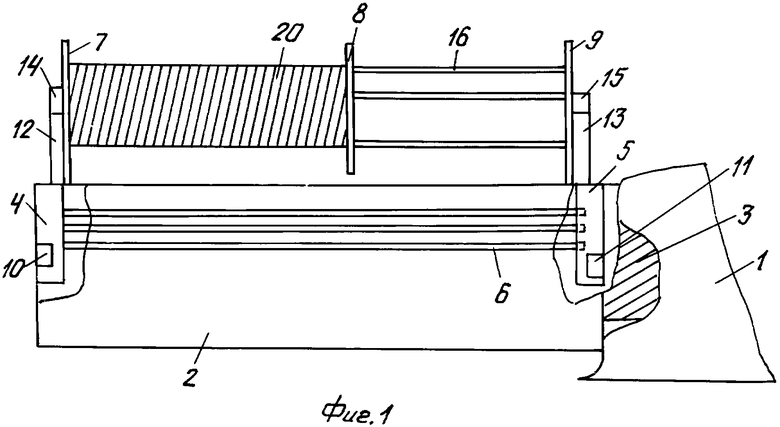

На Фиг.1 показан общий вид прессующего механизма.

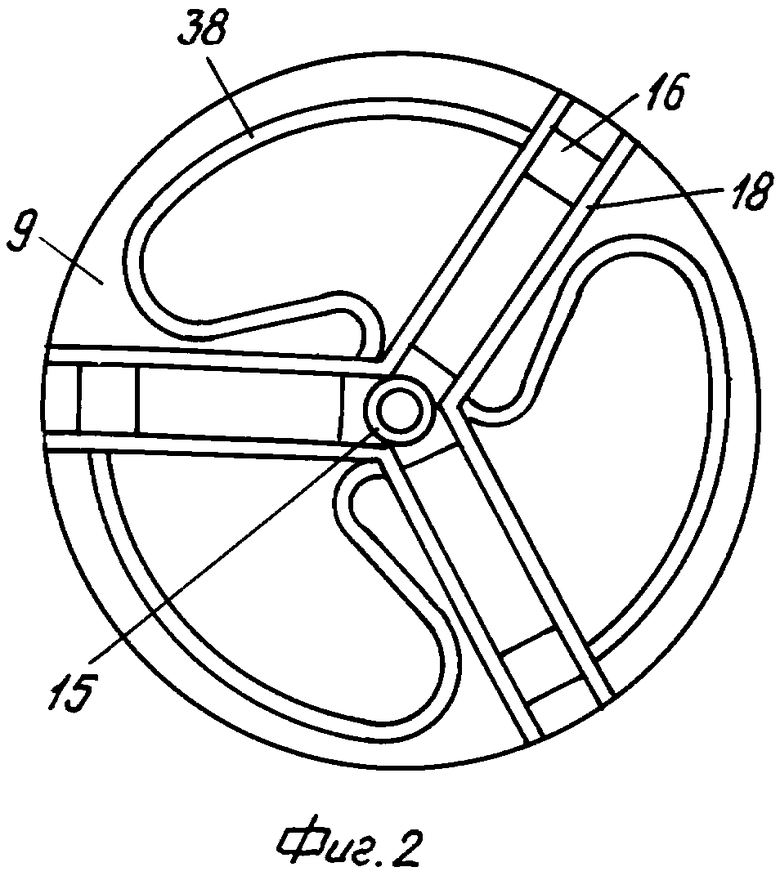

На Фиг.2 показано расположение нагревательных элементов с питающими кабелями.

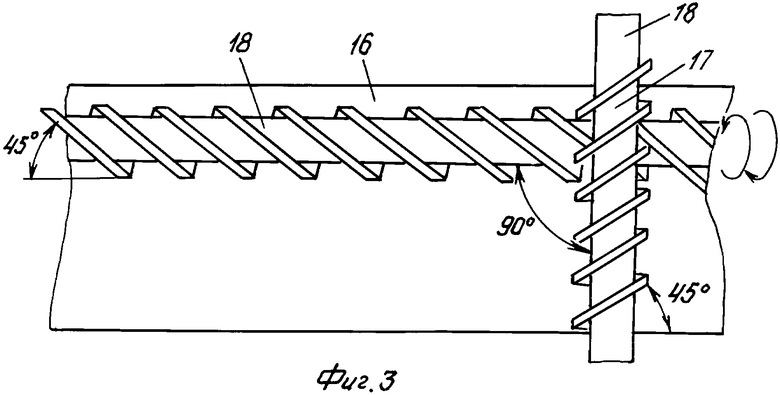

На Фиг.3 показан червячно-передаточный узел.

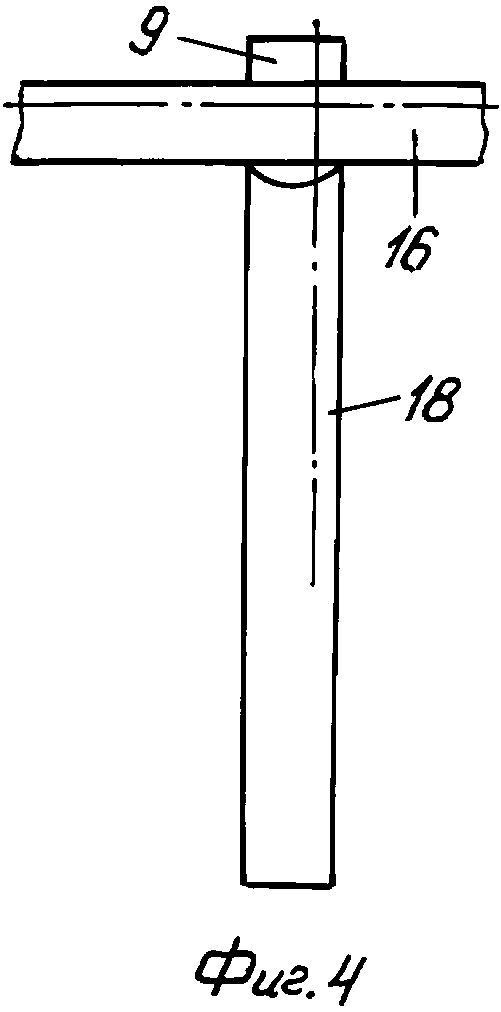

На Фиг.4 показано место соединения нагревательных элементов с диском.

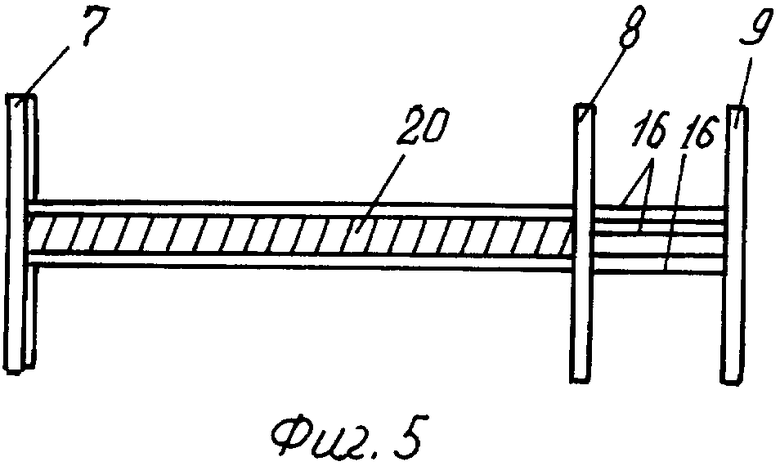

На Фиг.5 показано положение исходного материала в начальный момент прессования.

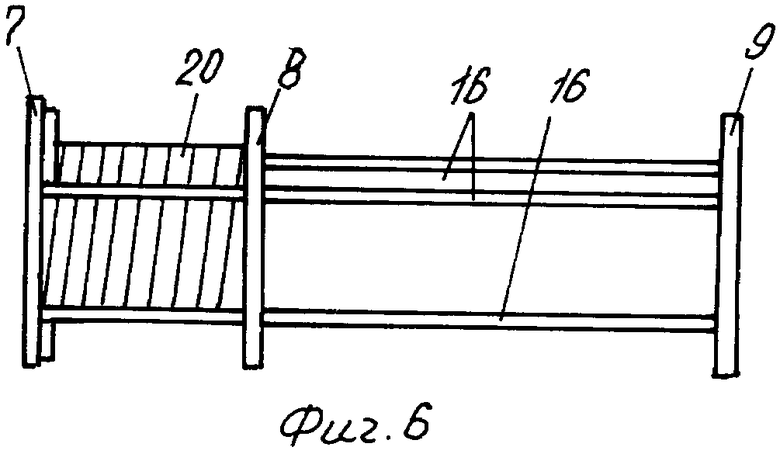

На Фиг.6 показано положение исходного материала в момент окончания прессования.

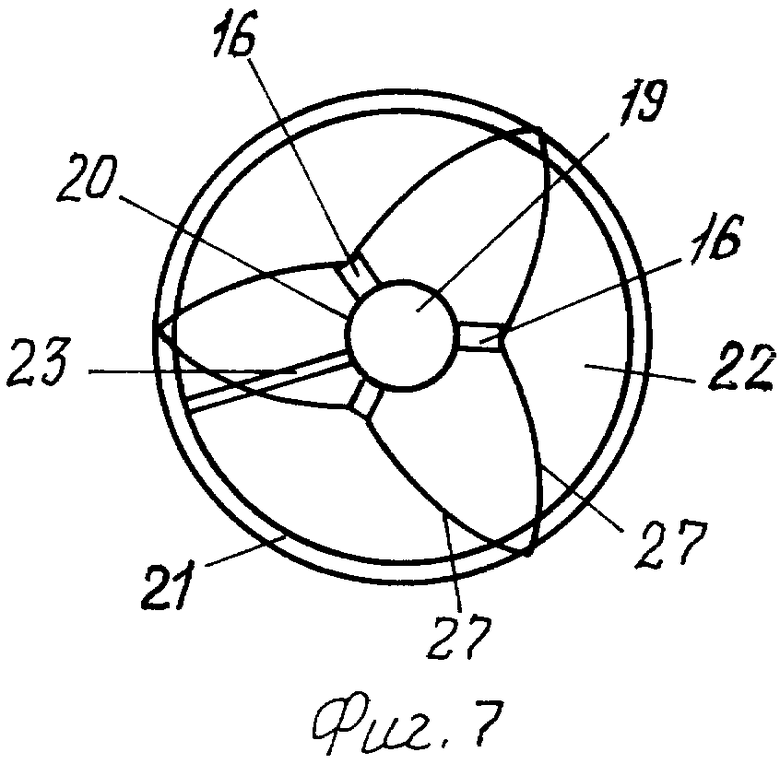

На Фиг.7 показан вид сбоку Фиг.5.

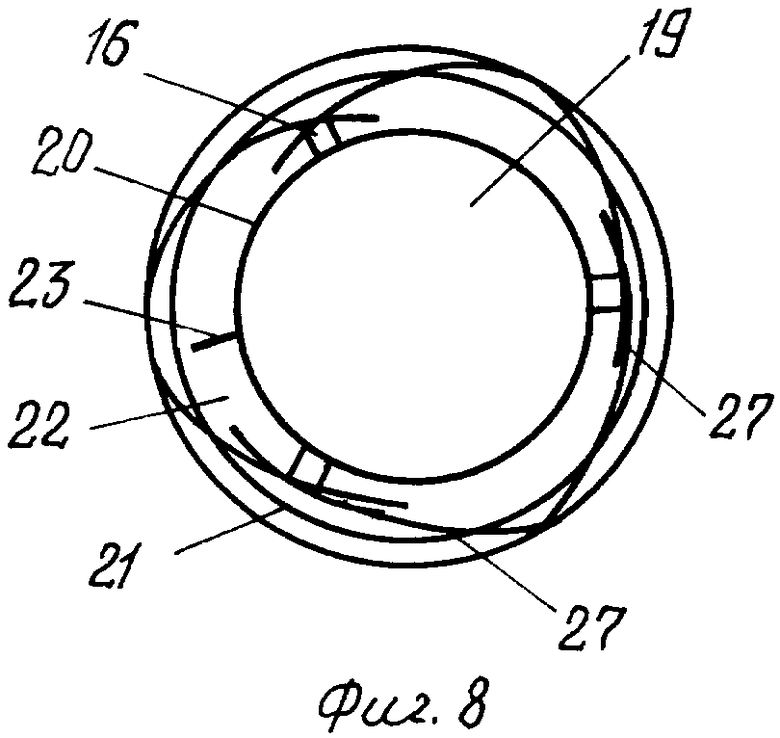

На Фиг.8 показан вид сбоку Фиг.6.

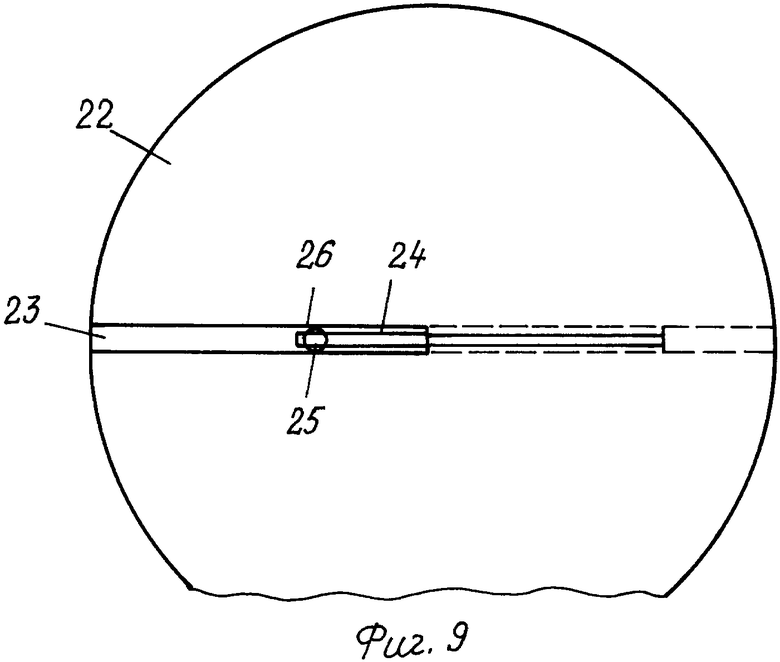

На Фиг.9 показан внутренний диск с гнездом для крепления втулки с выточкой.

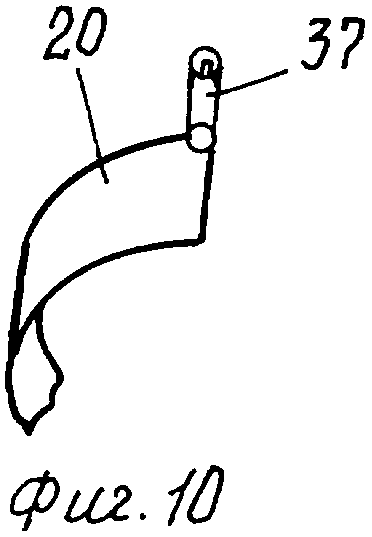

На Фиг.10 показано крепление конечной части ленты во втулке с выточкой.

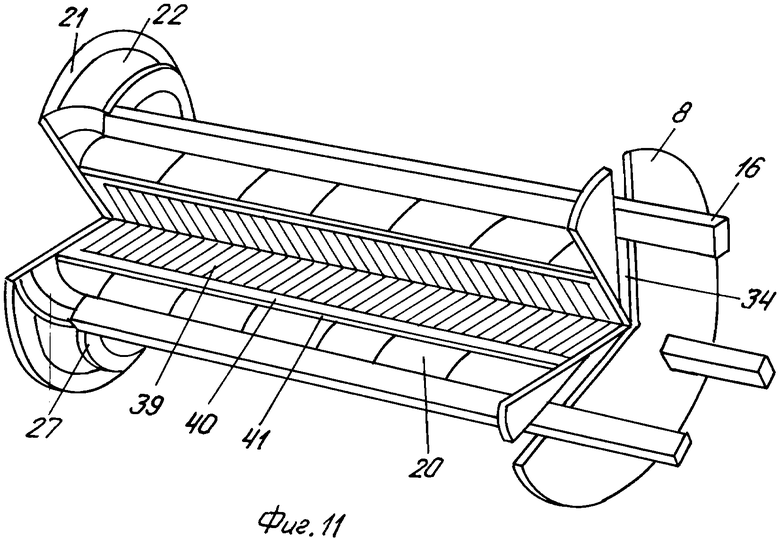

На Фиг.11 показан в изометрии вид прессующего механизма.

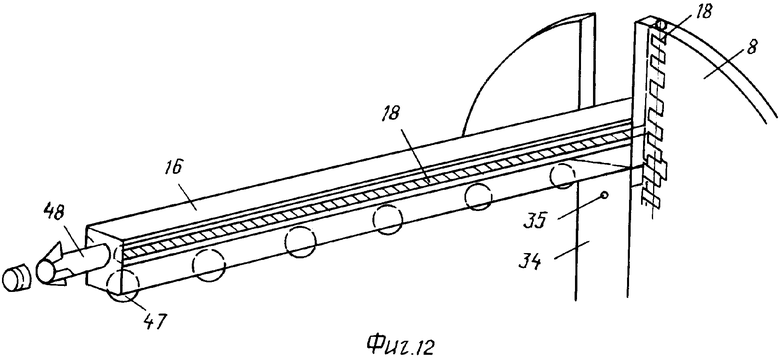

На Фиг.12 показан в изометрии вид нагревательных элементов.

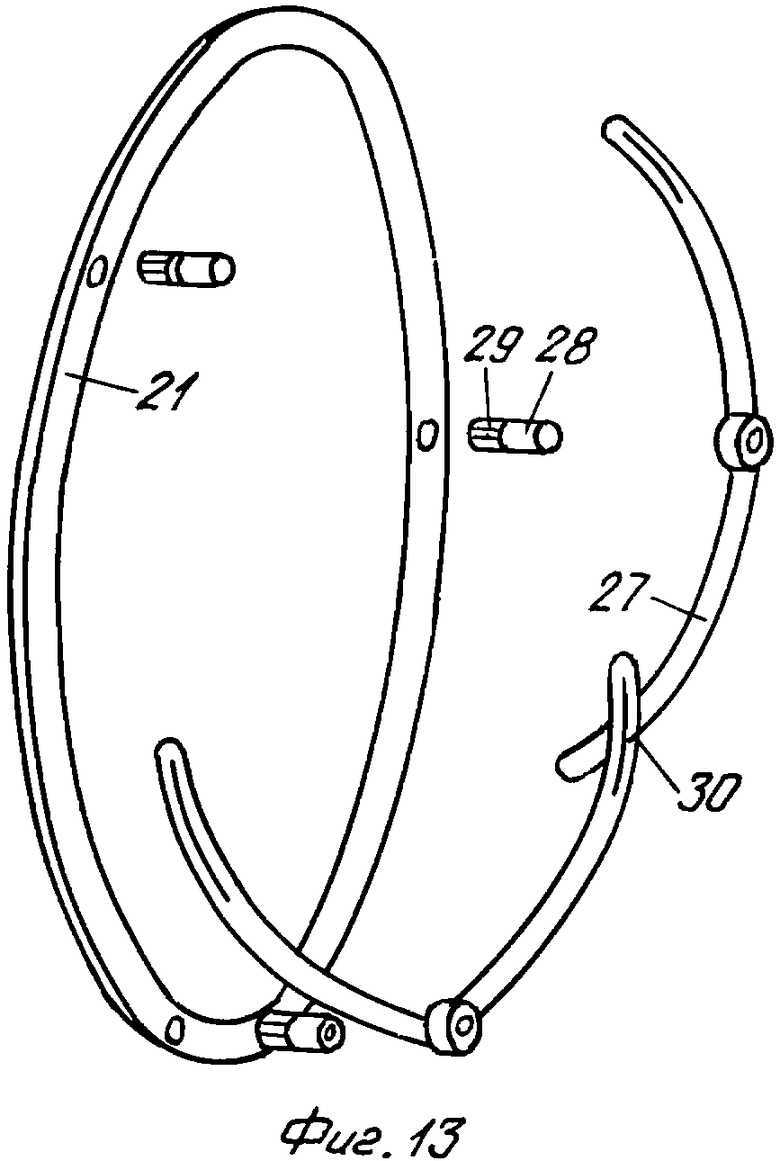

На Фиг.13 показано в изометрии соединение дуг с кольцом.

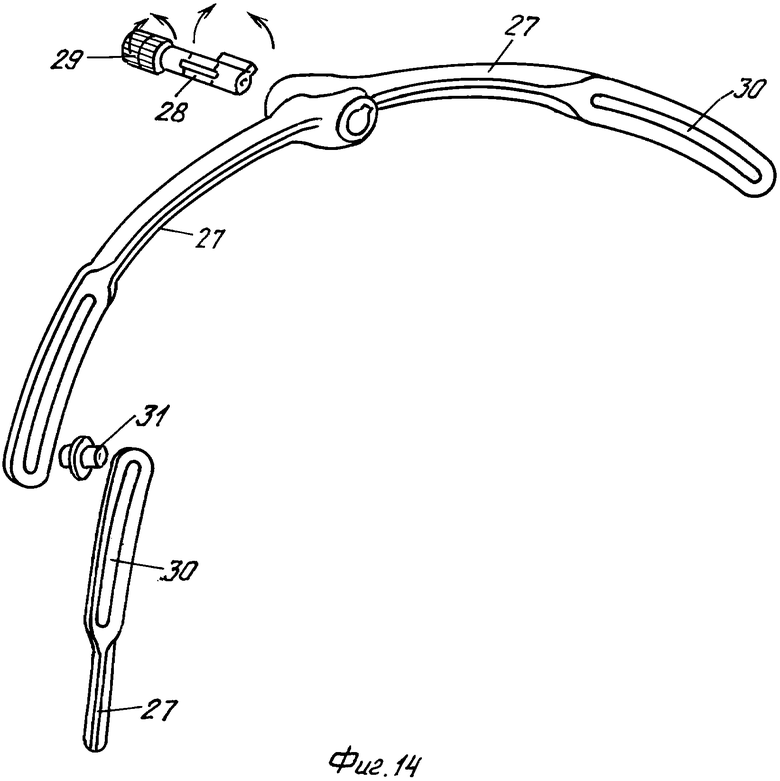

На Фиг.14 показано в изометрии соединение дуг между собой.

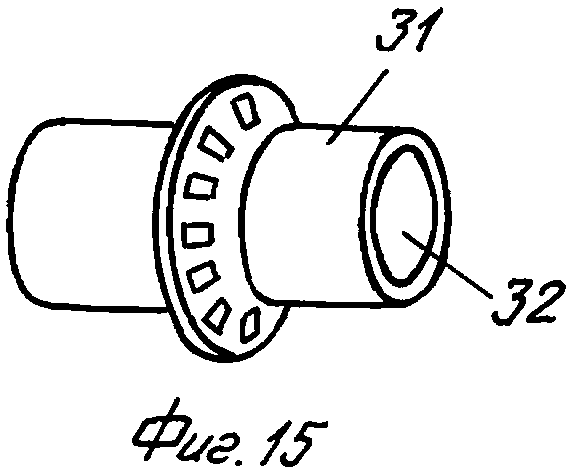

На Фиг.15 показан в изометрии соединяющий дуги роликовый подшипник.

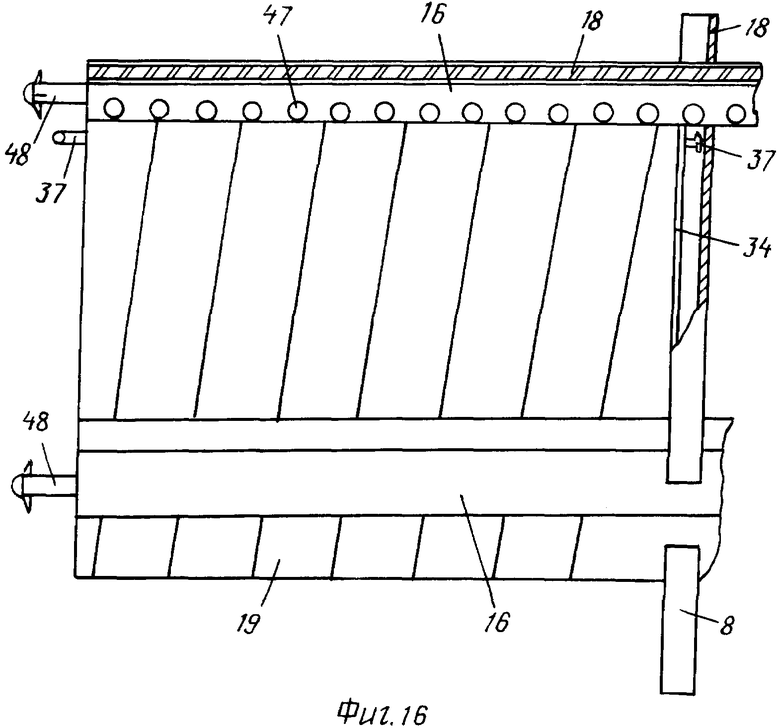

На Фиг.16 показан механизм привода нагревательных элементов в разрезе.

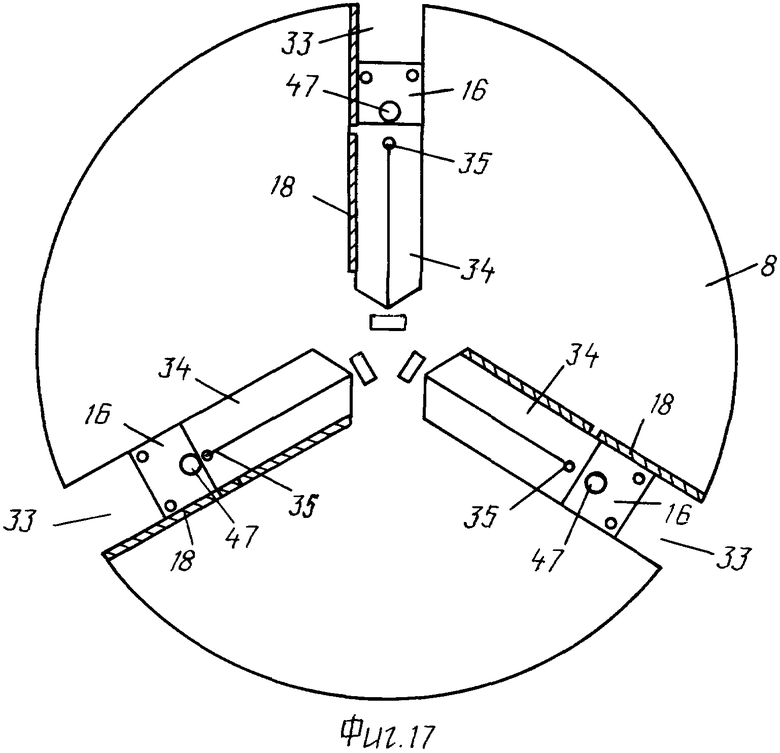

На Фиг.17 показан механизм привода нагревательных элементов.

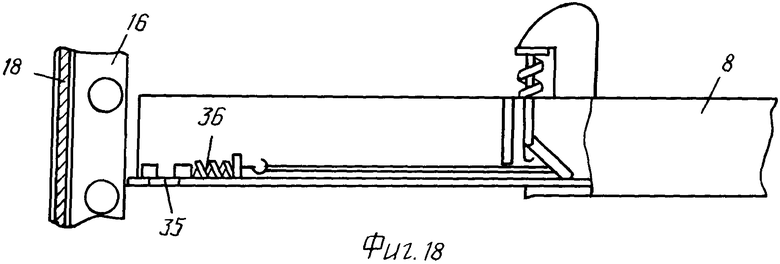

На Фиг.18 показан механизм фиксации пластины.

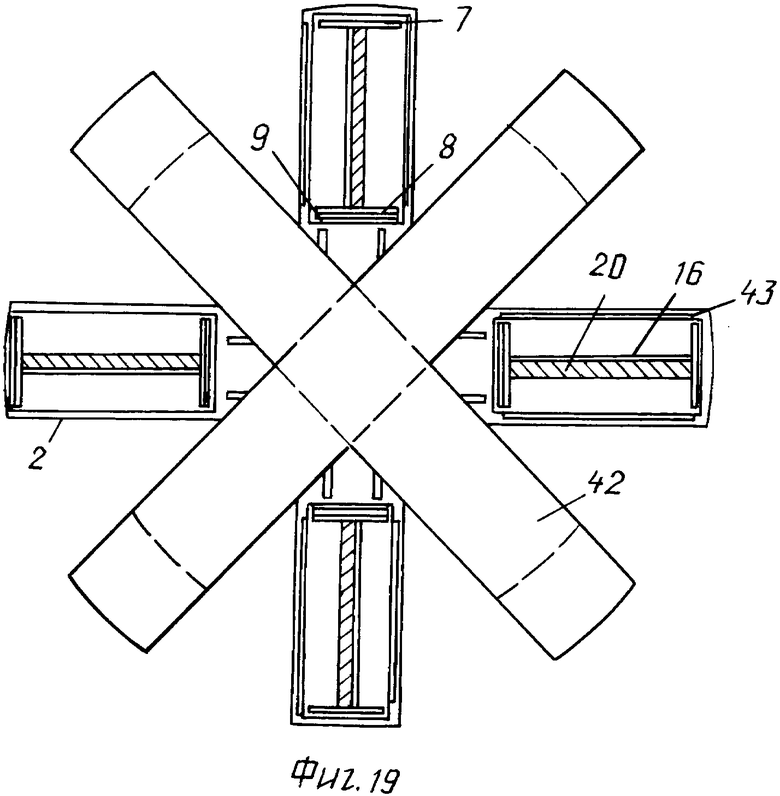

На Фиг.19 показан общий вид установки в плане.

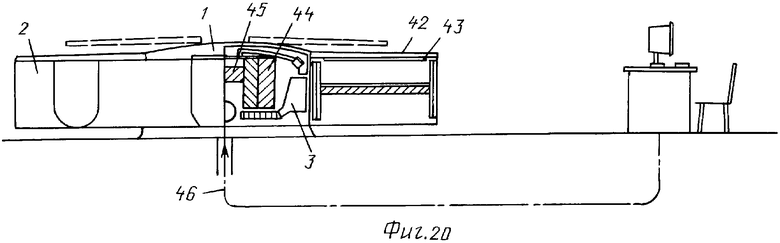

На Фиг.20 показан общий вид установки сбоку.

Заявленный способ реализуется с помощью устройства, включающего основную камеру 1; рабочую камеру 2; основной редуктор 3; направляющие стойки 4 и 5, связанные валами 6; прессующие диски 7, 8, опорный диск 9; редукторы 10, 11; стойки 12, 13; редукторы 14, 15; нагревательные элементы 16; червячно-передаточный узел 17, состоящий из червячно-передаточных осей 18, угол наклона зубьев которых равен 45°, позволяющие передавать вращение под углом 90°, Исходный материал 19 завернут в упругую ограничительную ленту 20. Прессующий диск 7 состоит из кольца 21 и внутреннего диска 22, в котором выполнена специальная борозда 23 для спицы 24. На спице 24 имеется паз 25 с замком 26. Дуги 27, кривизна которых совпадает с кривизной внешней кромки кольца 21, закреплены на нем с помощью оси 28 с шестеренчатым приводом 29 попарно. На концах дуг 27 имеются продольные щели 30 той же кривизны. В перекрестье щелей 30 закреплен роликовый подшипник 31, в центре которого предусмотрено отверстие 32 для крепления нагревательного элемента 16. Диск 8 имеет три радиальных выреза 33, которые закрываются специальными пластинами 34 с пазами 35 и замками 36 для фиксации втулки с выточкой 37. Для управления и подачи энергии служат кабели 38. (Фиг.2) Исходный материал 19 представляет собой набор чередующихся пластин в виде дисков 39 круглой формы, которые образуют цилиндр 40, покрытый тонким слоем свинца 41. Рабочая камера 2 снабжена крышкой 42 и замками 43 для обеспечения ее герметичности. Электродвигатель 44 связан с основным редуктором 3, внутри которого расположен насос высокого давления поршневого типа (Фиг.20) с поршнем 45.

Устройство для изготовления слоистого оптического модуля связано с пультом управления специальным кабелем 46. Для снижения трения между упругой ограничительной лентой 20 и нагревательными элементами 16 в них вмонтированы шарики 47. В торцах нагревательных элементов 16 установлены замки 48 для соединения с дугами 27.

Прессовка осуществляется на специальной центрифуге, в которой центробежная сила поступательного перемещения прессующего диска 8 воздействует на цилиндрический пакет исходного материала 19, предварительно разогретого до необходимой температуры и равномерной вязкости. Важным элементом в способе является использование ограничительной ленты 20, которая опоясывает собранный пакет исходных материалов 19. В процессе прессовки длина пакета (цилиндра 40) уменьшается, а диаметр пакета увеличивается. Ограничительная лента 20 распределяет давление внутри пакета и толщина каждого слоя также будет одинаковой во всем слоистом модуле. Между ограничительной лентой 20 и пакетом размещен тонкий слой свинца 41, который силами поверхностного натяжения распределяется с внутренней поверхности упругой ограничительной ленты, образуя смазку в стыках ленты, что позволяет производить равномерную прессовку по всему столбу пакета.

Работает устройство для изготовления слоистого оптического модуля следующим образом.

Цикл одного прессования начинается с загрузки исходного материала 19, завернутого в упругую ограничительную ленту 20, между прессующими дисками 7 и 8. С помощью манипулятора по программе от компьютера исходный материал 19 в виде вытянутого цилиндра 40, обернутого в упругую ограничительную ленту 20, устанавливается между прессующими дисками 7 и 8. После установки цилиндра 40 нагревательные элементы 16 прижимаются к исходному материалу 19, закрепив тем самым его точно по центру прессующих дисков 7 и 8. Манипулятор отпускает исходный материал 19 и отходит, прессующие диски 7, 8 и опорный диск 9 плавно погружаются в рабочую камеру 2. Верхняя крышка 42 плотно закрывается сверху и запирается замками 43. Производится нагрев и плавный набор параметров давления и вращения частей центрифуги по программе из компьютера. После того как прессовка закончилась, центрифуга останавливается, производится выгрузка спрессованного материала 19 из рабочей камеры 2. Верхняя крышка 42 открывается и отводится в сторону, и прессующие диски 7, 8 и опорный диск 9 выходят из рабочей камеры 2 на стойках 12 и 13. Один из нагревательных элементов 16, расположенный в верхнем положении по отношению к остальным нагревательным элементам 16, перемещается параллельно этим нагревательным элементам 16 через опорный диск 9, освобождая место для выгрузки спрессованного исходного материала 19. Манипулятор производит выгрузку и далее повторную загрузку нового исходного материала 19.

Подача и изготовление слоистого оптического модуля производится в обернутой ленте из упругого материала, которая накручивается на исходный материал цилиндрической формы, покрывая поверхность цилиндра одним слоем, и имеет форму правильной винтообразной пружины. На краях ленты 20 закреплены втулки с выточкой 37, которые крепятся в установке центрифуги в специальных пазах. Один из пазов расположен на внутреннем диске 22, в котором выполнена специальная борозда 23 для спицы 24, которая производит размотку упругой ленты 20 относительно другого конца этой ленты. Спица 24 перемещается вдоль борозды 23, приводимая в поступательное движение от привода, расположенного с обратной стороны внутреннего диска 22. На спице 24 изготовлен паз 25 с замком 26 для втулки с выточкой 37, которая может освободить втулку по сигналу программы. Паз для другого конца расположен на прессующем диске 8 в специальной пластине, которая закрывает специальный вырез для перемещения нагревательных элементов 16 вдоль радиуса прессующего диска 8. Пластина снабжена замком для втулки с выточкой 37 и может по команде от программы освободить втулку с выточкой 37 из паза. Исходный материал 19 цилиндрической формы устанавливается точно по центру между прессующими дисками 7 и 8, и закрепляют боковую поверхность цилиндра тремя нагревательными элементами 16, равноудаленными друг от друга. В процессе прессовки исходного материала 19 нагревательные элементы 16 параллельно равно удаляются друг от друга пропорционально изменению объема исходного материала 19 по длине и диаметру. Длина цилиндра 40 исходного материала 19 сокращается, и, наоборот, диаметр цилиндра 40 исходного материала 19 увеличивается. Вдоль нагревательных элементов 16 на месте соприкосновения с упругой ограничительной лентой 20 размещены подвижные металлические шарики 47, образуя своеобразный шариковый подшипник для перемещения упругой ограничительной ленты 20 в плоскости с наименьшим трением. Поэтому развиваемая сила размотки прессующего диска 7 относительно прессующего диска 8 образует вместе с внутренним давлением массы исходного материала 19 равные силы размотки упругой ленты 20 по концам. Внутреннее давление в исходном материале 19, образуемое центробежной силой, регулируется частотой вращения частей центрифуги. Размотка упругой ленты 20 в процессе прессовки уменьшает число витков вокруг исходного материала 19 и увеличивает диаметр цилиндра 40, вызывая ослабление давления по окружности цилиндра 40, которое заполняется массой исходного материала 19 от центра. Центральная часть цилиндра 40 исходного материала 19 имеет постоянное давление, которое поддерживается силами центробежного вращения центрифуги и перемещением прессующего диска 8. Рабочие камеры 2 центрифуги в целях уменьшения резких движений и вибраций крепятся торцами к основной камере 1 и не касаются поверхности земли.

Центробежные силы центрифуги и давления делают процесс прессовки более плавным и предсказуемым, исключая возможность ошибки в процессе прессовки. Кроме того, появляется дополнительный резерв использования материалов с различными свойствами сдвига и сжатия. В процессе прессовки исходного материала 19 дуги 27 перемещаются к внешнему кольцу 21, перемещая нагревательные элементы 16 на больший радиус от центра цилиндра 40 исходного материала 19. При этом упругая лента 20 разматывается благодаря вращению внутреннего диска 22 относительно внешнего кольца 21 и специальной борозде 23 со спицей 24, на которой размещена втулка с выточкой 37 для упругой ленты 20. Внешнее кольцо 21 и внутренний диск 22 могут иметь разную угловую скорость друг относительно друга, которая задается программой управления процессом прессовки от компьютера и контролируется датчиками, установленными в центрифуге.

На верхней крышке основной камеры установлен холодильник цилиндрической формы (на Фиг.20 не указан) для охлаждения отработанных горячих газов из рабочих камер 2, кроме того рабочие камеры и верхняя крышка рабочей камеры имеют два слоя, между которыми с помощью насоса высокого давления откачивается воздух. Это позволяет сэкономить затраты энергии на разогрев исходного материала 19 в рабочих камерах 2.

Использование предлагаемого способа и устройства позволит значительно уменьшить выброс исходного материала

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МОНЕТНО-ЖЕТОННОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ | 2020 |

|

RU2728156C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

| Устройство для прессования слоистыхиздЕлий | 1976 |

|

SU793789A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОНИЧЕСКОГО НЕТКАНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618468C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2013 |

|

RU2564317C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛАМИНАТОВ | 1989 |

|

RU2041070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2007 |

|

RU2349422C2 |

| ГИДРАВЛИЧЕСКИЙ ЭТАЖНЫЙ ПРЕСС | 2005 |

|

RU2294838C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВАНИЯ КОВРА ПРЕССУЕМОГО МАТЕРИАЛА В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ | 2008 |

|

RU2493959C2 |

Изобретение относится к области оптоэлектроники и электротехники. Сущность изобретения заключается в том, что с целью уменьшения выброса исходного материала операцию прессования в способе осуществляют с помощью центрифуги. При этом устройство для изготовления оптического модуля выполнено в виде центрифуги, состоящей из основания и четного числа рабочих камер, которые крепятся к основанию, причем рабочие камеры установлены с возможностью вращения вокруг основной с изменяемой угловой скоростью, при этом каждая рабочая камера содержит не менее двух прессующих поверхностей в виде дисков. Способ заключается в том, что прессование осуществляют в пакете из чередующихся пластин, собранных в виде цилиндра, завернутого в упругую ограничительную ленту, которая равномерно нагревается равноудаленными нагревательными элементами. Технический результат - экономия материала при сохранении качественных показателей. 2 н.п. ф-лы, 20 ил.

| Способ распашки плавов сернистых красителей | 1931 |

|

SU36537A1 |

| Способ варки и кристаллизации второго продукта | 1932 |

|

SU29157A1 |

| Борисова З.У | |||

| Халькогенидные полупроводниковые стекла | |||

| - Л.: Издательство ЛГУ, 1983, с.342. | |||

Авторы

Даты

2008-12-10—Публикация

2006-11-23—Подача