Изобретение относится к способам для изготовления плоских многослойных изделий из гибких материалов путем прессования.

Одной из основных технических задач при изготовлении плоских многослойных изделий является задача удаления воздуха из пространства между слоями, особенно для низкоадгезивных материалов.

Известен способ получения слоистых изделий (патент Великобритании №1603845, МКИ В29С 3/00, НКИ В65А, 1977 г.), заключающийся в том, что производят послойную сборку полимера и покрываемого им листа в пакет, удаляют воздух из пространства между листами путем вакуумирования и формируют изделие из пакета.

Недостатком этого способа является его сложность, т.к. для каждого пакета необходима операция откачки воздуха из области его нахождения, а после изготовления изделия - операция поднятия давления до атмосферного. Эти операции занимают относительно много времени, что ограничивает производительность процесса.

Известен ламинатор и способ ламинирования (патент Японии №2007142290, приоритет от 07.06.2006 г., опубликован 13.12.2007 г.), который состоит в том, что полимерную пленку накладывают на основной материал, формируют сборку соединяемых материалов, помещают сборку между упругой пластиной и дисками, прижимают упругой пластиной сборку к одному из дисков, нагревают сборку, а для предотвращения наличия пузырьков воздуха перед прессованием откачивают воздух из области нахождения материала.

Недостатком этого способа является его сложность, поскольку для удаления воздуха для каждой сборки необходима операция откачки его из области прессования, а после прессования - операция поднятия давления в области прессования до атмосферного. Кроме того, эти операции занимают относительно много времени, что ограничивает производительность процесса.

Решаемой технической задачей является упрощение способа изготовления многослойного изделия и увеличение производительности технологического процесса изготовления изделий.

Задача решается тем, что формируют сборку соединяемых материалов, задают режим прессования - температуру, давление и время выдержки в сжатом состоянии, помещают сборку в пространство между матрицей и пуансоном, сжимают сборку от ее центра к периферии, нагревают сборку послойно в зоне ее сжатия и производят прессование при заданном режиме, при этом перед прессованием в матрицу по всей рабочей поверхности укладывают упругий элемент, сборку кладут на упругий элемент, прижимают сборку к упругому элементу и при прижатии нагревают сборку от ее центра к периферии.

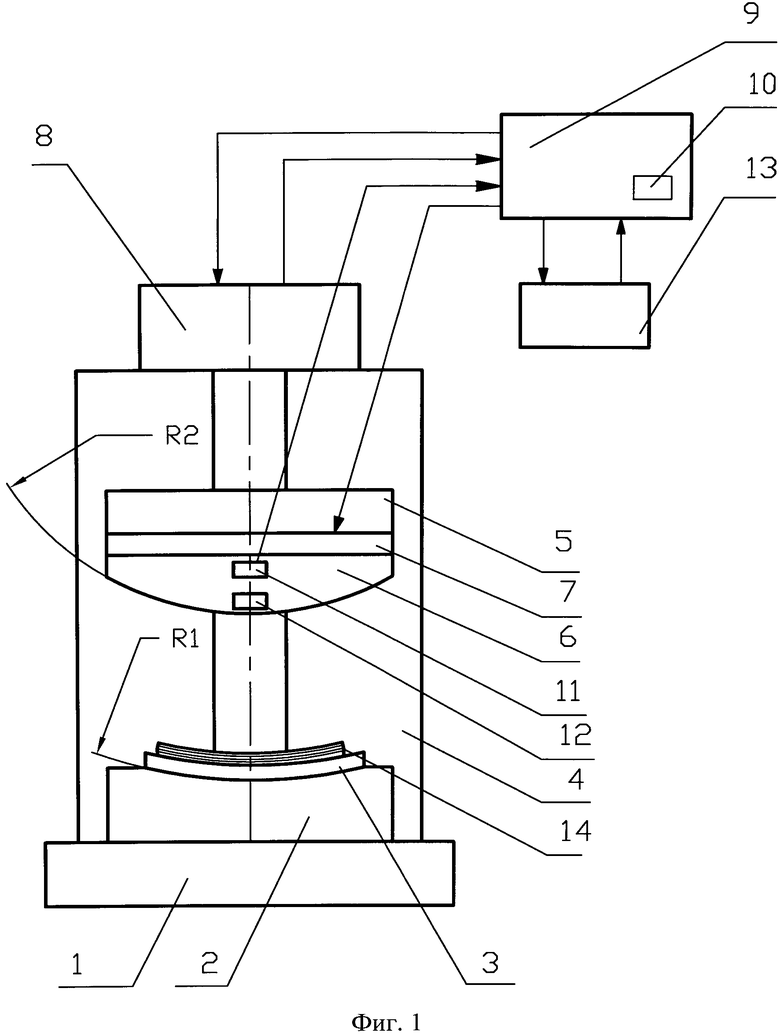

Способ реализуется устройством, представленным на фигуре 1.

Устройство содержит стол 1, установленную на нем матрицу 2, установленный на ней упругий элемент 3, стойку 4, верхнюю плиту 5, закрепленный на верхней плите пуансон 6 с нагревательным элементом 7, привод 8, блок 9 управления с установленной на нем кнопкой пуска 10, датчик 11 температуры, датчик 12 давления, таймер 13. Сборка 14 расположена на упругом элементе 3. Стойка 4 жестко закреплена на столе 1. Верхняя плита 5 с пуансоном 6 и нагревательным элементом 7 установлена с возможностью линейного перемещения по стойке 4 и кинематически связана с приводом 8.

Рабочая поверхность матрицы 2 выполнена вогнутой с заданными радиусами кривизны. Рабочая поверхность пуансона 6 выполнена выпуклой по форме рабочей поверхности матрицы 2, но с радиусами кривизны, меньшими соответствующих радиусов кривизны рабочей поверхности матрицы 2. Центры кривизны рабочих поверхностей матрицы 2 и пуансона 6 лежат на одной оси, расположенной по направлению перемещения пуансона 6.

Перед прессованием в матрицу 2 по всей рабочей поверхности укладывают упругий элемент 4. Упругий элемент 3 имеет одинаковую толщину по всей рабочей поверхности (например, лист термостойкой резины). Материал и толщину упругого элемента выбирают из условия того, чтобы величина деформации упругого элемента при заданном давлении прессования была больше разности максимального зазора между рабочими поверхностями матрицы и пуансона при их контакте.

Датчик 11 температуры установлен в пуансоне 6 с возможностью теплового контакта с ним, по оси пуансона 6 установлен датчик 12 давления. Датчик 11 температуры, датчик 12 давления и таймер 13 подключены соответственно к первому, второму и третьему входам блока 9 управления, а первый, второй и третий выходы блока 9 управления подключены соответственно ко входам привода 8, нагревательного элемента 7 и таймера 13.

Устройство работает следующим образом.

В блоке 9 управления оператором задается температура нагрева пуансона 6, давление при сжатии матрицы 2 и пуансона 6, а в таймере 13 - время выдержки в сжатом состоянии сборки 14.

Формируется сборка 14 в несколько слоев из соединяемых материалов. Сборку 14 устанавливают в матрицу 2 на упругий элемент 3 так, чтобы геометрический центр сборки 14 был близок к геометрическому центру рабочей поверхности матрицы, спекаемые слои располагались вдоль поверхности матрицы 2 и полностью лежали на упругом элементе 3.

Включают устройство кнопкой пуска 10, при этом подается питание на нагревательный элемент 7, который нагревает пуансон 6. Сигнал с датчика 11, несущий информацию о температуре пуансона 6, поступает на блок 9 управления, который при достижении заданной температуры выдает команды на нагревательный элемент 7 и привод 8. Блок 9 управления поддерживает заданную температуру пуансона 6 путем включения или выключения нагревательного элемента 7. По поступившей с блока 9 управления команде привод 8 перемещает по стойке 4 верхнюю плиту 5 с пуансоном 6, который прижимает сборку 14 к упругому элементу 3.

Поскольку радиусы кривизны рабочей поверхности пуансона 6 меньше, чем соответствующие радиусы кривизны рабочей поверхности матрицы 2, первоначальный контакт пуансона 6 со сборкой 14 происходит в ее центральной части. При дальнейшем движении пуансона 6 площадь контакта увеличивается постепенно от центра к периферии за счет деформации материала упругого элемента 3 и разности радиусов матрицы 2 и пуансона 6. При этом воздух, находящийся между слоями сборки 14, выдавливается также от центра к периферии. Одновременно происходит нагрев сборки 14 по площади контакта от центра к периферии. При нагреве сборки 14 температура и давление воздуха в пузырьках между ее слоями повышается, что способствует удалению их из сборки.

С датчика 12 давления поступает сигнал на блок 9 управления, несущий информацию о значении давления прессования. Это значение сравнивается с заданным, при достижении заданного значения блок 9 управления дает команду на остановку привода 8 и далее поддерживает давление в заданном диапазоне путем управления приводом 8. Одновременно с достижением заданного давления блок 9 управления подает сигнал, который запускает таймер 13. После выдержки сборки 14 под давлением заданное время таймер дает сигнал на блок 9 управления, по которому последний дает команду на привод 8. Привод 8 отводит верхнюю плиту 5 с пуансоном 6 в исходное состояние, при этом все устройство приходит в исходное состояние, но пуансон 6 остается нагретым. После этого полученное многослойное изделие убирают и вместо него устанавливают новую сборку.

Положительным техническим результатом является упрощение процесса изготовления многослойного изделия, т.к. при сжатии сборки удаляется воздух между слоями непосредственно в процессе ее сжатия и нагрева без дополнительных операций. Кроме того, поскольку удаление воздуха происходит одновременно с прессованием, то по сравнению с прототипом и аналогами увеличивается и производительность процесса изготовления изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| Устройство для гофрирования листового полимерного материала (его варианты) | 1982 |

|

SU1030191A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| СПОСОБ И УСТРОЙСТВО ВЫПУКЛОГО ИЗГИБАНИЯ СТЕКЛЯННОЙ ПЛАСТИНЫ | 1994 |

|

RU2121983C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СЛОИСТОГО ОПТИЧЕСКОГО МОДУЛЯ | 2006 |

|

RU2340980C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

Изобретение относится к способу изготовления плоских многослойных изделий из гибких материалов путем прессования. Согласно способу формируют сборку соединяемых материалов, задают режим прессования - температуру, давление и время выдержки в сжатом состоянии. Помещают сборку в пространство между матрицей и пуансоном. Сжимают сборку от ее центра к периферии. Нагревают сборку послойно в зоне ее сжатия и производят прессование при заданном режиме. Перед прессованием в матрицу по всей рабочей поверхности укладывают упругий элемент. Сборку кладут на упругий элемент. Прижимают сборку к упругому элементу и при прижатии нагревают сборку от ее центра к периферии. Изобретение обеспечивает повышение производительности процесса изготовления изделий. 1 ил.

Способ изготовления многослойного изделия, заключающийся в том, что формируют сборку соединяемых материалов, задают режим прессования - температуру, давление и время выдержки в сжатом состоянии, помещают сборку в пространство между матрицей и пуансоном, сжимают сборку от ее центра к периферии, нагревают сборку послойно в зоне ее сжатия и производят прессование при заданном режиме, отличающийся тем, что перед прессованием в матрицу по всей рабочей поверхности укладывают упругий элемент, сборку кладут на упругий элемент, прижимают сборку к упругому элементу и при прижатии нагревают сборку от ее центра к периферии.

| CN 101384416 A, 30.11.2011 | |||

| Способ изготовления полимерных изделий | 1989 |

|

SU1666321A1 |

| Способ изготовления искусственной пробки | 1950 |

|

SU89270A1 |

| КОМПОЗИТНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2494869C2 |

| ФОРМУЮЩИЙ ИНСТРУМЕНТ для ФОРМОВАНИЯ листовых | 0 |

|

SU170636A1 |

| GB 1603845 A, 02.12.1981. | |||

Авторы

Даты

2015-09-27—Публикация

2013-10-23—Подача