1

Изобретение относится к оборудованию для прессования слоистых изделий путем склеивания пакетов из эластичных полос, например изоляционных деталей из электрокартона, применяемых в электротехнике.

Известно устройство для прессования пакетов из досок, содержащее каркас, основание и средство прессовки, выполненное в виде нескольких вертикально-подвижных от силовых цилиндров прессующих башмаков, установленных с интервалами вдоль пакета 1.

Для прессования слоистых изделий из тонких эластичных полос такое устройство неприемлемо, так как в интервалах между прессующими башмаками пакет не получает требуемого усилия прессовки, и изделие вследствие этого имеет неодинаковые толщину и плотность. Из-за отсутствия средств формовки возможны также смещения относительно друг друга полос в пакете. Производительность устройства низкая, так как не обеспечиваются механическая подача пакета в зону прессовки и уборка готового изделия.

Известно также устройство для прессования фасонных слоистых изделий, содержащее каркас, основание с направляющими, на которых установлена подвижная платформа, вертикально-подвижный от силового цилиндра прессующий элемент, соответствующий размерам изделия, и установленную на платформе сменную форму 2. Данное устройство является наиболее

близким предлагаемому, однако прессование изделий-пакетов из эластичных полос на нем не обеспечивается из-за конструктивных особенностей формы. Производительность устройства недостаточна из-за

невозможности прессовки нескольких изделий одновременно и подогрева для ускорения их сушки. Не исключается возможность смещения полос в пакете и прилипания изделия к форме.

Цель изобретения - новышение производительности и улучшение качества изделий при склеивании пакетов из эластичных полос. Поставленная цель достигается тем, что

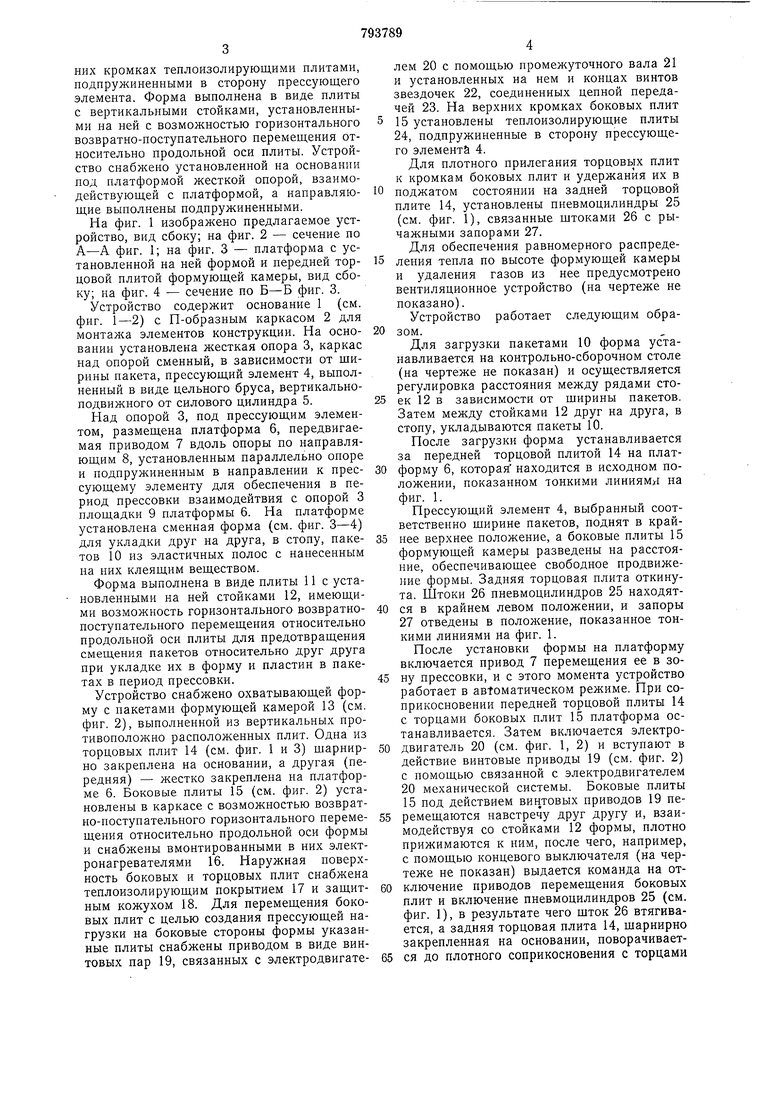

устройство снабжено формующей камерой, выполненной из вертикальных противоположно расположенных теплоизолированных плит, причем боковые плиты камеры обогреваются и установлены в каркасе с возможностью возвратно-поступательного горизонтального перемещения и снабжены приводом, одна из торцовых плит щарнирно закреплена на основании, а другая - на платформе. Боковые плиты формующей камеры снабжены закрепленными на их верхних кромках теплоизолирующими плитами, подпружиненными в сторону прессующего элемента. Форма выполнена в виде плиты с вертикальными стойками, установленными на ней с возможностью горизонтального возвратно-поступательного перемещения относительно продольной оси плиты. Устройство снабжено установленной на основании под платформой жесткой опорой, взаимодействующей с платформой, а направляющие выполнены подпружиненными.

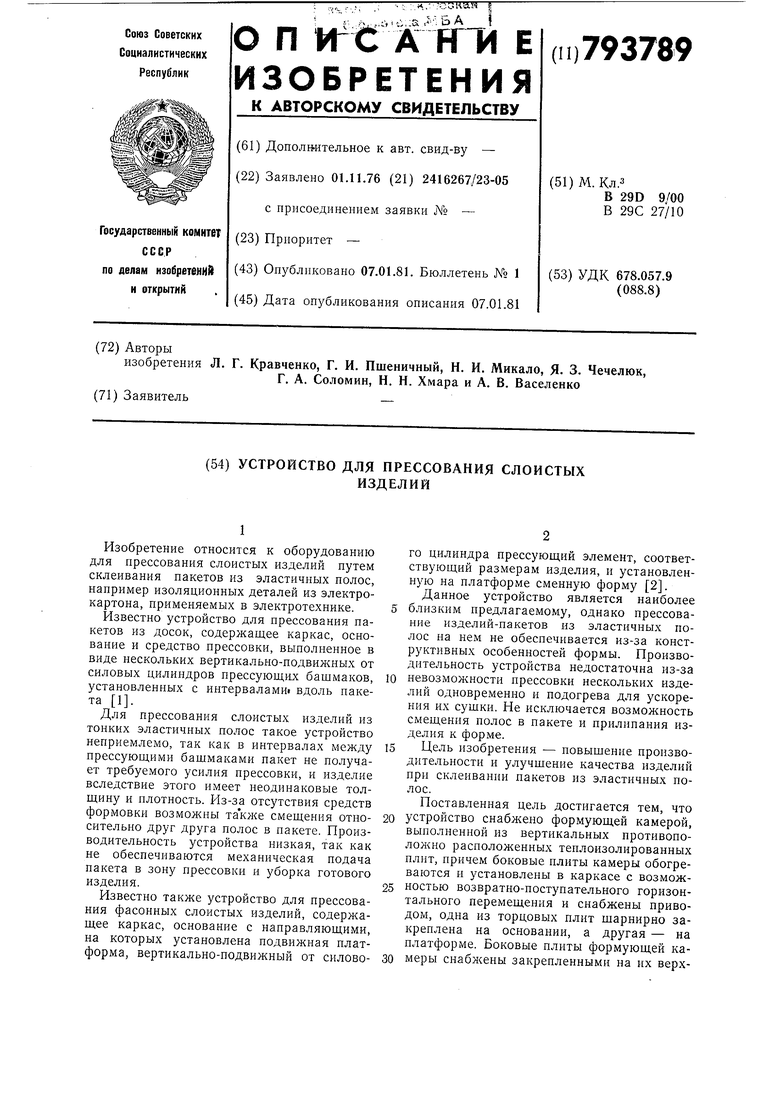

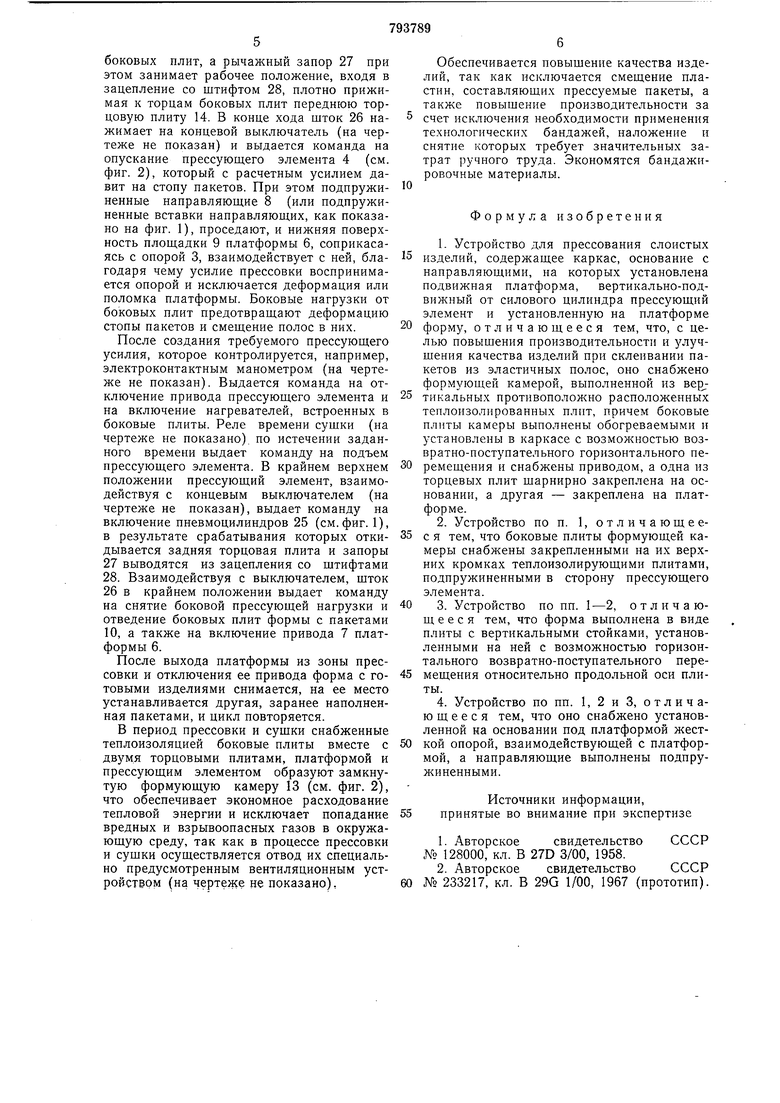

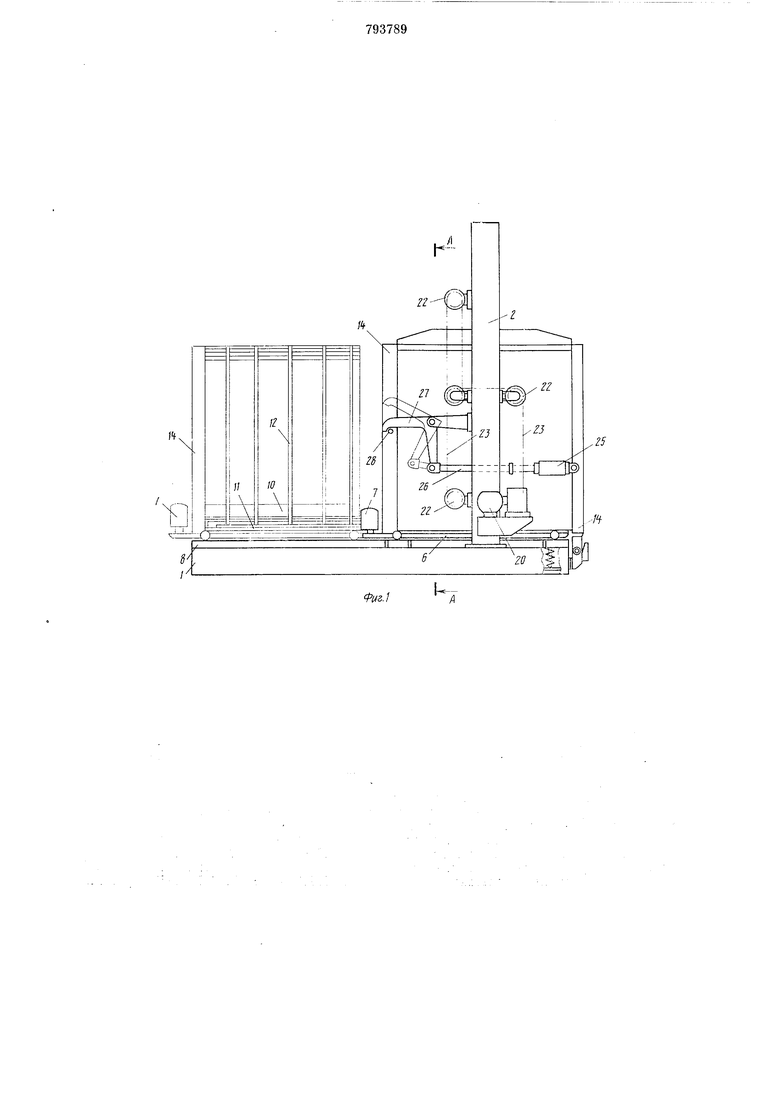

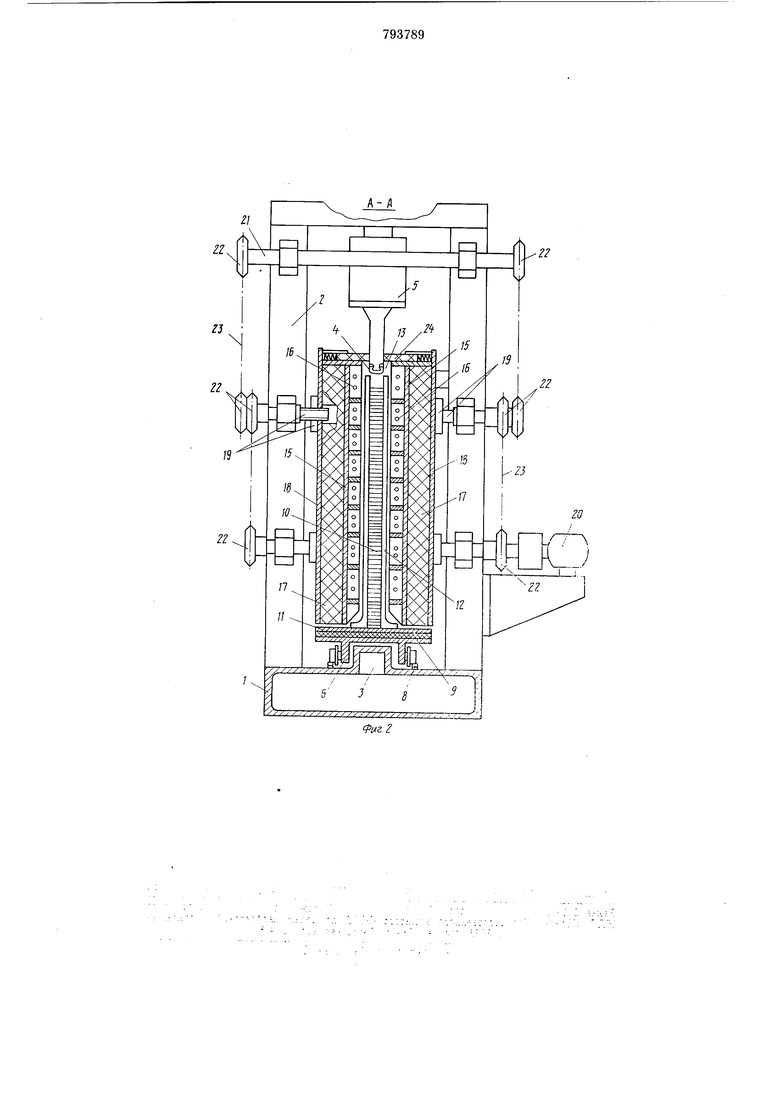

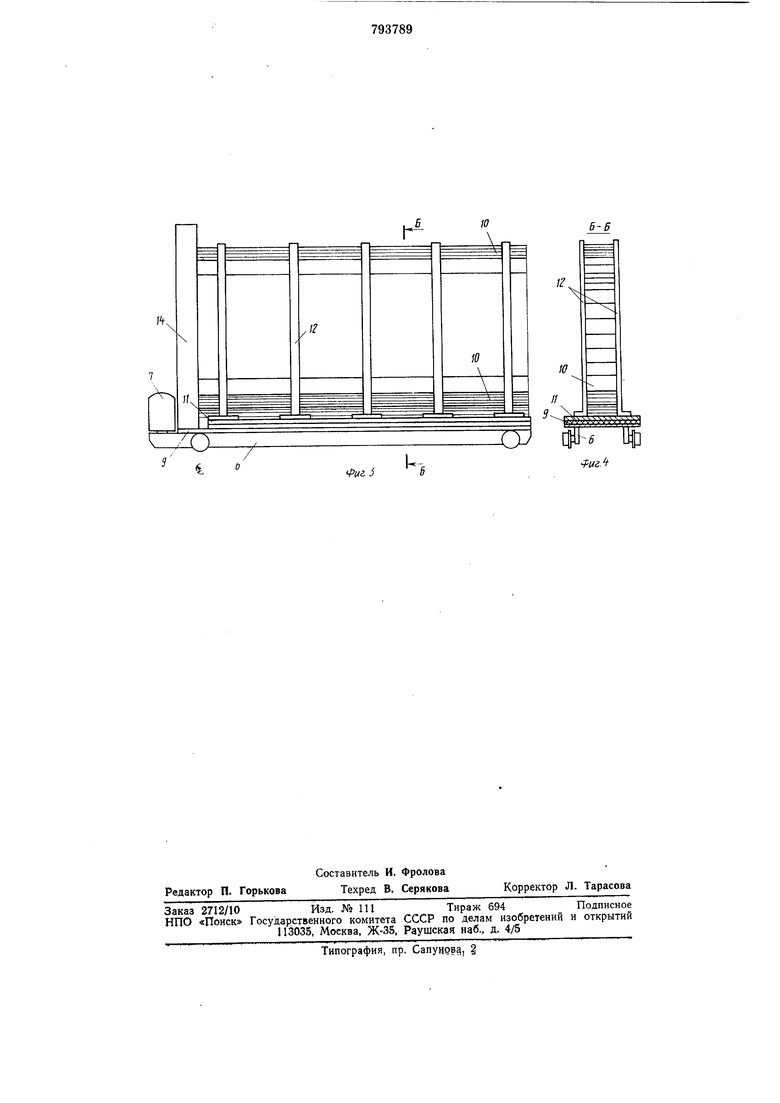

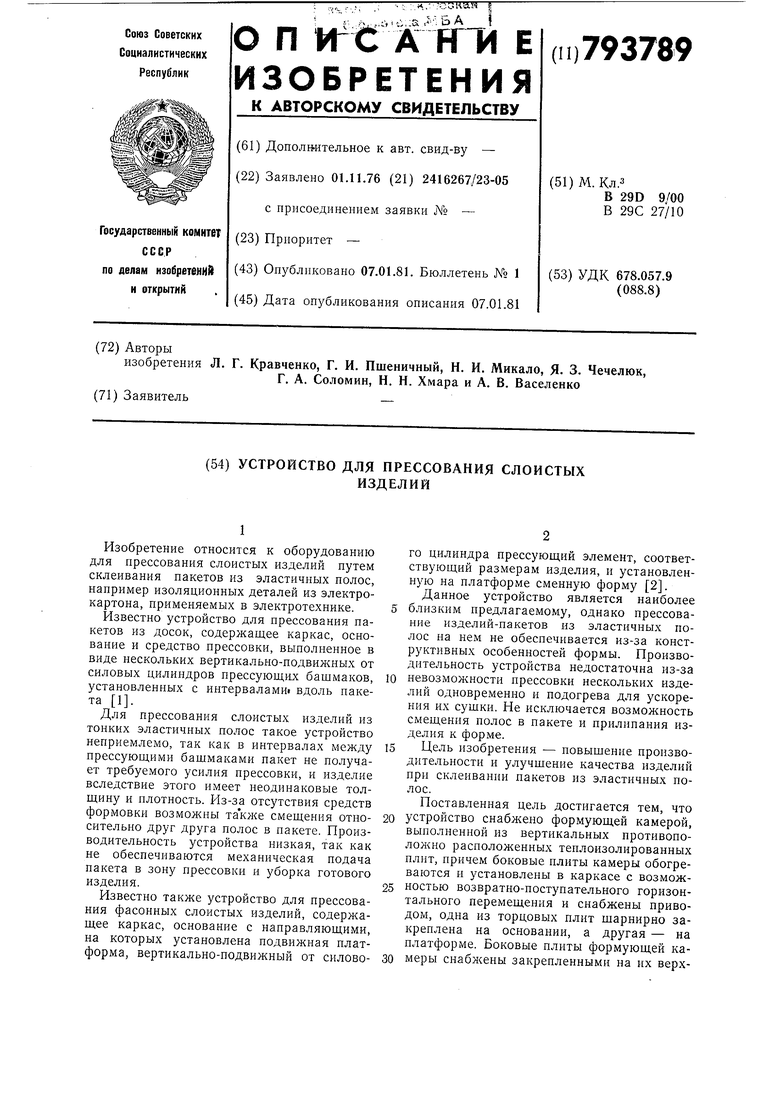

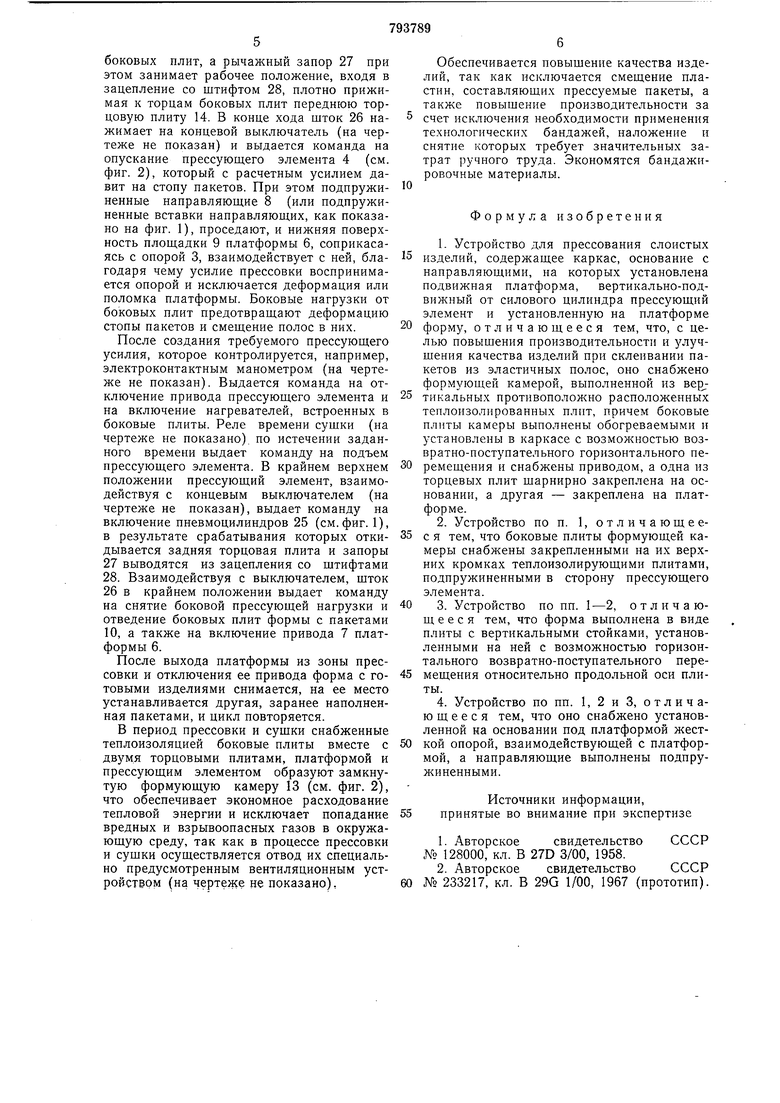

На фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - сечение по А-А фиг. 1; на фиг. 3 - платформа с установленной на ней формой и передней торцовой плитой формующей камеры, вид сбоку; на фиг. 4 - сечение по Б-Б фиг. 3.

Устройство содержит основание 1 (см. фиг. 1-2) с П-образным каркасом 2 для монтал а элементов конструкции. На основании установлена жесткая опора 3, каркас над опорой сменный, в зависимости от ширины пакета, прессующий элемент 4, выполненный в виде цельного бруса, вертикальноподвижного от силового цилиндра 5.

Над опорой 3, под прессующим элементом, размещена платформа 6, передвигаемая приводом 7 вдоль опоры но направляющим 8, установленным параллельно опоре и подпружиненным в направлении к прессующему элементу для обеспечения в период прессовки взаимодейтвия с опорой 3 площадки 9 платформы 6. На платформе установлена сменная форма (см. фиг. 3-4) для укладки друг на друга, в стопу, пакетов 10 из эластичных полос с нанесенным на них клеящим веществом.

Форма выполнена в виде плиты 11 с установленными на ней стойками 12, имеющими возможность горизонтального возвратнопоступательного перемещения относительно продольной оси плиты для предотвращения смещения пакетов относительно друг друга при укладке их в форму и пластин в пакетах в период прессовки.

Устройство снабжено охватывающей форму с пакетами формующей камерой 13 (см. фиг. 2), выполненной из вертикальных противоположно расположенных плит. Одна из торцовых плит 14 (см. фиг. 1 и 3) шарнирно закреплена на основании, а другая (передняя) - жестко закреплена на платформе 6. Боковые плиты 15 (см. фиг. 2) установлены в каркасе с возможностью возвратно-поступательного горизонтального перемещения относительно продольной оси формы и снабжены вмонтированными в них электронагревателями 16. Наружная поверхность боковых и торцовых плит снабжена теплоизолирующим покрытием 17 и защитным кожухом 18. Для перемещения боковых плит с целью создания прессующей нагрузки на боковые стороны формы указанные плиты снабжены приводом в виде винтовых пар 19, связанных с электродвигателем 20 с помощью промежуточного вала 21 и установленных на нем и концах винтов звездочек 22, соединенных цепной передачей 23. На верхних кромках боковых плит 15 установлены теплоизолирующие плиты 24, подпружиненные в сторону прессующего элемент 4.

Для плотного прилегания торцовьгх плит к кромкам боковых плит и удержания их в

поджатом состоянии на задней торцовой плите 14, установлены пневмоцилиндры 25 (см. фиг. 1), связанные щтоками 26 с рычажными запорами 27. Для обеспечения равномерного распределения тепла по высоте формующей камеры

и удаления газов из нее предусмотрено

вентиляционное устройство (на чертеже не

показано).

Устройство работает следующим образом.

Для загрузки пакетами 10 форма устанавливается на контрольно-сборочном столе (на чертеже не показан) и осуществляется регулировка расстояния между рядами стоек 12 в зависимости от ширины пакетов. Затем между стойками 12 друг на друга, в стопу, укладываются пакеты 10.

Носле загрузки форма устанавливается за передней торцовой плитой 14 на платформу 6, которая находится в исходном положении, показанном тонкими линиями на фиг. 1.

Прессующий элемент 4, выбранный соответственно щирине пакетов, поднят в крайнее верхнее положение, а боковые плиты 15 формующей камеры разведены на расстояние, обеспечивающее свободное продвижение формы. Задняя торцовая плита откинута. Штоки 26 пневмоцнлиндров 25 находятся в крайнем левом положении, и запоры 27 отведены в полол ение, показанное тонкими линиями на фиг. 1.

После установки формы на платформу включается привод 7 перемещения ее в зону прессовки, и с этого момента устройство работает в автоматическом режиме. При соприкосновении передней торцовой плиты 14 с торцами боковых плит 15 платформа останавливается. Затем включается электродвигатель 20 (см. фиг. 1, 2) и вступают в действие винтовые приводы 19 (см. фнг. 2) с помощью связанной с электродвигателем 20 механической системы. Боковые плиты 15 под действием винтовых нрнводов 19 перемещаются навстречу друг другу и, взаимодействуя со стойками 12 формы, плотно прижимаются к ним, после чего, например, с помощью концевого выключателя (на чертеже не показан) выдается команда на отключение приводов перемещения боковых плит и включение пневмоцнлиндров 25 (см. фиг. 1), в результате чего щток 26 втягивается, а задняя торцовая плита 14, щарнирно закрепленная на основании, поворачивается до плотного соприкосновения с торцами

боковых плит, а рычажный запор 27 при этом занимает рабочее положение, входя в зацепление со штифтом 28, плотно прижимая к торцам боковых плит переднюю торцовую плнту 14. В конце хода шток 26 нажимает на концевой выключатель (на чертеже не показан) и выдается команда на опускание прессующего элемента 4 (см. фиг. 2), который с расчетным усилием давит на стопу пакетов. При этом подпружиненные направляющие 8 (или подпружиненные вставки направляющих, как показано на фиг. 1), проседают, и нижняя поверхность площадки 9 платформы 6, соприкасаясь с опорой 3, взаимодействует с ней, благодаря чему усилие прессовки воспринимается опорой и исключается деформация или поломка платформы. Боковые нагрузки от боковых плит предотвращают деформацию стопы пакетов и смещение полос в них.

После создания требуемого прессующего усилия, которое контролируется, например, электроконтактным манометром (на чертеже не показан). Выдается команда на отключение привода прессующего элемента и на включение нагревателей, встроенных в боковые плиты. Реле времени сушки (на чертеже не показано), по истечении заданного времени выдает команду на подъем прессующего элемента. В крайнем верхнем положении прессующий элемент, взаимодействуя с концевым выключателем (на чертеже не показан), выдает команду на включение пневмоцилиндров 25 (см. фиг. 1), в результате срабатывания которых откидывается задняя торцовая плита и запоры 27 выводятся из зацепления со штифтами 28. Взаимодействуя с выключателем, щток 26 в крайнем положении выдает команду на снятие боковой прессующей нагрузки и отведение боковых плит формы с пакетами 10, а также на включение привода 7 платформы 6.

После выхода платформы из зоны прессовки и отключения ее привода форма с готовыми изделиями снимается, на ее место устанавливается другая, заранее наполненная пакетами, и цикл повторяется.

В период прессовки и сущки снабженные теплоизоляцией боковые плиты вместе с двумя торцовыми плитами, платформой и прессующим элементом образуют замкнутую формующую камеру 13 (см. фиг. 2), что обеспечивает экономное расходование тепловой энергии и исключает попадание вредных и взрывоопасных газов в окружающую среду, так как в процессе прессовки и сушки осуществляется отвод их специально предусмотренным вентиляционным устройством (на чертеже не показано),

Обеспечивается повышение качества изделий, так как исключается смещение пластин, составляющих прессуемые пакеты, а также повышение производительности за

счет исключения необходимости применения технологических бандажей, наложение и снятие которых требует значительных затрат ручного труда. Экономятся бандажировочные материалы.

Формула изобретения

1.Устройство для прессования слоистых изделий, содержащее каркас, основание с направляющими, на которых установлена подвижная платформа, вертикально-подвижный от силового цилиндра прессующий элемент и установленную на платформе

форму, отличающееся тем, что, с целью повышения производительности и улучшения качества изделий при склеивании пакетов из эластичных полос, оно снабжено формующей камерой, выполненной из ве,тикальных противополол но расположенных теплоизолированных плит, причем боковые плиты камеры выполнены обогреваемыми и установлены в каркасе с возможностью возвратно-поступательного горизонтального перемещения и снабжены приводом, а одна из торцевых плит шарнирно закреплена на основании, а другая - закреплена на платформе.

2.Устройство по п. 1, отличающеес я тем, что боковые плиты формующей камеры снабжены закрепленными на их верхних кромках теплоизолирующими плитами, подпружиненными в сторону прессующего элемента.

3. Устройство по пп. I-2, отличающееся тем, что форма выполнена в виде плиты с вертикальными стойками, установленными на ней с возможностью горизонтального возвратно-поступательного перемещения относительно продольной оси плиты.

4. Устройство по пп. 1, 2 и 3, отличающееся тем, что оно снабжено установленной на основании под платформой жесткой опорой, взаимодействующей с платформой, а направляющие выполнены подпружиненными.

Источники информации,

55 принятые во внимание при экспертизе

СССР

1.Авторское свидетельство № 128000, кл. В 27D 3/00, 1958.

2.Авторское свидетельство СССР № 233217, кл. В 29G 1/00, 1967 (прототип).

il

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для сборки изделий | 1975 |

|

SU729113A1 |

| Устройство для опрессовки деталей | 1977 |

|

SU640851A1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Прессующая установка для формования железобетонных изделий и ее элементы | 1991 |

|

SU1838100A3 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 1999 |

|

RU2161879C1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОБОЯ И МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ИХ ПОТОЧНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2141457C1 |

| Пресс-форма для прессования порошка | 1982 |

|

SU1066745A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1993 |

|

RU2085400C1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КАРКАСОВ ДВЕРИ | 2007 |

|

RU2427463C2 |

Авторы

Даты

1981-01-07—Публикация

1976-11-01—Подача