Изобретение относится к порошковой металлургии, в частности к способам изготовления из порошковых материалов изделий сложной формы, и может быть использовано при изготовлении изделий, на поверхности которых расположены тонкостенные и профильные ребра.

Известен способ изготовления деталей и заготовок из порошковых материалов, включающий изостатическое прессование в пресс-форме при передаче давления через эластично деформируемые материалы, например резину, полиуретан (Богоявленский К.Н. и др. Прессование деталей из порошковых материалов жидкими и эластичными средами. - Л.: ЛДНТП, 1983. С.28-29).

Недостатком этого способа является невозможность получения изделий сложной формы, так как при снятии давления эластичные материалы, у которых практически отсутствует остаточная деформация, резко восстанавливают свою изначальную форму, воздействуя на прессовку и разрушая ее. Это обусловлено тем, что эластичные материалы имеют модули упругости на несколько порядков меньше, чем металлы, и не склонны к пластической деформации. Поэтому при снятии прессующего давления технологический вкладыш из эластичного материала стремится принять форму исходного состояния. Такие свойства не позволяют использовать их для получения изделий сложной геометрии, в частности с оребренными поверхностями, так как вкладыш, взаимодействующий с поверхностью полученной прессовки, под действием накопившейся в процессе прессования упругой энергии вызывает разрушающие ее напряжения.

Наиболее близким предлагаемому является способ изготовления из порошковых материалов изделий сложной формы путем изостатического прессования в жесткой матрице при передаче давления через формообразующий технологический вкладыш из пластично деформируемого материала - парафина или воска, с последующим спеканием прессовки (Богоявленский К.Н. и др. Прессование деталей из порошковых материалов жидкими и эластичными средами. - Л.: ЛДНТП, 1983. С.29).

Недостатком известного способа является то, что при давлении более 50 Мпа происходит интенсивное объемное проникновение парафина или воска в тело прессовки, что препятствует процессу уплотняемости порошка, а также после удаления материала вкладыша приводит к повышенному трещинообразованию на ее поверхности. Указанное свойство парафина и воска делает невозможным изготовление изделий сложной формы из порошков с повышенной твердостью частиц, ограничивает рамки применяемых порошковых материалов, снижает качество изделий, а также значительно усложняет процесс извлечения прессовки из массива сдеформированного вкладыша.

Задачей изобретения является повышение качества изделий, упрощение способа и расширение его технологических возможностей.

Поставленная задача достигается тем, что в способе изготовления из порошковых материалов изделий сложной формы путем изостатического прессования в жесткой матрице при передаче давления через формообразующий технологический вкладыш из пластично деформируемого материала, с последующим спеканием, в качестве пластично деформируемого материала используют карбамид.

Кроме того, карбамид смешивают с наполнителем, имеющим более высокий модуль объемного сжатия, чем карбамид в объемном соотношении 20-60:40-80 соответственно.

Кроме того, в качестве наполнителя используют корунд. При этом технологический вкладыш изготавливают сборным.

Кроме того, формообразующие полости выполняют с уклоном боковых стенок 1-7°.

Использование карбамида позволяет расширить технологические возможности способа за счет возможности изготовления изделий сложной формы из порошковых материалов с повышенной прочностью частиц, в частности таких, на поверхности которых расположены тонкостенные и профильные ребра. Это обусловлено тем, что карбамид имеет высокую остаточную деформацию, позволяющую избежать после снятия давления резкого воздействия материала формообразующего вкладыша на прессовку и сохранить тем самым ее форму. Изготовление технологического вкладыша из карбамида позволяет выполнять формообразующие полости с требуемой степенью точности, так как карбамид и при прессовании, и при литье имеет практически нулевую усадку. Прессовки и отливки из карбамида при необходимости легко обрабатываются лезвийным инструментом, что значительно расширяет технологические возможности способа, позволяя изготавливать изделия сложной формы при штучном или мелкосерийном производстве. Кроме того, сдеформированный технологический вкладыш после получения сложной детали легко удаляется растворением карбамида в воде или возгонкой его при 200°С, что позволяет обеспечить извлечение прессовок из массива вкладыша без их повреждения и соответственно повысить качество и упростить изготовление изделий сложных форм.

Как показали эксперименты, при давлении, при котором проводят прессование деталей сложной формы из порошковых материалов с повышенной твердостью частиц (например, 700-900 Мпа при изготовлении изделий из порошка титана), карбамид переходит в квазижидкое состояние. Такое состояние технологического вкладыша обеспечивает максимально равномерное распределение статического давления - квазистатическое давление - на порошковый материал, подвергаемый прессованию, соответственно улучшается качество изделия за счет получения равномерной плотности.

Использование смеси карбамида с наполнителем, имеющим более высокий модуль объемного сжатия, чем карбамид, взятых в объемном соотношении 20-60:40-80 соответственно, позволяет повысить величину модуля упругости технологического вкладыша, приблизив ее к модулю упругости прессовки (см. таблицу 1). За счет этого повышается остаточная деформация материала вкладыша и при снятии давления уменьшается воздействие на прессовку сил упругости материала вкладыша, что предотвращает появление трещин в изделии. В смеси с наполнителем карбамид образует матричную структуру технологического вкладыша, что позволяет сохранить его способность обеспечивать условия изостатического прессования и соответственно получение качественных изделий. При увеличении содержания наполнителя содержание карбамида в смеси не позволяет сформировать матричную структуру и, как следствие, обеспечить квазижидкое состояние вкладыша. При уменьшении содержания наполнителя снижается модуль упругости вкладыша и возрастает вероятность появления трещин в прессовке при снятии давления.

SiC (карбид кремния)

3,9×106

Использование корунда в качестве наполнителя является наиболее оптимальным вариантом благодаря его уникальным физическим и химическим свойствам. Высокий модуль упругости корунда способствует снижению трещинообразующих напряжений в прессовке за счет синхронизации послеупругих деформаций в массиве сдеформированного вкладыша и в прессовке. Высокое сродство к кислороду соединения AL2О3 предотвращает во время спекания загрязнение изделий вредными примесями от оставшихся на поверхности прессовки отдельных вкраплений частиц наполнителя, обеспечивая высокое качество изделий. Кроме того, корунд не теряет свои свойства после освобождения прессовки от вкладыша, что позволяет многократно его использовать.

Изготовление технологического вкладыша сборным расширяет технологические возможности способа, так как позволяет изготовить формообразующие полости любой сложности путем обеспечения детальной проработки геометрии изделия.

Выполнение формообразующих полостей с уклоном боковых стенок 1-7° предотвращает трещинообразование в изделии в процессе снятия давления. Уклон более 7° приводит к неоправданному повышению технологического припуска, а менее 1° - увеличивает трещинообразование.

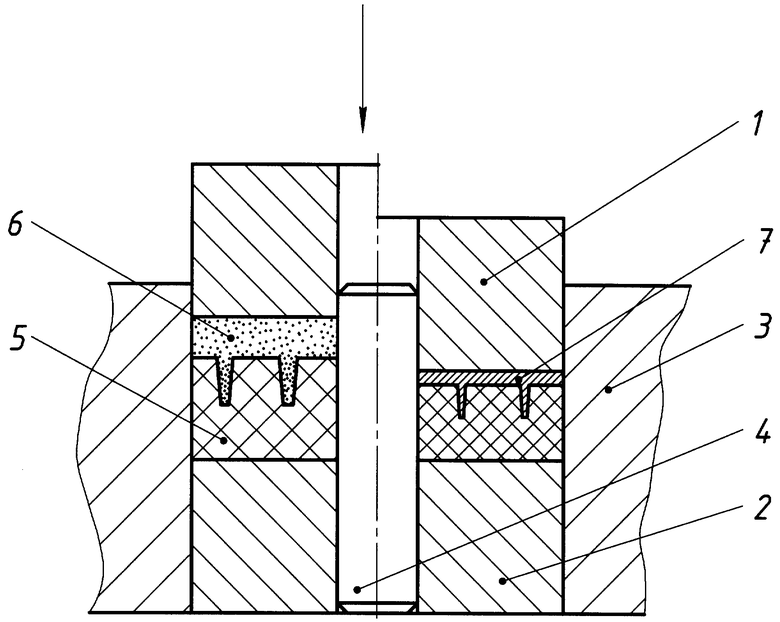

На чертеже представлено устройство для осуществления предлагаемого способа при положении элементов в исходном состоянии (слева) и при положении элементов после прессования (справа), общий вид.

Устройство включает верхний 1 и нижний 2 жесткие пуансоны, матрицу 3, центральный стержень 4 и формообразующий пластично деформируемый технологический вкладыш 5. Между верхним 1 и нижним 2 пуансонами расположены: в исходном состоянии - шихта 6, после прессования - прессовка 7.

Способ осуществляют следующим образом.

Пример 1. Для изготовления элемента рабочего колеса с лопатками центробежного насоса, имеющего наружный диаметр 80 мм, толщину несущего диска 2 мм и лопатки высотой 6 мм с минимальным сечением 1,2 мм берут шихту состава: медь - 6%, олово - 2%, титан - основа. В матрицу 3 устанавливают пуансон 2, стержень 4 и технологический вкладыш 5 из карбамида. Шихту 6 засыпают в формообразующие полости технологического вкладыша 5, выполненные с уклоном боковых стенок 5°, и на его поверхность. Вкладыш предварительно изготавливают из карбамида литьем или формуют при давлении 300 Мпа. При изготовлении вкладыша учитывают величину изменения размеров формообразующих пазов в процессе проведения прессования. После установки верхнего пуансона 1 проводят прессование при давлении 800 Мпа. Извлечение готовой прессовки 7 из массы технологического вкладыша производят растворением карбамида в воде. Плотность полученной прессовки составила 4,2 г/см3, что соответствует остаточной пористости 9-11% при твердости НВ 120. Вакуумное спекание спрессованных заготовок проводят при 1100°С и выдержке в течение 2 часов. После спекания плотность изделия составила 4,3-4,4 при твердости НВ 180-200.

Примеры 2-4. Аналогично описанному выше изготавливали такое же изделие, но в качестве пластично деформируемого материала для технологического вкладыша использовали смесь карбамида с корундом, смесь карбамида с карбидом кремния и смесь карбамида с карбидом вольфрама, взятых в объемном соотношении 30-70 соответственно, а также выполняли формообразующие полости с уклоном боковых стенок 5°. Трещиностойкость полученных изделий показана в таблице 2.

Примеры 5-19. Аналогично примерам 2-4 изготавливали такое же изделие, но в качестве пластично деформируемого материала для технологического вкладыша использовали смеси карбамида с корундом, карбамида с карбидом кремния и карбамида с карбидом вольфрама, взятые в различных объемных соотношениях, а также выполняли формообразующие полости с различным уклоном боковых стенок. Трещиностойкость полученных изделий показана в таблице 2.

Как видно из таблицы, выполнение вкладыша из смесей карбамида и наполнителей позволяет по сравнению с вкладышем, изготовленным из карбамида, повысить трещиностойкость изделия. При увеличении содержания наполнителя в смеси (примеры 14-16) трещиностойкость достаточно высока, но при этом не обеспечивается достижение равной плотности по всему телу изделия (плотность различных частей тела полученной прессовки меняется от 3,9 до 4,2 г/см3). При уменьшении содержания наполнителя снижается трещиностойкость (примеры 11-13). При уменьшении уклона боковых стенок формообразующих полостей трещиностойкость возрастает (примеры 14-19).

Как видно из анализа данных таблиц 1 и 2, суммарная площадь трещин (см. таблицу 2) при различных наполнителях находится в обратной зависимости от модуля упругости прессовки (отпрессованной смеси) (см. таблицу 1). Наименьшие площади трещин наблюдаются у смесей карбамида с карбидом вольфрама, однако из-за высокой стоимости вольфрама предпочтителен корунд.

Пример 20 (по прототипу). Аналогично примеру 1 изготавливали такое же изделие, но в качестве пластично деформируемого материала использовали парафин. В результате полученные спрессованные заготовки имели форму, непригодную для дальнейшего использования из-за сильного проникновения парафина в поверхностный слой прессовки.

Таким образом, по сравнению с прототипом предлагаемый способ позволит расширить технологические возможности способа за счет возможности получения изделий сложной формы из порошковых материалов с повышенной твердостью частиц с расположенными на их поверхности тонкостенными и профильными ребрами, повысить качество получаемых изделий за счет получения равномерной плотности изделия с повышенной трещиностойкостью, а также упростить способ за счет удаления карбамида растворением или возгонкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ ХОЛОДНЫХ РАБОТ | 2004 |

|

RU2270879C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СПЛАВОВ TiHfNi | 2019 |

|

RU2705487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА С ОБЪЕМНОЙ НАНОСТРУКТУРОЙ | 2009 |

|

RU2412020C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления из порошковых материалов изделий сложной формы. Может использоваться при изготовлении изделий, на поверхности которых расположены тонкостенные и профильные ребра. Порошковый материал подвергают изостатическому прессованию в жесткой матрице при передаче давления через формообразующий технологический вкладыш. Вкладыш выполнен из пластично деформируемого материала - карбамида или смеси карбамида и наполнителя, имеющего более высокий модуль упругости, чем карбамид, в объемном соотношении 20-60:40-80 соответственно. Во вкладыше выполнены формообразующие полости с уклоном боковых стенок 1-7°. Способ позволяет повысить качество изделий, расширить его технологические возможности. 2 з.п. ф-лы, 2 табл., 1 ил.

| БОГОЯВЛЕНКСКИЙ К.Н | |||

| и др | |||

| Прессование деталей из порошковых материалов жидкими и эластичными средами | |||

| - Л.: ЛДНТП, 1983, с.28-29 | |||

| Пресс-форма для прессования изделий сложной формы из порошков | 1987 |

|

SU1502195A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1977 |

|

SU703237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ПОЛОСТЯМИ | 0 |

|

SU357031A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2009-03-20—Публикация

2007-02-05—Подача