Изобретение относится к вибрационному транспортированию, реализуемому при чисто продольных колебаниях горизонтальной плоской поверхности, и может быть использовано для перемещения материалов в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с полки на полку, например, в камерных многополочных вибросушилках.

Известен вибрационный конвейер (см. патент US 5131525, В65G 27/20), выполненный в виде вибрационного генерирующего устройства, расположенного между концами лотка и включающего в себя двигатель, приводящий в движение две пары вращающихся в противоположные стороны дебалансов со скоростями, отличающимися в два раза, при этом за счет вращения дебалансов с одинаковыми скоростями, но в противоположных направлениях, происходит уравновешивание вертикальных составляющих, а за счет разных скоростей вращения дебалансов создается негармоническое равноамплитудное воздействие дебалансов на лоток, в результате которого обратный ход лотка проходит с большими скоростями и материал проскальзывает по лотку, причем прямой ход лотка идет при малых скоростях и материал перемещается вместе с лотком.

Недостатками являются низкий коэффициент полезного действия, так как часть энергии привода тратится на гашение вертикальных составляющих вибрации, невозможность использования устройства с одним вибрационным механизмом в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с лотка на лоток.

Известен инерционный конвейер (см. а.с.SU №994364, В65G 27/12), содержащий желоб, установленный на роликах, привод, включающий электродвигатель, муфту, редуктор с эксцентриковым валом и шатунами, насаженными на концы качающегося вала, двух тяг, соединяющих шатуны редуктора с желобом конвейера.

Недостатками являются низкий коэффициент полезного действия, так как часть энергии привода тратится на гашение вертикальных составляющих вибрации, невозможность использования устройства с одним вибрационным механизмом в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с лотка на лоток.

Задачей изобретения является повышение коэффициента полезного использования энергии привода и обеспечение возможности применения устройства с одним вибрационным механизмом в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с лотка на лоток.

Технический результат достигается тем, что в устройстве вибрационного перемещения, содержащего тяги, шатуны, привод, лотки стойками объединены в две секции, при этом лотки одной секции располагаются между лотками другой, и обе секции на стойках с ползунами установлены на раме, а также шарниро, с помощью тяг, штоков и шатунов соединены с пальцами, эксцентрично закрепленными на паре дисков, приводимых в движение двигателем, при этом штоки поддерживаются в вертикальном положении гильзами и имеют возможность совершать вертикальные возвратно-поступательные движения, секции лотков - в горизонтальной плоскости, а концы тяг - по вертикальной и горизонтальной осям, производительность устройства изменяется от нуля до максимальной при увеличении безразмерного параметра K=(d+r-c)/b от нуля до единицы (по абсолютной величине) и снижается до нулевой при дальнейшем увеличении параметра К до l/b-1 (по абсолютной величине), а при К>/l/b-1/ кинематическая схема механизма не может быть реализована, где d - длина штока; r - длина шатуна; с - расстояние от центра диска до места крепления тяг к лоткам и b - эксцентриситет закрепления пальца на диске.

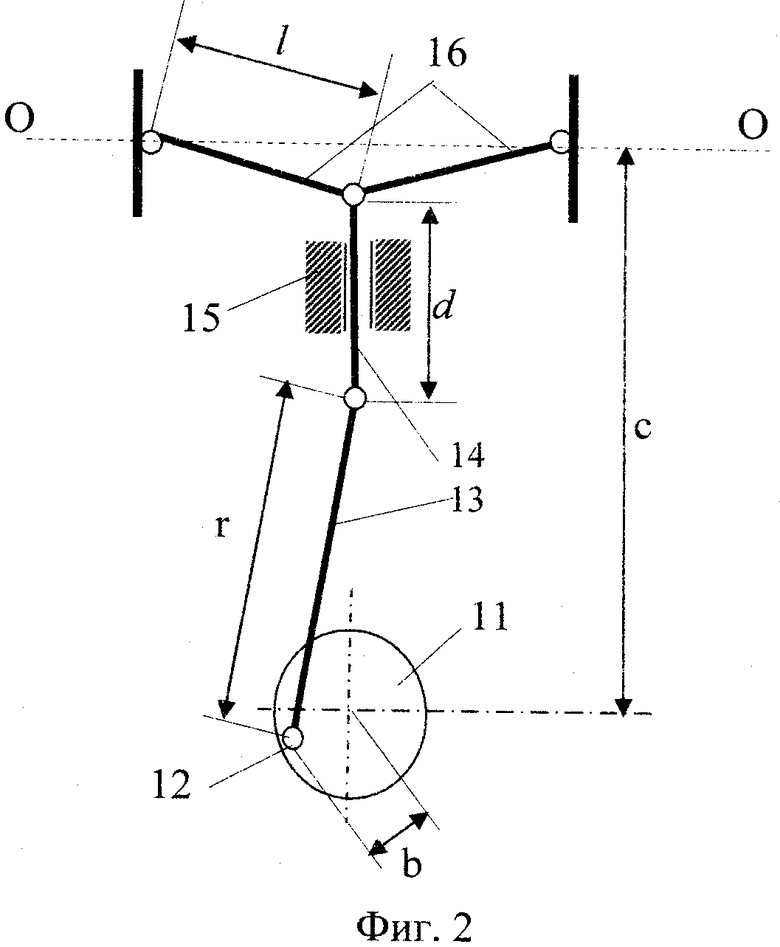

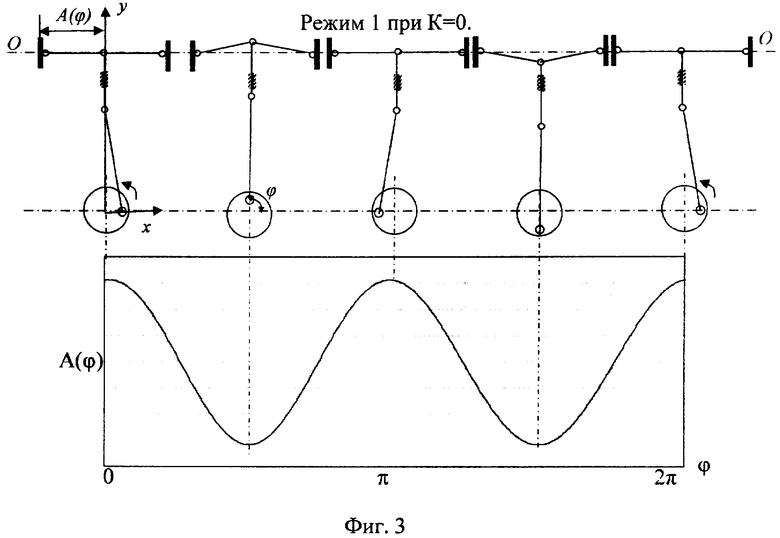

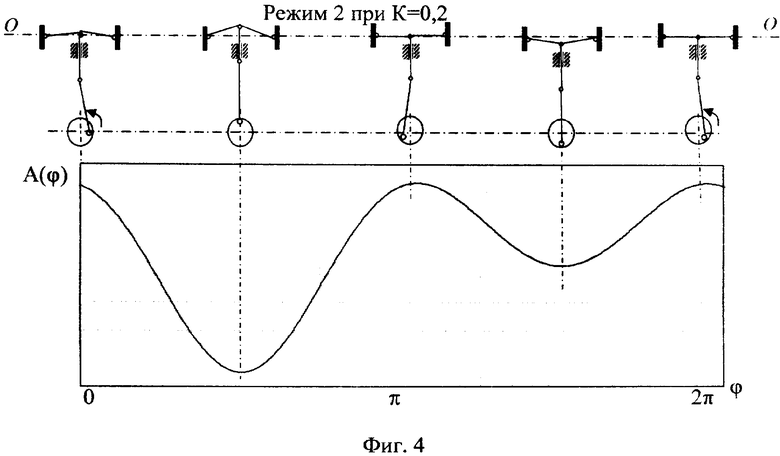

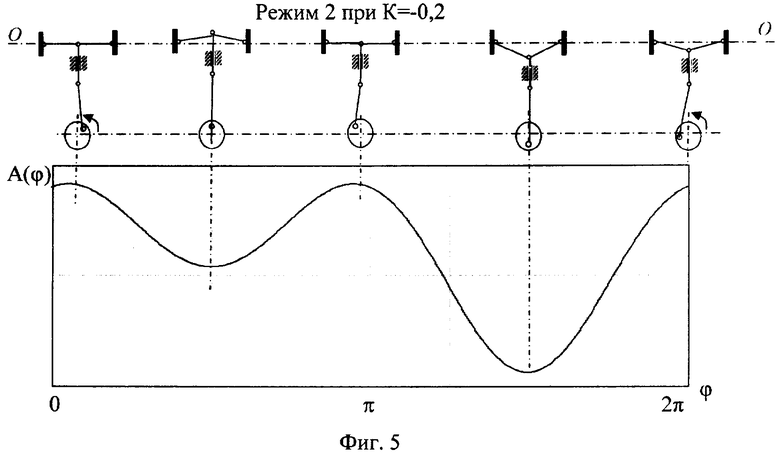

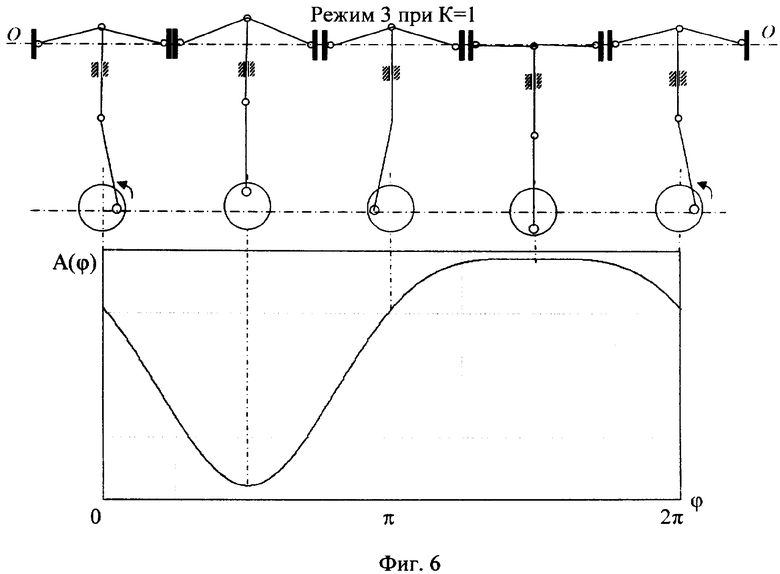

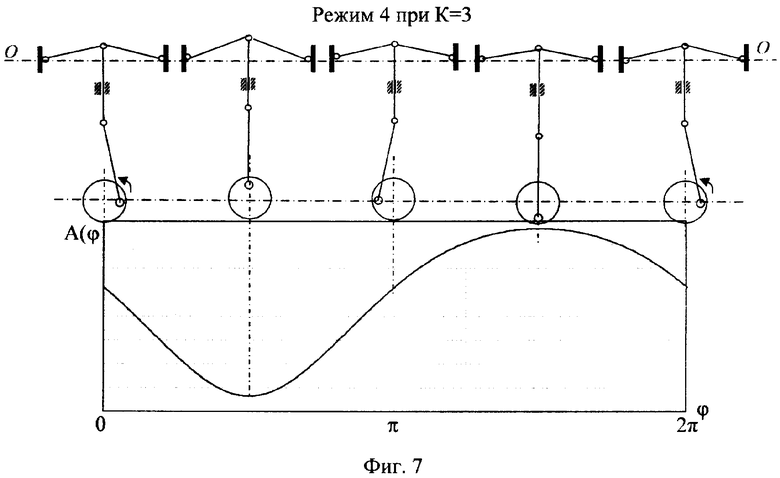

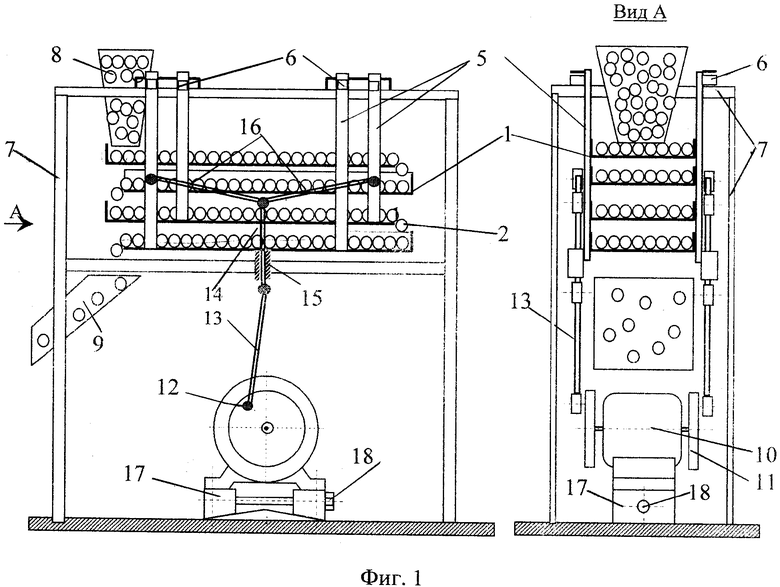

На фиг.1 показана схема предлагаемого устройства, на фиг.2 - кинематическая схема вибрационного механизма, на фиг.3-7 показаны зависимости перемещения лотка по горизонтальной оси А(ϕ) от угла поворота ϕ при различных режимах и значениях безразмерного параметра К.

Устройство вибрационного перемещения (см. фиг.1 и 2) содержит плоские горизонтальные лотки 1 с перемещаемым материалом 2, объединенные в две секции 3 и 4, при этом лотки одной секции располагаются между лотками другой, и обе секции шарнирно соединены с вибрационным механизмом и на четырех стойках 5 с ползунами 6 подвешены на раме 7. На раме 7 установлены также питающий бункер 8 и лоток 9. Вибрационный механизм включает: двигатель 10, соединенный с эксцентриковым механизмом, состоящим из диска 11, на котором эксцентрично относительно его центра закреплен палец 12, шарнирно связанный с ним и между собой шатун 13 длиной r, штока 14 длиной d, поддерживаемого в вертикальном положении гильзой 15, и тяг 16, при этом расстояние от центра диска до места крепления тяг к лоткам равно с. Крепежные болты двигателя 10 проходят через призмы 17, стягиваемые регулировочным болтом 18, и фиксируются на раме 7.

Устройство вибрационного перемещения работает следующим образом.

Двигатель 10 сообщает вращательное движение диску 11 с пальцем 12, имеющим относительно оси диска эксцентриситет b, при этом вращательное движение диска 11 посредством шатуна 13 преобразуется в возвратно-поступательное вертикальное движение штока 14, фиксируемое вертикальной гильзой 15. Шток 14 посредством тяг 16 передает возвратно-поступательное движение секциям 3 и 4 плоских горизонтальных лотков 1. При этом тяги 16 преобразуют возвратно-поступательное вертикальное движение штока в горизонтальные возвратно-поступательные движения секций лотков. Секции лотков благодаря их подвеске на ползунах 6, установленных в раме 7, имеют возможность перемещения только в горизонтальной плоскости. При этом секции 3 и 4 колеблются в противофазе. Благодаря этому материал 2, подлежащий транспортированию, перемещается от одного конца горизонтального плоского лотка к другому и пересыпается на нижерасположенный горизонтальный плоский лоток, принадлежащий другой секции, которая совершает противофазные колебания и перемещает материал в направлении, противоположном вышерасположенному горизонтальному плоскому лотку.

Горизонтальное перемещение материала на предлагаемом устройстве осуществляется за счет генерирования и передачи на секции горизонтальных плоских лотков асимметрической негармонической силы, создаваемой эксцентриковым механизмом вибропривода, который, благодаря своим геометрическим параметрам, способен генерировать асимметрические негармонические колебания.

Математическое моделирование предлагаемого устройства позволило выделить четыре режима его функционирования, определяемые максимальным и минимальным отклонениями верхней точки штока относительно горизонтальной оси, проходящей через точки крепления тяг к лоткам, и отличающиеся характером зависимости кинематических и динамических параметров механизма во времени, при этом во всех зонах на зависимости перемещения лотка по горизонтальной оси от времени наблюдаются экстремумы при ±0,5π·n (n - нечетное число). Соотношение максимального и минимального отклонений верхней точки штока относительно горизонтальной оси O-O, проходящей через точки крепления тяг к лоткам, отражается безразмерным параметром K=(d+r-c)/b, который может изменять свои значения в пределах от K=-(l/b-1) до K=(l/b-1).

Параметру К=0, что наблюдается при d+r=с, соответствует геометрически симметричный режим (фиг.3), при котором механизм генерирует гармоническую вибрационную силу, лотки за один оборот диска совершают два равноамплитудных колебания и транспортирование материала отсутствует. В этом режиме на графике зависимости перемещения лотка по горизонтальной оси от угла поворота пальца (продемонстрированы два колебания, совершаемые за один оборот диска и при которых верхняя точка штока будет попеременно находиться в крайнем верхнем и нижнем положениях на равном расстоянии над и под горизонтальной осью, проходящей через точки крепления тяг к стойкам (ось O-O на фигурах 2-7).

Остальные режимы характеризуются негармоническим воздействием на лоток, при котором происходит вырождение колебаний, совершаемых лотками за один оборот.

В режиме 2, наблюдаемом в интервале К=0...±1, правый и левый шарниры тяг, а вместе с ними и секции горизонтальных плоских лотков, совершают противофазные колебания, благодаря чему материал на двух соседних лотках перемещается в противоположных направлениях. При подъеме двигателя, осуществляемого с помощью регулировочного болта 18, в результате изменения расстояния с между осью диска 9 и осью О-О параметр К увеличивается, а крайние верхнее и нижнее положения верха штока будут подниматься вверх. При этом одно колебание не изменит свою амплитуду, а у второго происходит уменьшение амплитуды, и оно, по мере увеличения параметра К от 0 до 1, вырождается. На фиг.4 приведена зависимость перемещения лотка А(ϕ) по горизонтальной оси O-O от угла поворота пальца ϕ при значениях безразмерного параметра К=0,2. Как видно из приведенного графика, колебания лотков стали асимметричны. Во время роста скорости движения лотка (при ϕ=0→π/2) сила ускорения превышает силу трения материала о лоток и материал с возрастающей скоростью проскальзывает относительно поверхности лотка. При последующем резком замедлении скорости лотка (при ϕ=π/2→π) сила трения материала о лоток изменяет свое направление на противоположное, скорость проскальзывания материала снижается, и в момент равенства сил замедления и трения (при ϕ≈π) проскальзывание материала прекращается, и он начинает двигаться вместе с лотком, совершая прямой ход. В интервале ϕ≈π...2π наблюдается второе колебание лотка, у которого амплитуда и ускорения меньше и соответственно проскальзывания материала будут совершаться при малых значениях параметра К, а при значениях, приближающихся к 1, проскальзывания материала будут отсутствовать. По этой причине производительность устройства вибрационного перемещения, по мере приближения параметра K к 1, будет расти от нуля до максимальной. При опускании двигателя будут наблюдаться аналогичные закономерности, но при этом зависимость перемещения лотка А(ϕ) по горизонтальной оси O-O от угла поворота пальца ϕ будет зеркальной (это проиллюстрировано на фиг.5), и направление перемещения материала по лоткам изменится на противоположное.

В критическом режиме, соответствующем значениям К=±1, происходит исчезновение одного колебания, период оставшегося колебания увеличивается в два раза. При d+r-c=b параметр К=1 и крайнее нижнее положение верха штока совпадет с осью O-O, а при d+r-c=-b параметр К=-1 и крайнее верхнее положение верха штока совпадет с осью O-O. В течение обратного хода при ϕ=π...2π и К=1, как это видно из графика зависимости перемещения лотка А(ϕ) по горизонтальной оси O-O от угла поворота пальца ϕ (фиг.6), второе колебание отсутствует и материал перемещается вместе с лотками. Скорость виброперемещения в этом режиме достигает максимальных значений и динамические условия работы механизма близки к оптимальным. Этот режим рекомендуется для практического использования.

Последний 4 режим соответствует значениям К=±[1...(l/b-1)]. В нем, по мере увеличения значения К (по абсолютной величине), крайние верхнее и нижнее положения верха штока находятся выше оси O-O (при К>1) или ниже оси O-O (при К<-1). В обоих случаях происходит уменьшение амплитуды и ускорений оставшегося колебания, скорость виброперемещения снижается, а динамические условия работы механизма ухудшаются. При достаточно малых амплитудах силы ускорения и замедления станут меньше силы трения материала о лоток и перемещение материала прекратится. На фиг.7 приведена зависимость перемещения лотка по горизонтальной оси O-O А(ϕ) от угла поворота пальца ϕ при значениях безразмерного параметра К=3. Этот режим не рекомендуется для практического использования по причине ухудшенных динамических условий работы механизма.

При К=/l/b-1/ произойдет вырождение второго колебания, а при К>/l/b-1/ кинематическая схема механизма не может быть реализована.

Производительность устройства вибрационного перемещения регулируется изменением безразмерного параметра К. В предлагаемом устройстве для этих целей предусматривается изменение расстояния от центра диска до места крепления тяг к лоткам с, осуществляемого с помощью регулировочного болта 18. Возможны варианты регулировки производительности изменением длины шатуна r, эксцентриситета b и штока d.

Повышение коэффициента полезного действия вибровозбудителя горизонтальных колебаний достигается путем использования эксцентриковой конструкции, при этом в отличие от известных конструкций не требуется расхода энергии на создание вертикальных составляющих колебательных движений рабочего органа, а виброперемещение материала осуществляется за счет асимметрии периодической силы, воздействующей на транспортирующий орган.

Обеспечение возможности применения устройства с одним вибрационным механизмом в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с лотка на лоток, достигается обеспечением на предлагаемом устройстве виброперемещения материала во взаимно противоположных направлениях на соседних лотках.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОЛОЧНОЕ УСТРОЙСТВО ВИБРАЦИОННОГО ПЕРЕМЕЩЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2008 |

|

RU2378174C1 |

| МНОГОСЕКЦИОННАЯ ВИБРАЦИОННАЯ СУШИЛКА ДЛЯ САХАРА-ПЕСКА | 2011 |

|

RU2460025C1 |

| Махолет | 2017 |

|

RU2655582C1 |

| ДВИЖИТЕЛЬ СУДНА | 2005 |

|

RU2285634C1 |

| СПОСОБ ВОЗБУЖДЕНИЯ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ СИЛОВЫХ ФАКТОРОВ С РЕГУЛИРУЕМЫМИ ПАРАМЕТРАМИ | 2015 |

|

RU2578257C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ЗАКОНА МЕХАНИЧЕСКИХ КОЛЕБАНИЙ СИЛОВЫХ ФАКТОРОВ В ЦЕНТРОБЕЖНОМ ВИБРОВОЗБУДИТЕЛЕ | 2015 |

|

RU2584850C1 |

| Установка для вибрационной обработки деталей | 1990 |

|

SU1781001A1 |

| Вибрационный конвейер | 1976 |

|

SU615005A1 |

| Вибрационный транспортер | 1975 |

|

SU763217A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ П.А.БРАГИНА | 1992 |

|

RU2071831C1 |

Изобретение относится к вибрационному транспортированию и может быть использовано для перемещения материалов в многополочных транспортно-технологических конструкциях. Устройство вибрационного перемещения содержит раму, тяги, шатуны, привод, лотки, стойки с роликами и гильзы. Лотки стойками объединены в две секции и лотки одной секции располагаются между лотками другой. Обе секции на стойках с ползунами установлены на раме и шарнирно, с помощью тяг, штоков и шатунов соединены с пальцами, эксцентрично закрепленными на паре дисков, приводимых в движение двигателем. Штоки поддерживаются в вертикальном положении гильзами и совершают вертикальные колебания, секции лотков имеют возможность совершать возвратно-поступательные движения в горизонтальной плоскости, а концы тяг - по вертикальной и горизонтальной осям. Производительность устройства изменяется от нуля до максимальной при увеличении безразмерного параметра K=(d+r-c)/b от нуля до единицы (по абсолютной величине) и снижается до нулевой при дальнейшем увеличении параметра К до l/b-1 (по абсолютной величине), где d - длина штока; r - длина шатуна; с - расстояние от центра диска до места крепления тяг к лоткам и b - эксцентриситет закрепления пальца на диске. Изобретение позволяет обеспечить повышение коэффициента полезного использования энергии привода и возможность применения устройства с одним вибрационным механизмом в многополочных транспортно-технологических конструкциях, реализующих последовательное перемещение материала с лотка на лоток. 7 ил.

Устройство вибрационного перемещения, содержащее тяги, шатуны, привод, отличающееся тем, что лотки стойками объединены в две секции, при этом лотки одной секции располагаются между лотками другой и обе секции на стойках с ползунами установлены на раме, а также шарнирно, с помощью тяг, штоков и шатунов соединены с пальцами, эксцентрично закрепленными на паре дисков, приводимых в движение двигателем, причем штоки поддерживаются в вертикальном положении гильзами и имеют возможность совершать вертикальные возвратно-поступательные движения, при этом секции лотков перемещаются в горизонтальной плоскости, а концы тяг - по вертикальной и горизонтальной осям, производительность устройства изменяется от нуля до максимальной при увеличении безразмерного параметра K=(d+r-c)/b от нуля до единицы (по абсолютной величине) и снижается до нулевой при дальнейшем увеличении параметра K до l/b-1 (по абсолютной величине), где d - длина штока; r - длина шатуна; с - расстояние от центра диска до места крепления тяг к лоткам и b - эксцентриситет закрепления пальца на диске.

| Инерционный конвейер | 1981 |

|

SU994364A1 |

| 1979 |

|

SU825410A1 | |

| US 6398013 В1, 04.06.2002 | |||

| US 2002157924 А1, 31.10.2002. | |||

Авторы

Даты

2008-12-20—Публикация

2007-02-16—Подача