Изобретение относится к машиностроению и может быть предназначено для отде- лочно-зачистной и упрочняющей обработки деталей машин и приборов.

Известно устройство для вибрационной обработки, состоящее из основания, на котором упруго установлен тороидальный контейнер и вибратор в виде регулируемого

кривошипа, смонтированный на вертикальном валу, посаженном в сферическом подшипниковом узле.

Недостатком известного устройства является несовершенность конструкции механизма установки необходимой амплитуды колебаний контейнера при помощи упорных винтое. Такое конструктивное решение

не позволяет регулировать амплитуду колебаний контейнера на ходу, в процессе обра- боткзи деталей.

Известно устройство для отделения обрабатываемых деталей от абразива, содержащее тороидальный контейнер, в который после окончания цикла вибрационной обработки деталей при помощи подъемно-транспортного механизма устанавливают винтовую сепарирующую направляющую.

Недостатком известного устройства является то, что использование переносного сепарирующего устройства и специального подъемно-транспортного механизма для его установки: во-первых, усложняет конструкцию, во-вторых, возрастают габариты, а значит и занимаемая такими установками производственная площадь.

Наиболее близким к изобретению по технической сущности является установка для вибрационной обработки деталей, представляющая собой смонтированный на амортизаторах кольцевой контейнер с наклонным лотком для подъема загрузки, поворотное сепарирующее устройство с двумя решетками и источник колебаний.

Недостатками известной установки для вибрационной обработки деталей являются

-неуправляемый в процессе работы де- балансный привод, что не позволяет изменять амплитуду колебаний контейнера по ходу технологического процесса;

-наклонный лоток неподвижно связан с контейнером, в результате чего в процессе обработки загрузка непрерывно поднимается по лотку и сваливается обратно в контейнер, что отрицательно сказывается на интенсивности процесса, т.к. за наклонным лотком образуется зона низкого давления в среде, а перед лотком скорость ингредиентов снижается;

-поворот сепарирующего устройства не механизирован.

Эти недостатки приводят к снижению производительности обработки и, кроме того, не позволяют использовать известное устройство в автоматизированных комплексах.

Целью изобретения является повышение производительности процесса обработки.

Это достигается тем, что в устройстве для вибрационной обработки, содержащем основание, на котором при помощи шарниров и пружин установлен кольцевой торои- дэльный контейнер с поворотным сепарирующим устройством, вибратор в виде регулируемо го кривошипа, корпус сферического подшипника кривошипа при помощи цапф шарнирно связан с ползунами, подвижно соединенными при помощи тяги с кареткой, шарнирно соединенной при помощи второй тяги с ползунами, несущими противовесы, причем между фланцами корпуса привода и каретки установлены пружины, а между фланцами каретки, которая свободно соединена с корпусом привода, подвижно расположены ролики, посредством вилки подвижно связанные с винтом,

0 приводимым в движение шаговым электродвигателем.

Сепарирующее устройство выполнено в виде прилегающих к поверхности контейнера перфорированных лотков, которые при

5 помощи кронштейнов с пальцами подвижно связаны с винтовыми пазами направляющего цилиндра и поводками, жестко соединенными со штоком пневмоцилиндра, при этом угол подъема винтового паза и угол между

0 лотком и плоскостью, перпендикулярной оси контейнера, находится в пределах величины угла наклона вектора абсолютной скорости среды к такой же плоскости на минимальных и максимальных технологиче5 ских режимах.

Кроме того, в устройстве с целью увеличения долговечности пружин, установленных между контейнером и основанием, их оси расположены в плоскости траектории

0 движения точки пересечения оси пружины с наружной поверхностью контейнера и совпадают с большой осью эллипса-траектории.

Выполнение привода в виде регулируе5 мого кривошипа, у которого корпус сферического подшипника и уравновешивающие его противовесы при помощи тяг шарнирно соединены с кареткой, свободно установленной на корпусе привода и перемещаю0 щейся относительно него (корпуса подшипника) при помощи роликов, передачи винт-гайка и шагового двигателя, обеспе- чивает плавное . программное регулирование амплитуды колебаний торо5 идального контейнера в процессе обработки деталей без остановки устройства.

Установка между фланцем корпуса привода и фланцем каретки пружин сжатия снижает к минимуму действие динамических

0 нагрузок на ролики и передачу винт-гайка механизма управления амплитудой угловых колебаний контейнера.

Снабжение устройства сепаратором о виде прилегающих к поверхности контейне5 ра перфорированных лотков, которые при помощи кронштейнов с пальцами подвижно связаны с винтовыми пазами направляющего цилиндра и поводками, жестко соединенными со штоками пневмоцилиндра, причем угол подъема винтового паза и угол между

лотком и плоскостью, перпендикулярной оси контейнера, находится в пределах величины угла наклона вектора абсолютной скорости среды к такой же плоскости на минимальных и максимальных технологических режимах, позволяет производить разделение деталей и гранул рабочей среды, транспортирование деталей в тару, а затем и загрузку новой партии деталей без остановки устройства, что повышает производительность процесса обработки.

Предлагаемый угол наклона перфорированных лотков создает наиболее оптимальные условия с минимальным сопротивлением для вхождения лотков в рабочую среду при их опускании и для перемещения среды по лотку при ее сепарации.

Повышению долговечности пружин и надежности устройства в целом способствует установка пружин таким образом, чтобы их оси находились в плоскости траектории движения точки пересечения оси пружин с наружной поверхностью контейнера. Если установить пружины вертикально, то их оси будут совершать сложное движение конуэ и витки будут испытывать объемные деформации. Поскольку траекториями движения точек поверхности контейнера являются наклонные к горизонтальной плоскости эллипсы, поэтому, если установить пружины так, чтобы их оси были в плоскости траектории движения точки пересечения оси пружины с наружной поверхностью контейнера и совпадали с большой осью эллипса-траектории, то оси пружин будут осуществлять незначительные колебания в плоскости траектории, а пружины в основном будут испы- тывать осевую деформацию и в незначительной степени боковую, изгибающую деформацию. Таким образом существенно улучшаются условия эксплуатации пружин, что способствует увеличению их долговечности работы.

Известны установки тороидальные GLS-100 фирмы Trowol (Швейцария) и WS- 100 фирмы Wibro (Англия), состоящие из основания, корпуса, опорных винтовых пружин, контейнера, вертикально расположенного мотора-вибратора с регулируемыми дебалансами.

Недостатками известных вибрационных станков с тороидальным контейнером являются их ограниченная гибкость при изменении условий обработки, так как отсутствуют технические решения по автоматизации регулирования амплитуды колебаний контейнера и эффективные управляемые средства сепарации.

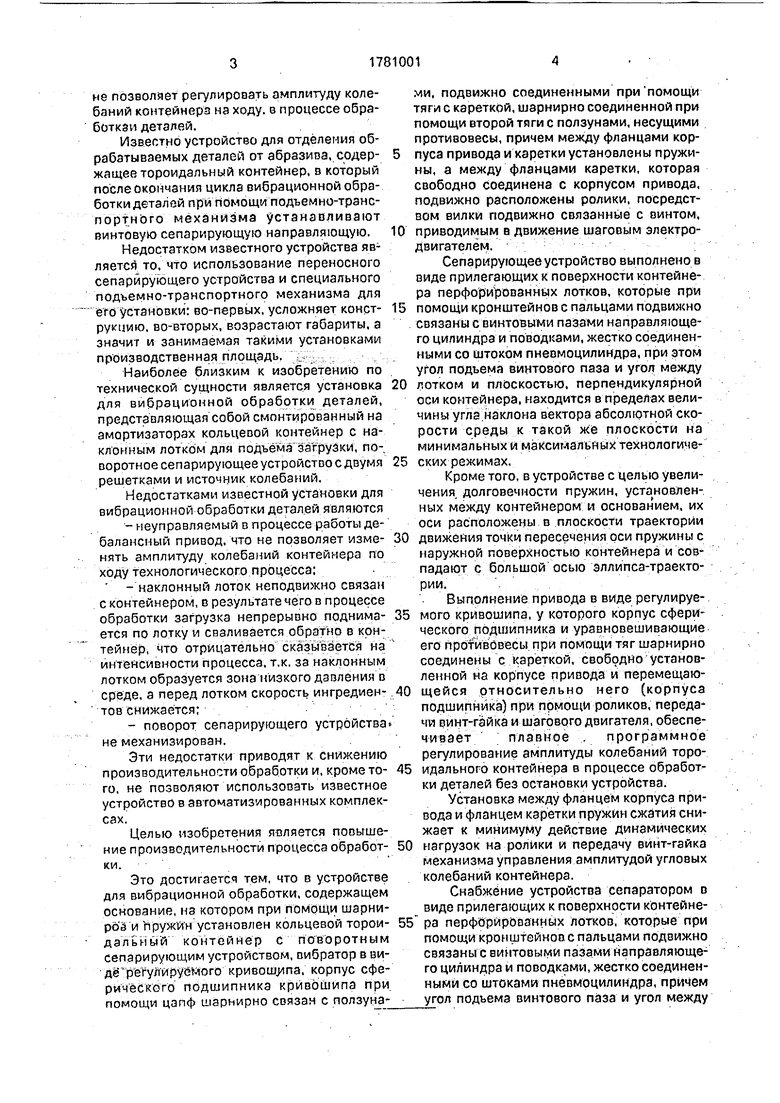

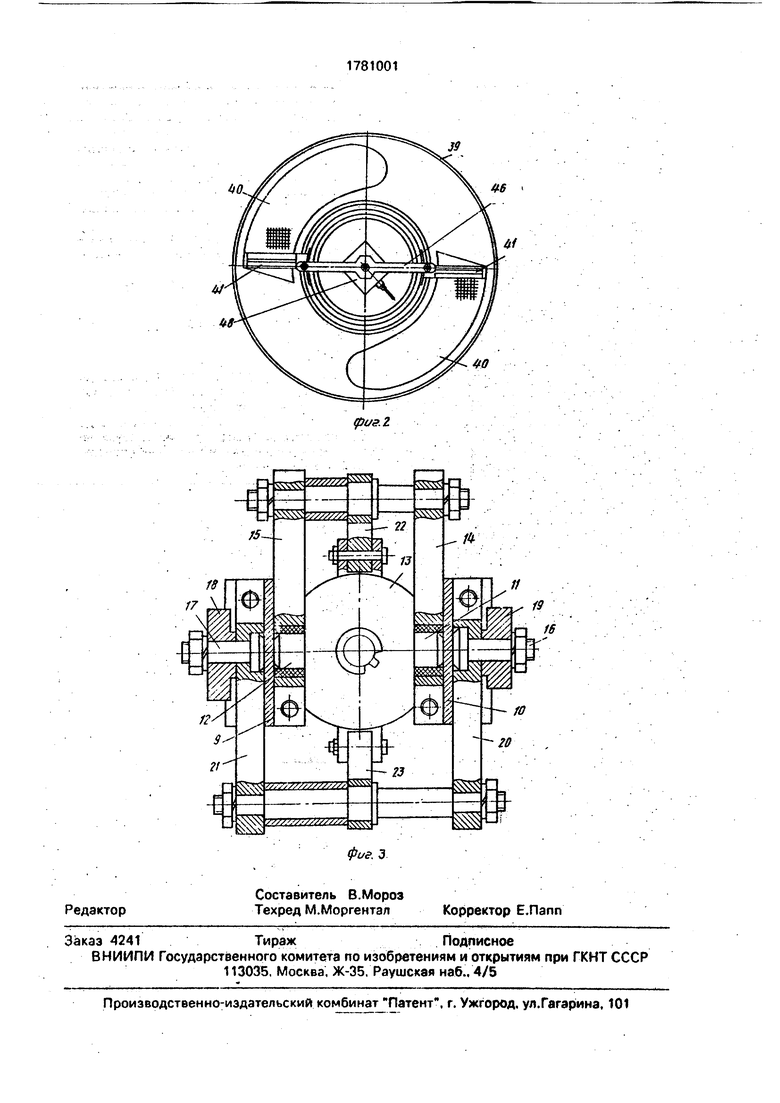

На фиг, 1 показан общий вид устройства, разрез; на фиг.2 - то же. вид сверху; на фиг.З привод, вид сверху.

Устройство для вибрационной обрзбот- 5 ки деталей состоит из главного привода ко- лебательного движения контейнера, включающего электродвигатель 1, клиноре- менную передачу 2, ведомый шкив 3 которой неподвижно соединен с установленным

0 при помощи подшипников 4,5 на стойке 6 корпусом 7, имеющим в верхней части фланец 8.

На верхнем торце фланца 8 смонтированы направляющие 9 и 10, имеющие по два

5 направляющих паза. Во внутренних пазах размещены несущие посредством цапф 11,12 корпус подшипника 13 ползуны 14,15, а в наружных пазах установлены несущие посредством пальцев 16 и 17 противовесы

0 18 и 19 ползуны 20 и 21. Ползуны 14,15 и 20,21 шарнирно при помощи тяг 22 и 23, связаны с кареткой 24. Между торцем каретки 24 и фланцем (8) корпуса (7) размещены пружины сжатия 25. В пазу каретки свобод5 но расположены ролики 26 вилки 27, ступица которой выполнена в виде ходовой гайки 28, входящей в соединение с ходовым винтом 29, приводимым в движение шаговым двигателем 30.

0 Кинематическая цепь 30-29-28-27-26- 24-22-14-15-11-12-13 образует механизм управления амплитудой колебания контейнера.

Кинематическая ветвь этого механизма

5 24-23-20-21 служит для уравновешивания при помощи противовесов 18 и дисбаланса от корпуса подшипника 13.

Приводы колебательного движения и регулирования амплитуды размещены на

0 основании 31. При помощи кронштейнов 32 и 33 к основанию 31 крепится кардановый подвес 34 с водилом 35. Водило 35 имеет возможность осевого перемещения относительно подвеса 34. Водило 35 посредством

5 сферического подшипника 36, установленного в корпусе (13), связано с регулируемым кривошипом главного привода колебательного движения и механизмом управления амплитудой колебаний.

0 К фланцу 37 карданового подвеса (34) жестко крепится контейнер 38 с крышкой 39. В контейнере 38 размещаются под углом подвижные перфорированные лотки 40, прилегающие по контуру к поверхности кон5 тейнера 38. К. лоткам жестко прикреплены кронштейны 41 с пальцами 42. Пальцы 42 входят в винтовые пазы направляющего цилиндра 43, непрдвижно установленного на контейнере (38). Кронштейны 41 свободно при помощи поводков 44, тяг 45 и траверсы

46 связаны со штоком 47 пневмоцилиндра 48, жестко соединенного с контейнером (38) вдоль его оси.

Угол установки перфорированных лотков 40 относительно плоскости перпендикулярной оси контейнера 38 выбирается в пределах угла наклона вектора абсолютной скорости среды к такой же плоскости на минимальных и максимальных технологических режимах.

Это условие учитывается при подборе углов подъема винтовых пазов направляющего цилиндра 43.

Для уравновешивания инерционных сил между контейнером (38) и основанием (31) предусмотрены пружины растяжения- сжатия 49.

Поскольку траекториями движения точек поверхности контейнера являются наклонные к горизонтальной плоскости зллипсы, то очевидно, что оптимальным расположением пружин будет такое, при котором их оси лежат в плоскости траектории движения точки пересечения оси пружины с наружной поверхностью контейнера и совпадают с большой осью эллипса-траектории. При таком расположении пружины будут испытывать в основном осевую нагрузку и в незначительной степени боковую, изгибающую, что способствует увеличению их долговечности работы и высокой эффективности гашения инерционных сил.

Устройство работает следующим образом.

До начала работы при помощи механизма управления амплитудой колебания рабочей камеры 38 водило 35 устанавливается вертикально так, чтобы ось водила 35 совпала с осью стойки 6. В таком положении амплитуда колебаний контейнера 38 равна нулю. Лотки 40: сепарирующего устройства находятся в верхнем положении. Через отверстия в крышке 39 для ввода лерфориро- ванных лотков 40 производится загрузка рабочей среды в контейнер 38. После этого включается электродвигатель 1 главного привода колебаний контейнера 38.

В период разгона электродвигателя 1 контейнер 38 не колеблется. После набора номинальной частоты вращения электродвигателем 1 включается шаговый электродвигатель 30, который, вращая винт 29, перемещает пилку 27 вверх (по фиг.1), увлекая роликами 26 вверх каретку24. В результате такого движения каретки 24 относительно корпуса 7 тяги 22 и 23 перемещают ползуны 14.15 и 20,21, а вместе с ними - от центра корпус подшипника 13 и противовесы 18 и 19.

По мере отдаления корпуса 13 от центра кривошипа возрастает угловая амплитуда колебаний контейнера 38. После установки необходимой амплитуды колебаний контейнера 38 шаговый электродвигатель 30 отключается. При перемещении каретки 24 вверх пружины 25 сжимаются. Реакции пружин 24 разгружают ролики 26.

Процесс настройки устройства на необ0 ходимую величину амплитуды колебаний контейнера 38 свидетельствует о том, что амплитудой легко управлять, т.е. процесс обработки деталей может вестись по любой амплитудной программе. По окончании про5 цесса обработки без остановки устройства производится отделение деталей от рабочей среды, для чего шток 47 пневмоцилиндра 48 опускается. Поводки 44 опускают кронштейны 41, а т.к.- пальцы 42 входят в

0 винтовые пазы направляющего цилиндра 43, то кронштейны 41 вместе с перфорированными лотками 40 не только опускаются, но и поворачиваются относительно оси направляющего цилиндра 43. Таким образом

5 лотки 40 ввинчиваются в контейнер 38 в подвижную рабочую среду. Углы наклона лотков 40 и винтовых пазов направляющего цилиндра 43 обеспечивают вхождение лотков 40 в рабочую среду и движение ингреди0 ентов среды при сепарации с минимальным сопротивлением.

Значение этих углов выбирается из условия, чтобы кинематический угол вхождения лотка в движущуюся среду находился в

5 пределах значений угла наклона вектора абсолютной скорости среды к плоскости, перпендикулярной оси контейнера на минимальных и максимальных технологических режимах.

0 При движении рабочей среды в процессе сепарации обрабатывающие гранулы через отверстия в лотках 40 просыпаются в контейнер 38, а детали направляются в тару. После завершения сепарации подается

5 воздух в бесштоковую полость пневмоцилиндра 48, шток перемещается вверх и выводит (вывинчивает) лотки 40 из контейнера 38. Затем загружается новая партия деталей для обработки. Загрузка может вестись как

0 без остановки, так и с остановкой устройства.

При загрузке с остановкой устройства до выключения главного привода включается шаговый двигатель 30 на уменьшение

5 угловой амплитуды до нуля.

Таким образом, предлагаемая конструкция обеспечивает регулирование амплитуды, наиболее благоприятные условия запуска и выбега устройства, осуществление сепарации на ходу. В результате сокращается вспомогательное время, повышается надежность и гибкость.

Формула изобретения 1.Установка для вибрационной обработки деталей, содержащая основание, на котором при помощи шарниров и пружин установлен кольцевой тороидальный контейнер с приводом и поворотным сепарирующим устройством, а также вибратор, отличающаяся тем, что, с целью повышения производительности процесса обработки, устройство снабжено установленной на корпусе привода кареткой с подвижно размещенными между ее фланцами роликами и винтом, связанным с шаговым электродви- гателем, а вибратор выполнен в виде регулируемого кривошипа, корпус сферического подшипника которого и уравновешивающие его противовесы шарнирно связаны посредством дополнительно введенных в установку ползунов и тяг с кареткой, при этом указанные ролики связаны при помощи дополнительно введенной в установку вилки с винтом.

2.Установка по п.1,отличающаяся тем, что сепарирующее устройство выполнено в виде прилегающих к контейнеру перфорированных лотков, гибко связанных посредством пальцев кронштейна с винтовыми пазами дополнительно введенного в установку направляющего цилиндра и жестко связанного поводками со штоком пневмоцилиндра, причем угол подъема винтового паза и угол между лотками и плоскостью, перпендикулярной к оси контейнера, выбран в пределах 15-45°.

З.Установка по п.1, отличающаяся тем, что. с целью повышения долговечности пружин, угол наклона последних к горизонтальной плоскости выбран по формуле

Ј arctgЈ,

где /3-угол наклона призмы:

R - расстояние от оси контейнера до точки пересечения оси пружины с наружной поверхностью контейнера;

h - расстояние от центра подвеса до плоскости, в которой расположены точки пересечения осей пружин с наружной поверхностью контейнера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2073597C1 |

| Вибрационная машина | 1976 |

|

SU569439A1 |

| Машина для вибрационной обработки деталей | 1980 |

|

SU965735A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1328166A1 |

| КОПАТЕЛЬ КОРНЕКЛУБНЕПЛОДОВ | 2002 |

|

RU2228588C2 |

| Центробежно-вибрационная установка | 1979 |

|

SU865635A1 |

| УСТАНОВКА ДЛЯ ВИБРООБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2158670C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2012496C1 |

| Способ и устройство для отделочно-упрочняющей центробежной обработки поверхностей деталей | 2021 |

|

RU2782589C1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

Изобретение относится к машиностроению и предназначено для отдел очно-зачист- ной и упрочняющей обработки деталей машин и приборов. Сущность изобретения: устройство состоит из основания, на котором при помощи карданового подвеса и пружин установлен кольцевой тороидальный контейнер с поворотным сепарирующим устройством вибратора в виде регулируемого кривошипа. Корпус сферического подшипника кривошипа и уравновешивающие его противовесы шарнирно связаны при помощи тяги со свободно соединенной с корпусом привода кареткой, между фланцами которой расположены ролики, соединенные при помощи вилки с винтом приводимым в движение шаговым электродвигателем, а сепарирующее устройство выполнено в виде прилегающих к поверхности контейнера перфорированных лотков, которые при помощи кронштейнов с пальцами подвижно связаны с винтовыми пазами направляющих цилиндра и поводками, жестко соединенными со штоками пнев- моцилиндра, причем угол подъема винтового паза и угол между лотком и плоскостью, перпендикулярной оси контейнера, находятся в пределах величины угла наклона вектора абсолютной скорости среды такой же плоскости на минимальных и максимальных технологических режимах. С целью повышения долговечности пружин, установленных между контейнером и основанием, они располагаются таким образом, чтобы их оси находились в плоскости траектории движения точки пересечения оси пружины с наружной поверхностью контейнера и совпадали с большой осью эллипса траектории. 2 з.п.ф-лы. 3 ил. (Л С -ч оо О о

30

Э(-

39

#6

40

| Установка для вибрационной обработки деталей | 1979 |

|

SU884981A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-22—Подача