Изобретение относится к подъемно-транспортному оборудованию, в частности к электромагнитным устройствам, предназначенным для удержания и транспортирования металлических листов, профилей и скрапа.

Известна технология сборки грузоподъемного электромагнита, заключающаяся в том, что катушку в герметичной металлической капсуле опускают в магнитопровод, расположенный грузовыми проушинами вниз, и приваривают к нему. Затем магнитопровод с катушкой переворачивают проушинами вверх, устанавливают на полюсы и на немагнитную шайбу, прихватывают полюсы к магнитопроводу сваркой, переворачивают на поворотном приспособлении и заваривают основными сварными швами. При приварке полюсов в контактную коробку устанавливают изолирующие трубки со шпильками, на концах которых устанавливают контактные пластины катушки, заливают коробку электроизоляционной заливочной массой. Капсулу с катушкой заливают электроизоляционной массой заранее, до ее установки в магнитопровод (В. С. Калинкин, Г.О. Фейлер. Подъемные электромагниты. ГОСНТИ черной и цветной металлургии, М., 1962, с.81-82).

Недостатком способа являются сложность сборки катушки в капсулу, необходимость многократного переворачивания катушки и магнитопровода, а также наличие между капсулой и магнитопроводом воздушного зазора, который ухудшает теплоотвод и уменьшает магнитный поток. Кроме того, наличие капсулы снижает коэффициент заполнения магнитопровода проводником, уменьшая намагничивающую силу и грузоподъемность электромагнита.

Наиболее близким является способ сборки грузоподъемного электромагнита, осуществляемый при его изготовлении и ремонте, включающий намотку и изолирование секций катушки, формирование катушки из секций и установку в магнитопровод, установку и фиксирование шунтирующей шайбы сваркой, сушку, формирование выводов катушки и фиксацию их в клеммной коробке, заливку катушки и заливку клеммной коробки электроизоляционной массой. При этом формирование катушки осуществляют непосредственно в магнитопроводе путем последовательной установки туда всех секций катушки с прокладкой между ними слоев изоляции, фиксирования каждой секции, припайки и изолирования выводов секций. Сушка электромагнита осуществляется в печи после установки и приварки к магнитопроводу шунтирующей шайбы (Ю. Э. Южный, Грузоподъемные электромагниты и их ремонт. М., Энергия, 1974, с.66-74).

Недостатком способа сборки является необходимость иметь между катушкой и стенкой магнитопровода большие зазоры, составляющие для электромагнита М42 величину до 25 мм, что обусловлено габаритами грузозахватных приспособлений, служащих для опускания секций внутрь магнитопровода, а также необходимостью размещения в этом зазоре изолированных выводов. Поворачивание секций катушки и сжимание их захватным устройством в процессе сборки приводит к ее деформации, повышает вероятность ее повреждения и нарушения изоляции. Сушка электромагнита в печи характеризуется большим расходом тепла на нагрев магнитопровода и самой печи, при этом действительно необходимым для сушки является только нагрев катушки.

Техническим результатом является упрощение способа сборки электромагнита и улучшение отвода тепла от катушки электромагнита.

Предложен способ сборки грузоподъемного электромагнита, включающий намотку и изолирование катушки, установку ее в магнитопровод, установку и фиксирование шунтирующей шайбы сваркой, сушку, заливку изоляционной массы, а также формирование выводов катушки и фиксацию их в клеммной коробке, при котором формирование катушки из секций осуществляют на намоточном устройстве при горизонтальном положении оси вращения катушки и базировании ее по центральному отверстию, затем катушку фиксируют по наружному контуру, освобождают центральное отверстие катушки от базирующего приспособления, вводят в центральное отверстие катушки кронштейн транспортного устройства, магнитопровод устанавливают так, что ось симметрии его внутреннего полюса расположена горизонтально, перемещают кронштейн с катушкой и вводят их в магнитопровод, фиксируют катушку внутри магнитопровода, а затем выводят кронштейн из магнитопровода. Изготовление катушки на намоточном устройстве значительно проще, чем посекционный монтаж в полости магнитопровода, а транспортировка ее и установка в магнитопровод при неизменном горизонтальном положении ее оси позволяют избежать деформации и повреждения изоляции. Горизонтальное перемещение катушки позволяет уменьшить зазор вокруг катушки в связи с возможностью использования более тонкого рабочего органа - кронштейна транспортного устройства. Уменьшение зазора приводит к более полному заполнению полости корпуса, увеличению подъемной силы электромагнита и улучшению отвода тепла от катушки. Для упрощение сборки выводы катушки формируют при размещении катушки на кронштейне до ее введения в магнитопровод. Для экономии тепла и ускорения процесса сборки сушку производят, нагревая катушку пропусканием по ней тока. Для ускорения сушки также целесообразно вакуумировать внутреннюю полость, например, через вспомогательное отверстие в магнитопроводе, при этом внутреннюю полость электромагнита герметизируют.

Сущность изобретения поясняется чертежом, где:

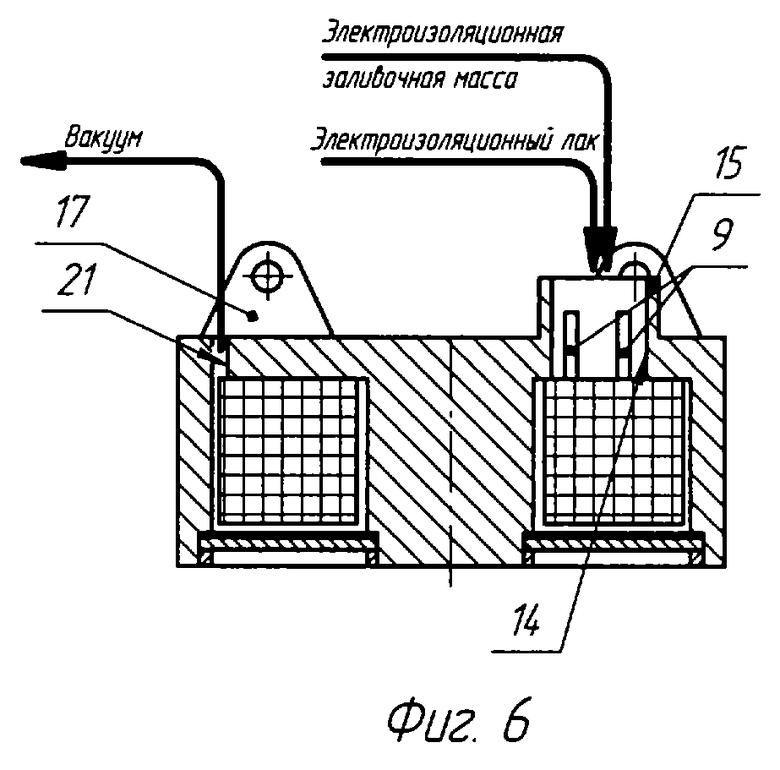

на фиг.1 показана технологическая схема демонтажа катушки с намоточного устройства;

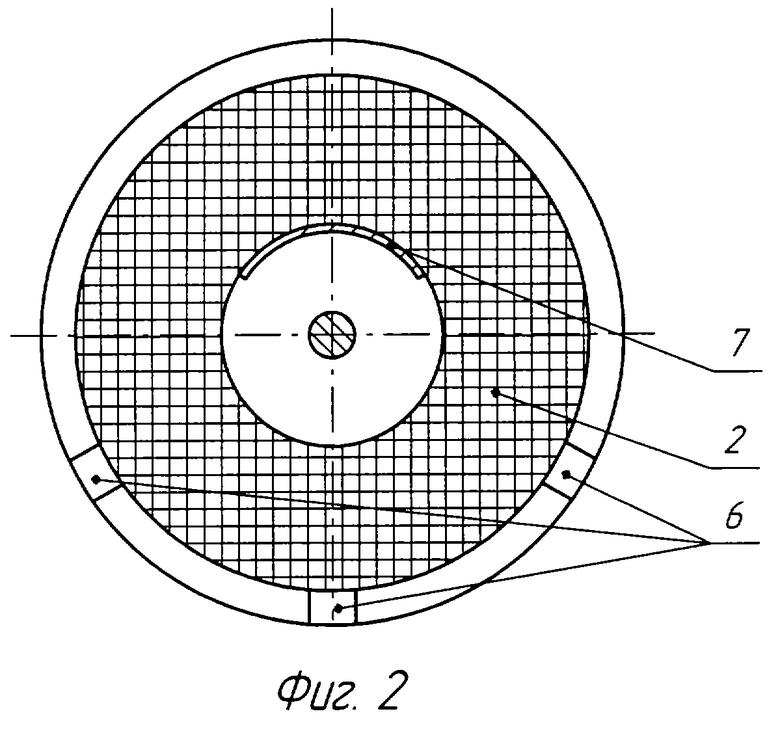

на фиг.2 - сечение А-А с фиг.1;

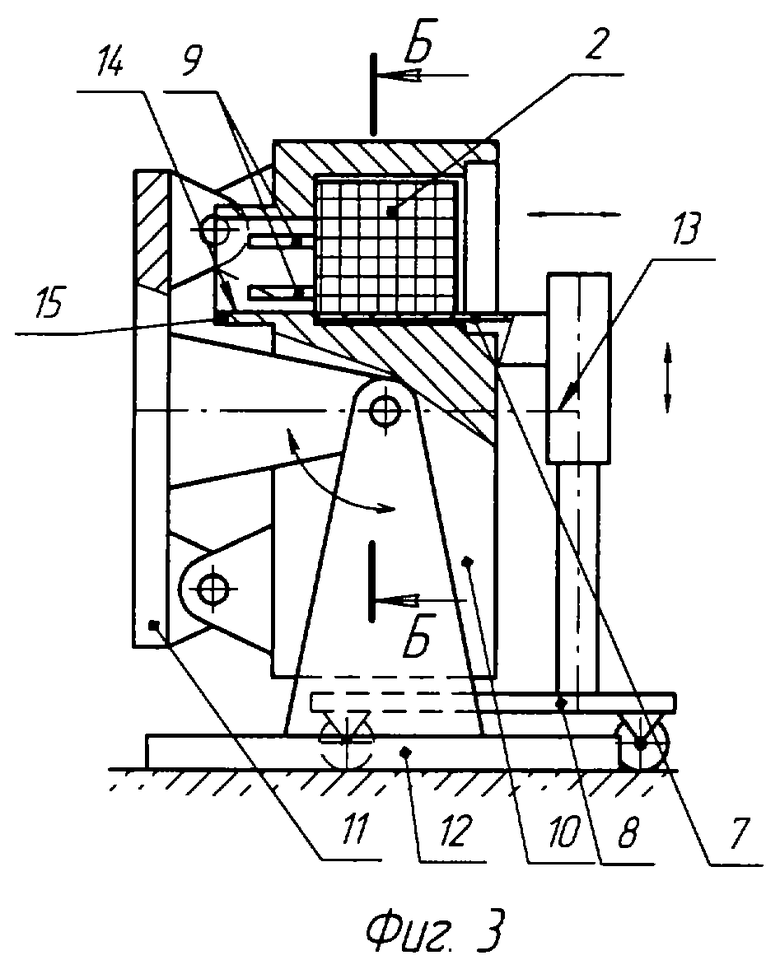

на фиг.3 - технологическая схема монтажа катушки в магнитопровод;

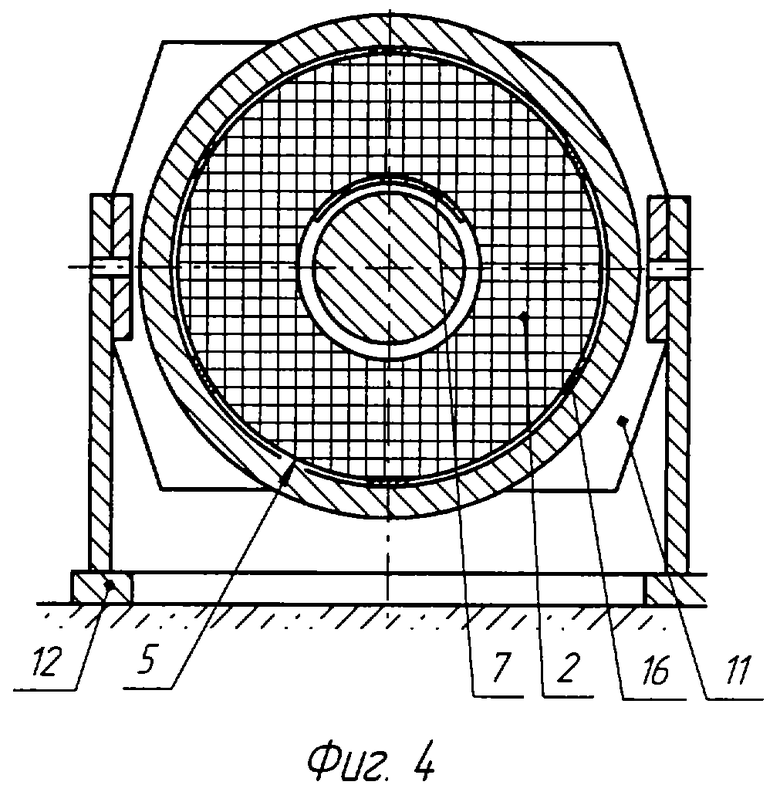

на фиг.4 - сечение Б-Б с фиг.3;

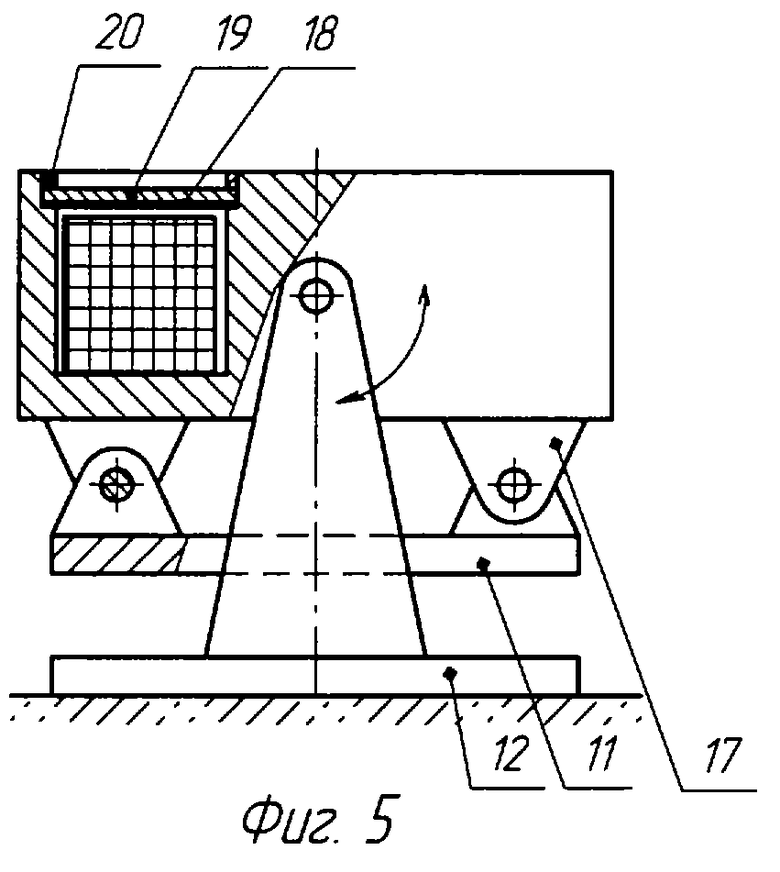

на фиг.5 - технологическая схема монтажа шунтирующей и немагнитной шайб;

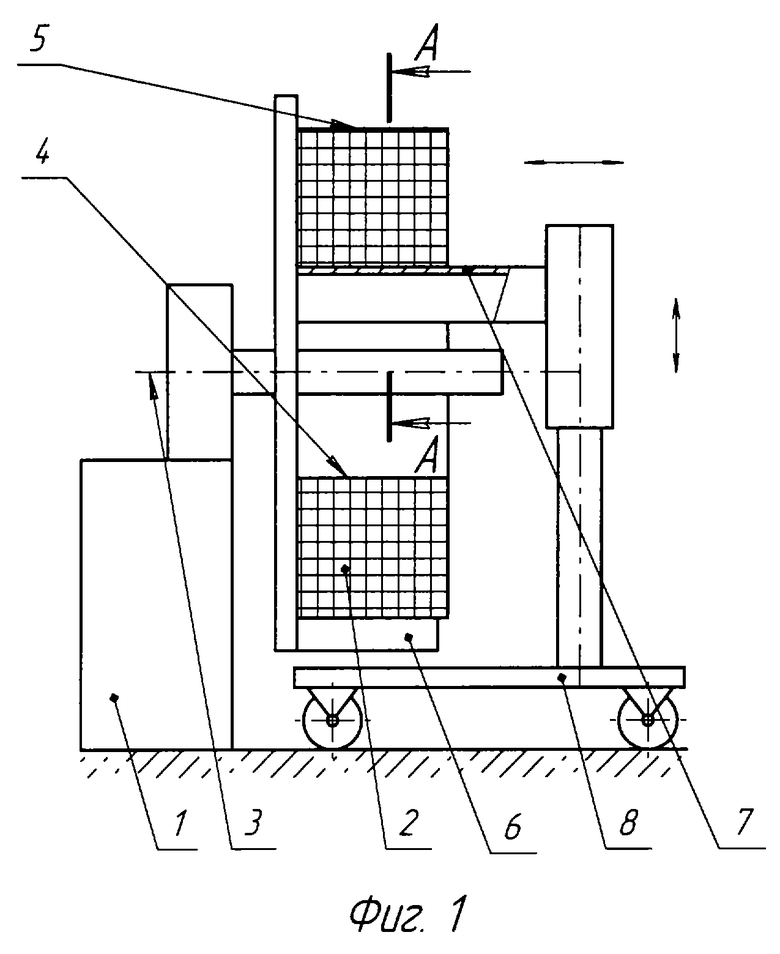

на фиг.6 - технологическая схема заливки, сушки и вакуумирования.

Пример 1. На намоточном устройстве 1 (фиг.1 и 2) осуществляют намотку катушки 2 вокруг горизонтальной оси 3 с базированием по центральному отверстию 4. После окончания намотки катушку 2 фиксируют по наружному контуру 5, например, упорами 6, освобождают центральное отверстие катушки от базирующего приспособления (не показано) намоточного устройства 1. Затем вводят в центральное отверстие 4 катушки кронштейн 7 транспортного устройства 8, приподнимают и перемещают катушку от намоточного устройства. Далее формируют выводы 9 катушки (фиг.3 и 4). Магнитопровод 10 устанавливают на опорном приспособлении 11, которое поворачивают относительно его подставки 12 так, что ось 13 симметрии магнитопровода занимает горизонтальное положение, после чего транспортным устройством 8 перемещают катушку 2, вводят ее вместе с кронштейном 7 в магнитопровод, при этом выводы 9 проходят через отверстие 14 в магнитопроводе в клеммную коробку 15. Затем катушку фиксируют внутри магнитопровода по ее наружному контуру прокладками 16 и перемещают транспортное устройство 8, выводя кронштейн 7 из магнитопровода. После этого поворачивают опорное приспособление так, что магнитопровод 10 устанавливается грузовыми проушинами 17 вниз, укладывают шунтирующую шайбу 18 (фиг.5), фиксируют ее посредством сварных швов по внутреннему и внешнему контуру к магнитопроводу. Затем укладывают немагнитную шайбу 19, фиксация которой обеспечивается установкой закладных дуг 20 и креплением их к магнитопроводу сваркой. После этого поворачивают опорное приспособление так, что магнитопровод устанавливается проушинами 17 вверх, и производят сушку электромагнита путем нагрева катушки пропусканием по ней электрического тока. Для ускорения сушки внутреннюю полость вакуумируют через вспомогательное отверстие 21 (фиг.6), герметизируя ее со стороны клеммной коробки 15 специальной технологической крышкой с электрическим кабелем (не показаны), обеспечивающим подключение катушки к источнику тока. Затем производят заливку, как это описано в примере 4.

Пример 2. Осуществляют сборку так, как это описано в примере 1, но используют кронштейн 7 несколько большей толщины. При этом после введения катушки 2 в магнитопровод зазор по внешнему контуру катушки оказывается меньшим вверху и большим внизу, поэтому применяют технологические прокладки 16 разной толщины и устанавливают в нижней части зазора, а при выведении кронштейна 7 из магнитопровода катушку дополнительно удерживают. После поворачивания магнитопровода 10 проушинами 17 вниз технологические прокладки извлекаются и заменяются прокладками одинаковой толщины равномерно по наружному контуру катушки.

Пример 3. Осуществляют сборку так, как это описано в примере 1, но при введении катушки в магнитопровод выводы 9 располагают в электроизоляционной втулке (не показана), устанавливаемой в отверстии 14. Заливку электромагнита электроизоляционной массой осуществляют известным способом, т.е. сначала через специальное заливочное отверстие заливают полость магнитопровода, затем закрывают заливочное отверстие, поворачивают электромагнит проушинами 17 вверх и заливают до необходимого уровня клеммную коробку 15.

Пример 4. Для осуществления заливки электромагнит, собранный без установки электроизоляционных втулок в отверстии 14, располагают проушинами 17 вверх и заливают электроизоляционную массу в его полость через отверстие 14 в клеммной коробке. По мере пропитывания катушки массу доливают, обеспечивая к концу заливки частичное заполнение клеммной коробки до уровня, обеспечивающего надежную фиксацию выводов 9 электроизоляционной массой после ее отверждения.

Пример 5. Заливку электромагнита осуществляют так, как это описано в примере 4, но для ускорения и улучшения пропитки катушки и для удаления пузырьков воздуха из электроизоляционной массы полость периодически (между доливками массы) вакуумируют через вспомогательное отверстие 21, герметизируя на это время полость со стороны клеммной коробки 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2002 |

|

RU2238904C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2007 |

|

RU2341442C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2325316C1 |

| ГРУЗОЗАХВАТНЫЙ ЭЛЕКТРОМАГНИТ | 1999 |

|

RU2159209C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2006 |

|

RU2317245C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2003 |

|

RU2255893C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2006 |

|

RU2317244C1 |

| СПОСОБ РЕМОНТА ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2006 |

|

RU2309888C1 |

| ГРУЗОПОДЪЕМНЫЙ ЭЛЕКТРОМАГНИТ | 2006 |

|

RU2309887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И РЕМОНТА КАТУШКИ ГРУЗОПОДЪЕМНОГО ЭЛЕКТРОМАГНИТА | 2000 |

|

RU2195733C2 |

Изобретение относится к подъемно-транспортному оборудованию, в частности к электромагнитным устройствам, предназначенным для удержания и транспортирования металлических листов, профилей и скрапа. Достигнутый технический результат заключается в том, что предлагаемый способ сборки грузоподъемного электромагнита позволяет уменьшить до минимума монтажные зазоры и улучшить таким образом теплоотвод от катушки, свести до минимума количество перемещений и переворачиваний катушки и магнитопровода в процессе сборки и снизить за счет этого вероятность нарушения изоляции, уменьшить расход энергии, улучшить качество изоляции за счет вакуумирования, улучшить условия труда при сборке электромагнита. В способе сборки грузоподъемного электромагнита согласно изобретению после намотки катушку фиксируют по наружному контуру, освобождают центральное отверстие катушки от базирующего приспособления, вводят в центральное отверстие катушки кронштейн транспортного устройства, выполненный из листового материала, и перемещают кронштейн транспортного устройства с катушкой. Затем вводят кронштейн транспортного устройства с катушкой в магнитопровод, фиксируют катушку внутри магнитопровода по наружному контуру и выводят кронштейн транспортного устройства из контакта с катушкой. Кроме того, возможны варианты, по которым магнитопровод в сборе с катушкой поворачивают на 90o вокруг горизонтальной оси поворота грузовыми проушинами вниз; выводы катушки оформляют во время контакта катушки с кронштейном транспортного устройства; сушку катушки осуществляют после установки и фиксации шунтирующей шайбы на магнитопроводе; пропитку катушки электроизоляционным лаком осуществляют после установки и фиксации шунтирующей шайбы на магнитопроводе; фиксацию выводов и заливку внутренней полости магнитопровода электроизоляционной заливочной массой производят путем заливки электроизоляционной заливочной массы через одно или несколько отверстий в клеммной коробке; сушку катушки производят, нагревая катушку пропусканием по ней электрического тока; сушку катушки производят после установки и фиксации шунтирующей шайбы на магнитопроводе. Предпочтительно, когда при заливке электроизоляционным лаком, электроизоляционной заливочной смесью и при сушке внутреннюю полость магнитопровода вакуумируют. 4 з.п. ф-лы, 6 ил.

| ЮЖНЫЙ Ю.Э | |||

| Грузоподъемные электромагниты и их ремонт | |||

| - М.: Энергия, 1974, с.66-74 | |||

| КАЛИНКИН В.С., ФЕЙЛЕР Г.О | |||

| Подъемные электромагниты | |||

| - М.: ГОСНИТИ черной и цветной металлургии, 1962, с.81 и 82 | |||

| ГРУЗОЗАХВАТНЫЙ МАГНИТ | 1995 |

|

RU2111160C1 |

| Образец для настройки дефектоскопов | 1985 |

|

SU1226265A2 |

| GB 1396914 А, 11.06.1975. | |||

Авторы

Даты

2003-08-20—Публикация

2000-10-04—Подача