Изобретение относится к области автомобилестроения и может быть использовано для приема от фильтра очищенного воздуха и подвода его через впускной коллектор для получения в цилиндрических блоках двигателя обогащенной паровоздушной бензиновой смеси для работы двигателя внутреннего сгорания - ДВС.

К прототипу /1/ следует отнести способ конструирования коллектора по патенту RU 2248461, 20/03/2005.

К недостаткам прототипа следует отнести невысокие конструктивно-технологические возможности известного коллектора, выполняемого из металла, что привносит дополнительные доводочные операции внутренней поверхности, без обработки которых снижается КПД двигателя внутреннего сгорания, так как даже незначительное замедление скоростного потока воздуха не приводит к требуемому результату обогащения паробензиновой смеси.

К задачам повышения технологических возможностей ДВС следует отнести высокое качество внутренних полостей коллектора впуска, осуществляемых за счет поэтапного прессолитьевого изготовления элементов коллектора и последующего их вибрационно-прессового сварного безоблойного соединения.

Поставленная задача достигается тем, что способ конструирования коллектора, заключающийся в том, что соединяют основание ресивера и верхнюю крышку с возможностью размещения между основанием и верхней крышкой акустического патрубка, снабженного криволинейными поверхностями, разделяющими воздушный поток, при этом для обеспечения прилегания поверхностей разъема основания и верхней крышки используют ограничители сжатия, оболочку верхней крышки снабжают как минимум двумя трубчатыми каналами, а ее внешний контур снабжают криволинейными и прямолинейными ребрами жесткости, внутреннюю поверхность верхней крышки снабжают трубчатым вылетом, соединяют граничные кромки полуформ основания и верхней крышки, выполненных из полимерных материалов в соединении со стеклянным наполнителем, сварным швом, который имеет криволинейный профиль и выполняется вибрационной сваркой под давлением от 0,5 до 4,5 МПа.

Графические изображения:

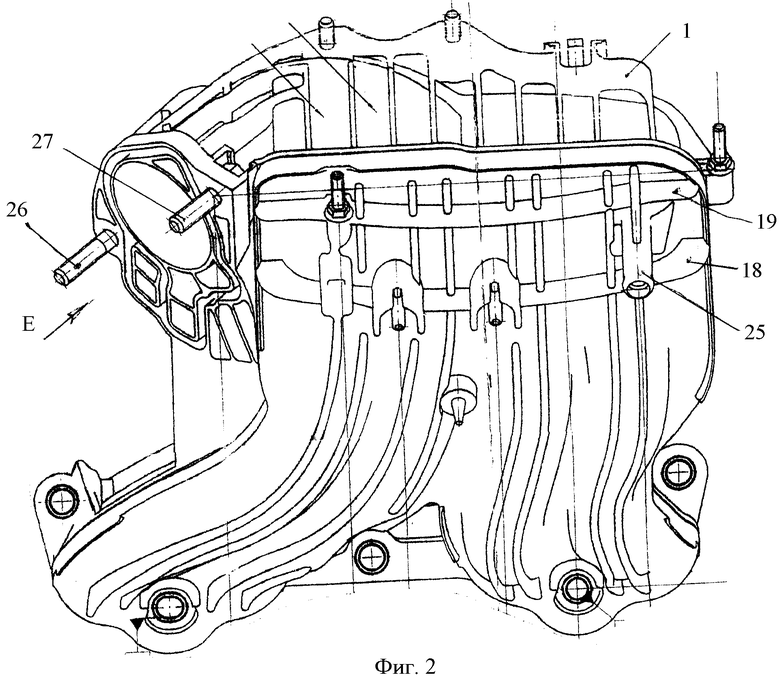

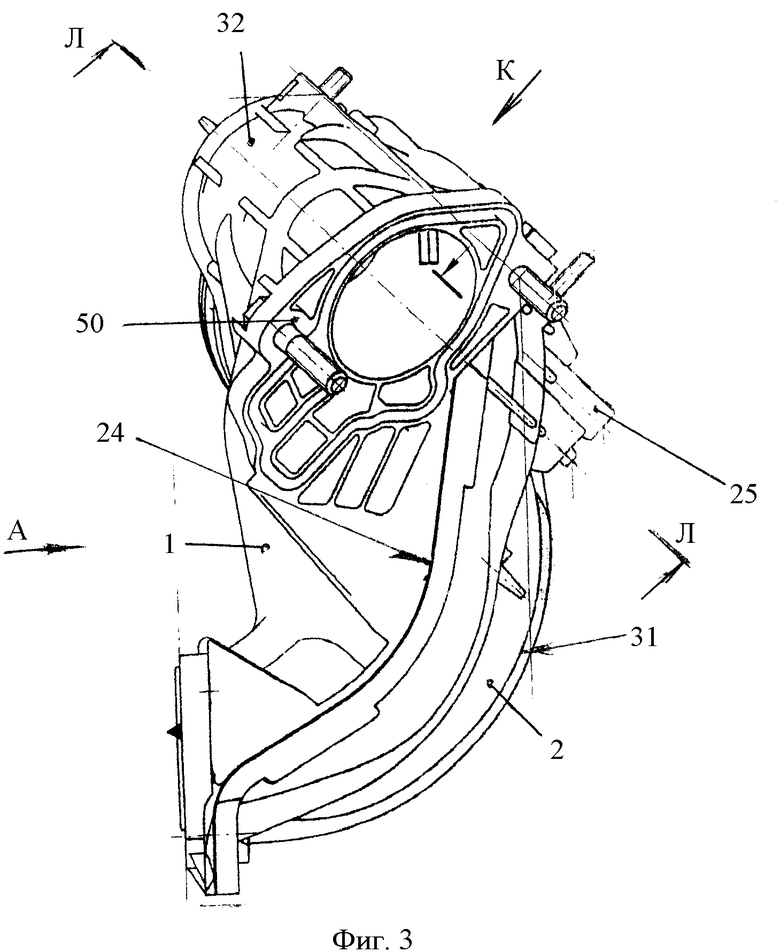

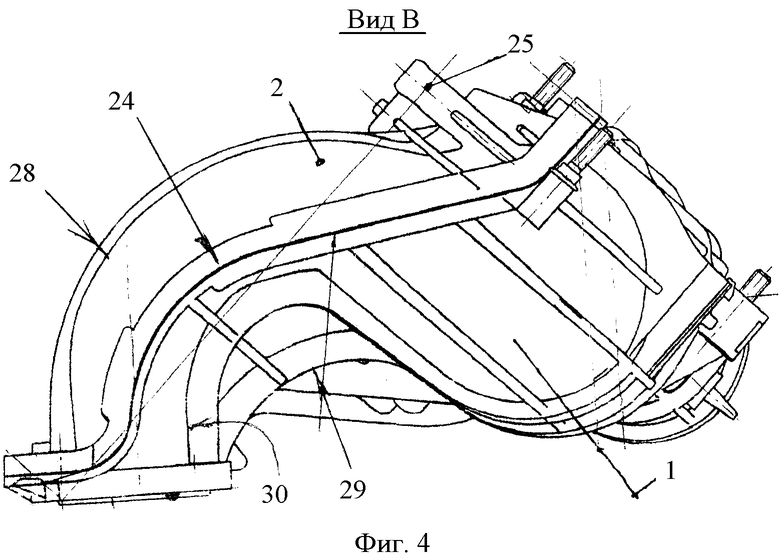

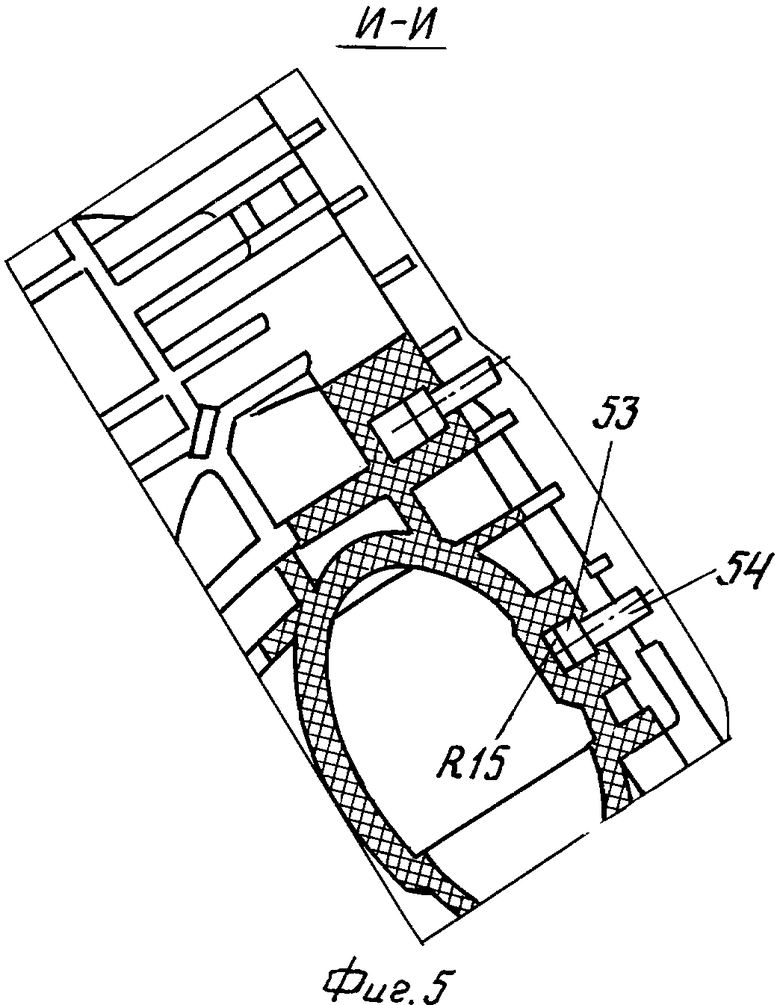

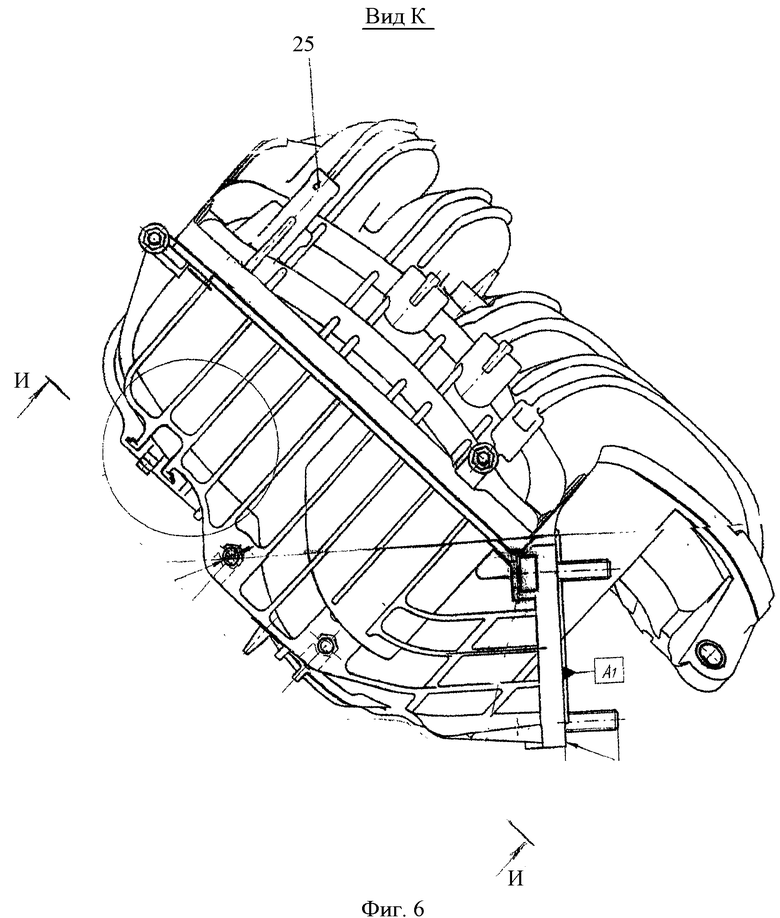

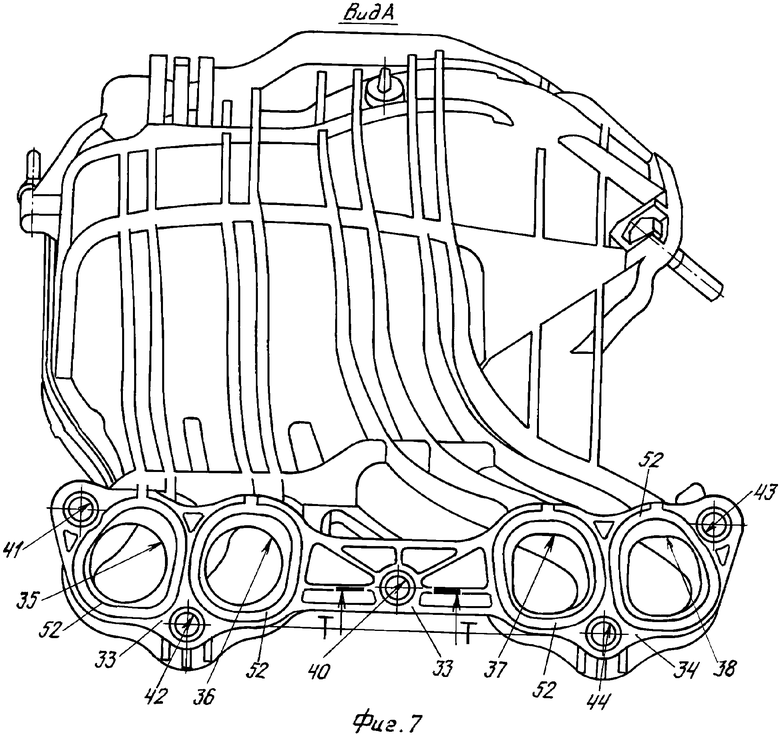

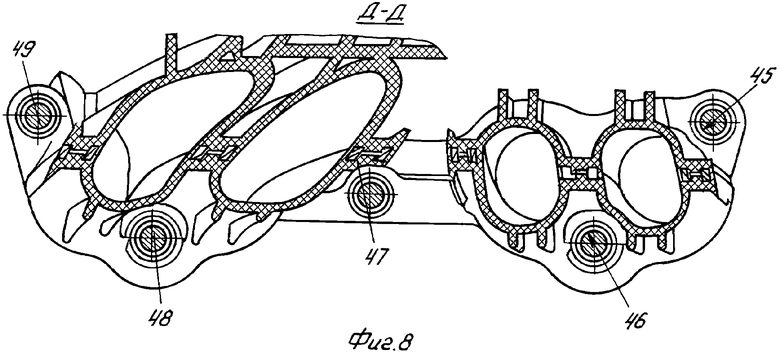

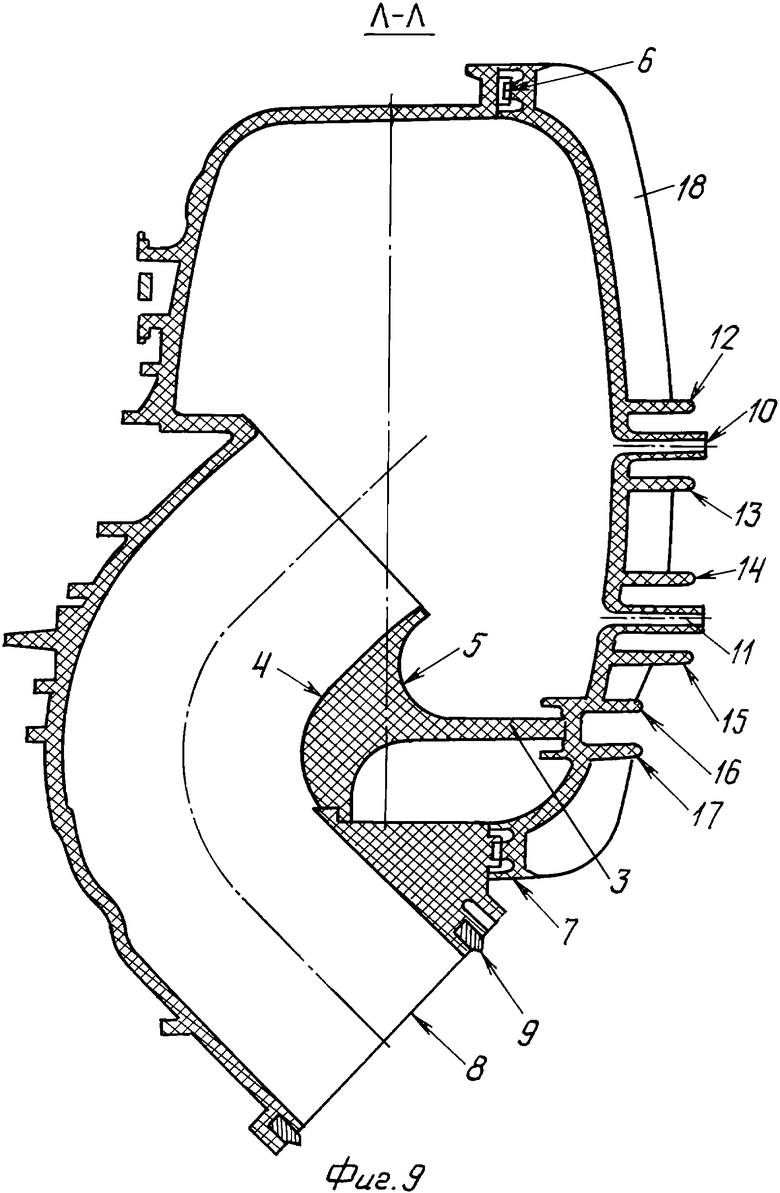

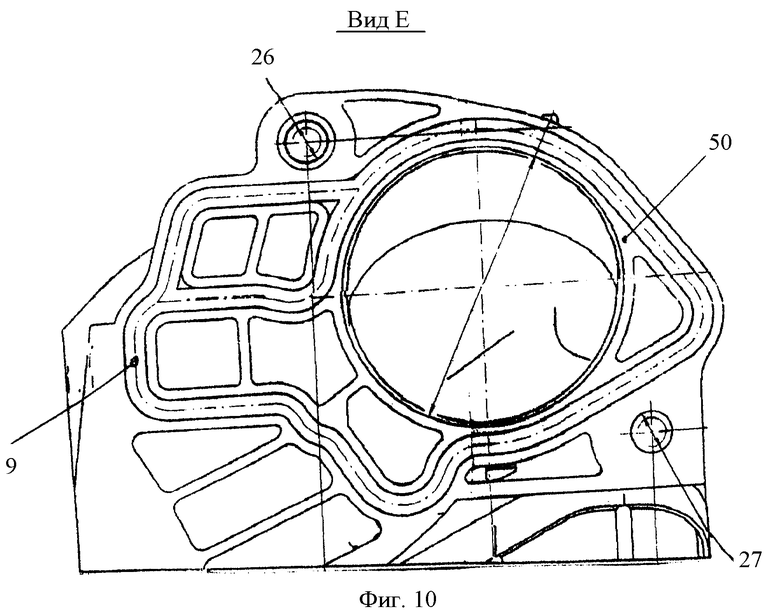

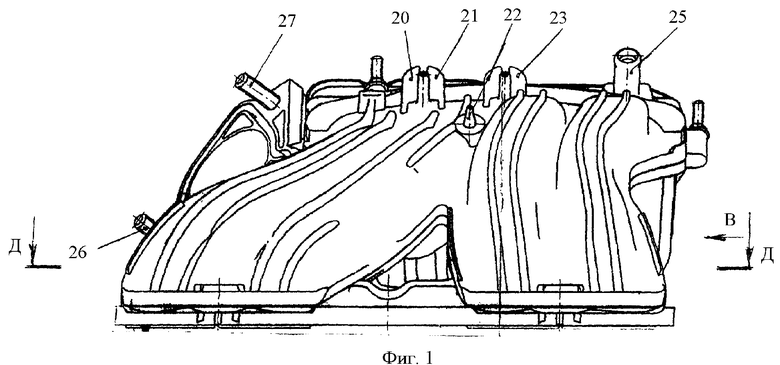

на фиг.1 - профильная проекция; на фиг.2 - вид сверху; на фиг.3 - вид сбоку; на фиг.4 - вид В, повернуто; на фиг.5 - сечение И-И; на фиг.6 - вид К; на фиг.7 - вид А; на фиг.8 - сечение Д-Д; на фиг.9 - сечение Л-Л; на фиг.10 - вид Е, повернуто.

Цифровые обозначения: основание (1) ресивера; верхняя крышка (2); патрубок акустический (3); криволинейные поверхности (4 и 5); ограничители сжатия (6 или 7); фланец (8); уплотнение (9); трубчатые каналы (10 и 11); криволинейные (12-15) и прямолинейные (16-23) ребра жесткости; сварной шов (24); трубчатый вылет (25); резьбовые элементы (26, 27); трубчатые переходы (28-32); криволинейные фланцы (33 и 34); отверстия (35-38); пространственная перегородка (39); отверстие (40); ограничитель сжатия (47); отверстия (41-44); ограничители сжатия (45, 46, 48, 49); фланец (50); стеклянный наполнитель (51) - на фиг.1-10 - не показан, уплотнение (52); гайка (53); шпилька (54).

Описание способа оптимизации конструирования коллектора

Способ конструирования коллектора заключается в том, что:

- соединяют основание (1) ресивера и верхнюю крышку (2) с возможностью размещения между основанием (1) и верхней крышкой (2) акустического патрубка (3), снабженного криволинейными поверхностями (4 и 5), разделяющими воздушный поток;

- для обеспечения прилегания поверхностей разъема основания (1) и верхней крышки (2) используют ограничители сжатия (6 или 7);

- оболочку верхней крышки (2) снабжают, как минимум, двумя трубчатыми каналами (10 и 11), а ее внешний контур снабжают криволинейными (12-15) и прямолинейными (16-23) ребрами жесткости;

- внутреннюю поверхность верхней крышки снабжают трубчатым вылетом (25);

- соединяют граничные кромки полуформ основания (1) и верхней крышки (2), выполненных из полимерных материалов в соединении со стеклянным наполнителем (51), сварным швом (24), который имеет криволинейный профиль и выполняется вибрационной сваркой под давлением от 0,5 до 4,5 МПа.

Пример выполнения способа

Промышленная применимость

Способ оптимизации конструирования коллектора включает в себя новые формы конструкции, обеспечивающие уменьшение массы за счет применения сублимационных материалов из пластмасс, соединенных со стеклянной пылеобразной смесью. Толщина оболочковых форм составляет не более 2,8-3,0 мм. Новый вид вибросварки позволяет производить контроль герметичности при избыточном давлении газового потока в пределах от -0,017 до 0,002 МПа. Выборочный контроль производится при давлении в 0,5 МПа при скорости повышения давления не менее 0,2 МПа/с.

Экономическая эффективность нового технического решения заключается в технологическом совершенствовании процесса пооперационного изготовления коллектора с одновременным снижением массы его до 1,3 кГс.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛЕКТОР | 2003 |

|

RU2246012C2 |

| КОЛЛЕКТОР | 2007 |

|

RU2338897C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГОТОВКИ ПРОБКИ ШАРОВОГО КРАНА | 2008 |

|

RU2393047C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ С ДОЗАТОРОМ ОБЪЕМНОГО ТИПА | 2006 |

|

RU2318585C2 |

| Пресс-форма для изготовления моделей | 1978 |

|

SU787139A1 |

| МАГНИТНАЯ ПРОКЛАДКА | 1992 |

|

RU2094240C1 |

| Способ сопряжения стальной колонны с железобетонным фундаментом | 2022 |

|

RU2786580C1 |

| Узел соединения элементов из круглых труб | 2020 |

|

RU2753595C1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2117214C1 |

| МАШИНА ДЛЯ ЛИТЬЯ | 1938 |

|

SU55084A1 |

Изобретение относится к области автомобилестроения и может быть использовано при изготовлении коллекторов двигателей внутреннего сгорания. Способ заключается в том, что соединяют основание ресивера и верхнюю крышку с возможностью размещения между ними акустического патрубка, снабженного криволинейными поверхностями, разделяющими воздушный поток. Для обеспечения прилегания поверхностей разъема используют ограничители сжатия. Оболочку верхней крышки снабжают как минимум двумя трубчатыми каналами, а ее внешний контур снабжают криволинейными и прямолинейными ребрами жесткости. Внутреннюю поверхность верхней крышки снабжают трубчатым вылетом. Граничные кромки полуформ основания и верхней крышки соединяют сварным швом криволинейного профиля вибрационной сваркой под определенным давлением. Способ позволяет выполнить внутренние полости коллектора с высоким качеством. 10 ил.

Способ конструирования коллектора, заключающийся в том, что соединяют основание ресивера и верхнюю крышку с возможностью размещения между основанием и верхней крышкой акустического патрубка, снабженного криволинейными поверхностями, разделяющими воздушный поток, при этом для обеспечения прилегания поверхностей разъема основания и верхней крышки используют ограничители сжатия, оболочку верхней крышки снабжают как минимум двумя трубчатыми каналами, а ее внешний контур снабжают криволинейными и прямолинейными ребрами жесткости, внутреннюю поверхность верхней крышки снабжают трубчатым вылетом, соединяют граничные кромки полуформ основания и верхней крышки, выполненных из полимерных материалов в соединении со стеклянным наполнителем, сварным швом, который имеет криволинейный профиль и выполняется вибрационной сваркой под давлением от 0,5 до 4,5 МПа.

| КОЛЛЕКТОР | 2003 |

|

RU2246012C2 |

| Всасывающе-выхлопной коллектор для карбюраторных двигателей внутреннего горения | 1929 |

|

SU42925A1 |

| Прибор для определения концентрации бумажной массы | 1930 |

|

SU30858A1 |

| Двигатель внутреннего горения | 1928 |

|

SU14974A1 |

| БАЛАНСИР СО СМАЗКОЙ | 2017 |

|

RU2757565C2 |

| Способ получения удобрения из птичьего помета | 2016 |

|

RU2663986C2 |

Авторы

Даты

2008-12-20—Публикация

2007-01-09—Подача