Изобретение относится к типу машин для литья с вибрирующими полуформами.

При разработке конструкции машины для литья с высокочастотной вибрацией формы, основная трудность решения задачи заключается в том, чтобы обеспечить изоляцию по возможности всей системы станка от воздействия вибрационных импульсов, могущих вредно отражаться на рабочих механизмах.

Этого можно достигнуть, если форма будет базироваться на достаточно упругом основании, могущем амортизировать указанные импульсы.

Для этого, в предлагаемой машине рамы полуформ снабжены пружинами, предназначенными для сжатия полуформ под воздействием конических рамок, чем создается упругое основание при вибрации формы и поглощение вибрационных усилий.

Машина может быть снабжена для выталкивания отливок толкателями, приводимыми в движение пружинами, которые заводятся за счет передвижения полуформ.

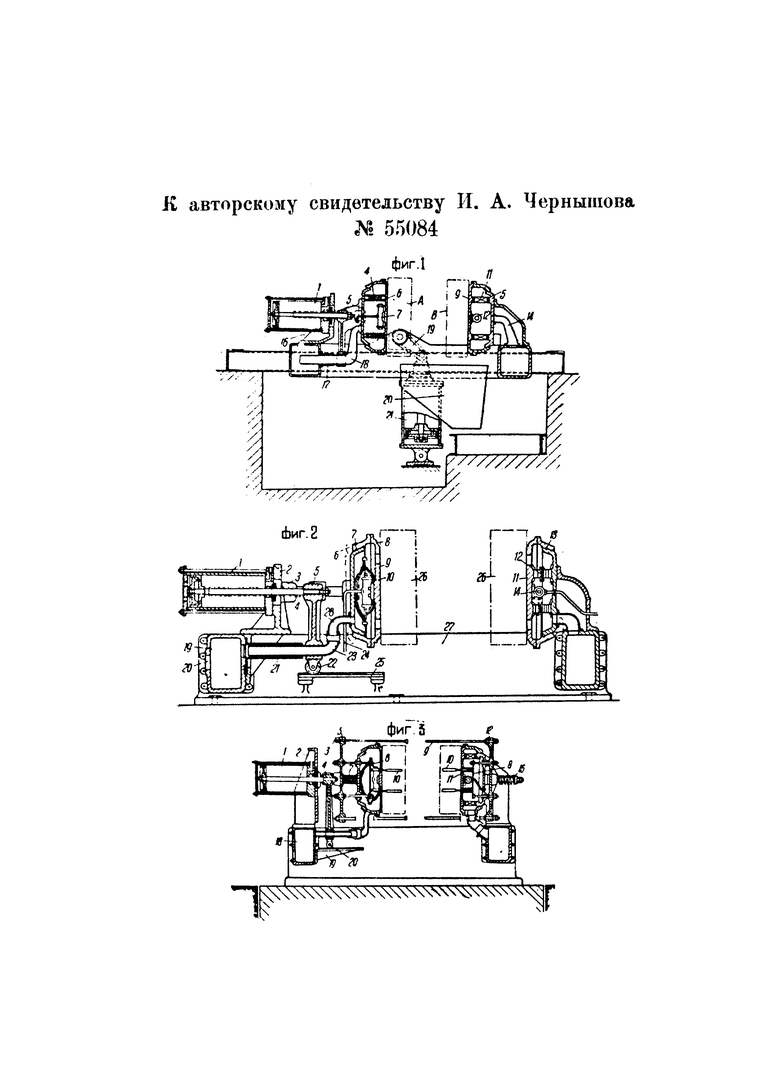

На чертеже фиг. 1 изображает продольный вертикальный разрез машины для литья; фиг. 2 - то же в другой форме выполнения ее; фиг. 3 - то же с применением толкателей.

Долговечная форма из металла или из керамической массы состоит из двух половинок-полуформ А и В, которые укрепляются на рамах 6 и 9 (фиг. 1).

Соединение формы производится с помощью пневматического цилиндра 1 или другого устройства, путем перемещения левой полуформы А. После соединения указанных полуформ усилие от цилиндра воспринимается пружинами 4 и 11. Конические рамки 5 входят внутрь полостей рам 6 и 9. В результате сжатия пружинных устройств форма будет поддерживаться на упругом основании, обеспечивающем возможность ее колебаний. Внутри тех же полостей на рамах 6 и 9 укрепляются высокочастотные вибраторы 7, 12, которые могут быть пневматическими, электромагнитными и механическими. Они действуют в разных направлениях одновременно. Включение обоих вибраторов для одновременного действия обязательным не является. Регулирование числа колебаний и силы вибрационных импульсов может производиться за счет изменения давления воздуха или напряжения тока. При разъеме формы пружинное устройство пневматически центрирует полуформы путем конусного стыка рам 6, 9 и рамок 5.

Описанное устройство обеспечивает попеременно заменяемую упругую связь полуформ со всей системой станка на жесткую и наоборот.

Первая обеспечивает возможность свободного колебания форм и амортизирует вибрационные импульсы, изолируя от вредного влияния их рабочие органы машины, а вторая дает возможность достигнуть надежной центровки при соединении полуформ. Охлаждение последних осуществляется путем подвода воздуха низкого давления (от вентилятора) трубами 18 и 14. Первая имеет возможность выдвигаться из второй трубы 17 одновременно с перемещением подвижной полуформы.

Для того, чтобы имелась возможность удобно и быстро устанавливать в форму земляные стержни произвольной конфигурации, рама 16 машины выполнена поворотной.

Поворот производится на угол не более 90° помощью пневматического или гидравлического цилиндра или иного механического устройства.

Усилие от поршня цилиндра 21 передается на рычаг 19, поворачивающий всю описанную выше систему машины. После установки стержней обе половинки формы соединяют и прижимают их знаки. Затем машина поворачивается и приводится в первоначальное положение, будучи готовой для заливки металла. При заливке включается вибратор, а перед разъемом или во время разъема формы выключается. Выпавшая отливка улавливается на жолобе 20, форма которого может быть выполнена с таким расчетом, чтобы отливка падала на отведенное для этого место, или же она может быть вынута из жолоба при последующем повороте машины. Поворот машины должен производиться достаточно плавно, что может быть осуществлено обычно для этой цели применяемыми средствами (катаракты, дроссели и пр.).

Воздух для охлаждения формы распределяется полостью, имеющейся в поворотной, раме 16. Вентиляторное устройство (не показанное на чертеже) монтируется или внутри указанной полости или на раме. Нетрудно осуществить его подачу при установке вентилятора и где-либо поблизости с машиной.

Поворотное устройство делает данную машину универсальной. Она обеспечивает быструю и удобную установку сухих стержней любой конфигурации и в произвольном количестве.

В форме выполнения машины, изображенной на фиг. 2, станина 27 представляет собой полую раму сварной или литой конструкции. Внутренняя ее полость 19 предназначается, для использования в качестве воздухопровода, с целью подвода воздуха, требующегося для охлаждения формы. Нагнетание в нее воздуха производится небольшим вентилятором, не показанным на чертеже. Воздух подается или засасывается через боковое отверстие 20.

Пневматический цилиндр 1 укрепляется на станине с помощью стойки 2, которая одновременно служит опорой для двух боковых направляющих 4. Эти направляющие могут перемещаться в скользящих подшипниках 3, по направлению движения форм при их закрывании или открывании. Обе последние операции выполняются вышеупомянутым пневматическим цилиндром 1, шток которого связан с подвижной стойкой 5, снабженной двумя роликами 22, катающимися по направляющей 25. Назначение данных роликов сводится к тому, чтобы разгрузить подшипники 3 от действия силы тяжести подвижных элементов конструкции и изгибающих усилий направляющих 4 и штока пневматического цилиндра 1.

Стойка 5 жестко соединена с центрирующей рамкой 7. Последняя центрирует раму 8 полуформы с помощью наклонных кромок. Рама 8 состоит из двух разъемных частей, соединяемых с помощью болтов. Рамка 7 и рамка 8 образуют полость, внутри которой укрепляется на стенках пружинное устройство 9, служащее упругой связью между ними. На чертеже указаны пружины рессорного типа, но они могут быть заменены другим упругим устройством.

На стенке рамы 8 укрепляется вибратор 10. В данном случае изображен пневматический высокочастотный вибратор, но он может быть заменен электромагнитным или другим вибратором. Воздух для пневматического вибратора подается трубой 24. В целях уменьшения шума от действия пневматического вибратора, внутренняя полость, образуемая рамкой 7 и рамой 8, может быть выложена листовым асбестом или другим звукопоглощающим материалом, подходящим для данных условий.

Кроме указанных функций данная полость используется в качестве воздушной камеры, в которую подается воздух для охлаждения формы. Это осуществляется с помощью двух труб 21 и 23. Труба 23 одним концом входит в полость трубы 21 и способна выдвигаться на длину перемещения половинки формы при ее закрывании.

Колено трубы 28 соединяется с трубой 23 с помощью гибкого соединения. Труба 23 переставляется стойкой 5.

Задняя половинка формы укрепляется на раме 11, соединенной с рамкой 13. Их конструкция ничем не отличается от описанных выше. Внутри образованной ими полости пружины 12 расположены в положении, повернутом на 90° по отношению к пружинам 9. Однако, это положение не является обязательным. В той же полости показан пневматический вибратор 14, наличие которого также не является обязательным, из желательным в качестве запасного или же для случая усиления вибрационного действия, но в другом направлении по отношению к направлению действия первого вибратора. Поэтому второй вибратор повернут на 90° по отношению к первому вибратору. Система подачи воздуха для охлаждения задней полуформы ясно видна из чертежа.

При соединении обеих полуформ 26 усилие, развиваемое пневматическим цилиндром, воспринимается пружинами 9 и 12, которые сжимаются. Рамки 7 и 13 перемещаются внутрь полости соответственно рам 8 и 11. Между рамкой 7 и рамой 8, а также 11 и 13 образуются зазоры достаточных размеров, чтобы в местах их взаимной центровки не получалось контакта при вибрации формы.

При этом жесткая связь будет нарушена и автоматически заменена упругой связью. При включении вибраторов обе полуформы будут развивать свободные колебания под действием вибратора, будучи изолированными от механизмов станка.

При разъеме формы, по мере ослабления усилия сжатия пружин, автоматически центрируются рамка 7 и рама 8, а также 11 и 13, которые, таким образом, дают жесткое соединение, обеспечивающее центрирование полуформ при их закрывании.

Во избежание потерь воздуха через промежуток, образующийся между рамкой 7 и рамой 8 при закрытом положении формы, последний может быть перекрыт брезентом или другим материалом 6, показанным пунктиром.

В целях предохранения от брызгов металла над такого рода кожухом должен быть устроен козырек из железа. Особых трудностей не представляет осуществить в этом случае гибкое несгораемое соединение. Однако, наличие сгораемого или несгораемого кожуха совершенно не обязательно, так как утечка воздуха, подаваемого вентилятором низкого давления, особых затруднений в экономичности работы охладительного устройства вызывать не может.

Выталкивание от застревающих отливок может производиться ручным способом с помощью клещей или ломики, и также включением указанных выше вибраторов.

В машине, изображенной на фиг. 3 разъем и соединение полуформ производится с помощью пневматического цилиндра 1 или от руки. Подвижная, (на чертеже левая) полуформа укрепляется на раме, к стенке которой пристраивается высокочастотный вибратор.

При открывании формы рама 5, поддерживаемая двумя боковыми направляющими (не показанными на чертеже), упирается в стойку 4 станины 2.

Пружина 7 при этом сжимается, и направляющие 6 посредством рамы 8 воздействуют на толкатели 10, которые выталкивают отливку.

При соединении полуформ рама 5 отходит от указанного выше упора, пружина 7 растягивается и перемещает раму 8 толкателей. Каждый толкатель правой полуформы снабжается индивидуальными пружинами 11, которые устанавливают их на рабочее положение.

Перемещение рам 8 должно быть больше перемещения толкателей 10 на такую величину, чтобы между головками их и рамой при рабочем состоянии форм образовался достаточный промежуток, необходимый для свободного колебания формы и поддерживающей ее рамы.

Механизм толкателей у правой полуформы приводится в действие пружиной 15. Она сжимается при закрывании формы с помощью упорных болтов 3 и 9, которые отводят раму 12 и тем самым одновременно связанную с ней раму 8 толкателей 10.

Подача воздуха низкого давления для охлаждения форм производится через полость 18 в станине и раздвижные трубы с гибкой муфтой 21. Скользящие подшипники на стойке 4 для боковых направляющих разгружаются от вертикально действующих усилий веса подвижной полуформы с помощью ролика 20, свободно катающегося по направляющей 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина для литья | 1938 |

|

SU55310A1 |

| ЛИТЕЙНАЯ МАШИНА | 1949 |

|

SU85264A1 |

| Машина для литья | 1940 |

|

SU63371A1 |

| Литьевая форма для изготовления полимерных изделий с арматурой | 1987 |

|

SU1430286A1 |

| Рыхлитель вибрационный | 2019 |

|

RU2712893C1 |

| Автомат для литья в вакуумно-пленочные формы | 1985 |

|

SU1247151A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1985 |

|

SU1329989A2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7887A1 |

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

1. Машина для литья с сообщением полуформам вибрации, отличающаяся тем, что, с целью создания упругого основания при вибрации формы и поглощения вибрационных усилий, рамы 6, 9 (фиг. 1) полуформ снабжены пружинами 4, 11, предназначенными для сжатия полуформ под воздействием рамок 5.

2. В машине по п. 1 применение для выталкивания отливок толкателей 10, приводимых в движение пружинами 7 и 15, заводимыми за счет передвижения полуформ (фиг. 3)

Авторы

Даты

1939-06-30—Публикация

1938-03-05—Подача