NS СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1981 |

|

SU969303A1 |

| Тепломассообменный аппарат для процессов в системе газ (пар)-жидкость | 1981 |

|

SU986471A1 |

| Прямоточное контактное устройство | 1982 |

|

SU1058565A1 |

| Тепломассообменный аппарат | 1980 |

|

SU929138A1 |

| Тепломассообменный аппарат | 1981 |

|

SU944597A1 |

| Контактное устройство для тепломассообменных аппаратов | 1981 |

|

SU1001953A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Аппарат для проведения тепломассообмена и мокрого пылеулавливания | 1978 |

|

SU735271A1 |

| Тепломассообменный аппарат | 1977 |

|

SU857003A1 |

1. ТЕПЛОМАССООБМЕННАЯ ТАРЕЛКА, включающая основание с контактными элементами, основным и дополнительным переливным устройствами, причем основное переливное устройство расположено ниже дополнительного, отличающаяся тем, что, с целью интенсификации процесса за счет повышения надежности работы, расширения диапазона устойчивой работы и улучшения дегазации жидкости, она снабжена отсекателями жидкостного потока, выполненными в виде желобов, установленными наклонно над дополнительными переливными устройствами. 2. Тарелка по л. 1, отличающаяся тем, что верхняя часть отсекателя выполнена с отбортовками. а

Фиг.1

Изобретение относится к аппаратурному оформлению процессов тепломассообмена, протекающих в системе газ (пар) - жидкость, таких, как абсорбция, ректификация, увлажнение и др.

Известна тепломассообменная тарелка, включающая перфорированное основание, снабженное переливными устройствами 1.

Известна тепломассообменная тарелка, включающая основание с контактными элементами, основным и дополнительным переливными устройствами, причем основное переливное устройство расположено ниже дополнительного 2.

Недостатками известной тарелки являются низкая эффективность взаимодействия фаз, сравнительно узкий диапазон устойчивой работы вследствие того, что сливающаяся жидкость с основания тарелки вся поступает сначала в дополнительное переливное устройство, а в этот момент газ частично проскакивает через основное переливное устройство, не контактируя с жидкостью. Кроме того, жидкость из дополнительного переливного устройства поступает на свободное основание тарелки и за счет динамического напора проваливается через перфорацию основания, практически не контактируя с жидкостью, а жидкость в переливном устройстве недостаточно деаэрируется.

Отмеченный порядок движения жидкости (порядок перетока) снижает надежность работы аппарата в целом.

Цель изобретения - интенсификация процесса за счет повышения надежности работы, расширения диапазона устойчивой работы и улучшения дегазации жидкости.

Поставленная цель достигается тем, что тепломассообменная тарелка, включающая основание с контактными элементами, основным и дополнительным переливными устройствами, причем основное переливное устройство расположено ниже дополнительного, снабжена отсекателями жидкостного потока в ви-де желобов, нижний конец которых расположен в переливном устройстве, а противоположный размещен над основанием тарелки, а также тем, что верхияя часть отсекателя выполнена с отбортсчгками.

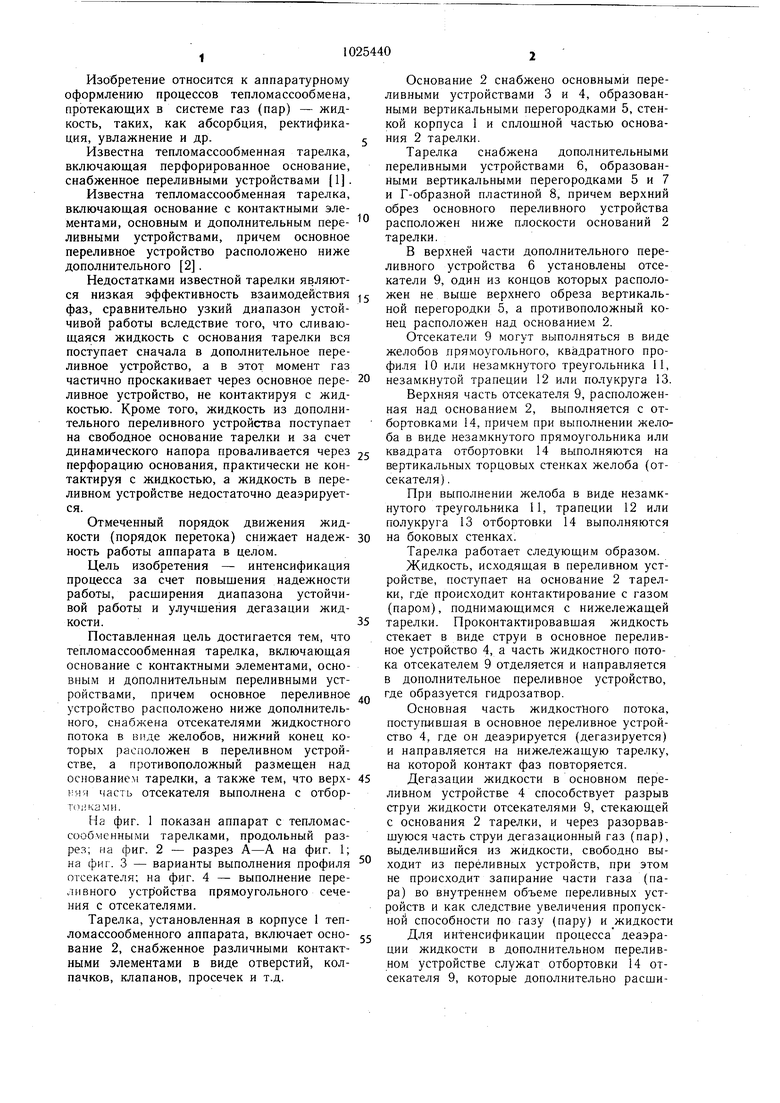

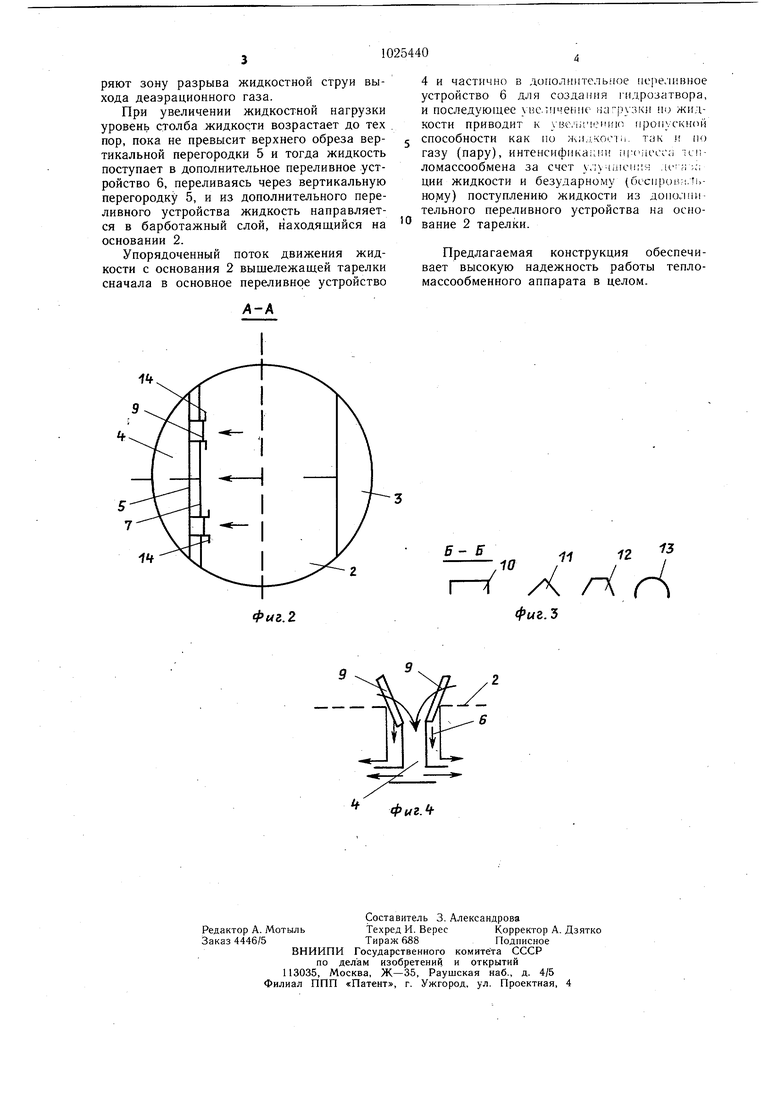

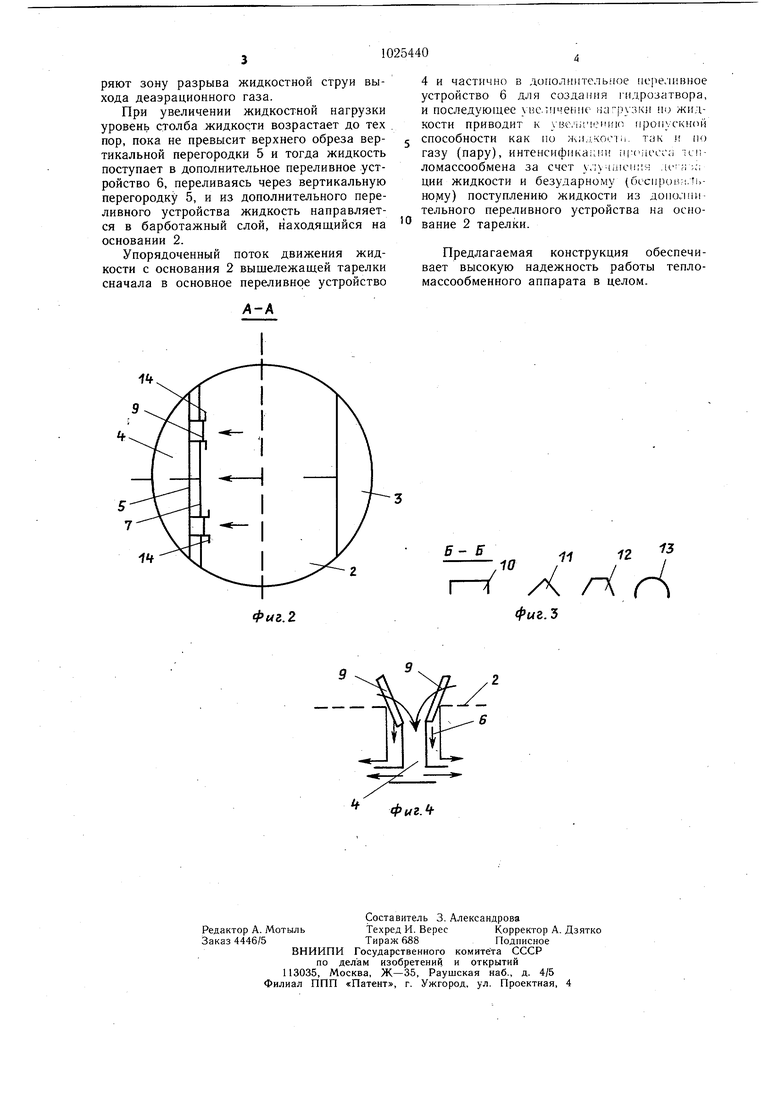

На фиг. 1 показан аппарат с тепломассообменными тарелками, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - варианты выполнения профиля отсекателя; на фиг. 4 - выполнение переливного устройства прямоугольного сечения с отсекателями.

Тарелка, установленная в корпусе 1 тепломассообменного аппарата, включает основание 2, снабженное различными контактными элементами в виде отверстий, колпачков, клапанов, просечек и т.д.

Основание 2 снабжено основными переливными устройствами 3 и 4, образованными вертикальными перегородками 5, стенкой корпуса 1 и сплошной частью основания 2 тарелки.

Тарелка снабжена дополнительными переливными устройствами 6, образованными вертикальными перегородками 5 и 7 и Г-образной пластиной 8, причем верхний обрез основного переливного устройства расположен ниже плоскости оснований 2 тарелки.

В верхней части дополнительного переливного устройства 6 установлены отсекатели 9, один из концов которых расположен не выше верхнего обреза вертикальной перегородки 5, а противоположный конец расположен над основанием 2.

Отсекатели 9 могут выполняться в виде желобов прямоугольного, квадратного профиля 10 или незамкнутого треугольника 11, незамкнутой трапеции 12 или полукруга 13.

Верхняя часть отсекателя 9, расположенная над основанием 2, выполняется с отбортовками 14, причем при выполнении желоба в виде незамкнутого прямоугольника или квадрата отбортовки 14 выполняются на вертикальных торцовых стенках желоба (отсекателя).

При выполнении желоба в виде незамкнутого треугольника 11, трапеции 12 или полукруга 13 отбортовки 14 выполняются на боковых стенках.

Тарелка работает следующим образом.

Жидкость, исходящая в переливном устройстве, поступает на основание 2 тарелки, где происходит контактирование с газом (паром), поднимающимся с нижележащей тарелки. Проконтактировавшая жидкость стекает в виде струи в основное переливное устройство 4, а часть жидкостного потока отсекателем 9 отделяется и направляется в дополнительное переливное устройство, где образуется гидрозатвор.

Основная часть жидкостного потока, поступившая в основное переливное устройство 4, где он деаэрируется (дегазируется) и направляется на нижележащую тарелку, на которой контакт фаз повторяется.

Дегазации жидкости в основном переливном устройстве 4 способствует разрыв струи жидкости отсекателями 9, стекающей с основания 2 тарелки, и через разорвавшуюся часть струи дегазационный газ (пар), выделившийся из жидкости, свободно выходит из переливных устройств, при этом не происходит запирание части газа (пара) во внутреннем объе.ме переливных устройств и как следствие увеличения пропускной способности по газу (пару) и жидкости

Для интенсификации процесса деаэрации жидкости в дополнительном переливном устройстве служат отбортовки 14 отсекателя 9, которые дополнительно расширяют зону разрыва жидкостной струи выхода деаэрационного газа.

При увеличении жидкостной нагрузки уровень столба жидкости возрастает до тех пор, пока не превысит верхнего обреза вертикальной перегородки 5 и тогда жидкость поступает в дополнительное переливное устройство 6, переливаясь через вертикальную перегородку 5, и из дополнительного переливного устройства жидкость направляется в барботажный слой, находящийся на основании 2.

Упорядоченный поток движения жидкости с основания 2 вышележащей тарелки сначала в основное переливное устройство

Л-А

Iff

1t

Фиг. 2

4 и частично в догюлнительюе устройство 6 для создания гилрозатвора, и последующее увемячение наг-рузкн по жидкости приводит к Be,iitiei HK пропускной способности как но Ж;ЬАКООТМ, так и но газу (пару), интенсифпка;пп прсиосги тепломассообмена за счет ул чаюния .ifi;::.;; ции жидкости и безударному (бсснров;.,ному) поступлению жидкости из доноситтельного переливного устройства на основание 2 тарелки.

Предлагаемая конструкция обеспечивает высокую надежность работы тепломассообменного аппарата в целом.

73

/ А г( с

I

Фиг.Э

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров И.А | |||

| Ректификационные и абсорбционные аппараты | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Контактная тарелка | 1976 |

|

SU626784A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-06-30—Публикация

1982-02-10—Подача