Область техники, к которой относится изобретение

Настоящее изобретение относится к электрическим соединениям низкого сопротивления между твердым металлическим штыревым проводником и внутренней полостью керамического или керметного инертного анода, используемого при получении металла, такого как алюминий, электролитическим способом.

Предшествующий уровень техники

Ряд металлов, в том числе алюминий, свинец, магний, цинк, цирконий, титан и кремний, могут быть получены электролитическими способами. В каждом из этих электролитических способов используется электрод в чрезвычайно коррозионной среде.

Одним из примеров электролитического способа получения металла является хорошо известный способ Холла-Эру по производству алюминия, в котором глинозем, растворенный в расплавленной фторидной ванне, подвергают электролизу при температурах примерно 960-1000°С. Как обычно практикуется в настоящее время, этот способ основывается на использовании углерода в качестве анода для восстановления глинозема до расплавленного алюминия. Углеродный электрод окисляется с образованием главным образом CO2, который выделяется в виде газа. Несмотря на традиционное использование углерода в качестве материала электрода при практическом осуществлении данного способа, с его применением связан ряд недостатков, и поэтому делались попытки заменить их инертными (не содержащими углерода) анодными электродами, выполненными, например, из керамического, металлокерамического («керметного») или металлосодержащего материала.

Керамические и керметные электроды являются инертными, не расходуются и сохраняют свои размеры в условиях работы электролизера. Замена углеродных анодов инертными анодами позволяет использовать высокопроизводительные конструкции электролизеров, снижая тем самым затраты. При этом могут быть достигнуты существенные экологические выгоды, так как инертные электроды по существу не дают ни CO2, ни выбросов фторуглеродов или углеводородов. Некоторые примеры составов инертных анодов можно найти в описаниях патентов Соединенных Штатов Америки № 4374761, 5279715, 6126799, 6372119, 6416649, 6423204 и 6423195, причем все они принадлежат Алкоа Инк. (Alcoa Inc.) и включены в данное описание посредством этой ссылки.

Хотя керамические и керметные электроды способны производить алюминий с допустимо низким содержанием примесей, они подвержены растрескиванию во время запуска электролизера, если подвергаются воздействию перепадов температур порядка примерно 900°С-1000°С. В дополнение к этому, керамические компоненты сборной несущей анод конструкции также подвергаются повреждению в результате теплового удара во время запуска электролизера и в результате коррозии во время работы электролизера. Один из примеров инертной анодной сборки для электролизера по выплавке алюминия показан на фиг.3 публикации заявки на патент Соединенных Штатов Америки 2001/0035344 А1 (D'Astolfo, Jr. и др.), где аноды в форме чаши могут быть заполнены защитным материалом и затем прикреплены к изоляционной крышке или плите.

Создание электрического соединения с низким сопротивлением между керамическим или металлокерамическим электродом и металлическим проводником всегда было сложной задачей. Такое соединение должно сохраняться с хорошей целостностью (низким электрическим сопротивлением) в широком диапазоне температур и рабочих условий. Были предприняты различные попытки с использованием пайки, диффузионной сварки и механического соединения, но они имели лишь ограниченный успех. Примеры резьбового соединения со спеканием и электромеханического прикрепления показаны, например, в описаниях патентов Соединенных Штатов Америки № 4626333 и 6264810 B1 (Secrist и др. и Stol и др. соответственно). Кроме того, различное тепловое расширение у штыря и у керамики или кермета во всем диапазоне температур сборки и эксплуатации может вызвать растрескивание инертного материала и/или увеличение сопротивления электрического соединения, что делает такое устройство непригодным для непрерывной работы.

Таким образом, существует потребность в таком соединении между штырем и внутренней полостью инертного материала, которое является простым, не трудоемким для сборки и которое будет обеспечивать электрическое соединение с низким сопротивлением, которое не будет ухудшаться со временем или вызывать растрескивание анода. Главной целью данного изобретения является разработка обладающего низким электрическим сопротивлением соединения штыревого проводника с инертным анодным электродом. Другой целью является снижение затрат на сборку и обеспечение упрощенной конструкции и способа ее изготовления.

Раскрытие изобретения

Вышеуказанные потребности удовлетворяются, а цели достигаются за счет разработки спеченной электродной сборки, включающей в себя: инертный электрод, содержащий заделанный в него металлический проводник, причем этот проводник имеет поверхностный атрибут для способствования образованию соединения, и при этом проводник непосредственно контактирует с и по существу окружен инертным электродом. В настоящем изобретении для достижения хорошего соединения (связывания) не требуется металлической пены или металлического порошка. Изобретение заключается также в спеченной электродной сборке, включающей в себя: инертный электрод, имеющий внутреннюю полость, с верхней частью и дном и боковыми стенками внутренней полости; металлический штыревой проводник, имеющий нижнюю часть и боковые поверхности, расположенный внутри упомянутой внутренней полости электрода и непосредственно контактирующий со стенками внутренней полости электрода с помощью поверхностного атрибута на этом проводнике для способствования образованию соединения. При этом нет необходимости в уплотнении, окружающем металлический штыревой проводник в верхней части электрода. Этот поверхностный атрибут может представлять собой текстурный, химический/механический (в том числе механический/электрический) поверхностный атрибут или внутренний или внешний атрибут в виде флюса и тому подобное, и при этом подразумевается, что термин «поверхностный атрибут» включает в себя все вышеуказанное.

Инертный электрод предпочтительно выбран из группы, состоящей из керамического или керметного инертного анода, а металлический штыревой проводник выбран из группы, состоящей из никеля, никелевого сплава, инконеля, меди, медного сплава или защищенной от коррозии стали, предпочтительно - имеет круглое поперечное сечение. Поверхностный атрибут может представлять собой присадку/покрытие, и предпочтительно он представляет собой слой, выбранный из группы, состоящей из никеля, медно-никелевого сплава, меди, медного сплава, оловянного сплава, серебра или серебряного сплава, который был предварительно нанесен на металлический штыревой проводник посредством покрытия распылением, покрытия погружением, покрытия окрашиванием или обертыванием. Возможно также поверхностное покрытие из флюсового материала (флюса), который нанесен предварительно или который мигрирует к границе раздела между проводником и анодом во время спекания. Предложенная анодная сборка пригодна для применения в электролизере.

Изобретение заключается также в способе изготовления электродной сборки, включающем в себя: (1) получение инертного анодного электрода, имеющего внутреннюю полость, с верхней частью и дном и боковыми стенками внутренней полости; (2) получение металлического штыревого проводника, имеющего поверхностный атрибут на поверхности или внутри проводника; (3) введение упомянутого проводника в упомянутый инертный электрод; и (4) спекание для достижения химического/механического соединения, причем во время спекания поверхностный атрибут способствует соединению.

Предпочтительный металлический штыревой проводник может быть введен при температурах окружающей среды. Затем сборку спекают, и по мере того, как материал электрода сжимается вокруг металлического штыря, образуется электромеханическое соединение.

Предпочтительная конструкция соединения уменьшает растрескивание анодов из-за различающегося теплового расширения, обеспечивает стабильное электрическое сопротивление стыка (шва), которое не ухудшается со временем и требует только покрытия между штырем и керамикой или керметом. Это позволяет снизить затраты на материалы и сборку и обеспечивает возможность упрощенной автоматизированной сборки.

Краткое описание чертежей

Полное понимание изобретения может быть достигнуто из приведенного выше и нижеследующего описания, при изучении его в комбинации с приложенными чертежами, на которых:

фиг.1 представляет собой вид в разрезе одного варианта воплощения инертной анодной сборки, показывающий неспеченный анод 10 перед спеканием с металлическим штыревым проводником 20, имеющим внешнюю поверхностную присадку, предпочтительно покрытие-связку 30 на поверхности штыря, причем этот штырь введен внутрь анода. Между наружным диаметром 50 штыря и внутренним диаметром 40 неспеченного анода имеется зазор 35;

фиг.2 представляет собой вид в разрезе уплотненной инертной анодной сборки по фиг.1 после спекания, показывающий тесную связь на границе раздела 45 между проводником и спеченным анодом;

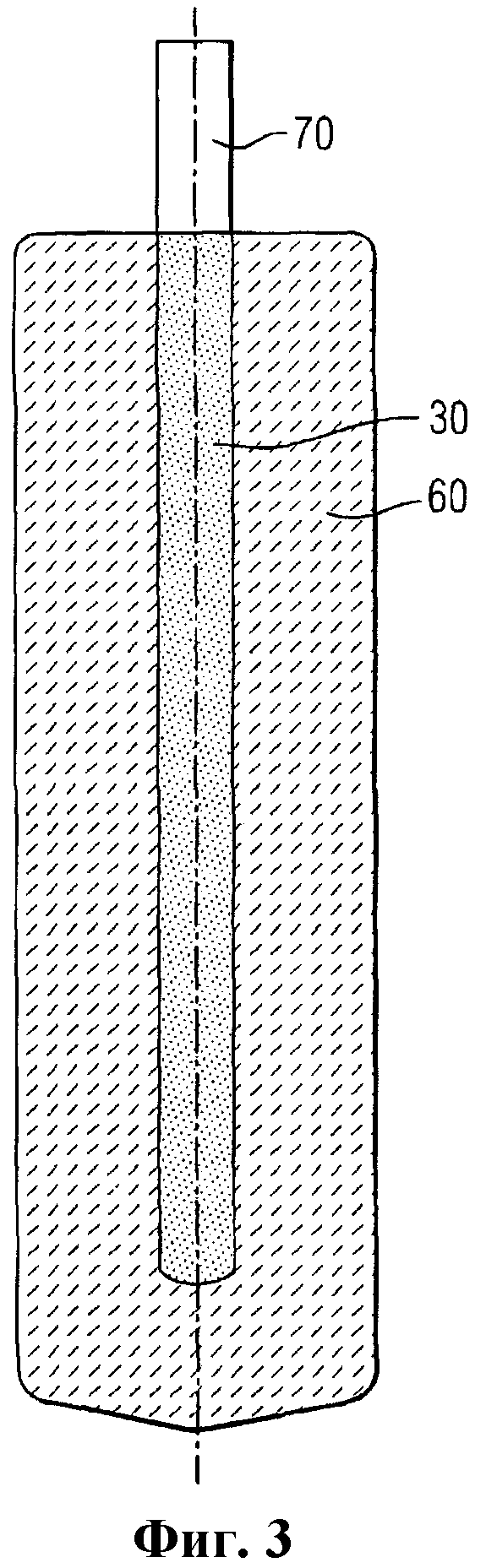

фиг.3 представляет собой вид в разрезе другого варианта воплощения инертной анодной сборки, показывающий неспеченный анод 60 перед спеканием с покрытым связкой металлическим штыревым проводником 70, запрессованным в тело неспеченного анода 60;

фиг.4 представляет собой вид в разрезе уплотненной инертной анодной сборки по фиг.3 после спекания, показывающий тесную связь на границе раздела 45 между проводником и спеченным анодом;

фиг.5 представляет собой вид в разрезе другого варианта воплощения инертной анодной сборки, показывающий неспеченный анод 80, имеющий верхнюю полость 85, перед спеканием, и предпочтительно покрытый связкой/флюсом металлический штыревой проводник 90, введенный внутрь анода 80; и

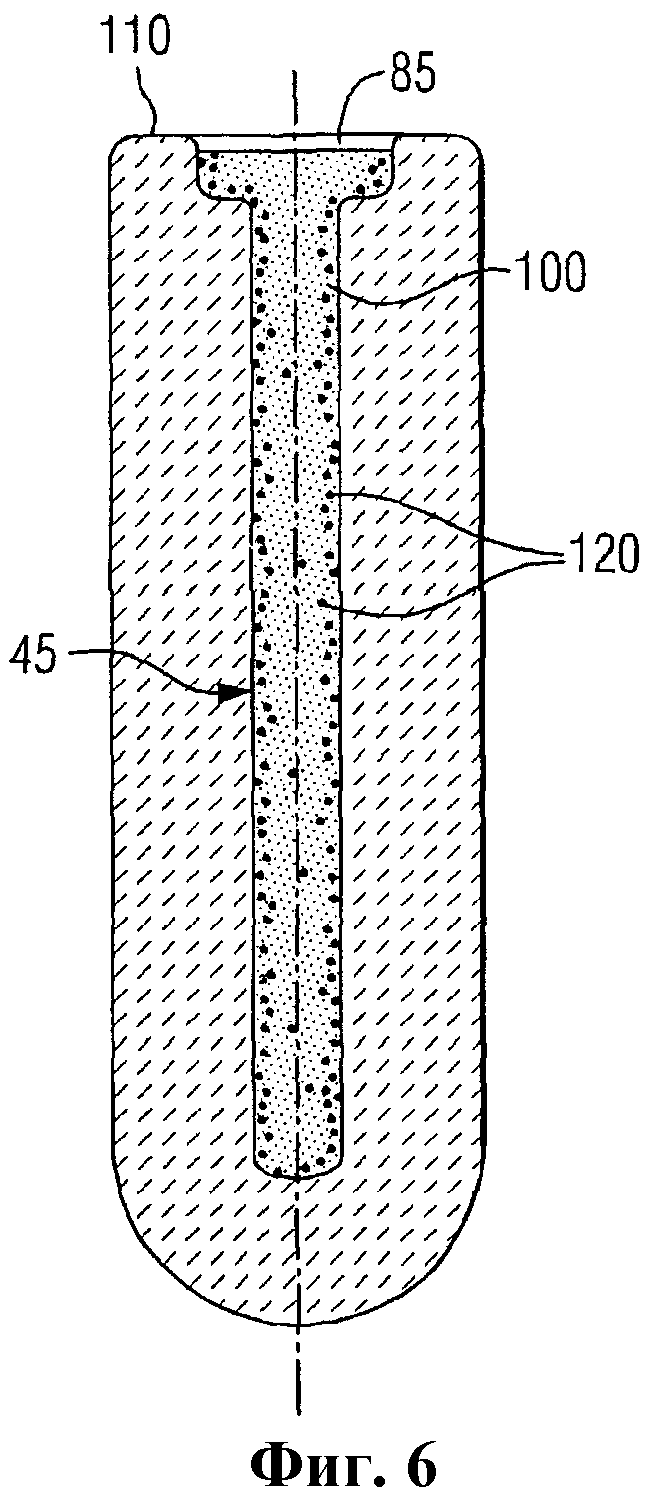

фиг.6 представляет собой вид в разрезе уплотненной инертной анодной сборки по фиг.5 после спекания, на которой материал 100 штыря расплавился в полость 85, а внутренний мигрирующий флюсовый материал и/или внешний флюсовый материал, показанный в виде точек 120, способствовал установлению тесной связи на границе раздела 45 между проводником и спеченным анодом.

Подробное описание предпочтительных вариантов воплощения

Соединение металлического штыревого проводника с инертным анодом, показанное на фиг.1-6, может быть выполнено по меньшей мере тремя путями: в первом варианте воплощения, показанном на фиг.1-2, обычно во время изготовления в керамическом теле (массе) 10 отливают или выполняют путем механической обработки на станке некоторое отверстие. Затем в это отверстие вставляют специально предназначенный для этого металлический проводник 20 с рассчитанным допуском. Отверстие выполняют по размеру таким, что во время спекания керамическое тело будет сжиматься вокруг проводника в виде стержня, как показано на фиг.2, обеспечивая хорошо защищенное, прочное соединение на границе раздела 45. Металлический проводник в случаях, показанных на фиг.1-6, может быть изготовлен с «поверхностным атрибутом» 30 на этом проводнике, характеризуемом как один, или комбинация, из негладких поверхностных атрибутов, таких как продольные желобки или винтовая резьба, для обеспечения улучшенного сцепления керамики вокруг этой детали; или, в случаях, показанных на фиг.1-6, - как материал из металлического сплава, в виде нанесенного распылением, погружением или окрашиванием покрытия, проволоки или ленточной обертки, нанесенной вокруг внешней стороны проводника в виде стержня, или внутренний или внешний флюсовый материал, с обеспечением покрытия/слоя связки между металлом и керметными или керамическими материалами для улучшения электрического соединения. Покрытие хорошо подходит для всех показанных фигур. Проволока или оборачивание лентой лучше всего подходят для фиг.3-4. Общая толщина наружной резьбы, покрытия, проволоки, ленты или тому подобного «поверхностного атрибута» после спекания будет находиться в диапазоне от примерно 0,1 до 50 мил (от 0,00025 до 0,127 см), предпочтительно - от 10 до 30 мил (от 0,025 до 0,076 см). Данный материал предпочтительно является металлом, состоящим из меди, никеля, олова, серебра, палладия, платины или их сплава, который плавится во время процесса спекания при подходящей температуре, обычно - между примерно 1050°С и примерно 1450°С, для осуществления соединения по границе раздела.

Во втором варианте воплощения, показанном на фиг.3-4, имеющий покрытие металлический проводник 70 с поверхностной присадкой 30 обычно впрессовывают в керамическое тело 60 перед спеканием. Затем всю эту деталь спекают вместе, как показано на

фиг.4. В этом случае зазор между проводником и керамикой отсутствует, а прочное соединение на границе раздела 45 все равно достигается. Применяют сходную с первым вариантом подготовку поверхности.

В третьем варианте воплощения, показанном на фиг.5-6, керамическое тело готовят обычно тем же путем, с отверстием завышенного размера. В этот раз твердый низкоплавкий металлический проводник 90, имеющий температуру плавления от примерно 1050°С до примерно 1450°С, такой как чистая медь, никель или медно-никелевый сплав, вставляют в это отверстие перед спеканием. Проводник в виде стержня может иметь покрытие из флюса 120 на своей поверхности, или флюс, который находится внутри стержня и будет мигрировать к поверхности фактически для улучшения контакта с керамикой инертного анода, и давать поверхностную присадку (добавку) в виде флюса 120 или тому подобного, и может уменьшать поверхностное натяжение и может допускать некоторое микропропитывание/проникновение металла в поры на поверхности керамики. Эта поверхностная присадка типа флюса 120 показана на фиг.5-6 в виде точек, находящихся на поверхности проводника или «тяготеющих» к этой поверхности. Это может также быть достигнуто путем подачи флюса внутрь проводника, причем этот флюс стремится выйти из металла при плавлении, образуя исходное покрытие на керамике, улучшая проницаемость металла. Пригодные флюсовые материалы, то есть материалы, которые могут/имеют возможность способствовать течению и вплавлению в керамику, могут включать в себя, например Sn, Ag и другие эффективные флюсы. Проводник в виде стержня плавится во время спекания, но содержится внутри отверстия, обеспечивая непрерывный, хорошо прилаженный стык на границе раздела 45 между керамическим телом и проводником. Верх проводника и ванна металла в полости 85 в верхней части анода могут быть подвергнуты механической обработке, чтобы принять удлинитель для подвода тока от источника к аноду. В вышеуказанных вариантах воплощения может быть желательным сконструировать металлический проводник с использованием внешней трубы, состоящей из более прочного материала, такого как инконель или сталь, чтобы обеспечить структурную целостность и стойкость к окислению, с более электропроводящим материалом, таким как медь, заполняющим внутреннюю часть. В случае предлагаемой технологии соединения соединение достигается во время процесса спекания, и при этом требуется всего лишь незначительная последующая механическая обработка, или же она не требуется вообще. Такое соединение способно также обеспечить как электрический контакт, так и механическую опору.

Для удобства данное изобретение будет описано более подробно, чем выше, со ссылкой на электродную сборку для получения алюминия с помощью процесса электролиза. Используемый здесь термин «инертный анод» относится к по существу не расходуемому неуглеродному аноду, имеющему удовлетворительную стойкость к коррозии и стабильность по размерам во время процесса производства металла. Это может быть керамический или керметный (керамика/металл) материал, оба из которых хорошо известны в данной области техники. Начальная пористость порошка для инертных анодов снижается до пористости в 40 об.% (60 об.% от теоретической плотности) после изостатического или другого прессования/формовки, возможно - вокруг оправки или тому подобного, для формирования «сырого» (т.е. неспеченного) анода. После спекания при температуре от примерно 1150°С до примерно 1500°С, предпочтительно - от 1200°С до 1400°С, керамический порошок уплотняется до пористости от примерно 1 об.% до 10 об.% (от 90 об.% до 99 об.% от теоретической плотности).

Металлический проводник обычно имеет форму штыря/стержня, имеющего круглое поперечное сечение, как показано на фиг.1. В данном случае проводник в виде стержня выполнен меньшим, чем отверстие в неспеченном аноде перед спеканием. Зазор тщательно подбирают по размеру так, что во время спекания этот зазор закрывается, и материал анода приходит в контакт с металлическим проводником в виде штыря и поверхностной присадкой 30. Покрытие или обертка из присадки-связки на этом штыре размягчается или плавится при температуре, достигаемой во время процесса спекания, так что она становится связующим веществом между металлическим проводником и анодом на границе раздела 45, как показано на фиг.2. Зазор 35 между инертным анодом и металлическим штыревым проводником выбран так, чтобы обеспечить полную посадку с натягом после спекания. Материал анода не растрескивается вследствие механических напряжений, приложенных к нему со стороны металлического штыря, благодаря податливости и пластичности материала анода при температуре спекания. Зазор 35 между инертным анодом и металлическим проводником в виде штыря может находиться в диапазоне от приблизительно нуля до 30 мм. После того как соединение достигнуто при самых высоких температурах спекания, где-то между примерно 1200°С и 1500°С, и металлический штырь и анод усаживаются вместе во время процесса охлаждения с обеспечением уменьшенного, сильно уплотненного анода, как показано на фиг.2, а также на фиг.4 и 6. Во всех случаях материал металлического штыря выбран так, чтобы иметь более высокий коэффициент теплового расширения (КТР), чем у материала спеченного анода, то есть примерно от 2% до 50% выше. Обычный коэффициент расширения материала инертного анода составляет, очень обобщенно, примерно 8-30×10-6 на градус Цельсия (°С). Таким образом, очень важно, что в материале анода не развиваются напряжения во время охлаждения. При охлаждении между штырем и анодом может произойти некоторое незначительное разъединение, но было показано, что это не влияет на качество соединения. При разнице в КТР более чем на 50% разъединение может стать проблемой. В любом случае, во время работы анода в электролизерах при высоких температурах зазор по существу закрывается снова.

Во втором варианте воплощения, показанном на фиг.3-4, металлический проводник в виде штыря 70, с поверхностной присадкой 30, непосредственно впрессовывают со сжатием в неспеченный анод 60 перед спеканием. В этом случае зазора между штырем и анодом нет. Податливость и пластичность материала анода по мере его спекания полностью поглощают энергию посадки штыря в ходе усадки, так что анод не растрескивается.

В третьем варианте воплощения на фиг.5-6 металлический материал штыря 90 выбран так, чтобы иметь температуру плавления ниже конечной температуры спекания анода 80. В этом случае в материале анода во время спекания не создается совсем никакого напряжения. Размеры исходного отверстия в аноде подбирают так, что после того, как усадка завершена, предусмотренный металл полностью заполняет полость, включая часть верхней полости 85. Верхняя поверхность металла может быть механически обработана с получением гладкой поверхности 110 с тем, чтобы прикрепить удлинительную деталь желаемой длины. Как указывалось ранее, флюсовый материал 120, либо изнутри металла, либо в виде исходного покрытия на поверхности штыря 90, дает поверхностную присадку на границе раздела 45.

ПРИМЕР 1

Электродная сборка была получена с использованием полого инертного анода, металлического проводника, состоящего из сплава инконель 600, и покрытия из медно-никелевого сплава на этом проводнике. Анод был изостатически спрессован из порошка с получением углубленного отверстия диаметром 0,813 дюйма (2,06 см). Пористость анода после прессования составляла примерно 40 об.%. Диаметр штыря составлял 0,75 дюйма (1,9 см), а покрытие из поверхностной присадки наносили путем пламенного напыления вокруг штыря до толщины 0,030 дюйма (0,076 см). Состав покрытия представлял собой 67,8 мас.% меди, 30,6 мас.% никеля, а остальное составляли Fe, Mn, Ti и другие примеси. Анод спекали при 1250°С в атмосфере аргона до тех пор, пока не была достигнута полная плотность, пористость примерно от 1 об.% до 5 об.%. Идущая параллельно усадка позволяла спеченному материалу анода прийти в контакт со штырем и покрытием и установить непрерывный сопряженный (когерентный) электрический контакт на границе раздела. Связывание было достаточно хорошим для того, чтобы служить в качестве механической опоры. Конечные размеры анода составляли 6 дюймов (15,24 см) в длину на 3 дюйма (7,62 см) в диаметре, с дном в форме полусферы.

Группа из 12 таких анодов была расположена в виде узла, состоящего из квадратного массива с межцентровым расстоянием 4,2 дюйма (10,6 см). Аноды были помещены в нагреваемый снаружи электролизер с графитовым тиглем и футеровкой внутренних стенок из оксида алюминия. Ванна и металлический алюминий были загружены заранее в виде твердых материалов, а анодный узел был установлен над ванной. Электролизер и аноды были предварительно нагреты одновременно до рабочей температуры приблизительно 960°С. После того как ванна и металл расплавились, аноды опустили в ванну на уровне погружения 3,25 дюйма (8,2 см), и был приложен постоянный ток. Всего было приложено приблизительно 1086 ампер постоянного тока, или 90,5 ампера на анод. В электролизер непрерывно подавали глинозем, чтобы поддерживать концентрацию глинозема примерно 6%. Электролизер работал в течение 334 часов в стабильных условиях. Среднее напряжение на электролизере составляло 4,77 вольта и постоянно медленно падало в течение всего испытания, изменившись с 5,3 до 4,5 вольт. После испытания аноды и электролизер медленно охлаждали. Осмотр анодов после этого выявил, что они были в отличном состоянии, без трещин и с минимальным износом.

ПРИМЕР 2

Был изготовлен ряд из 24 анодов и испытан в статистически запланированной матрице экспериментов. Электродные сборки получали, используя полые инертные аноды, металлический проводник и дополнительное покрытие из присадки на этом проводнике. Проводник состоял из медно-никелевого сплава. Анод был изостатически спрессован из порошка с получением углубленного отверстия различных диаметров. Состав покрытия был следующим: 67,8 мас.% меди, 30,6 мас.% никеля, остальное - Fe, Mn, Ti и другие примеси. Аноды спекали при 1250°С в атмосфере аргона до тех пор, пока не была достигнута полная плотность, с пористостью примерно от 1 об.% до 5 об.%. Происходящая одновременно с этим усадка позволяла спеченному материалу анода прийти в контакт со штырем и покрытием и установить непрерывный сопряженный (когерентный) электрический контакт на их границе раздела. Соединение было достаточно хорошим для того, чтобы служить механической опорой. Конечные размеры анода составляли 6 дюймов в длину (15,24 см) на 3 дюйма (7,62 см) в диаметре, с дном в форме полусферы.

Аноды были изостатически спрессованы из порошка так, чтобы иметь углубленное отверстие. Переменные параметры включали в себя зазор между штырем и неспеченным анодом, материал штыря, диаметр штыря и толщину покрытия. Было сделано три уровня зазоров, так что конечная расчетная радиальная посадка составляла 10, 20 и 30 мил (0,025, 0,050 и 0,15 см соответственно). Материал штыря варьировали между инконелем 600 и никелем. Диаметр штыря варьировали между 0,75 и 1,5 дюйма (1,9 и 3,8 см соответственно). Покрытие было из медно-никелевого сплава, нанесенного пламенным напылением, и варьировалось по толщине от 5 до 30 мил (0,013 и 0,15 см соответственно).

Каждую электродную сборку испытывали в условиях электролиза для определения результирующего сопротивления. Электродные сборки проверяли по одной за раз. Каждую помещали в нагреваемый снаружи электролизер с графитовым тиглем и футеровкой внутренних стен из оксида алюминия. Ванну и металлический алюминий загружали заранее в виде твердых материалов, и анодную сборку устанавливали над ванной. Электролизер и аноды предварительно нагревали одновременно до рабочей температуры приблизительно 960°С. После того как ванна и металл были расплавлены, аноды опускали в ванну, и прикладывали постоянный ток. Ток варьировали от нуля до 120 ампер с тем, чтобы позволить рассчитать сопротивление, которое приведено в таблице 1 ниже.

Эти данные указывают, что между материалами штыря инконелем 600 и никелем разница небольшая. Также, диаметр штыря может варьироваться от 0,75 до 1,5 дюймов (1,9 и 3,8 см соответственно) с незначительным эффектом. Толщина покрытия из присадки также может варьироваться от 5 до 30 мил (0,013 и 0,15 см соответственно) без отрицательного влияния почти во всех опытах, кроме испытания 18 с инконелем, высоким значением посадки и толстым покрытием из присадки. Однако сопротивление электролизера было немного ниже, когда расчетная радиальная посадка составляла от 20 до 30 мил (от 0,05 см до 0,15 см), по сравнению с посадкой от 10 до 20 мил (от 0,025 до 0,05 см).

Описав предпочтительные в настоящий момент варианты воплощения, следует понимать, что настоящее изобретение может быть воплощено иначе в пределах объема приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКОЕ ПРИСОЕДИНЕНИЕ ПРОВОДНИКА ЭЛЕКТРИЧЕСКОГО ТОКА К ИНЕРТНЫМ АНОДАМ | 2004 |

|

RU2299276C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО СО СТРУКТУРОЙ С ВЗАИМОСЦЕПЛЕНИЕМ | 2008 |

|

RU2480864C9 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ПАКЕТ ОБРАТИМЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2373616C1 |

| УДАЛЕНИЕ ПРИМЕСНЫХ ФАЗ ИЗ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2008 |

|

RU2446515C2 |

| Способ изготовления композитного материала твердоэлектролитной мембраны ячейки среднетемпературного топливного элемента | 2022 |

|

RU2786776C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2699815C2 |

| СПОСОБ ОБРАЗОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2696618C2 |

Изобретение относится к спеченным электрическим соединениям низкого сопротивления. Спеченная электродная сборка содержит инертный электрод с размещенным в нем металлическим проводником в виде стержня. На поверхности стержня присутствует элемент, способствующий образованию соединения с инертным электродом. Проводник окружен инертным электродом и контактирует с ним с обеспечением между ними посадки с натягом или посадки со сжатием, обеспечивающих непрерывный сопряженный контакт на границе раздела. Конструкция электродной сборки позволяет уменьшить растрескивание анодов, обеспечить стабильное электрическое соединение. 3 н. и 20 з.п. ф-лы, 6 ил., 1 табл.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Устройство для подвода электрического тока | 1972 |

|

SU587874A3 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА | 1998 |

|

RU2158043C2 |

| US 6264810 B1, 24.07.2001. | |||

Авторы

Даты

2008-12-27—Публикация

2004-03-04—Подача