Область техники, к которой относится изобретение

Изобретение относится к способам снижения расхода тепла в процессах ректификации за счет использования теплоты конденсации паров верха колонны для испарения кубовой жидкости. Процесс ректификации является процессом разделения смесей путем многократного частичного испарения и конденсации. Особенностью процесса является большие затраты тепла на испарение кубовой жидкости в ректификационной колонне [1].

Уровень техники

Наиболее близкими аналогами изобретения являются способы снижения расхода тепла за счет рекомпрессии пара верха ректификационной колонны и применения теплового насоса [2, 3, 4].

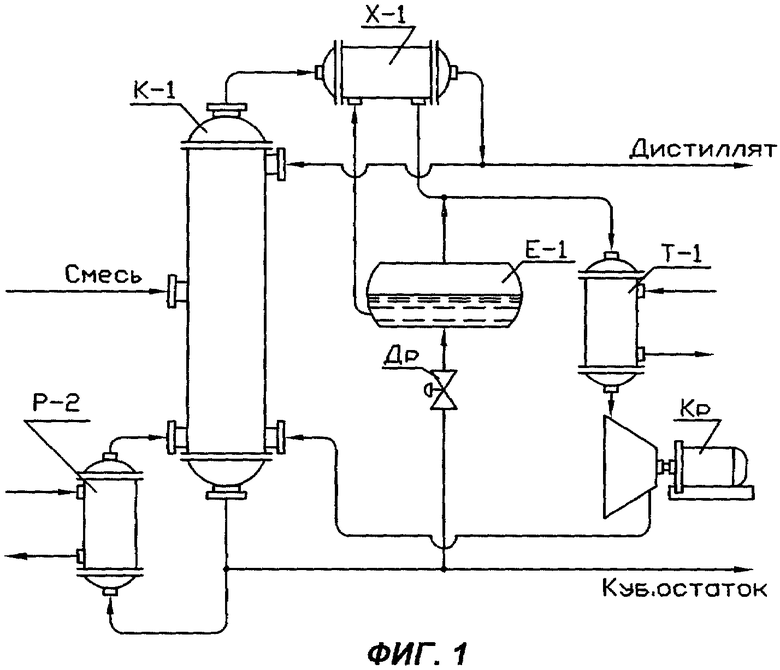

Схема снижения расхода тепла на ректификационной колонне с помощью теплового насоса приведена на фиг.1. Жидкость из куба колонны (К-1) дросселируется через дроссельный вентиль (Др) до давления, при котором температура кипения кубовой жидкости становится ниже температуры конденсации пара верха колонны (К-1). При дросселировании кубовой жидкости образуется парожидкостная смесь, которая поступает в сепарационную емкость (Е-1). Жидкость из емкости (Е-1) поступает в теплообменник (Х-1), где испаряется за счет теплоты конденсации пара верха колонны. Образующийся пар вместе с паром из сепарационной емкости (Е-1) перегревается в перегревателе (Т-1) и компримируется в компрессоре (Кр) до давления низа колонны. Полученный сжатый пар возвращается в куб ректификационной колонны (К-1) [2, 3, 4].

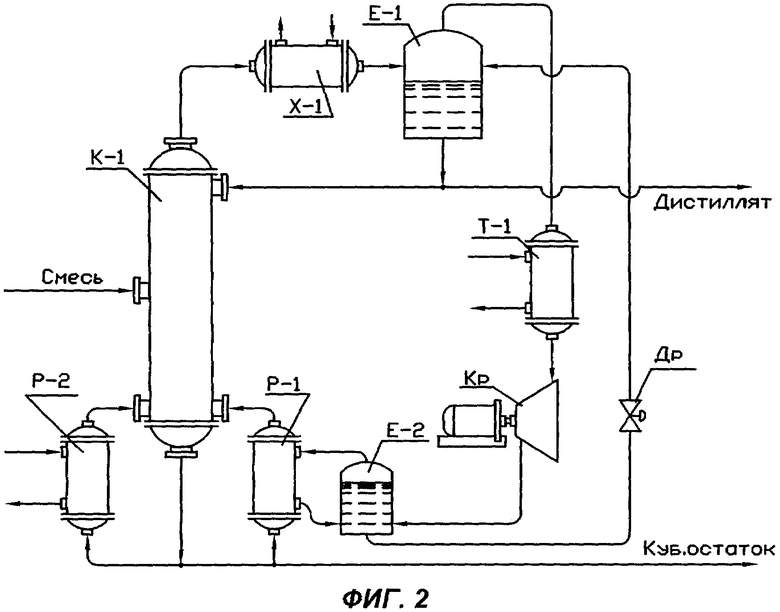

Наиболее близким прототипом для изобретения является способ снижения расхода тепла за счет рекомпрессии пара. Схема данного способа приведена на фиг.2. Пар с верха колонны (К-1) поступает в сепарационную емкость (Е-1). Из емкости пар через перегреватель (Т-1) поступает в компрессор (Кр). В большинстве случаев для сжатия пара используют поршневые и центробежные компрессоры [4].

В компрессоре (Кр) пар компримируется до давления, при котором температура конденсации паров становится выше температуры кипения кубовой жидкости. Вследствие сжатия в компрессоре пар становится перегретым. Такой пар поступает в испарительную емкость (Е-2), где барботирует через конденсат. При барботаже перегретого пара образуется дополнительное количество насыщенного пара, который вместе с барботируемым паром направляется для обогрева куба колонны в испаритель (Р-1). Образующийся конденсат из испарителя поступает в емкость (Е-2). Жидкость из испарительной емкости (Е-2) дросселируется в дроссельном вентиле (Др). В результате дросселирования образуется парожидкостная смесь, которая поступает в сепарационную емкость (Е-1). Жидкость из емкости (Е-1) отбирается в виде флегмы и дистиллята, а пар вместе с паром верха колонны поступает в перегреватель (Т-1) и подается на сжатие в компрессор (Кр) [2, 4, 5].

Данные способы позволяют при небольших затратах энергии на сжатие использовать теплоту конденсации пара верха колонны для обогрева испарителя [4].

Недостатком данных способов является то, что в компрессорах допускается сжимать только сухой пар. Попадание капель жидкости с паром в компрессор может привести к повреждению разных частей компрессора и выходу его из строя. Для предотвращения нежелательной конденсации пар перед сжатием перегревают. Это обуславливает наличие перегревателя (Т-1) и дополнительные затраты на энергоносители. Кроме того, наличие перегрева отрицательно влияет на термодинамическую эффективность цикла [4].

Также недостатком данных способов является то, что пар во время сжатия не охлаждается. Это приводит к значительному перегреву пара на выходе из компрессора и повышению требуемой мощности на сжатие [4, 6]. Кроме того, высокая температура пара во многих случаях значительно усложняет эксплуатацию компрессора и повышает требования к смазывающим и уплотняющим материалам [4, 7].

Раскрытие изобретения

Задачей изобретения является снижение требуемой мощности на сжатие пара и устранение стадии перегрева пара перед подачей в компрессоре.

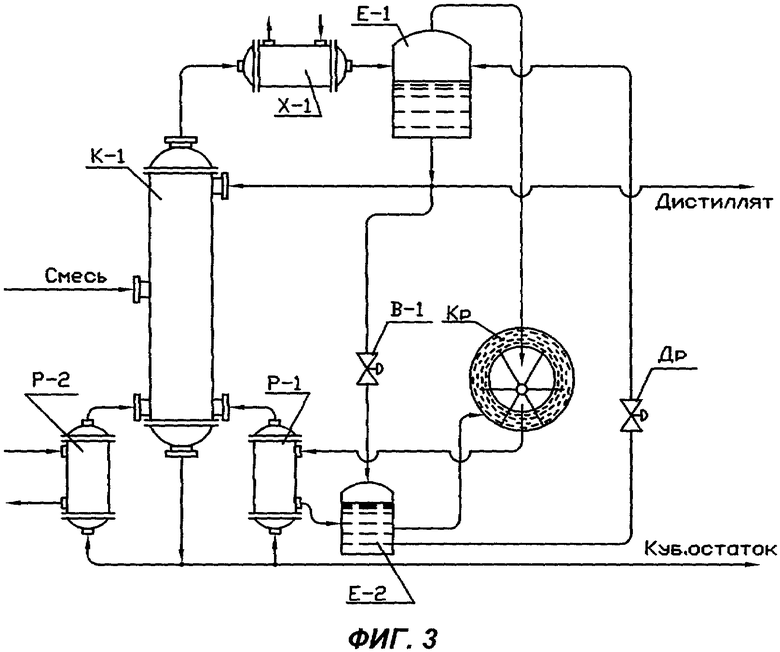

Схема предлагаемого способа изображена на фиг.3. Пар с верха колонны сжимается в компрессоре (Кр) до давления, при котором температура конденсации пара становится выше температуры кипения кубовой жидкости. После этого пар направляется на обогрев испарителя (Р-1) ректификационной колонны (К-1). Образующийся конденсат поступает в сборную емкость (Е-2). Из емкости жидкость дросселируется до давления верха колонны в дроссельном вентиле (Др). При этом образуется парожидкостная смесь, которая поступает в сепарационную емкость (Е-1). Из емкости жидкость направляется на орошение верха колонны и отбирается в качестве дистиллята, а пар, совместно с паром верха колонны, поступает на сжатие в компрессор (Кр).

Предлагаемый способ отличается от прототипа тем, что сжатие пара осуществляется в жидкостно-кольцевом компрессоре. Жидкостно-кольцевой компрессор относится к объемным однороторным компрессорам, который имеет колесо лопастного типа. Вращающееся колесо расположено эксцентрично к оси цилиндрического корпуса. Зазор между корпусом и вращающимися лопастями ротора заполнен отбрасываемой в ходе вращения уплотняющей жидкостью. Сжатие в данном компрессоре происходит за счет изменения объема между лопастями и жидким кольцом по ходу вращения [7].

В качестве уплотняющей жидкости предлагается использовать конденсат из сборной емкости (Е-2). В результате этого насыщенный пар при сжатии находится в контакте с жидкостью. Это позволяет избежать перегрева пара. Отсутствие перегрева положительно влияет на термодинамическую эффективность цикла и ведет к снижению затрачиваемой мощности на сжатие пара [4].

Жидкостно-кольцевые компрессоры допускают наличие жидкости в сжимаемом паре. Это позволяет исключить из схемы перегреватель (Т-1), что ведет к снижению капитальных и эксплуатационных затрат.

При осуществлении изобретения могут быть получены следующие технические результаты:

1. Снижение требуемой мощности на сжатие пара.

2. Устранение стадии перегрева пара перед подачей его в компрессор.

Краткое описание чертежей

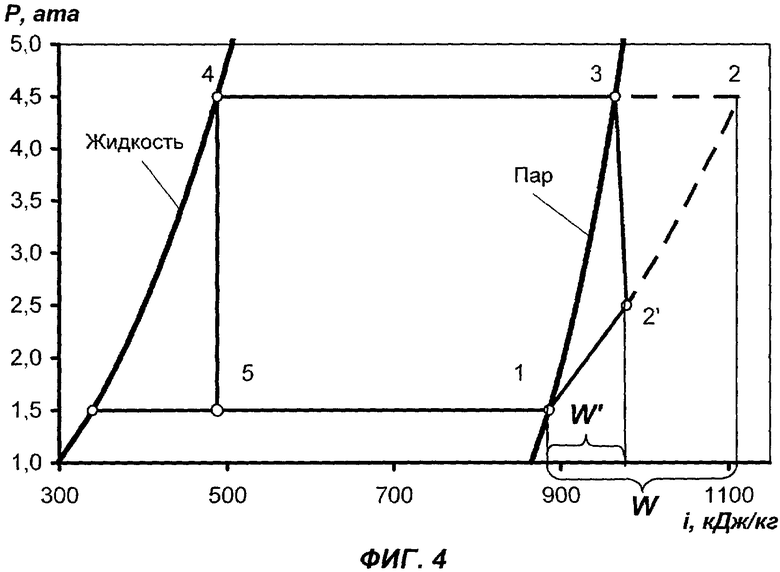

На чертежах представлены схемы использования теплоты конденсации пара верха колонны. На фиг.1 изображена схема использования теплоты конденсации с помощью теплового насоса. На фиг.2 изображена схема использования теплоты конденсации за счет рекомпрессии пара верха колонны. На фиг.3 изображена схема использования теплоты конденсации за счет рекомпрессии пара верха колонны в жидкостно-кольцевом компрессоре. На фиг.4 изображены идеальный обратный цикл Ренкина и идеальный цикл работы жидкостно-кольцевого компрессора на примере рекомпрессии паров изобутанола от 1,5 ата до 4,5 ата.

Фиг.1 - колонна (К-1), испаритель для запуска и управления колонной (Р-2), теплообменник для конденсации паров верха колонны (Х-1), перегреватель (Т-1), компрессор (Кр), дроссельный вентиль (Др), сепарационная емкость (Е-1).

Фиг.2 - колонна (К-1), испаритель для запуска и управления колонной (Р-2), испаритель, обогреваемый паром верха колонны (Р-1), конденсатор для управления колонной (Х-1), перегреватель (Т-1), компрессор (Кр), дроссельный вентиль (Др), сепарационная емкость (Е-1), испарительная емкость (Е-2).

Фиг.3 - колонна (К-1), испаритель для запуска и управления колонной (Р-2), испаритель, обогреваемый паром верха колонны (Р-1), конденсатор для управления колонной (Х-1), жидкостно-кольцевой компрессор (Кр), дроссельный вентиль (Др), вентиль (В-1), сепарационная емкость (Е-1), сборная емкость (Е-2).

Фиг.4 - насыщенный сухой пар низкого давления (1), перегретый пар на выходе из компрессора при конечном давлении (2), условное состояние пара при сжатии его в жидкостно-кольцевом компрессоре (2'), насыщенный сухой пар высокого давления (3), жидкость при температуре кипения (4), парожидкостная смесь после дросселирования до первоначального давления (5).

Осуществление изобретения

Схема предлагаемого способа изображена на фиг.3. Данный способ осуществляется следующим образом. Испаритель (Р-2) и конденсатор (Х-1) используют для выведения ректификационной колонны (К-1) на требуемый режим. Образующийся конденсат из конденсатора (Х-1) заполняет сепарационную емкость (Е-1) и сборную емкость (Е-2). После заполнения сборной емкости (Е-2) до требуемого уровня закрывают вентиль (В-1), связывающий сборную емкость (Е-2) с сепарационной емкостью (Е-1). Конденсат из сборной емкости (Е-2) подают в жидкостно-кольцевой компрессор (Кр) в качестве уплотняющей жидкости. Жидкостно-кольцевой компрессор представляет собой объемный однороторный компрессор с лопастным вращающимся колесом. Колесо расположено эксцентрично относительно оси цилиндрического корпуса. В результате вращения лопастей уплотняющая жидкость отбрасывается от центра и полностью заполняет зазор между лопастями и корпусом [7].

После запуска привода компрессора (Кр) уменьшают подачу холодного и горячего теплоносителей в конденсатор (Х-1) и испаритель (Р-2) соответственно и используют их только для управления режимом колонны (К-1).

Пар с верха колонны через сепарационную емкость (Е-1) поступает в окно всасывания жидкостно-кольцевого компрессора (Кр). Вследствие того, что ось вращающегося колеса компрессора (Кр) расположена эксцентрично относительно оси корпуса, происходит изменение объема пространства между лопастями по ходу вращения. Благодаря изменяющемуся объему происходит сжатие пара.

Вследствие простой конструкции, отсутствия клапанов, движущихся цилиндров и небольших скоростей вращения ротора жидкостно-кольцевые компрессоры допускают подачу и сжатие влажного пара. В этом случае отпадает необходимость в предварительном перегреве пара, что позволяет уменьшить капитальные и эксплуатационные затраты относительно прототипа [4, 7].

Повышение температуры пара во время сжатия создает разность температур между ним и уплотняющей жидкостью, находящейся при температуре кипения. Это приводит к теплообмену между паром и жидкостью. В результате этого пар охлаждается до состояния насыщения, а тепло, выделяемое при охлаждении пара, идет на испарение части жидкости. Так как отвод тепла происходит за счет конденсации контактирующего с жидкостью пара, то эффективность процесса теплопередачи высока [1]. Вследствие высокой эффективности отвода тепла образующаяся разность температур между контактируемыми жидкостью и паром незначительна. В этом случае по ходу сжатия в жидкостно-кольцевом компрессоре пар остается насыщенным, а процесс теплопередачи близок к равновесному.

Проведение процесса сжатия вблизи с линией насыщения позволяет устранить перегрев пара, снизить затрачиваемую работу по сравнению со сжатием в обычном компрессоре и, как следствие, уменьшить требуемую мощность на сжатие пара [4, 6].

В компрессоре пар сжимается до давления, при котором температура его конденсации становится выше температуры кипения кубовой жидкости с учетом требуемой разности температур в испарителе (Р-1). Из компрессора (Кр) насыщенный пар поступает в испаритель (Р-1). При конденсации его выделяется тепло, которое идет на испарение кубовой жидкости в колонне (К-1). Образующийся конденсат стекает в сборную емкость (Е-2). Часть конденсата используется в качестве уплотняющей жидкости в компрессоре (Кр). Остальная часть, проходя через дроссельный вентиль (Др), дросселируется до давления верха ректификационной колонны. Так как конденсат находится на линии насыщения, то при дросселировании образуется парожидкостная смесь, которая поступает в сепарацион-ную емкость (Е-1). Часть жидкость из емкости (Е-1) подается на орошение верха колонны (К-1). Остальная часть отводится в виде дистиллята. Образующийся в ходе дросселирования пар, вместе с паром верха колонны, поступает на сжатие в жидкостно-кольцевой компрессор (Кр).

На фиг.4 изображены идеальные циклы работы прототипа и предлагаемого способа на примере рекомпрессии паров изобутанола от давления 1,5 ата до 4,5 ата. Прототип изобретения работает по обратному циклу Ренкина. Насыщенный сухой пар из состояния (1) сжимается изоэнтропийно в компрессоре до состояния (2). В этом состоянии пар является перегретым. При барботаже перегретого пара в испарительной емкости он изобарно охлаждается до состояния (3) и образует дополнительное количество насыщенного пара. Далее насыщенный сухой пар (3) полностью конденсируется в испарителе ректификационной колонны до состояния жидкости при температуре кипения (4). Образующийся конденсат изоэнтальпийно дросселируется до первоначального давления (5) в дроссельном вентиле.

Затраты мощности на сжатие пара (W) в идеальном цикле определяются разностью энтальпий состояний (2) и (1). Реальные затраты мощности выше вследствие предварительного перегрева пара и отклонения реального процесса от идеального [4, 5].

В предлагаемом способе процессы сжатия и отвода тепла протекают одновременно. Вследствие эффективного теплообмена между жидкостью и паром отвод тепла в компрессоре идет близко к равновесному. Одновременно протекающие процессы сжатия и равновесного отвода тепла условно можно представить на диаграмме в виде двух последовательных идеальных процессов: изоэнтропийного сжатия и изотермического теплообмена (фиг.4). В этом случае пар изоэнтропийно сжимается до условного состояния (2'), при котором температура его равна температуре насыщенного пара при 4,5 ата (3). Отвод тепла от перегретого пара (2') производится по изотерме до состояния (3). В процессе теплопередачи часть уплотняющей жидкости испаряется, и образуется дополнительное количество насыщенного пара. Затраты мощности привода компрессора на сжатие пара (W') в данном случае будут определяться разностью энтальпий условного состояния (2') и состояния (3). Вследствие того, что отвод тепла протекает по изотерме, затраты мощности в предлагаемом способе (W') значительно ниже затрат мощности на сжатие пара в прототипе (W).

Список литературы

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1971, 784 с.

2. Захаров М.К. Энергосберегающие схемы процессов ректификации. // Science & technology of hydrocarbons, 2002, № 6, c.3-8.

3. Зельвенский Я.Д. Пути энергосбережения при разделении смесей ректификацией. // Химическая промышленность, 2001, № 5, с.21-27.

4. Рей Д., Макмайкл Д. Тепловые насосы: Пер. с англ. - М.: Энергоиздат, 1982. - 224 с., ил.

5. Айнштейн В.Г., Захаров М.К., Носов Г.А. Оптимизация полного теплового насоса в процессах химической технологии. // Химическая промышленность, 2001, № 1, с.18-27.

6. Лариков Н.Н. Теплотехника: Учеб. для вузов. - 3-е изд., перераб. и доп. - М.: Стройиздат, 1985. - 432 с., ил.

7. Михайлов А.К., Ворошилов В.П. Компрессорные машины. - М.: Энергоатомиздат, 1989. - 288 с., ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОДНОГО РАСТВОРА МЕТАНОЛА | 2019 |

|

RU2695211C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| СПОСОБ ДООЧИСТКИ ДВУОКИСИ УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2167814C2 |

| СПОСОБ ОЧИСТКИ ДИОКСИДА УГЛЕРОДА ОТ НИЗКОКИПЯЩИХ ПРИМЕСЕЙ | 1999 |

|

RU2175949C2 |

| Способ глубокой комплексной переработки высококонцентрированных по содержанию легких углеводородов производственных сточных вод в товарный продукт (на примере производственных сточных вод, высококонцентрированных по содержанию этиленгликоля) | 2024 |

|

RU2827617C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛХЛОРИДА | 2000 |

|

RU2179546C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ МЕТАНОЛА | 2019 |

|

RU2728272C1 |

Способ снижения расхода тепла на ректификацию осуществляют путем сжатия пара верха ректификационной колонны до давления, при котором температура конденсации пара выше температуры кипения жидкости в испарителе, и использования теплоты его конденсации для обогрева испарителя. Пар верха ректификационной колонны сжимают в жидкостно-кольцевом компрессоре, а в качестве уплотняющей жидкости в компрессоре используют конденсат, образующийся при конденсации пара верха ректификационной колонны в испарителе. Способ позволяет использовать теплоту конденсации пара верха ректификационной колонны для обогрева испарителя. Использование изобретения позволит снизить требуемую мощность на сжатие и устранить необходимость в стадии перегрева пара перед подачей в компрессор. 4 ил.

Способ снижения расхода тепла на ректификацию за счет сжатия пара верха ректификационной колонны до давления, при котором температура конденсации пара выше температуры кипения жидкости в испарителе, и использования теплоты его конденсации для обогрева испарителя, отличающийся тем, что пар верха ректификационной колонны сжимают в жидкостно-кольцевом компрессоре, а в качестве уплотняющей жидкости в компрессоре используют конденсат, образующийся при конденсации пара верха ректификационной колонны в испарителе.

| РЕЙ Д | |||

| и др | |||

| Тепловые насосы | |||

| - М.: Энергоиздат, 1982, с.185-187 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО КИСЛОРОДА ВЫСОКОЙ ЧИСТОТЫ | 1991 |

|

RU2006764C1 |

| Способ разделения воздуха | 1978 |

|

SU972199A1 |

| RU 2052938 C1, 27.01.1996 | |||

| US 5315832 A, 31.05.1994 | |||

| US 6430961 A, 13.08.2002. | |||

Авторы

Даты

2008-12-27—Публикация

2007-03-21—Подача