Изобретение относится к адсорбционной технике и может использоваться при хранении и эксплуатации резервуаров (емкостей) с углеводородами.

Известны установки адсорбционной очистки газов от паров углеводородов, включающие секции адсорбции-десорбции, заполненные твердым адсорбентом, попеременно подключаемые через соединительные трубопроводы (трубы) к вакуумсоздающему устройству для регенерации адсорбента с одновременной небольшой продувкой регенерируемого адсорбента очищенным газом (см. Н.В.Кельцев «Основы адсорбционной техники», Изд. 2, М: Химия, 1984, 592 с.). Основным недостатком этих установок является образование на выходе вакуумсоздающего устройства смеси продувочного газа и десорбируемых паров органических соединений, требующих в дальнейшем создания дополнительных устройств для выделения их из смеси и, неизбежно дающая выбросы органических соединений в атмосферу, что, соответственно, не обеспечивает их полной утилизации.

Наиболее близкой к заявляемому изобретению по технической сущности и достигаемому эффекту является установка для адсорбционного извлечения, утилизации углеводородов из смеси с воздухом, включающая секции адсорбции-десорбции, заполненные адсорбентом, систему соединительных труб с клапанами-переключателями, обеспечивающие попеременный подвод очищаемого газа в адсорберы и сброс остаточного газа в атмосферу; попеременный отвод с помощью разрежения и нагнетания создающих устройств (вакуумнасос, эжектор) десорбируемых газов в узел утилизации (абсорбер с жидким поглотителем, насосы, теплообменники) и сброс в атмосферу очищенного газа (см. патент США №4261716, МКИ В01D 53/04, МКИ 55-387 от 14.14.81 г.).

Недостатками данной установки являются:

1) общая сложность схемы установки: для осуществления процесса регенерации необходимо большое число устройств: вакуумнасос с приводом, эжектор, абсорбер, два холодильника, два насоса с приводами, что увеличивает расход э/энергии и потери извлеченных углеводородов на стадии десорбции;

2) сброс остаточного газа из адсорберов в атмосферу приводит к загрязнению окружающей среды и безвозвратным потерям углеводородов;

3) для реализации режима десорбции на установке необходим дополнительный жидкий реагент - абсорбент, поглощающий пары углеводородов;

4) для углеводородов необходимо в дальнейшем разделить углеводороды и абсорбент, что существенно снижает степень их утилизации и повышает стоимость установки.

Технической задачей изобретения является: снижение стоимости установки за счет упрощения ее технологической схемы, эксплуатационных затрат, ускорения десорбционного процесса и более полной утилизации сорбированных углеводородов, а также недопущение загрязнения атмосферы выбросами токсичных углеводородов, например, при «дыхании» емкостей на автозаправочных станциях.

Для достижения поставленной задачи в установке секции адсорбции-десорбции с адсорбентами содержат в себе изолированные горизонтально установленные, по меньшей мере, три десорбирующие цилиндрические теплопередающие камеры-реакторы с катализаторным покрытием внутренней поверхности с общим наружным поперечным оребрением с концентрически установленными с зазором дырчатыми каталитическими элементами внутри, по осям которых размещены термоизлучатели; трубы с переключателями, подводящие газ с парами углеводородов в секции адсорбции-десорбции на десорбцию, через коллектор соединены, по меньшей мере, с одной заглубленной в землю емкостью с жидкими углеводородами, трубы с переключателями, отводящие газ из секций после адсорбции, присоединены через узел смешения газа с дополнительным воздухом с регулируемым расходом посредством переключателя к первым по ходу газа теплопередающим камерам-реакторам, которые последовательно сообщены с последующими теплопередающими камерами-реакторами в секциях адсорбции-десорбции, а выходы с последних по ходу газа теплопередающих камер-реакторов сообщены с атмосферой; трубы поперечно оребренные с переключателем, отводящие газ из секций после десорбции, объединенные в одну трубу, которая через разрежение-нагнетание создающее устройство опущена в низ емкости с жидкими углеводородами для утилизации десорбированных углеводородов.

По сравнению с ближайшим аналогом предлагаемая установка имеет существенные отличия в системе регенерации адсорбента с использованием изолированных теплопередающих камер-реакторов с общим наружным поперечным оребрением с катализаторным покрытием внутренней поверхности и с каталитическими элементами внутри с термоизлучателями до оси двойного назначения: в качестве нагревающего адсорбент устройства для десорбции (регенерации) адсорбента и в качестве каталитического реактора для санитарной очистки отходящего в атмосферу газа, образующегося после адсорбционного извлечения углеводородов из исходного газа из емкости при «выдохе». При этом тепловой эффект от глубокого окисления примесей углеводородов под воздействием излучения и катализатора на стенках теплопередающей камеры-реактора и каталитических элементах дополнительно повышает температуру стенок камер-реакторов и ребер и за счет этого интенсивность десорбции углеводородов из адсорбента. Кроме этого десорбируемый газ разрежение-нагнетание создающим устройством направляется обратно в заземленную емкость с жидкими углеводородами.

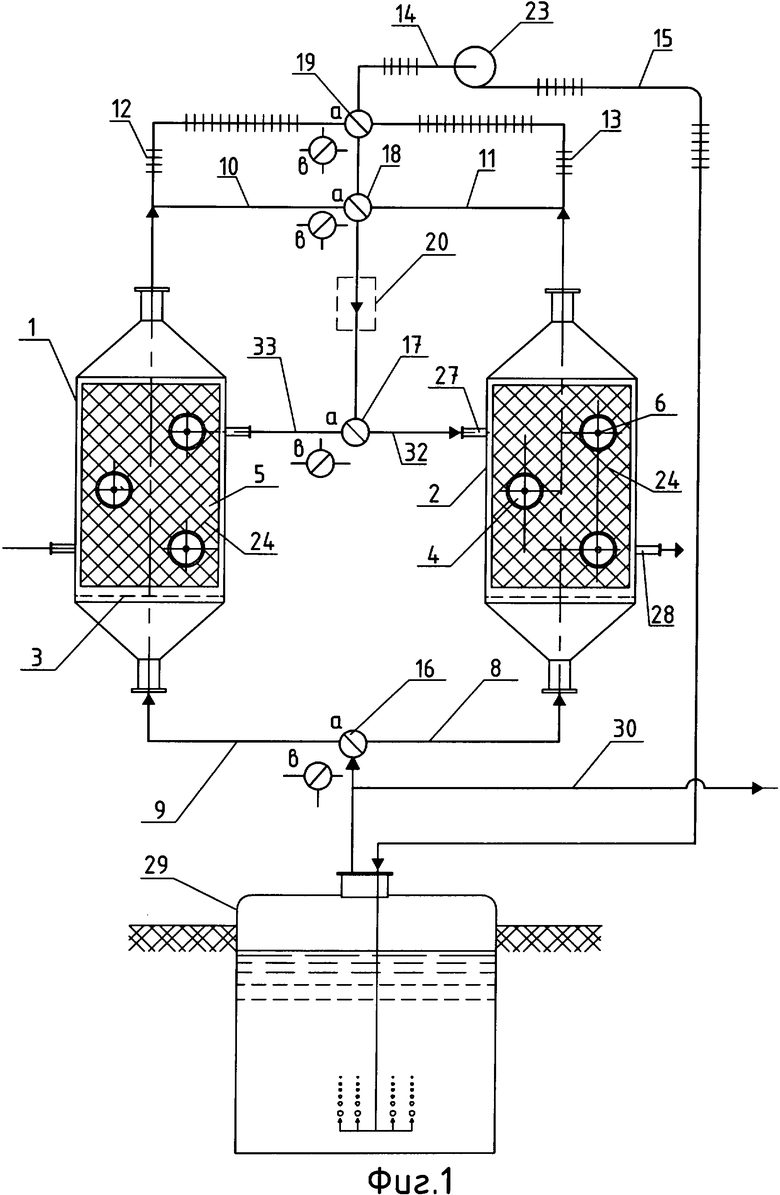

На фиг.1 изображена схема установки с емкостью 29 с двумя секциями адсорбции-десорбции 1 и 2 в поперечном разрезе, соединительные трубы 8, 9, 10, 11, 12, 13, 14, 15, 32, 33 с переключателями 16, 17, 18 и 19, с узлом смещения газа с воздухом 20, с разрежение-нагнетание создающим устройством 23.

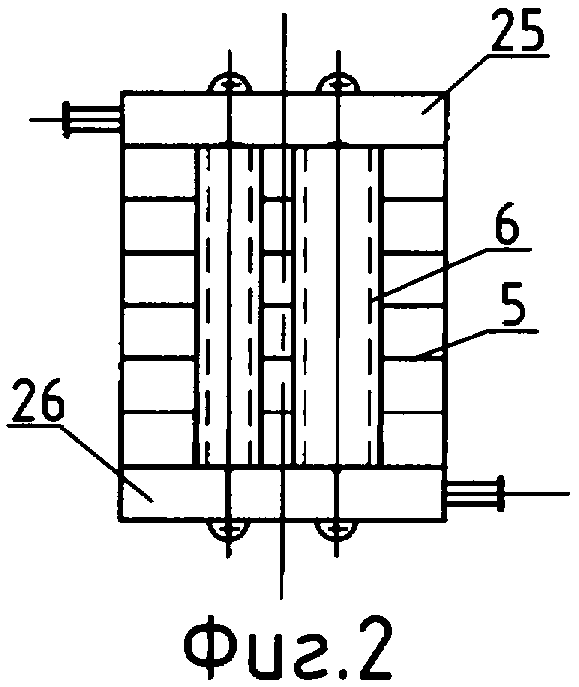

На фиг.2 показан вид сверху в продольном разрезе секции адсорбции-десорбции 1 и 2.

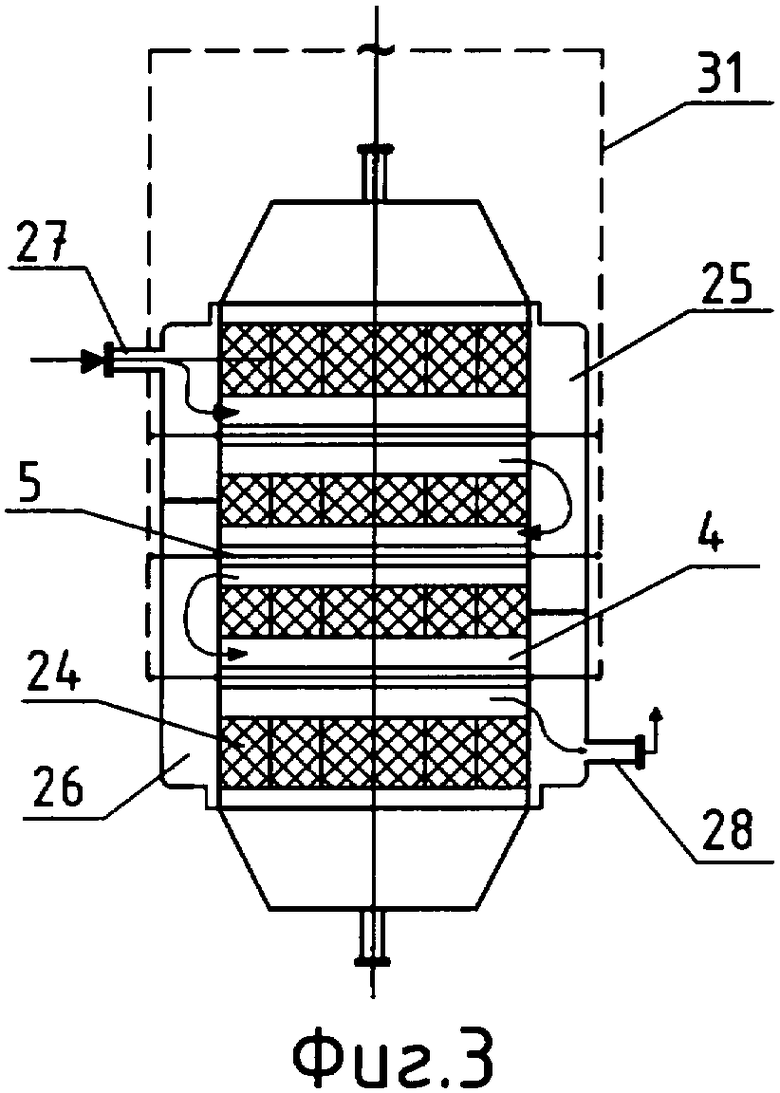

На фиг.3 дан поперечный разрез секции адсорбции-десорбции.

На фиг.4 дан разрез камеры-реактора 4 с термоизлучателем 6 и с каталитическим элементом 7.

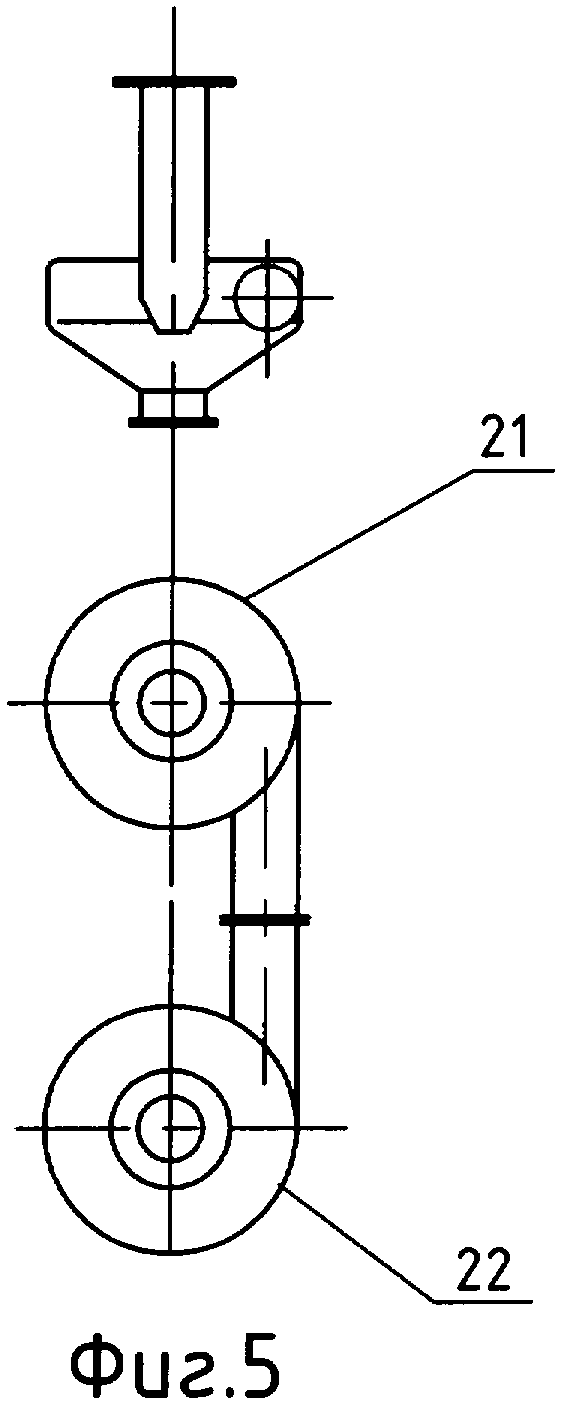

На фиг.5 раскрыт узел смешения газа с воздухом 20 с камерой смешения 21 и вентилятором 22 с регулируемым расходом.

Секции адсорбции-десорбции 1 и 2 имеют коробчатый корпус с решетками 3 внизу с нижней и верхней крышками с патрубками входа и выхода газа, установленные на решетках 3 самостоятельные сборки, состоящие из камер-реакторов 4 с общим поперечным оребрением 5 и термоизлучателей 6. В зазоры между ребер 5 засыпается адсорбент 24. С торцов корпуса секции 1 и 2 со стороны концов термоизлучателей 6 образованы камеры 25 и 26 с патрубками 27 и 28 для ввода и вывода газа. На фиг.3 пунктирными линиями 31 условно показан подвод э/энергии к термоизлучателям 6.

Установка работает следующим образом: все переключатели 16, 17, 18 и 19 устанавливаются, например, в положении (а), показанном на фиг.1. Включаются в работу все устройства, потребляющие электроэнергию. При заполнении емкости 29 пары органических соединений углеводородов в смеси с воздухом (воздух поступает в емкость через клапан при заборе жидких продуктов при так называемом «вдохе») вытесняются в трубный коллектор 30, трубу 9 за нижнюю крышку под решетку 3 на адсорбцию. Одновременно с этим процессом в секции 2 происходит процесс десорбции паров из адсорбента (предполагая, что ранее в секции 2 прошел процесс адсорбции) за счет разрежения, создаваемого устройством 23 и нагрева адсорбента наружной поверхностью теплопередающей камеры-реактора 4 и нагретой поверхностью их оребрения 5. При этом камеры-реакторы 4 с общим наружным поперечным оребрением 5 выполнены из высокотеплопроводного материала. Десорбированные пары углеводородов из секции 2 по оребреной трубе 13 через переключатель 19, оребреную трубу 14, разрежение-нагнетание создающее устройство 23 и оребреную трубу 15 поступают вниз заземленной емкости 29 с жидкими углеводородами. С целью охлаждения десорбированных газов трубы 13, 14, и 15 имеют поперечное оребрение. Т.о. десорбированные пары, попадая вниз емкости, контактируя с холодной жидкостью, конденсируются (утилизируются).

Газы, прошедшие адсорбцию в первой секции по трубе 10 через переключатель 18 и узел смешения 20 с дополнительным воздухом, подаваемым в камеру смешения 21 вентилятором 22 с регулируемым расходом, поступают через переключатель 17, трубу 32 и патрубок 27 в камеру 26 секции 2 и последовательно проходят цилиндрические теплопередающие камеры-реакторы 4 с термоизлучателями 6, в которых каталитически обезвреживаются неадсорбированные углеводороды, до диоксида углерода и воды. При этом каталитические элементы 7, выполненные в форме металлических цилиндров из сетки или просечно-вытяжного листа, имеют катализаторное покрытие с повышающейся активностью по ходу газа. Пройдя последнюю теплопередающую камеру-реактор, газы через патрубок 28 удаляются в атмосферу. Как уже отмечалось, тепловой эффект от химической реакции повышает скорость десорбции. После завершения «выдоха» из емкости 29 установка через небольшой промежуток времени отключается от электропитания или переключается на дежурный режим (на период отбора углеводородов потребителем из емкости 29 - фаза «вдоха»), а переключатели устанавливаются в положение (в), показанное на фиг.1 отдельно. До следующего заполнения емкости 29 или другой емкости секции 2, переключенная уже на режим адсорбции, успевает охладиться. При этом возможно автономное включение вентилятора 22 по байпасной линии (не показана) для охлаждения секции после десорбции (регенерации адсорбента). Обезвреживание углеводородных примесей в воздухе в теплопередающей камере-реакторе осуществляется путем их избирательного глубокого окисления до оксида углерода и воды за счет воздействия катализатора и квантов инфракрасного излучения, создаваемого термоизлучателем. Имеется в виду, что симметричные молекулы воздуха остаются прозрачными для лучей. В качестве термоизлучателя можно использовать кварцевый галогенный термоизлучатель (КГТ). Если КГТ дает лучистый поток в области видимого света и в ближней инфракрасной области, то катализаторное покрытие, нагреваемое КГТ, обеспечивает уже обратный лучистый поток в более широком диапазоне частот или длин волн, охватывающего спектр частот поглощения атомов и их групп, составляющих молекулы примесей углеводородов.

Таким образом, совместная работа излучения КГТ и катализаторного покрытия обеспечивает активацию молекул примесей, образование свободных радикалов, активных частиц в непрерывном цепном процессе, т.е. обеспечивает протекание процесса глубокого окисления примесей как на поверхности катализаторного покрытия, так и в свободном объеме теплопередающей камере-реакторе. В качестве каталитического элемента можно использовать крупноячеистую сетку или просечно-вытяжной лист, свернутые в трубку.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2006 |

|

RU2342980C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ТЕПЛОПЕРЕДАЧИ В СОРБЦИОННЫХ СИСТЕМАХ ТВЕРДОЕ ТЕЛО - ПАР | 1994 |

|

RU2142101C1 |

| ФОТОТЕРМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ЭКОЛОГИЧЕСКОЙ ОЧИСТКИ ВЫБРОСНЫХ ГАЗОВ | 2005 |

|

RU2279308C1 |

| Способ регенерации адсорбентов при переработке природного газа | 2022 |

|

RU2786205C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА | 2008 |

|

RU2398616C2 |

| Способ регулирования состава газовой среды в хранилищах сельскохозяйственной продукции | 1982 |

|

SU1025395A1 |

| Способ и установка адсорбционной осушки и очистки природного газа | 2019 |

|

RU2717052C1 |

| Способ очистки выхлопных газов двигателя внутреннего сгорания и устройство для его осуществления | 1990 |

|

SU1776836A1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 2005 |

|

RU2300412C2 |

Изобретение относится к адсорбционной технике и может использоваться в производствах, связанных с хранением и эксплуатацией резервуаров с жидкими углеводородами. Установка включает емкость с жидкими углеводородами 29, секции адсорбции-десорбции 1, 2, узел с адсорбентами. Секции абсорбции-десорбции 1, 2 имеют коробчатый корпус с решетками 3, нижний и верхний патрубки входа и выхода газа. На решетках 3 установлены сборки из камер-реакторов 4 с общим поперечным оребрением 5 и термоизлучателями 6. В зазоры между ребер 5 засыпают адсорбент 24. Изобретение позволяет снизить стоимость установки, эксплуатационные затраты и более полно утилизировать сорбированные органические соединения. 5 з.п. ф-лы, 5 ил.

| US 4261716 А, 14.04.1981 | |||

| Адсорбер | 1980 |

|

SU961738A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241524C1 |

| Контактная сеть рельсового электрифицированного транспорта | 1981 |

|

SU1079494A1 |

| TW 565468 A, 11.12.2003 | |||

| КЕЛЬЦЕВ Н.И | |||

| Основы адсорбционной техники | |||

| - М.: Химия, 1984, с.592. | |||

Авторы

Даты

2008-07-27—Публикация

2006-03-24—Подача