Изобретение относится к области производства строительных, теплоизоляционных материалов, а именно производства защитных экранов методом порошковой металлургии, и может быть использовано для изготовления слоистых теплозащитных экранов, щитов и защитных систем вообще.

Известен способ получения защитного слоистого изделия, включающий прессование пакета слоев на основе различных материалов (патент РФ № 2194683 С04В 35/573, публ. 09.01.2001 г., БИ № 1 / 2001).

К недостаткам известного способа относится то, что в нем не предусмотрено одновременное решение проблемы защиты охраняемых объектов от воздействия комплексных физических факторов теплового потока, открытого огня и коррозионного агента.

Известен в качестве наиболее близкого к заявляемому способу (вариант 1) способ получения защитного слоистого экрана, включающий формирование в пресс-форме пакета из чередующихся слоев, выполненных из сплавов на основе титана или алюминия или из дисперсных частиц тугоплавких соединений и других материалов (патент РФ №2205726, МПК В22F 07/04. публ. 10.06.2003 г.).

Недостатком прототипа является отсутствие возможности получения достаточно высоких показателей жаростойкости и теплоизоляции при одновременном обеспечении достаточной механической прочности.

Задачей авторов изобретения является разработка способа изготовления защитного слоистого экрана (ЗСЭ), характеризующегося высокими теплоизоляционными, антикоррозионными защитными свойствами и показателями механической прочности, с возможностью моделирования состава слоев системы в зависимости от условий эксплуатации или требований заказчика.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в улучшении теплоизоляционных, антикоррозионных защитных свойств защитной системы и повышении механической прочности готового изделия, а также в обеспечении возможности моделирования состава слоев защитной системы в зависимости от условий эксплуатации.

Дополнительный технический результат заключается в улучшении технологичности и упрощении способа.

Дополнительный технический результат заключается в обеспечении возможности изготовления составного экрана сложной конфигурации.

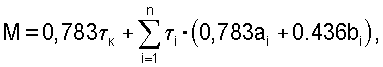

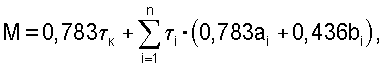

Указанные задача и новый технический результат обеспечивается тем, что в известном способе изготовления защитного слоистого экрана, включающем формирование в пресс-форме пакета из слоев, согласно изобретению (вариант 1), формирование пакета осуществляют из слоев, один из которых выполнен из порошкообразного материала на основе карбида бора, а другие из смеси порошкообразных материалов на основе карбида и нитрида бора, дисперсность которых выбирают в диапазоне 5-10 мкм, с градиентом относительного содержания бора, уменьшающимся в направлении от слоя на основе карбида бора к периферии пакета, при этом толщину слоев и массовые доли соединений бора в каждом слое определяют из следующей математической зависимости:

где М - массовая доля бора в материале,

τк=tкарб./tобщ - относительная толщина слоя из материала на основе карбида бора,

τi=tкарб.+нитр./tобщ. - относительная толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tкарб - толщина слоя из материала на основе карбида бора,

tкарб.+нитр - толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tобщ. - общая толщина материала,

ai - массовая доля карбида бора в слое из смеси материалов на основе карбида и нитрида бора,

bi - массовая доля нитрида бора в слое из смеси материалов на основе карбида и нитрида бора,

с последующим горячим прессованием пакета в термовакуумной установке в диапазоне температур 1700÷2000°С при давлении 25,0÷30,0 МПа, остаточном давлении воздуха не более 15 Па.

Кроме того, формирование пакета осуществляют с центральным слоем из материала, содержащего 100 мас.% карбида бора, и периферийными слоями, содержащими смесь карбида бора и нитрида бора в диапазоне соотношений 40-60÷60-40 мас.%.

Кроме того, пакет формируют путем свободной последовательной загрузки порошкообразных материалов, содержащих карбид бора и смеси карбида и нитрида бора.

Известен в качестве наиболее близкого к заявляемому способу способ получения защитного слоистого экрана, включающий формирование в пресс-форме пакета из чередующихся слоев, выполненных из сплавов на основе титана или алюминия или из дисперсных частиц тугоплавких соединений и других материалов (патент РФ №2205726, МПК В22F 07/04, публ. 10.06.2003 г.).

Недостатком прототипа является отсутствие возможности получения достаточно высоких показателей жаростойкости и теплоизоляции при одновременном обеспечении достаточной механической прочности.

Задачей авторов изобретения является разработка способа изготовления защитного слоистого экрана (ЗСЭ), - характеризующегося высокими теплоизоляционными, антикоррозионными защитными свойствами и показателями механической прочности, с возможностью моделирования состава слоев системы в зависимости от условий эксплуатации или требований заказчика.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в улучшении теплоизоляционных, антикоррозионных защитных свойств защитной системы и повышении механической прочности готового изделия, а также в обеспечении возможности моделирования состава слоев защитной системы в зависимости от условий эксплуатации.

Дополнительный технический результат заключается в улучшении технологичности и упрощении способа.

Дополнительный технический результат заключается в обеспечении возможности изготовления составного экрана сложной конфигурации.

Указанные задача и новый технический результат обеспечиваются также тем, что в способе изготовления защитного слоистого экрана, включающем формирование в пресс-форме пакета из слоев, согласно изобретению (вариант 2) что формирование пакета осуществляют из слоев, один из которых выполнен из материала на основе карбида бора, а другие из материала на основе карбида и нитрида бора, предварительно полученных в виде брикетов, путем раздельной прокатки порошкового материала на основе карбида бора и смеси материалов на основе карбида и нитрида бора, дисперсность которых выбирают в диапазоне 5-10 мкм, причем формирование пакета осуществляют с градиентом относительного содержания бора уменьшающимся в направлении от слоя на основе карбида бора к периферии пакета, а толщину слоев и массовые доли соединений бора в каждом слое определяют из следующей математической зависимости:

где М - массовая доля бора в материале,

τк=tкарб./tобщ - относительная толщина слоя из материала на основе карбида бора,

τi=tкарб.+нитр./tобщ. - относительная толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tкарб - толщина слоя из материала на основе карбида бора,

tкарб.+нитр - толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tобщ. - общая толщина материала,

ai - массовая доля карбида бора в слое из смеси материалов на основе карбида и нитрида бора,

bi - массовая доля нитрида бора в слое из смеси материалов на основе карбида и нитрида бора,

с последующим горячим прессованием пакета в термовакуумной установке в диапазоне температур 1700÷2000°С при давлении 25,0-30,0 МПа, остаточном давлении воздуха не более 15 Па.

Кроме того, формирование пакета осуществляют с центральным слоем из материала, содержащего 100 мас.% карбида бора, и периферийными слоями, содержащими смесь карбида бора и нитрида бора в диапазоне соотношений 40-60÷60-40 мас.%.

Новый технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в улучшении теплоизоляционных, антикоррозионных защитных свойств защитной системы и повышении механической прочности готового изделия, а также в обеспечении возможности моделирования состава слоев защитной системы в зависимости от условий эксплуатации.

Дополнительный технический результат заключается в улучшении технологичности и упрощении способа.

Указанные задача и новый технический результат обеспечиваются также тем, что в способе изготовления защитного слоистого экрана, включающем формирование пакета из слоев, согласно изобретению (вариант 3) формирование пакета осуществляют из слоев, один из которых выполнен из материала на основе карбида бора, а другие из материала на основе карбида и нитрида бора, полученных из механически обработанных сложнопрофильных фрагментов методом горячего прессования порошкового материала на основе карбида и нитрида бора, дисперсность которых выбирают в диапазоне 5-10 мкм, причем формирование пакета осуществляют с градиентом относительного содержания бора уменьшающимся в направлении от слоя на основе карбида бора к периферии пакета, а толщину слоев и массовые доли соединений бора в каждом слое определяют из следующей математической зависимости:

где М - массовая доля бора в материале,

τк=tкарб./tобщ - относительная толщина слоя из материала на основе карбида бора,

τi=tкарб.+нитр./tобщ. - относительная толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tкарб - толщина слоя из материала на основе карбида бора,

tкарб.+нитр - толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tобщ. - общая толщина материала,

ai - массовая доля карбида бора в слое из смеси материалов на основе карбида и нитрида бора,

bi - массовая доля нитрида бора в слое из смеси материалов на основе карбида и нитрида бора,

с последующим соединением указанных сложнопрофильных фрагментов высокотермостойким адгезивом на основе жидкого стекла с минеральным наполнителем.

Кроме того, формирование пакета осуществляют с центральным слоем из материала, содержащего 100 мас.% карбида бора, и периферийными слоями, содержащими смесь карбида бора и нитрида бора в диапазоне соотношений 40-60÷60-40 мас.%.

Предлагаемые способы поясняются следующим образом.

Для получения слоистого защитного экрана (вариант 1) формирование в пресс-форме пакета из слоев, согласно изобретению, формирование пакета осуществляют из слоев, один из которых выполнен из порошкообразного материала на основе карбида бора, а другие из смеси порошкообразных материалов на основе карбида и нитрида бора, дисперсность которых выбирают в диапазоне 5-10 мкм, с градиентом относительного содержания бора, уменьшающимся в направлении от слоя на основе карбида бора к периферии пакета. Первоначально готовят порошкообразные материалы в качестве исходных для формирования слоев. Для этого порошки карбида бора и нитрида бора просеивают для получения однородного фракционного состава материала слоев, перемешивают и загружают последовательно в пресс-форму (вариант 2) или в разные пресс-формы раздельно (вариант 3). Толщину слоев и массовые доли соединений бора в каждом слое определяют из следующей математической зависимости:

где М - массовая доля бора в материале,

τк=tкарб./tобщ - относительная толщина слоя из материала на основе карбида бора,

τi=tкарб.+нитр./tобщ. - относительная толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tкарб - толщина слоя из материала на основе карбида бора,

tкарб.+нитр - толщина каждого слоя из смеси материалов на основе карбида и нитрида бора,

tобщ. - общая толщина материала,

ai - массовая доля карбида бора в слое из смеси материалов на основе карбида и нитрида бора,

bi - массовая доля нитрида бора в слое из смеси материалов на основе карбида и нитрида бора.

Использование предлагаемой в способах математической формулы (1) позволяет моделировать произвольно состав каждого слоя произвольной защитной слоистой системы в зависимости от условий эксплуатации, например от заданной заказчиком массовой доли бора в материале, при этом соотношения между компонентами каждого слоя, которые обозначены в математической формуле, выведены путем экспериментального подбора.

Оптимальным в частном случае для получения простейшего 2-х слойного защитного экрана является фиксированное соотношение в периферийном (относительно объекта защиты) слое соединений бора (смеси карбида бора + нитрида бора) - 40-60÷60-40. При этом дисперсность порошкообразных материалов выбирают в диапазоне 5-10 мкм, поскольку, как показали эксперименты, именно при такой степени измельчения порошкообразных материалов обеспечиваются оптимальная однородность готового ЗСЭ, и, как следствие, высокие механическая прочность и защитные свойства.

При этом для случая свободной загрузки порошкообразных материалов, содержащих последовательно карбид бора, и смеси карбид бора + нитрид бора, и заданном повторении их чередованием в зависимости от расчетной величины теплоизоляции, материалы засыпались таким образом, что градиент относительного содержания бора в них уменьшался бы в направлении от сердцевины экрана в поперечнике слоя к его периферии. Для случая предварительного прессования раздельно каждого из порошкообразных материалов, каждый слой загружают в пресс-формы с выполнением указанного условия снижения содержания бора в них.

При этом содержание компонентов в каждом слое соответственно выдерживают в следующем диапазоне, мас.%:

- центральный слой - карбид бора - 100%;

- периферийные слои - смесь карбида бора + нитрида бора в диапазоне значений соответственно - 40-60÷60-40.

Соблюдение указанного условия содержания бора в каждом слое и чередование слоев, содержащих карбид бора и смесь карбида и нитрида бора в заданных соотношениях компонентов, способствует обеспечению максимально высоких тепло-, коррозионно-защитных свойств, а также более высокой механической прочности, чем в прототипе.

При этом максимум защитных свойств ЗСЭ сконцентрирован в центре экрана, тогда как периферийные и примыкающие к ним слои на основе смеси карбида и нитрида бора, работают по принципу постепенного гашения разрушающего воздействия факторов - теплового потока, агента коррозии и иных, имеющих место при эксплуатации ЗСЭ.

Далее сформированный указанным образом пакет слоев карбида бора и нитрида бора помещают в термовакуумную установку, после чего осуществляют процесс горячего прессования в диапазоне температур 1700+2000°С при давлении прессования 25,0+30,0 МПа, остаточном давлении воздуха не более 15 Па, в течение расчетного времени. Необходимость поддержания низкого остаточного давления воздуха продиктована требованием получения беспористого, высокоплотного материала слоев.

На фиг.1 изображен двухслойный образец слоистого защитного экрана из карбида бора (в середине) с поверхностным слоем из смеси карбида и нитрида бора в соотношении 50:50 толщиной 1,5 мм. Слоистая структура получена при горячем прессовании.

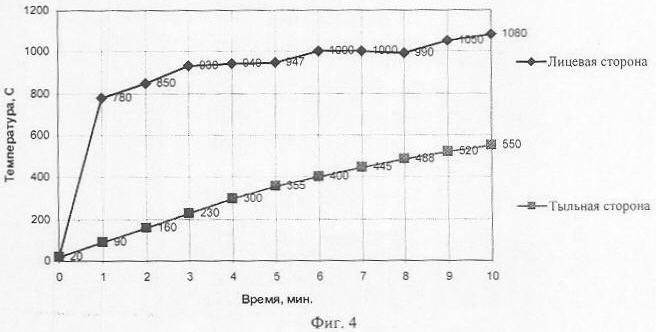

На фиг.2 изображена слоистая защитная система, состоящая из слоя карбида бора толщиной 7 мм, слоя из смеси карбида и нитрида бора в соотношении 60:40 толщиной 3 мм и слоя из смеси карбида и нитрида бора в соотношении 40:60 толщиной 4 мм, соединенных между собой высокотемпературным адгезивом.

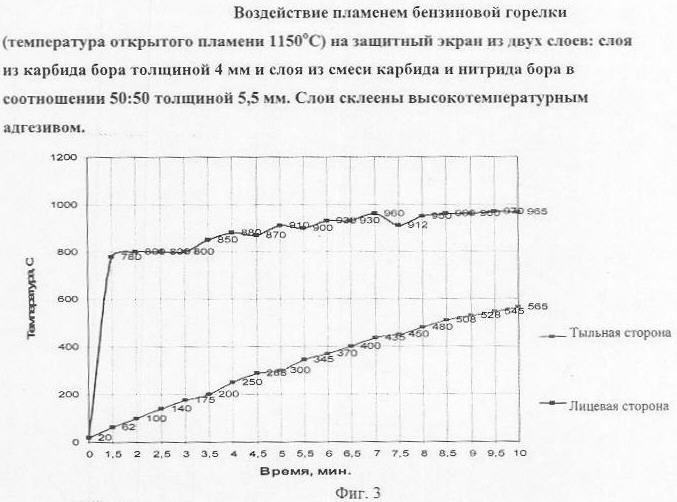

На фиг.3 изображена диаграмма, показывающая значения температуры перед защитным экраном и за ним в условиях температурного воздействия. Экран состоит из двух слоев: слоя из карбида бора толщиной 4,5 мм и слоя из смеси карбида и нитрида бора в соотношении 50:50 толщиной 5,5 мм. Слои склеены высокотемпературным адгезивом. Воздействие бензиновой горелкой на воздухе, температура открытого пламени 1150°С.

На фиг.4 изображена диаграмма, показывающая значения температуры перед защитной слоистой системой, показанной на фиг.2, и за ней в условиях температурного воздействия. Воздействие бензиновой горелкой на воздухе, температура открытого пламени 1150°С.

Наличие антикоррозионного эффекта при высокой температуре эксплуатации (до 1000°) готового изделия обусловлено использованием в составе слоев защитной системы инертных соединений бора и инертного (как показали эксперименты) адгезива.

Выполнение всей совокупности таких условий и режима процесса горячего прессования, как это показано экспериментально, способствует более прочному соединению слоев формуемого пакета между собой и более высоким показателям механической прочности, чем в прототипе. Всякое превышение давления и температуры или их уменьшения выше или ниже заявляемого диапазона их значений ведет к неоформлению готового изделия или снижению работоспособности его в условиях эксплуатации.

В случае необходимости получения сложнопрофильных изделий, когда проблематичным является набор слоев по заданной конфигурации при обеспечении высокой прочности соединений между слоями из-за концентрации критических напряжений в точках изгибов или закруглений, предварительно формуют раздельно каждый из слоев в пресс-форме заданного профиля, затем соединяют полученные слои адгезивом и прессуют совместно в заявленных условиях и. режимах. Перед соединением возможна механическая обработка слоев. В качестве адгезива, обладающего максимальной термостойкостью и стойкостью к длительному воздействию теплового потока или открытого огня, как показал эксперимент, предложен состав адгезива на основе жидкого стекла и минерального наполнителя, например оксидов металлов и добавок.

Таким образом, использование всех условий и режимов предлагаемого способа и его вариантов, а также материалов и концентраций компонентов композиционного материала, обеспечивает улучшении теплоизоляционных, антикоррозионных защитных свойств при повышении механической прочности, а также возможность моделирования состава в зависимости от требований эксплуатации. Кроме того, предлагаемый способ обеспечивает возможность изготовления составного экрана сложной конфигурации.

К другим технико-экономическим преимуществам способа относятся меньшая трудоемкость и изготовление ЗСЭ, проявляющего свойства и радиационно-защитного экрана.

Возможность промышленной реализации способа подтверждается следующими примерами.

Пример 1.

Реализация предлагаемого способа для получения теплоизоляционного материала методом горячего прессования проводилось следующим образом:

- предварительно подготовленный порошок 100% карбида бора загружался в пресс-форму (первый слой), после чего на первый слой "помещали" предварительно подготовленную смесь порошков: карбида 40-60% и нитрида бора 60-40% (2-й слой), таким образом, что слой с повышенным содержанием бора всегда находился внутри, защищенный от теплового и механического воздействий.

Пресс-форму устанавливали в индукционно-вакуумную пресс-установку и проводили процесс горячего прессования при температуре 1950°С и давлении прессования 25 МПа в течение 15 мин (толщина полученного материала - 5 мм). Затем пресс-форма охлаждалась с установкой до комнатной температуры, после чего пресс-форма извлекалась, и проводилось извлечение теплоизоляционного материала из пресс-формы при комнатной температуре. Теплоизоляционный материал подвергался испытаниям.

Прессование проводилось при температуре 2000°С, давлении прессования 30 МПа, при остаточном давлении воздуха 15 Па, в течение 20 мин. Получен материал толщиной 5 мм.

Прессование при температурах выше 2050°С приводит к процессу несанкционированного спекания и резкому ухудшению качественных показателей (см. таблицу).

Пример 2.

В условиях примера 1 ведут формирование слоев пакета в виде предварительно изготовленных прокаткой брикетов с заданной толщиной (до 20 мм), после чего проводят горячее прессование пакета по режиму примера №1.

Пример 3.

Получение теплоизоляционного материала проводилось в два этапа:

- на первом этапе проводилось отдельно прессование заготовок из предварительно подготовленных порошков:

а) из карбида бора 100% (1-й слой);

б) из смеси (40-60)% карбида бора и 60-40% - нитрида бора (2 слой - "лицевая" сторона экрана).

Горячее прессование заготовок проводилось по режиму, указанному в примере 1;

- на втором этапе полученные заготовки механически обрабатывали для обеспечения соответствия сопрягаемых поверхностей, а затем соединяли между собой путем склеивания с помощью высокотемпературной клеевой композиции (в качестве адгезива) марки ТПК-2 ТУ 1-595-24-393-92, представляющей собой композицию на основе водного раствора неорганического связующего.

Для этого готовился клей путем тщательного перемешивания компонентов, который наносился на склеиваемые поверхности заготовок равномерно без пропусков. Заготовки соединяли между собой склеиваемыми поверхностями и устанавливали в термошкаф при комнатной температуре. В эксперименте готовое изделие с использованием этого адгезива выдерживало испытание при воздействии температуры 1000°С в течение длительного времени.

Чередование слоев проводилось таким образом, что слой с пониженным содержанием бора всегда находился снаружи и являлся лицевой стороной экрана независимо от количества слоев в теплоизоляционном материале. Склеивание заготовок проводили по режиму:

- температура 15-35°С в течение 24 ч, затем

- температура 80-100°С в течение 4-6 ч.

- давление 0,05-0,1 МПа.

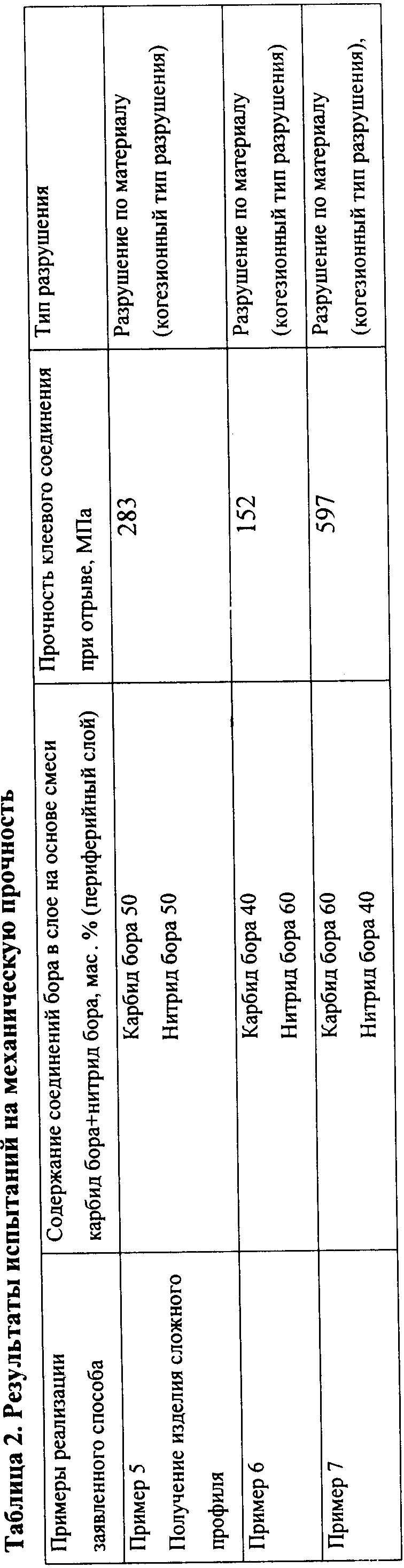

Охлаждение склеенных заготовок проводили под давлением вместе с камерой термошкафа до комнатной температуры. После чего полученный теплозащитный экран извлекался из термошкафа, "снималось" давление и теплозащитный экран до проведения испытаний выдерживали при комнатной температуре в течение не менее 24 ч. После этого полученные образцы подвергали контрольным испытаниям, результаты которых сведены в таблицы 1 (испытания по жаростойкости), 2 (механическая прочность клеевого соединения слоев защитной системы), 3 (сводная таблица).

Пример 4.

В условиях примера 1 с использованием математической формулы (1) получены слои для защитной системы с выполнением условия уменьшения градиента относительного содержания бора от слоя с карбидом бора к периферийным слоям. Требуется защитный экран, состоящий из двух слоев: слоя из карбида бора, толщиной 5 мм, и слоя из смеси карбида и нитрида бора в соотношении 60:40. Массовая доля бора в защитном материале должна составлять 0,7. Определим толщину карбидно-нитридного слоя (t) и общую толщину защитной системы (tобщ.):

0,7=0,783·5/(5+t)+(0,783·0,6+0,436·0,4)·t/(5+t)⇒0,0558t=0,415; тогда толщина карбидно-нитридного слоя:

t=0,415/0,0558≈7,44 (мм),

а общая толщина защитной системы:

tобщ.=7,44+5=12,44 (мм).

Пример 5.

В условиях примера 3 был изготовлен элемент защитной системы из трех слоев: одного слоя из карбида бора толщиной 7 мм и двух слоев из смесей карбида и нитрида бора: слоя толщиной 3 мм с соотношением карбид бора:нитрид бора = 60:40 и слоя толщиной 4 мм с соотношением карбид бора: нитрид:бора = 40:60 (фиг.2). Общая толщина защитного материала: 7+3+4=14 мм, относительные толщины слоев: карбида бора τк=7/14=0,5; первого карбидно-нитридного слоя τ1=3/14≈0,21; второго карбидно-нитридного слоя τ2=4/14≈0,29. С помощью математической формулы (1) определим массовую долю бора в материале.

М=0,783·0,5+0,21(0,783·0,6+0,436·0,4)+0,29(0,783·0,4+0,436·0,6)≈0,3915+0,1536+0,1667≈0,712.

Содержание бора в материале составит 71,2 мас.%.

Как это показали примеры реализации, использование предлагаемого способа позволяет достигнуть улучшения теплоизоляционных, антикоррозионных защитных свойств и механической прочности, и производить изготовление изделий сложного профиля, при этом реализована возможность моделирования состава слоев защитной системы в зависимости от условий эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ Zr (O-B-C) | 2015 |

|

RU2592587C1 |

| Способ изготовления изделия из огнеупорных материалов методом трехмерной печати | 2018 |

|

RU2699144C1 |

| ТЕПЛОБРОНЕЗАЩИТНАЯ СЛОИСТАЯ СИСТЕМА | 2007 |

|

RU2355991C2 |

| ТЕПЛОБРОНЕЗАЩИТНАЯ СЛОИСТАЯ СИСТЕМА | 2013 |

|

RU2560444C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2433107C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| Состав для покрытия графитовых пресс-форм | 1980 |

|

SU948976A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ НА ОСНОВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2161087C2 |

Изобретение относится к способам изготовления защитных слоистых экранов. Способ включает формирование пакета из слоев, один из которых выполнен из порошкообразного материала на основе карбида бора, а другие - на основе карбида и нитрида бора дисперсностью 5-10 мкм, с градиентом относительного содержания бора уменьшающимся в направлении от слоя на основе карбида бора к периферии пакета. При этом толщину слоев и массовые доли соединений бора определяют из следующей зависимости:

где М - массовая доля бора в материале, τк - относительная толщина слоя из материала на основе карбида бора, τi - относительная толщина каждого слоя из смеси материалов на основе карбида и нитрида бора, аi и bi - массовые доли карбида и нитрида бора. Последующее горячее прессование пакета проводят в диапазоне температур 1700÷2000°С при давлении 25,0÷30,0 МПа, остаточном давлении воздуха не более 15 Па. Согласно второму варианту способа слои формируют отдельно путем прокатки порошкового материала. Согласно третьему варианту способа слои формируют из сложнопрофильных фрагментов, полученных методом горячего прессования и соединяют их высокотемпературным адгезивом. Технический результат: улучшение теплоизоляционных, антикоррозионных защитных свойств и повышение механической прочности и обеспечение возможности моделирования состава слоев в зависимости от условий эксплуатации. 3 н. и 4 з.п. ф-лы, 4 ил., 3 табл.

где М - массовая доля бора в материале;

τк=tкарб./tобщ. - относительная толщина слоя из материала на основе карбида бора;

τi=tкарб.+нитр./tобщ. - относительная толщина каждого слоя из смеси

материалов на основе карбида и нитрида бора;

tкарб. - толщина слоя из материала на основе карбида бора;

tкарб.+нитр. - толщина каждого слоя из смеси материалов на основе карбида и нитрида бора;

tобщ. - общая толщина материала;

аi - массовая доля карбида бора в слое из смеси материалов на основе карбида и нитрида бора;

bi - массовая доля нитрида бора в слое из смеси материалов на основе карбида и нитрида бора,

с последующим горячим прессованием пакета в термовакуумной установке в диапазоне температур 1700÷2000°С при давлении 25,0÷30,0 МПа, остаточном давлении воздуха не более 15 Па.

где М - массовая доля бора в материале;

τк=tкарб./tобщ. - относительная толщина слоя из материала на основе карбида бора;

τi=tкарб.+нитр./tобщ. - относительная толщина каждого слоя из смеси материалов на основе карбида и нитрида бора;

tкарб. - толщина слоя из материала на основе карбида бора;

tкарб.+нитр. - толщина каждого слоя из смеси материалов на основе карбида и нитрида бора;

tобщ. - общая толщина материала;

ai - массовая доля карбида бора в слое из смеси материалов на основе карбида и нитрида бора;

bi - массовая доля нитрида бора в слое из смеси материалов на основе карбида и нитрида бора,

с последующим горячим прессованием пакета в термовакуумной установке в диапазоне температур 1700÷2000°С при давлении 25,0÷30,0 МПа, остаточном давлении воздуха не более 15 Па.

где М - массовая доля бора в материале;

τк=tкарб./tобщ. - относительная толщина слоя из материала на основе карбида бора;

τi=tкарб.+нитр./tобщ. - относительная толщина каждого слоя из смеси материалов на основе карбида и нитрида бора;

tкарб. - толщина слоя из материала на основе карбида бора;

tкарб.+нитр. - толщина каждого слоя из смеси материалов на основе карбида и нитрида бора;

tобщ. - общая толщина материала;

ai - массовая доля карбида бора в слое из смеси материалов на основе карбида и нитрида бора;

bi - массовая доля нитрида бора в слое из смеси материалов на основе карбида и нитрида бора,

с последующим соединением указанных сложнопрофильных фрагментов высокотермостойким адгезивом на основе жидкого стекла с минеральным наполнителем.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| RU 95108186 A1, 27.01.1997 | |||

| Слоистый композиционный материал | 1987 |

|

SU1437244A1 |

| СЛОИСТАЯ СТРУКТУРА | 2004 |

|

RU2271932C1 |

| US 4917958 A, 17.04.1990 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2009-01-10—Публикация

2006-11-24—Подача