(5) СОСТАВ ДЛЯ ПОКРЫТИЯ ГРАФИТОВЫХ ПРЕСС-ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| Способ получения композиционного материала | 1988 |

|

SU1830056A3 |

| Способ получения изделий на основе нитрида кремния | 1979 |

|

SU1074402A3 |

| Способ изготовления спеченного изделия | 2017 |

|

RU2697063C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Материал для нанесения покрытия на графитовые пресс-формы | 1988 |

|

SU1668446A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112762C1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1986 |

|

RU2011649C1 |

. 1

Изобретение относится к покрытию графитовых пресс-форм, предназначенных преимущественно для горячего , прессования керамики из нитрида кремния, и может быть использовано в промышленности керамических материалов и порошковой металлургии.

В процессе уплотнения порошкообразного материала при режимах горячего прессования керамики из нитрида кремния (температура 1500-1800 С, давление до kQQ кг/см -, продолжительность 1,5-3.5 ч) происходит активное взаимодействие твердого и газообразного углерода графитовых элементов пресс-форм с кремнием, содержащимся в прессовке в свободном виде или образующимся при высокой температуре в результате диссоциации порошка нитрида кремния, с образованием карбида кремния. Образование карбида кремния возможно как на границе контактирования графита пресс-формы с

прессуемым материалом, так и в прилегающих областях пресс-формы и прессовки, что в конечном итоге способ-., ствует установлению прочной связи

J между прессовкой и пресс-формой, препятствующей процессу уплотнения прессовки при прессовании и отделению ее от элементов пресс-формы при разборке. В условиях горячего прессования

to возможно схватывание поверхностей графитовых деталей пресс-формы и между собой.

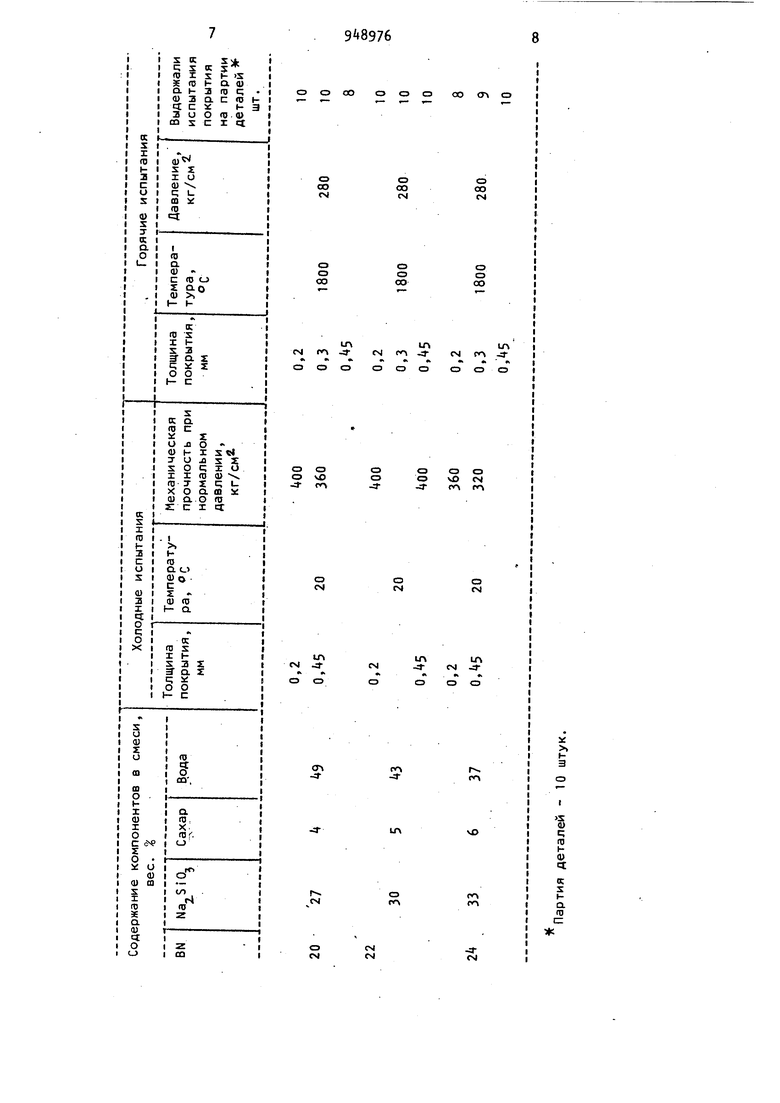

Для предотвращения взаимодейс.твия материала прессовки с графитом прессts формы и исключения схватывания графитовых деталей между собой при горячем прессовании обычно на границе контактирования создается барьерный слой. Одним из видов такого слоя может служить покрытие из нейтрального материала, наносимого либо на поверхность предварительно сформованной заготовки 1}либо на детали пресс 1х рм. Покрытия пресс-форм, предназначен ных для горячего прессования нитридной керамики, обладающей высокими абразивными свойствами, должны иметь noMViMo защитных также хорошие антифрикционные свойства в широком интер вале температур, чтобы обеспечить во можность свободного скольжения прессуемого материала вдоль поверхностей пресс-формы в процессе прессования и при извлечении прессовки из прессформ .; Известен соцтав покрытия, в который входят порошки карбида кремния (5-95 весД), графита (5-95 вес Л), а также нитрида бора (в виде добавки), диспергированные в этиловом спирте, которые обладают различными смазывающими свойствами при определенных температурах 2. Но при горячем прессовании нитрид кремния в графитовых пресс-формах с указанным покрытием происходит схватывание последнего с материалом прес совки за счет взаимодействия графита покрытия с кремнием, содержащимся или образующимся при высокой темпера туре в материале прессовки. Поэтому использование указанного покрытия на графитовых пресс-формах при горячем прессовании нитрида кремния нецелесообразно. Наиболее близким к предлагаемому является состав для покрытия, содержащий порошок нитрида бора SiO в ви де тонкодисперсного силикагеля, воду причем количественно Si О- составляет 5-60 вес., а в оставшейся массе на 100 вес.ч. приходится 30 вес.ч. воды Покрытие в виде суспензии наносят на графит кистью и сушат в течение 1 ч при температуре . Толщина покрытия 0,5 мм 3 J. Однако использование известного покрытия на графитовых пресс-формах при горячем прессовании нитрида крем ния не позволяет достичь желаемого эффекта, а именно добиться при этом надежной изоляции материала прессовки от поверхности графитовой прессформы и предотвратить их взаимодействие по следующим причинам: из-за недостаточной механической прочности такого покрытия (после приложения к покрытию нормального давления свыше 1бО кг/см оно осыпается), мало.й относительной плотности и значительной пористости (велика толщина покрытия , при которой сказываются его защитные свойства 0,5 мм), недостаточной адгезии к графиту в связи с отсутствием в его составе клеющего вещества. Обладая низки 1 защитными свойствами (отсутствует пленкообразующий компонент в составе покрытия), известное покрытие не позволяет уменьшить его толщину на графитовых пресс-формах и добиться тем самым повышения точности и снижения припуска на механическую обработку заготовок, получаемых горячим прессованием. Цель изобретения - повышение механических, защитных и адгезионных свойств покрытия. Указанная цель достигается тем, что состав для покрытия графитовых пресс-форм, предназначенных преимущественно для горячего прессования нитрида кремния, содержащий нитрид бора и воду, дополнительно содержит силикат натрия и сахар при следующем соотношении компонентов, вес.: Нитрид бора Вода37- 9 Силикат натрия 27-33 Сахар -6 Введение в состав покрытия силиката натрия придает ему прочность и сплошность, а также хорошую адгезию к графиту при начальных условиях горячего прессования, а после расплавления при температуре 1088 С способствует образованию на поверхности графита стеклообразной защитной пленки, предотвращающей взаимодействие графита пресс-форм с уплотняемым материалом, и выполнению одновременно пластичного элемента смазки между прессовкой и поверхностью пресс-формы. Роль твердого элемента смазки при этом выполняет нитрид бора. Сахар в составе покрытия повышает смачивающую способность раствора силиката натрия в воде по отношению к графиту и нитриду бора, обеспечивая таким образом возможность нанесения на поверхность графита более тонкого (до о,1 мм) и равномерного слоя покрытия. Образующийся в результате термического разложения сахара углерод на определенной стадии горячего прессования выполняет роль твердофазной смазки, а его содержание ограничено возможностью взаимодействия с компонентами прессовки. Для получения покрытия готовят 3 смеси ингредиентов. Покрытие получают следующим образом. Раствор силиката натрия в воде в соотношении 1:1 смешивают с соответствующим количеством графитоподобного нитрида бора, диспергированного в растворе соответствующих коли честв сахара и воды, например 200 г суспензии готовят из 60 г силиката натрия, растворенного в 60 мл воды Ц г нитрида бора, диспергированного в растворе 10 г сахара и 26 мл воды, и перемешивают до однородного состояния в фарфоровой чаше. Приготовленную суспензию наносят на поверхность графитовых деталей (диаметр 60 мм, высота 10-15 мм) кистью и высушивают при температурах 70 С ,, С - 0,5 ч, 00 течение У полученных покрытий определяются достигнутая минимальная толщина, обеспечивающая отсутствие взаимодействия заготовокс пресс-формой, меха ческая прочность при комнатной температуре, защитные и адгезионные свойства в процессе горячего прессо важя нитрида кремния. В таблице при ведеиы составы смесей и показатели и качества. При оценке достигнутой минимальной толщины покрытия в расчет принимают максимальное ее значение из трех измерений, выполненных индикатором на каждой поверхности детали. Механическая прочность покрытия, а также его защитные и адгезионнные свойства определяют на графитовых деталях с диаметром 60 мм, высотой 10-15 мм. После приложения на механическом прессе нормально к покрытию удельного давления в последовательности б6 120, 160, 200, 240, 280, 320, ЗбО, OQ кг/см и обнаружения одного из дефектов (трещина, выколка, отслоение от графита, разрушение покрытия) партия из 10 деталей считается прошедшей испытание лишь при предшествующей ступени давления. Защитные и адгезионные свойства покрытия проверяют в пооцессе горячего прессования нитрида кремния при нагреве до 1800 С, давлении до 280 кг/см , длительности до 3.5 ч. Защитная способность покрытия определяется его толщиной, при которой в партии деталей из 10 штук ни на одной из них на поверхностях, соприкасающихся с нитридом кремния, не наблюдается следов припеченного материала, а прессовки легко отделяются от графитовых деталей. Адгезионная способность покрытия считается удовлетворительной, если на любой поверхности детали из партии не наблюдается его отслоения.. Проведенные испытания предложенного покрытия графитовых пресс-форм при режимах горячего прессования нитрида кремния показали, что уже при толщине 0,2 мм оно надежно защищает прессовку от взаимодействия с графиТОМ пресс-формы и одновременно выполняет роль смазки между прессовкой и деталями пресс-формы в процессе их взаимного перемещения. Применение предложенного изобретения в народном хозяйстве позволит улучшить качество горячепрессованных керамических изделий из нитрида кремния, снизить пропуски на механическую обработку изделий и трудозатрат на выполнение этой операции, а также расширить возможность способа горячего прессования при получении высокопрочных, жаростойких керамических материалов.

ОО

о оо

с

о

о 00

ил

см ГР

о о о

о о

vO

-SПЛ

о см

ил см

СП

-яг

см

о см

оо (т о

о оо см

о 00

CNj

о о 00

о со

1Л

ил

см -3РО -З

о о о

о D см

-3- m

о см

О см

ил

ил см -а-:Г

н

г

го

с

0) 0)

ч

к

S I- а та

г«л fo

с

-асм

99 897б10

Формула изобретенияНитрид бора20-2

Состав для покрытия графитовыхСиликат натрия27-33

пресс-форм преимущественно для горя-Сахарk-6

чегЪ прессования керамики из нитрида 5Источники информации,

кремния, содержащий нитрид бора и во- принятые во внимание при экспертизе ду, отличающийся тем,1. Патент США V 3892855,

что, с целью повышения механических,кл. , опублик. 1970.

защитных и адгезионных свойств покры-2, Патент Японии N 51-2923

тия, он дополнительно содержит сили- ю кл. 30(3), опублик. 1976. кат натрия и сахар при следующем со-3. Патент Японии ff 52-8327,

отношении компонентов, весД:кл.2(3) С211 .опублик. 1977 (прототип),

ВодаЗУ-О

Авторы

Даты

1982-08-07—Публикация

1980-12-19—Подача