Область техники

Настоящее изобретение относится к стабильным анодам, которые могут быть использованы для электролитического получения металла, и, более конкретно, оно относится к стабильным, кислород-образующим анодам, содержащим оксид железа и предназначенным для использования в низкотемпературных электролизерах для получения алюминия.

Уровень техники

Затраты энергии и финансовые расходы на выплавку алюминия могут быть существенно снижены при использовании инертных, нерасходуемых и стабильных по размеру анодов. Замена традиционных углеродных анодов инертными анодами позволит использовать высокопроизводительную конструкцию электролизеров, тем самым снижая капитальные затраты. Также возможно достижение существенных экологических преимуществ, поскольку инертные аноды не дают выбросов СО2 или CF4. Некоторые примеры составов инертных анодов приведены в патентах США №№ 4374050, 4374761, 4399008, 4455211, 4582585, 4584172, 4620905, 5794112, 5865980, 6126799, 6217739, 6372119, 6416649, 6423204 и 6423195, права на которые переданы правопреемнику настоящей заявки. Перечисленные патенты включены в настоящее описание посредством ссылки.

Существенной трудностью при коммерциализации технологии инертных анодов является анодный материал. Исследователи вели поиски подходящих инертных анодных материалов с самых первых лет использования процесса Холла-Эру. Анодный материал должен удовлетворять целому ряду очень трудных условий. Например, этот материал не должен реагировать с криолитным электролитом или в сколько-нибудь существенной степени растворяться в нем. Он не должен вступать в нежелательные реакции с кислородом или корродировать в кислородсодержащей атмосфере. Он должен быть термически стабильным и должен иметь хорошую механическую прочность. Более того, анодный материал должен иметь достаточную электрическую проводимость при рабочих температурах плавильных электролизеров, в результате чего падение напряжения на аноде является низким и устойчивым на протяжении срока службы анода.

Сущность изобретения

Настоящее изобретение предлагает стабильный, инертный анод, содержащий оксид(ы) железа, такой(ие) как магнетит (Fe3О4), гематит (Fe2О3) и вюстит (FeO), и предназначенный для использования в электролизерах для электролитического получения металла, таких как электролизеры для выплавки алюминия. Содержащий оксид железа анод обладает хорошей стабильностью, особенно при контролируемых рабочих температурах электролизера ниже примерно 960°С.

Один из аспектов настоящего изобретения заключается в разработке способа получения алюминия. Данный способ включает в себя стадии пропускания тока между стабильным анодом, содержащим оксид железа, и катодом через ванну, содержащую электролит и оксид алюминия, поддержание ванны при контролируемой температуре, контроль плотности тока, протекающего через анод, и извлечение алюминия из ванны.

Другой аспект настоящего изобретения заключается в разработке стабильного анода, содержащего оксид железа, для использования в электролизере для электролитического получения металлов.

Следующий аспект настоящего изобретения заключается в разработке электролизера для электролитического получения алюминия, содержащего расплавленную солевую ванну, включающую в себя электролит и оксид алюминия и поддерживаемую при контролируемой температуре, катод и стабильный анод, содержащий оксид железа.

Упомянутые и другие аспекты настоящего изобретения станут более очевидными из нижеследующего описания.

Краткое описание чертежей

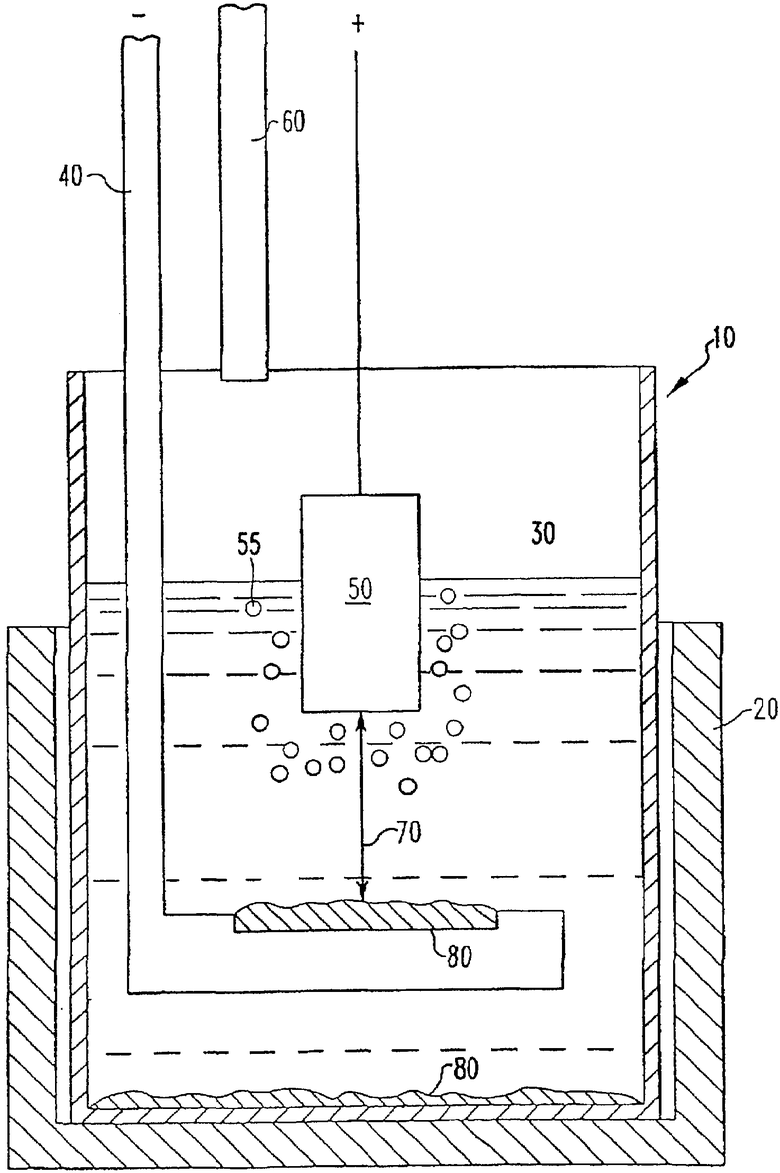

Чертеж представляет собой частичный схематический вид в разрезе электролизера, включающего в себя содержащий оксид железа стабильный анод в соответствии с настоящим изобретением.

Подробное описание предпочтительных вариантов воплощения

Чертеж схематически иллюстрирует электролизер для получения алюминия, включающий в себя стабильный железооксидный анод в соответствии с одним из вариантов воплощения настоящего изобретения. Электролизер включает в себя внутренний тигель 10 внутри защитного тигля 20. Во внутреннем тигле 10 содержится криолитная ванна 30, и в этой ванне 30 предусмотрен катод 40. В ванне 30 расположен содержащий оксид железа анод 50. Во время работы электролизера вблизи поверхности анода 50 образуются пузырьки 55 кислорода. Во внутренний тигель 10 над ванной 30 частично входит труба 60 подачи глинозема. Катод 40 и стабильный анод 50 разделены расстоянием 70, известным как межполюсное расстояние (МПР). Алюминий 80, полученный во время плавки, осаждается на катоде 40 и на дне тигля 10. Альтернативно, катод может быть расположен на дне электролизера, при этом полученный в нем алюминий образует слой на дне электролизера.

В данном описании термин «стабильный анод» означает по существу нерасходуемый анод, который обладает удовлетворительными коррозионной стойкостью, электрической проводимостью и стабильностью во время процесса получения металла. Стабильный анод может включать в себя монолитное тело из железооксидного материала. Альтернативно, стабильный анод может включать в себя поверхностный слой или покрытие из такого железооксидного материала на инертном аноде. В этом случае материал-основа анода может представлять собой любой подходящий материал, такой как металлические, керамические и/или керметные материалы.

В данном описании термин «технически чистый алюминий» означает алюминий, который удовлетворяет промышленным стандартам чистоты после получения способом электролитического восстановления. Технически чистый алюминий предпочтительно содержит максимум 0,5 массового процента Fe. Например, технически чистый алюминий предпочтительно содержит максимум 0,4 или 0,3 массового процента Fe. В одном из вариантов воплощения технически чистый алюминий содержит максимум 0,2 массового процента Fe. Технически чистый алюминий может также содержать максимум 0,034 массового процента Ni. Например, технически чистый алюминий может содержать максимум 0,03 массового процента Ni. Технически чистый алюминий может также удовлетворять следующим стандартам по массовому процентному содержанию других видов примесей: максимум 0,1 Cu, максимум 0,2 Si, максимум 0,030 Zn и максимум 0,03 Со. Например, уровень загрязнения Cu может удерживаться ниже 0,034 или 0,03 массового процента, а уровень загрязнения Si может удерживаться ниже 0,15 или 0,10 массового процента. Следует отметить, что для каждого указанного здесь численного диапазона или предела все численные значения в рамках этого диапазона или предела, включая все дроби или десятичные значения между его указанным минимумом и максимумом, считаются указанными и раскрытыми в данном описании.

По меньшей мере часть стабильного анода согласно настоящему изобретению предпочтительно содержит, по меньшей мере, примерно 50 массовых процентов оксида железа, например по меньшей мере, примерно 80 или 90 массовых процентов. В конкретном варианте воплощения по меньшей мере часть анода содержит, по меньшей мере, примерно 95 массовых процентов оксида железа. В одном из вариантов воплощения по меньшей мере часть анода полностью состоит из оксида железа. Такой железооксидный компонент может содержать от нуля до 100 массовых процентов магнетита, от нуля до 100 массовых процентов гематита и от нуля до 100 массовых процентов вюстита, предпочтительно от нуля до 50 массовых процентов вюстита.

Железооксидный анодный материал может необязательно включать в себя другие материалы, такие как добавки и/или легирующие примеси, в количествах вплоть до примерно 90 массовых процентов. В одном из вариантов воплощения добавка(и) и/или легирующая(ие) примесь(и) может(могут) присутствовать в относительно небольших количествах, например от примерно 0,1 до примерно 10 массовых процентов. Альтернативно, добавки могут присутствовать в больших количествах вплоть до примерно 90 массовых процентов. Подходящие металлические добавки включают в себя Cu, Ag, Pd, Pt, Ni, Co, Fe и т.п. Подходящие оксидные добавки или легирующие примеси включают в себя оксиды Al, Si, Ca, Mn, Mg, B, P, Ba, Sr, Cu, Zn, Co, Cr, Ga, Ge, Hf, In, Ir, Mo, Nb, Os, Re, Rh, Ru, Se, Sn, Ti, V, W, Zr, Li, Ce, Y и F, например, в количествах вплоть до примерно 90 массовых процентов или выше. Например, добавки и легирующие примеси могут включать в себя оксиды Al, Si, Ca, Mn и Mg в общих количествах вплоть до 5 или 10 массовых процентов. Такие оксиды могут присутствовать в аноде в кристаллическом виде и/или в виде стекла. Легирующие примеси могут быть использованы, например, для повышения электрической проводимости анода, стабилизации электрической проводимости во время работы электролизера Холла, улучшения рабочих характеристик электролизера и/или в качестве технологической добавки во время изготовления анодов.

Добавки и легирующие примеси могут быть включены в состав вместе с исходными материалами или добавлены в их качестве во время получения анодов. Альтернативно, добавки и легирующие примеси могут быть введены в анодный материал во время операций спекания или во время работы электролизера. Например, добавки и легирующие примеси могут поступать из расплавленной ванны или из атмосферы электролизера.

Железооксидные аноды могут быть сформированы различными способами, такими как спекание порошка, золь-гелевые процессы, химические процессы, совместное осаждение, шликерное литье, литье со сплавлением, распылительное формообразование и другие традиционные процессы формования керамик или огнеупоров. Исходные материалы могут быть предусмотрены в виде оксидов, например Fe3О4, Fe2О3 и FeO. Альтернативно, исходные материалы могут быть предусмотрены в других видах, таких как нитраты, сульфаты, оксилаты, карбонаты, галогениды, металлы и т.п. В одном из вариантов воплощения аноды формуют с помощью порошковых технологий, в соответствии с которыми порошки оксида железа и любые другие необязательные добавки и легирующие примеси подвергают прессованию и спеканию. Полученный в результате материал может содержать оксид железа в виде непрерывного или взаимосвязанного материала. Анод может включать в себя монолитный компонент из таких материалов или может включать в себя основу (подложку), имеющую по меньшей мере одно покрытие или слой из содержащего оксид железа материала.

Спеченный анод может быть соединен с подходящим электропроводящим опорным элементом внутри электролизера для электролитического получения металлов, например, посредством сварки, пайки твердым припоем, механического скрепления, цементирования и т.п. Например, конец токопроводящего стержня может быть вставлен в чашеобразный анод и соединен посредством спеченных металлических порошков и/или небольших шариков меди или т.п., которые заполняют промежуток между стержнем и анодом.

Во время процесса получения металла согласно настоящему изобретению электрический ток от любого стандартного источника пропускают между стабильным анодом и катодом через расплавленную соляную ванну, содержащую электролит и оксид подлежащего выделению металла, контролируя при этом температуру ванны и плотность тока, протекающего через анод. В предпочтительном электролизере, предназначенном для получения алюминия, электролит содержит фторид алюминия и фторид натрия, а оксид металла представляет собой глинозем. Массовое отношение фторида натрия к фториду алюминия составляет примерно от 0,5 до 1,2, предпочтительно - примерно от 0,7 до 1,1. Электролит может также содержать фторид кальция, фторид лития и/или фторид магния.

В соответствии с настоящим изобретением, температуру ванны в электролизере для электролитического получения металла поддерживают на контролируемом уровне. Таким образом, температуру в электролизере поддерживают в рамках желательного диапазона температур ниже максимальной рабочей температуры. Например, предложенные железооксидные аноды особенно хорошо подходят для использования в электролизерах для получения алюминия, работающих при температурах в диапазоне примерно 700-960°С, например примерно от 800 до 950°С. Типичный электролизер работает при температуре примерно 800-930°С, например примерно 850-920°С. Выше этих диапазонов температур чистота получаемого алюминия существенно снижается.

Было установлено, что железооксидные аноды согласно настоящему изобретению обладают достаточной электропроводностью при рабочей температуре электролизера, причем эта электропроводность является стабильной во время работы электролизера. Например, при температуре 900°С удельная электропроводность железооксидного анодного материала предпочтительно составляет более примерно 0,25 См/см, например, более примерно 0,5 См/см. При использовании железооксидного материала в качестве покрытия на аноде особенно предпочтительной может оказаться электропроводность, составляющая по меньшей мере 1 См/см.

В соответствии с одним из вариантов воплощения настоящего изобретения, во время работы электролизера для получения металла контролируют плотность тока, протекающего через аноды. Предпочтительными являются плотности тока от 0,1 до 6 А/см2, более предпочтительными - от 0,25 до 2,5 А/см2.

В следующих примерах описаны способы прессования со спеканием, литья со сплавлением и литьевого формования для получения железооксидных анодных материалов в соответствии с вариантами воплощения настоящего изобретения.

Пример 1

В способе прессования со спеканием железооксидная смесь может быть измельчена, например в шаровой мельнице, до среднего размера частиц менее 10 микрон. Мелкодисперсные частицы оксида железа могут быть смешаны с полимерным связующим/пластификатором и водой с получением суспензии. При этом к 100 массовым частям частиц оксида железа могут быть добавлены примерно 0,1-10 массовых частей органического полимерного связующего. Некоторые подходящие связующие включают в себя поливиниловый спирт, акриловые полимеры, полигликоли, поливинилацетат, полиизобутилен, поликарбонаты, полистирол, полиакрилаты, а также их смеси и сополимеры. Предпочтительно, к 100 массовым частям оксида железа добавляют примерно 0,8-3 массовые части связующего. Смесь оксида железа и связующего может быть необязательно высушена распылением после образования суспензии, содержащей, например, примерно 60 массовых процентов твердых веществ и примерно 40 массовых процентов воды. В результате сушки распылением этой суспензии могут быть получены сухие агломераты оксида железа и связующих. Смесь оксида железа и связующих может быть подвергнута прессованию, например, под давлением 5000-40000 фунтов на квадратный дюйм до анодных форм (анодов заданной формы). Давление в примерно 30000 фунтов на квадратный дюйм является особенно подходящим для многих видов применения. Прессованные формы могут быть подвергнуты спеканию в кислородсодержащей атмосфере, такой как воздух, или в газовых смесях аргон/кислород, азот/кислород, Н2/Н2О или СО/СО2, а также в азоте. Подходящие температуры спекания могут составлять примерно 1000-1400°С. Например, печь может работать при температуре примерно 1250-1350°С в течение 2-4 часов. В процессе спекания из анодных форм выгорают любые полимерные связующие.

Пример 2

В способе литья со сплавлением аноды могут быть изготовлены путем плавления железооксидных исходных материалов, таких как руды, в соответствии со стандартными способами литья со сплавлением, а затем заливания расплавленного материала в стационарные пресс-формы. От этих пресс-форм отводят тепло, получая в результате твердую анодную форму.

Пример 3

В способе литьевого формования аноды могут быть получены из агрегата или порошка оксида железа, смешанного со связующими агентами (литейными крепителями). Связующий агент может содержать, например, добавку активированного оксида алюминия в количестве 3 массовых процентов. Могут быть использованы другие органические и неорганические связующие фазы, такие как цементы или сочетания других не гидратирующихся неорганических веществ, а также органические связующие. К сухой смеси могут быть добавлены вода и органические диспергаторы с получением смеси, имеющей реологические свойства, характерные для «вибрируемых» плавленолитых огнеупоров. Затем материал вводят в пресс-формы и подвергают вибрации с целью уплотнения смеси. Смесям дают возможность отвердеть при комнатной температуре для затвердевания и образования цельной детали. Альтернативно, пресс-форма и смесь могут быть нагреты до повышенных температур, составляющих 60-95°С, с целью дальнейшего ускорения процесса затвердевания. После затвердевания отлитый материал извлекают из пресс-формы и спекают сходным образом с тем, как описано в примере 1.

В соответствии с вышеописанными методиками были получены железооксидные аноды, содержавшие Fe3O4, Fe2O3, FeO или их сочетания и имевшие диаметры примерно от 2 до 3,5 дюймов и длину примерно от 6 до 9 дюймов. Эти аноды были испытаны в опытном электролизере Холла-Эру, подобном тому, который схематически проиллюстрирован на чертеже. Электролизер работал в течение как минимум 100 часов при температурах, находящихся в диапазоне от 850 до 1000°С, при массовом соотношении фторида алюминия к фториду натрия в ванне от 0,5 до 1,25 и концентрации глинозема, поддерживаемой на уровне между 70 и 100 процентами от насыщения.

В таблице 1 представлены составы анодов, рабочие температуры электролизеров, продолжительности плавок и уровни содержания примесей Fe, Ni, Cu, Zn, Mg, Ca и Ti в полученном алюминии из каждого электролизера.

Как следует из таблицы 1, при температурах ванны порядка 900°С железооксидные аноды согласно настоящему изобретению дают алюминий с низкими уровнями содержания примесей железа, а также с низкими уровнями содержания других примесей. Уровни содержания примесей железа в типичном случае составляют менее примерно 0,2 или 0,3 массового процента. В противоположность этому, уровень содержания примеси железа в электролизере, работавшем при 1000°С, более чем на порядок величины превышает уровни содержания этой примеси в электролизерах с более низкой температурой. В соответствии с настоящим изобретением, было установлено, что электролизеры, работавшие при температурах ниже 960°С, дают существенно меньшее количество примесей железа в полученном алюминии. Более того, уровни содержания примесей Ni, Cu, Zn и Mg в типичном случае составляют менее 0,001 массового процента каждый. Суммарные уровни содержания примесей Ni, Cu, Zn, Mg, Ca и Ti в типичном случае составляют менее 0,05 массового процента.

Ввиду вышеизложенного описания предпочтительных в настоящее время вариантов воплощения следует понимать, что данное изобретение может быть воплощено иным образом в рамках объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТИЧЕСКОЕ ПРОИЗВОДСТВО ВЫСОКОЧИСТОГО АЛЮМИНИЯ С ИСПОЛЬЗОВАНИЕМ КЕРАМИЧЕСКИХ ИНЕРТНЫХ АНОДОВ | 2002 |

|

RU2283900C2 |

| КЕРМЕТНЫЙ ИНЕРТНЫЙ АНОД, ИСПОЛЬЗУЕМЫЙ ПРИ ЭЛЕКТРОЛИТИЧЕСКОМ ПОЛУЧЕНИИ МЕТАЛЛОВ В ВАННЕ ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКИ ХОЛЛА | 2000 |

|

RU2251591C2 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

| МЕТАЛЛИЧЕСКИЙ АНОД ВЫДЕЛЕНИЯ КИСЛОРОДА, РАБОТАЮЩИЙ ПРИ ВЫСОКОЙ ПЛОТНОСТИ ТОКА, ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2009 |

|

RU2496922C2 |

| ВЫСОКОУСТОЙЧИВЫЕ ПРОТОЧНЫЕ НЕУГОЛЬНЫЕ АНОДЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2005 |

|

RU2374362C2 |

| КОМПЛЕКТ ИНЕРТНОГО АНОДА | 2003 |

|

RU2293143C1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА | 2015 |

|

RU2691290C2 |

| АНОД НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2570149C1 |

| ИНЕРТНЫЙ АНОД, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В РАСПЛАВЛЕННЫХ СОЛЯХ, И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО АНОДА | 2004 |

|

RU2352690C2 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

Изобретение относится к способу получения алюминия электролизом и к анодам для получения алюминия электролизом. Способ получения алюминия включает пропускание тока между стабильным анодом и катодом через ванну, содержащую электролит и оксид алюминия, причем анод представляет собой материал, выбранный из группы, состоящей из Fe3O4, Fe2O3, FeO и их смесей, по существу, анод содержит по меньшей мере 90 массовых процентов Fe3O4. Во время процесса электролитического получения алюминия аноды остаются стабильными при контролируемой температуре ванны электролизера для получения алюминия, при этом контролируют плотность тока, протекающего через аноды, и обеспечивают получение технически чистого алюминия. 2 н. и 15 з.п. ф-лы, 1 ил.

| US 4552630 A1 12.11.1985 | |||

| Уширительное колесо | 1959 |

|

SU132961A1 |

| US 6436274 16.08.2001 | |||

| WO 03078695 A1 25.09.2003 | |||

| US 2001017267 A 30.08.2001 | |||

| Анод электролизера для получения алюминия из расплавленных электролитов | 1974 |

|

SU708999A3 |

Авторы

Даты

2009-01-20—Публикация

2004-11-19—Подача