2,Арматурный элемент по п.1, отличающийся тем, что длина полоски.составляет 60-100, ширина 2,5-3,5, максимальная амплитуда волн изгибов 2,5-3 и период волн 4-6 толщины полоски, которая при этом составляет 0,5-0,7 мм.

3.Устройство для изготовления арматурного элемента для дисперсного армирования бетона, содержащее станину, на которой установлены опорный нож, блок-фреза, опорные и

Изобретение относится к арматурным элементам, применяемым для изготовления дисперсно армированных железобетонных изделий.

Целью изобретения является повышение продольной жесткости арматурного элемента.

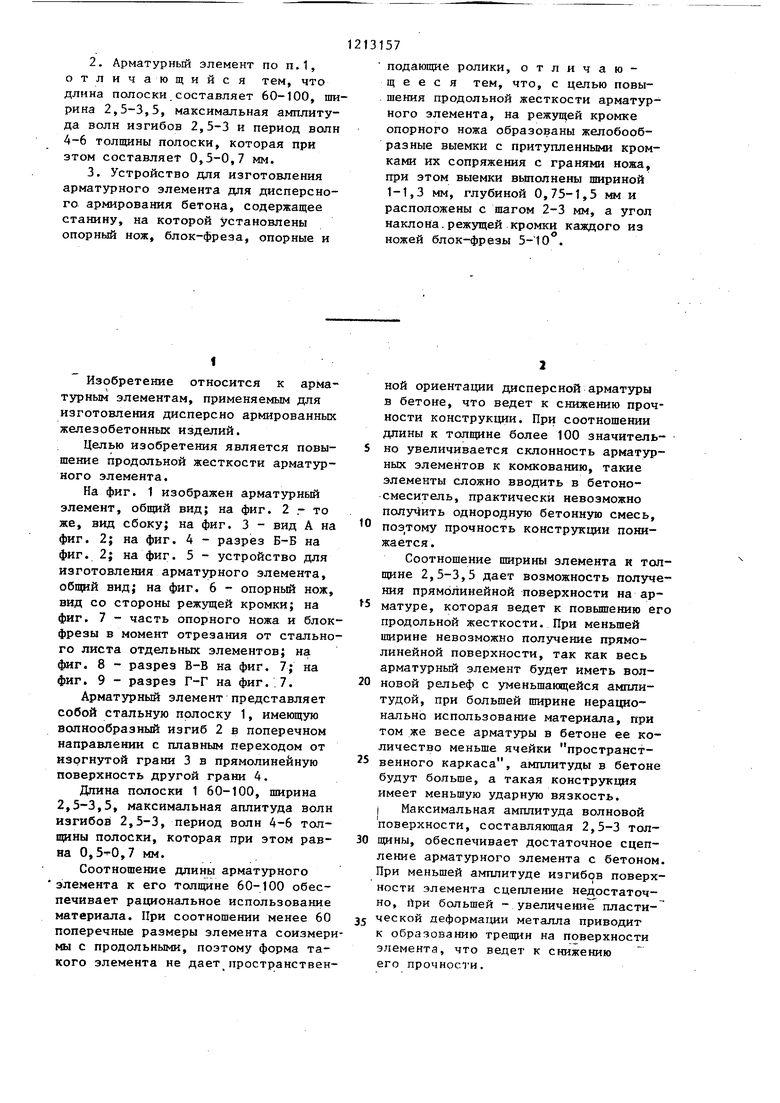

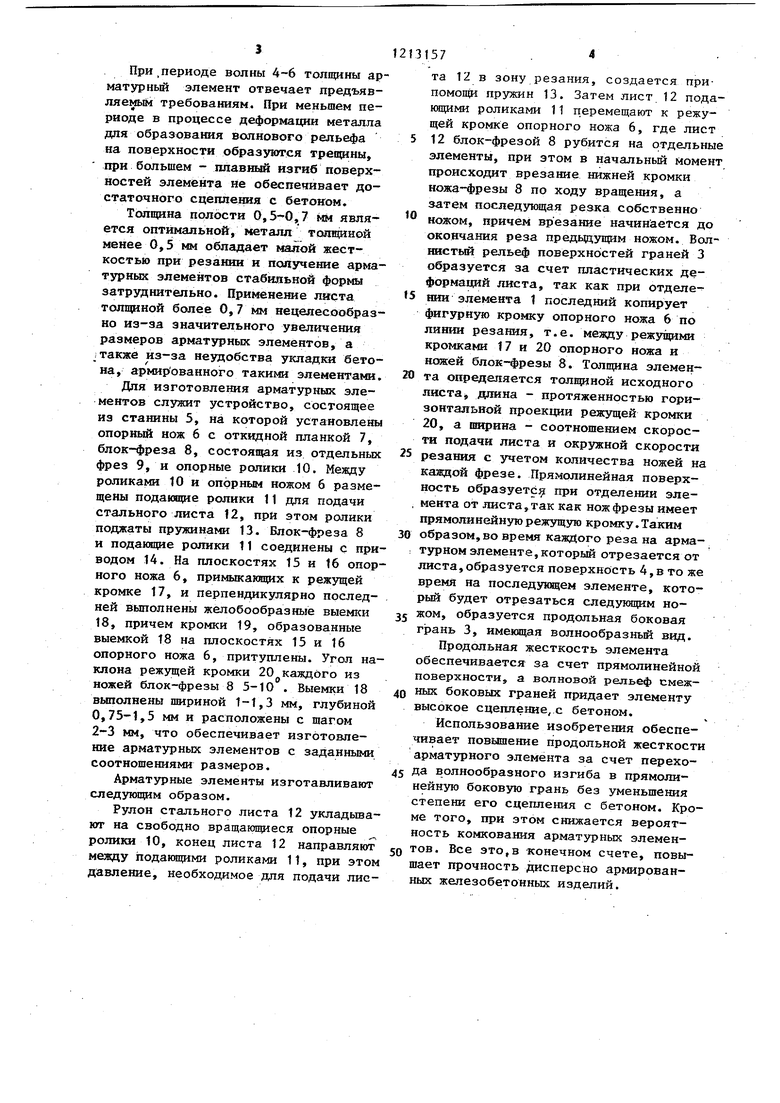

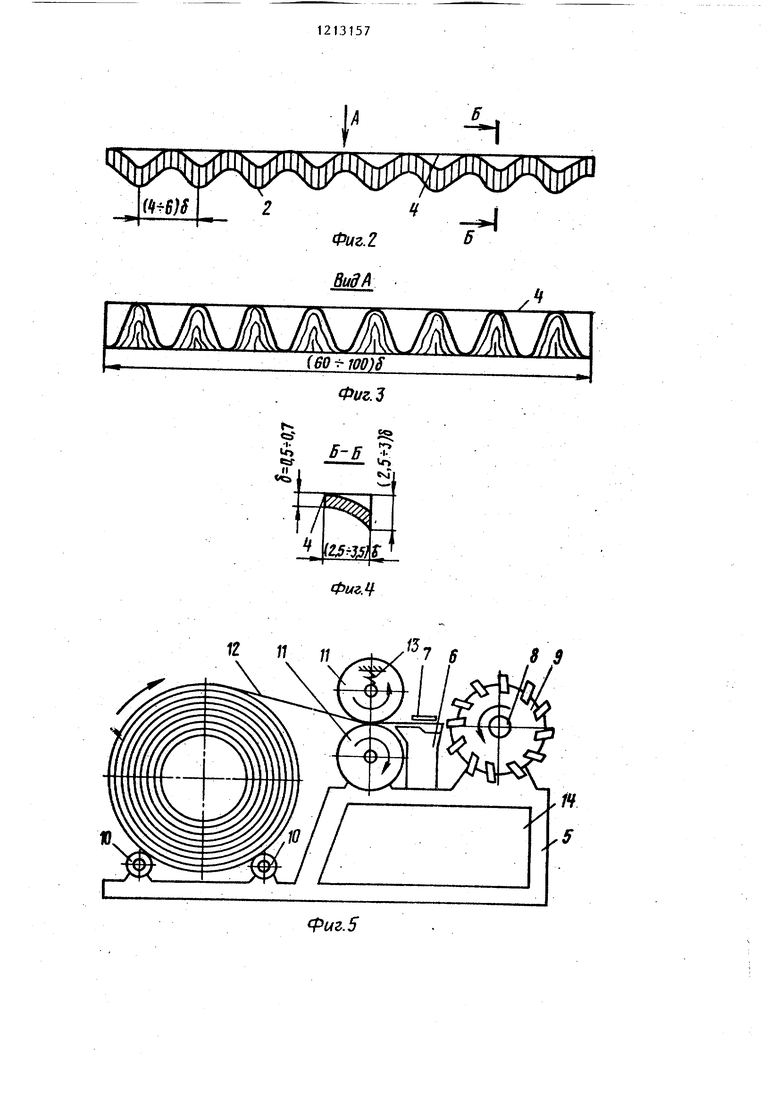

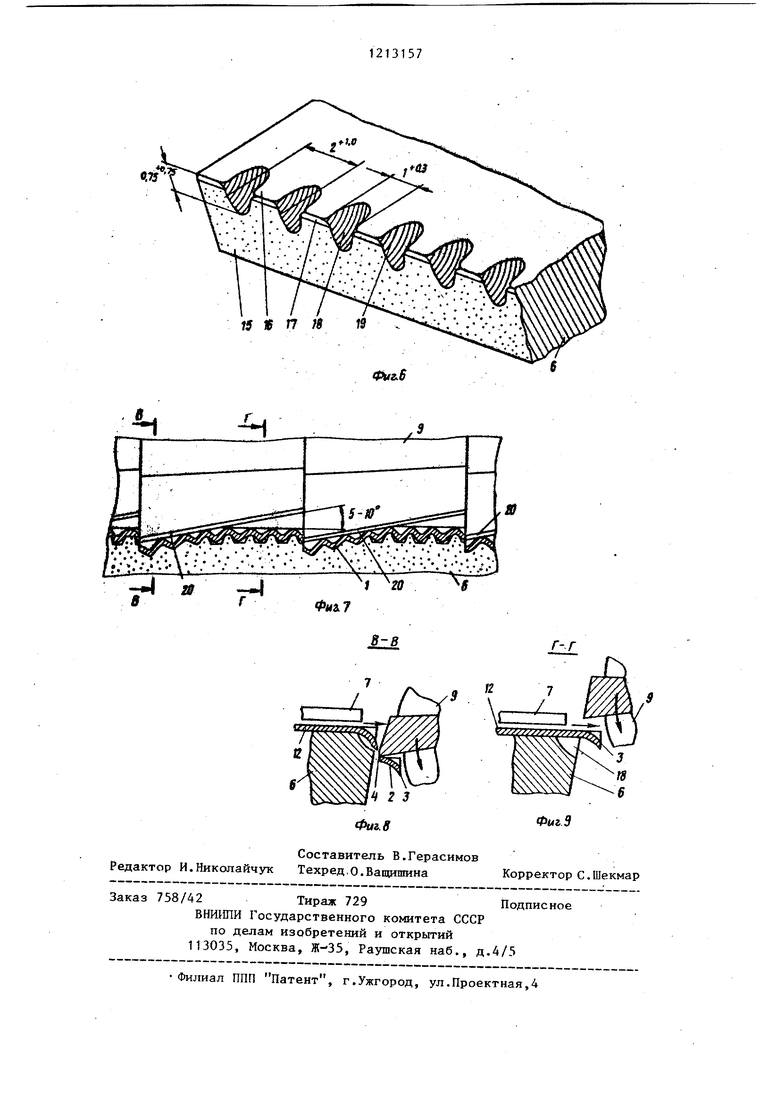

На фиг. 1 изображен арматурный элемент, общий вид; на фиг. 2 .- то же, вид сбоку; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-В на фиг. 2; на фиг. 5 - устройство для изготовления арматурного элемента, общий вид; на фиг. 6 - опорный нож, вид со стороны режущей кромки; на фиг. 7 - часть опорного ножа и блок фрезы в момент отрезания от стального листа отдельных элементов; на фиг. 8 - разрез В-В на фиг. 7; на фиг. 9 - разрез Г-Г на фиг. 7.

Арматурный элемент представляет собой стальную полоску 1, имеющую волнообразный изгиб 2 в поперечном направлении с плавным переходом от изогнутой грани 3 в прямолинейную поверхность другой грани 4.

Длина полоски 1 60-100, ширина 2,5-3,5, максимальная аплитуда волн изгибов 2,5-3, период волн 4-6 толщины полоски, которая при этом равна 0,5-0,7 мм.

Соотношение длины арматурного элемента к его толщине 60-100 обеспечивает рациональное использование материала. При соотношении менее 60 поперечные размеры элемента соизмермы с продольными, поэтому форма такого элемента не дает пространственподающие ролики, отличающееся тем, что, с целью повышения продольной жесткости арматурного элемента, на режущей кромке опорного ножа образованы желобооб- разные выемки с притупленными кромками их сопряжения с гранями ножа, при этом выемки вьшолнены шириной 1-1,3 мм, глубиной 0,75-1,5 мм и расположены с шагом 2-3 мм, а угол наклона.режущей кромки каждого из ножей блок-фрезы 5-10 .

ной ориентации дисперсной арматуры в бетоне, что ведет к снижению прочности конструкции. При соотношении длины к толщине более 100 значительно увеличивается склонность арматурных элементов к комкованию, такие элементы сложно вводить в бетоносмеситель, практически невозможно получить одноро;1;ную бетонную смесь,

прочность конструкции понижается .

Соотношение ширины элемента к толщине 2,5-3,5 дает возможность получения прямолинейной поверхности на арматуре, которая ведет к повышению его продольной жесткости. При меньшей ширине невозможно получение прямолинейной поверхности, так как весь арматурный элемент будет иметь волновой рельеф с уменьшающейся амплитудой, при большей ширине нерационально использование материала, при том же весе арматуры в бетоне ее количество меньше ячейки пространственного каркаса, амплитуды в бетоне будут больше, а такая конструкция имеет меньшую ударную вязкость. j Максимальная амплитуда волновой поверхности, составляющая 2,5-3 толщины, обеспечивает достаточное сцепление арматурного элемента с бетоном. При меньшей амплитуде изгибов поверхности элемента сцепление недостаточно, rtpH большей - увеличение пластической деформации металла приводит к образованию трещин на поверхности элемента, что ведет к снижению его прочности.

При,периоде волны 4-6 толщины арматурный элемент отвечает предъявляемый требованиям. При меньшем периоде в процессе деформации металла для образования волнового рельефа на поверхности образуются трещины, при большем - плавш изгиб поверхностей элемента не обеспеяивает достаточного сцеш1е|шя с бетоном.

Толщина полости 0,5-0,7 мм является оптимальной, металл толщиной менее 0,5 мм обладает малой жесткостью при резании и получение арматурных элементов стабильной формы затруднительно. Применение листа толщиной более 0,7 мм нецелесообразно из-за значительного увеличения размеров арматурных элементов, а также из-за неудобства укладки бетона, армир ованного такимя элементами.

Для изготовления арматурных элементов служит устройство, состоящее из станины 5, на которой установлены опорный нож 6 с откидной планкой 7, блок-фреза 8, состоящая из отдельных фрез 9, и опорные ролики 10. Между роликами 10 и опорным ножом 6 размещены подающие ролики 11 для подачи стального листа 12, при этом ролики поджаты пружинами 13. Блок-фреза 8 и подающие ролики 11 соединены с приводом 14. На плоскостях 15 и 16 опорного ножа 6, примыкакнцих к режущей кромке 17, и перпендикулярно последней выполнены желобообразные выемки 18, причем кромки 19, образованные выемкой 18 на плоскостях 15 и 16 опорного ножа 6, притуплены. Угол наклона режущей кромки 20 каждого из ножей блок-фрезы 8 5-10 . Выемки 18 выполнены шириной 1-1,3 мм, глубиной 0,75-1,5 мм и расположены с щагом 2-3 мм, что обеспечивает изготовление арматурных элементов с заданными соотношениями размеров.

Арматурные элементы изготавливают следующим образом.

Рулон стального листа 12 укладьша ют на свободно вращающиеся опорные ролики 10, конец листа 12 направляют между подающими роликами 11, при это давление, необходимое для подачи листа 12 в зону резания, создается при- помощи пружин 13. Затем лист.12 подающими роликами 11 перемещают к режущей кромке опорного ножа 6, где лист

12 блок-фрезой 8 рубится на отдельные элементы, при этом в начальный момент происходит врезание нижней кромки ножа-Фрезы 8 по ходу вращения, а затем последующая резка собственно

ножом, причем врезание начинается до окончания реза предвдущим ножом. Волнистый рельеф поверхностей граней 3 образуется за счет пластических деформаций листа, так как при отделеНИИ элемента 1 последний копирует фигурную кромку опорного ножа 6 по линии резания, т.е. мезвду режущими кромками 17 и 20 опорного ножа и нхжей блок-фрезы 8. Толщина элемента определяется толщиной исходного листа, длина - протяженностью горизонтальной проекции режущей кромки 20, а ширина - соотношением скорости подачи листа и окружной скорости

резания с учетом количества ножей на каждой фрезе. Прямолинейная поверхность образуете при отделении эле- мента от листа, так как нож фрезы имеет прямолинейную режутдую кромку. Таким

образом, во время каждого реза на арма- тур НОМ элементе, который отрезается от лис та, образуется поверхность 4, в то же время на последующем элементе, который будет отрезаться следуюпщм ножом, образуется продольная боковая грань 3, имекщая волнообразный вид.

Продольная жесткость элемента обеспечивается за счет прямолинейной поверхности, а волновой рельеф смежных боковых граней придает элементу высокое сцепление, с бетоном.

Использование изобретения обеспеивает повышение продольной жесткости арматзгрного элемента за счет перехоа волнообразного изгиба в прямолинейную боковую грань без уменьшения тепени его сцепления с бетоном. Крое того, при этом снижается вероятость комкования арматурных элеменов. Все это,в конечном счете, повыает прочность дисперсно армированых железобетонньк изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНОЙ ФИБРОВОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212314C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ФИБР | 2006 |

|

RU2344904C2 |

| Арматурный элемент для дисперсного армирования бетона | 1982 |

|

SU1054517A1 |

| Арматурный элемент для дисперсного армирования и способ его изготовления | 1985 |

|

SU1294952A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ИЗ СТАЛЬНЫХ ФИБР | 1993 |

|

RU2042480C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ С ВЫСОКИМИ АНКЕРУЮЩИМИ СВОЙСТВАМИ ДЛЯ ДИСПЕРСНОГО АРМИРОВАНИЯ | 2008 |

|

RU2367749C1 |

| Арматурный элемент для дисперсного армирования бетона и устройство для его изготовления | 1988 |

|

SU1709044A1 |

| Арматурный элемент для дисперсного армирования | 1990 |

|

SU1724834A1 |

| Устройство для отделения удаляемой из продукта его цилиндрической части | 2022 |

|

RU2819914C2 |

| Трехсторонняя фреза с разнонаправленными зубьями для изготовления арматурных элементов | 1984 |

|

SU1202750A1 |

1. Арматурный элемент для дисперсного армирования бетона, выполненный в виде стальной полоски, изогнутой волнообразно в поперечном направлении, отлича.ю.щий- с я тем, что, с целью повышения его продольной- жесткости, одна из боковых граней полоски выполнена прямолинейной, а волнообразный изгиб - с, плавным переходом в прямолинейную поверхность этой грани. (Л Фиг. 1

шЫЫ1ыЫшт.т

)S

Фиг.З

г- ,- f

Б-в

CVJ

(2j5)t

Фиг,.Цt2 П //

0.

w3.5

Т5 П «

Фиг

Г-Г

Составитель В.Герасимов Редактор И.Николайчук Техред,О.ВащишинаКорректор С.Шекмар

Заказ 758/42Тираж 729Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж- 35, Раушская наб., д.4/5

Филиал ПИП Патент, г.Ужгород, ул.Проектная,4

Фиг. в

Фиг В

| Арматурный элемент для дисперсного армирования бетона | 1979 |

|

SU1036252A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ определения содержания кислорода в газовых смесях | 1988 |

|

SU1603259A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Арматурный элемент для дисперсного армирования бетона | 1982 |

|

SU1054517A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-02-23—Публикация

1984-09-07—Подача