Изобретение относится к обработке металлов давлением, может быть использовано, например, в строительстве для получения стальных фибр при изготовлении изделий из фибробетона и является усовершенствованием изобретения по авт. св. № 1214347.

Целью изобретения является улучшение условий обслуживания устройства для резки листового материала и повышение качества получаемых изделий.

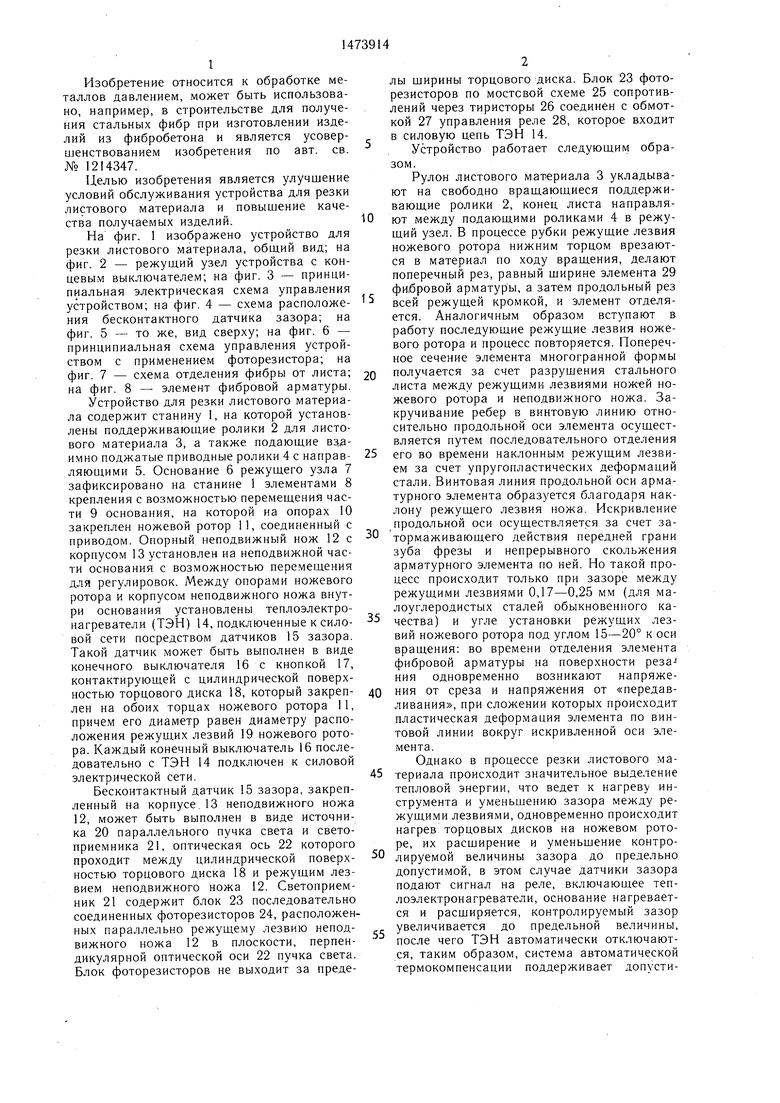

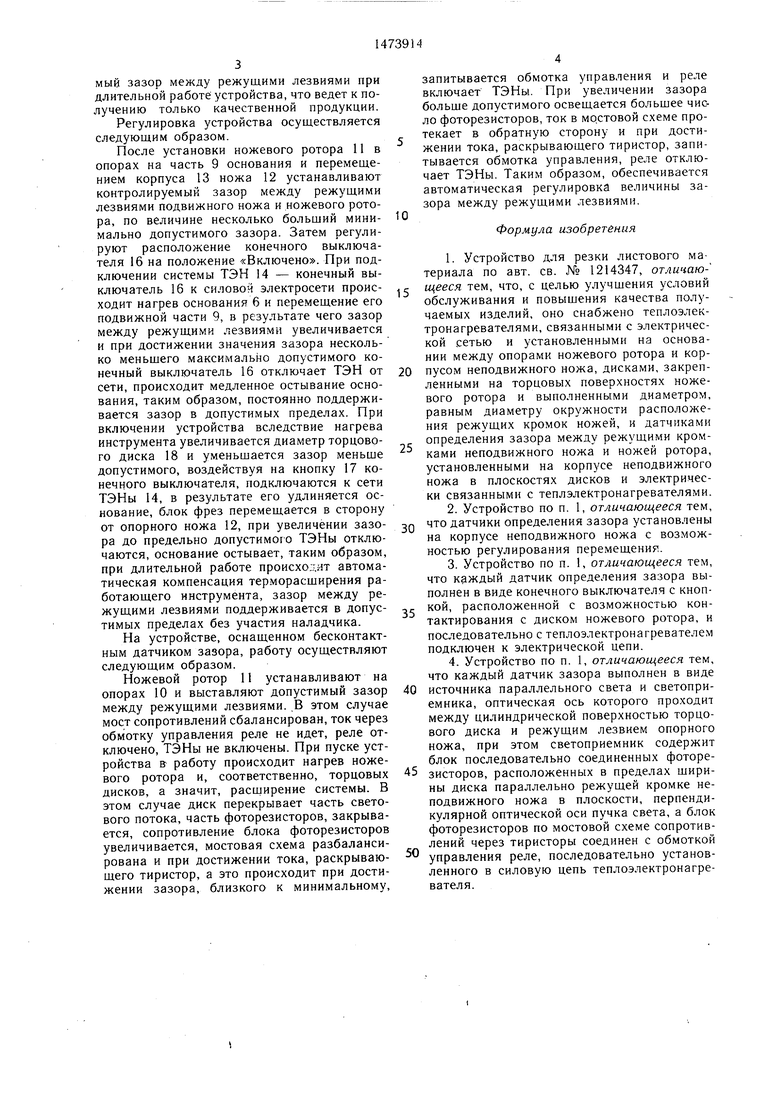

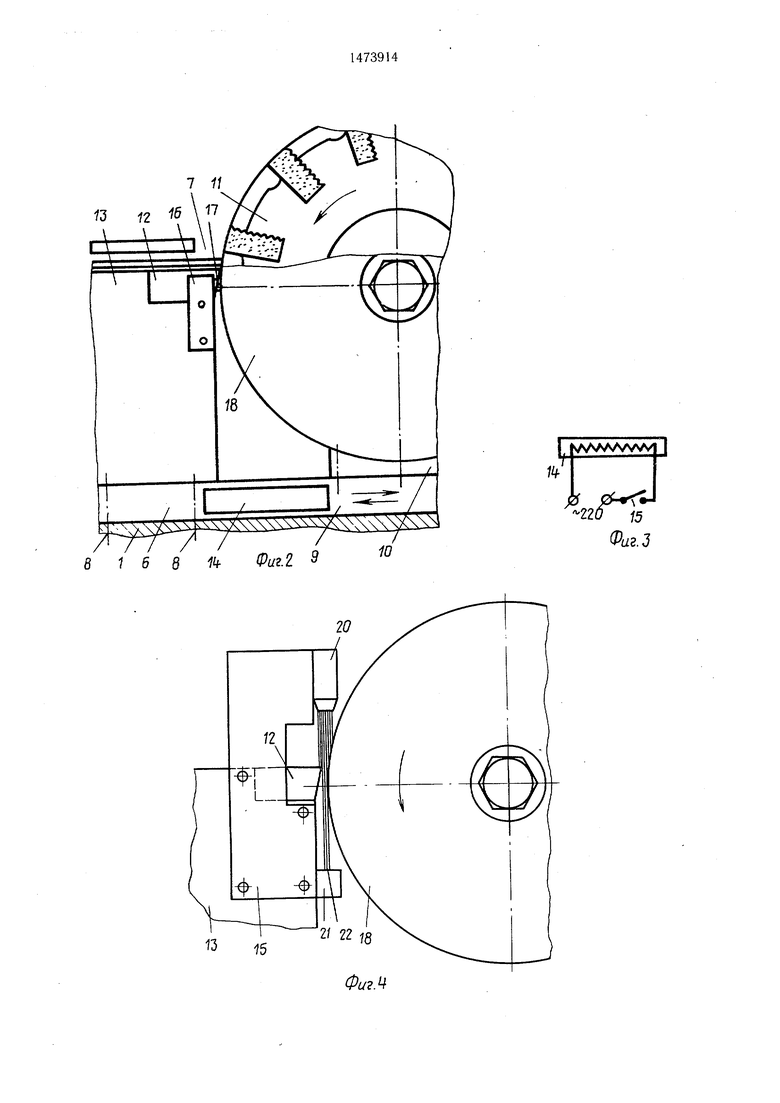

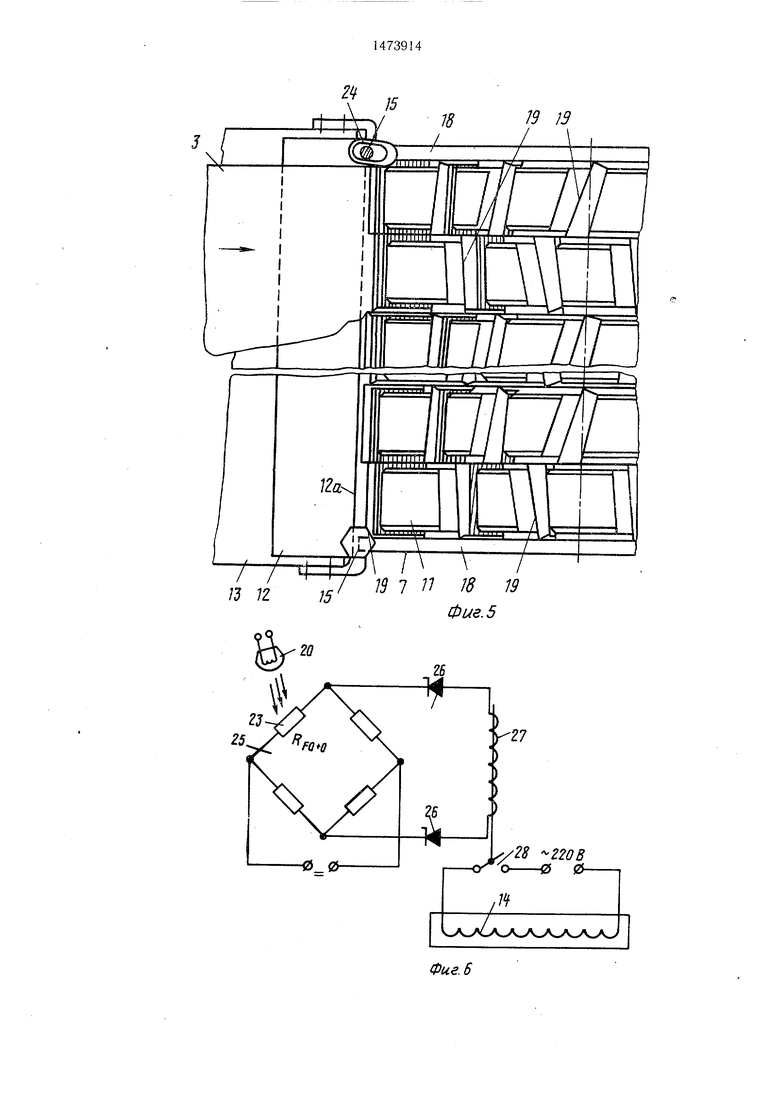

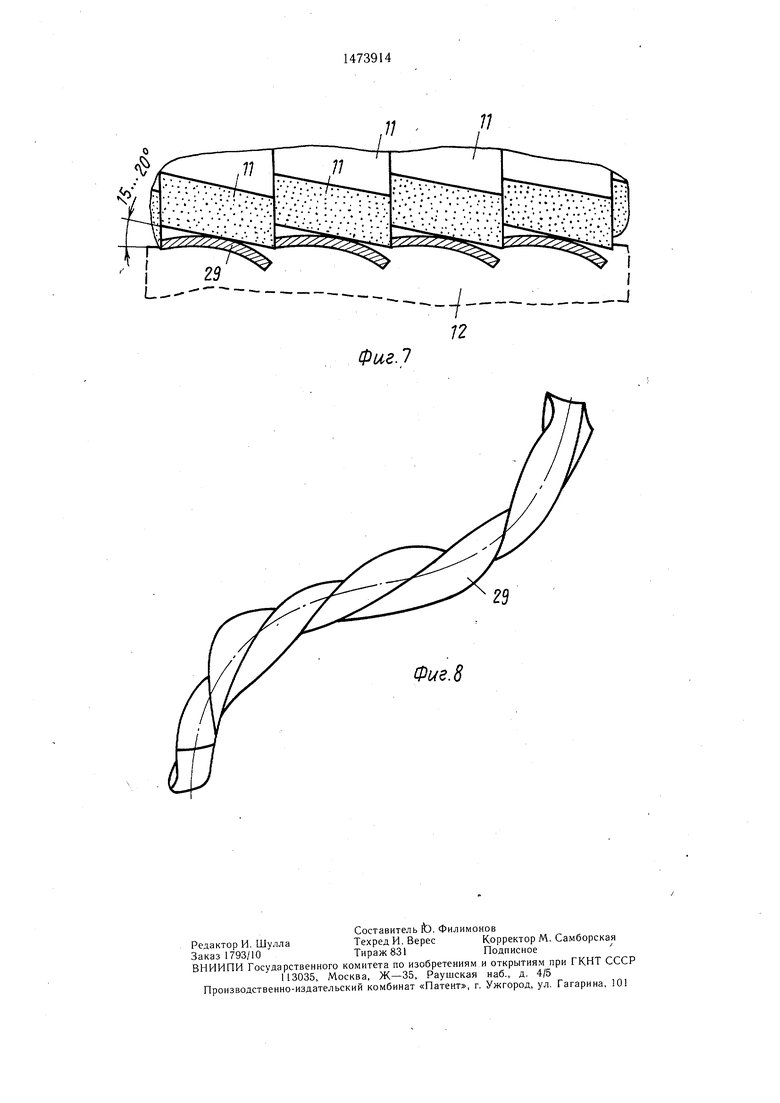

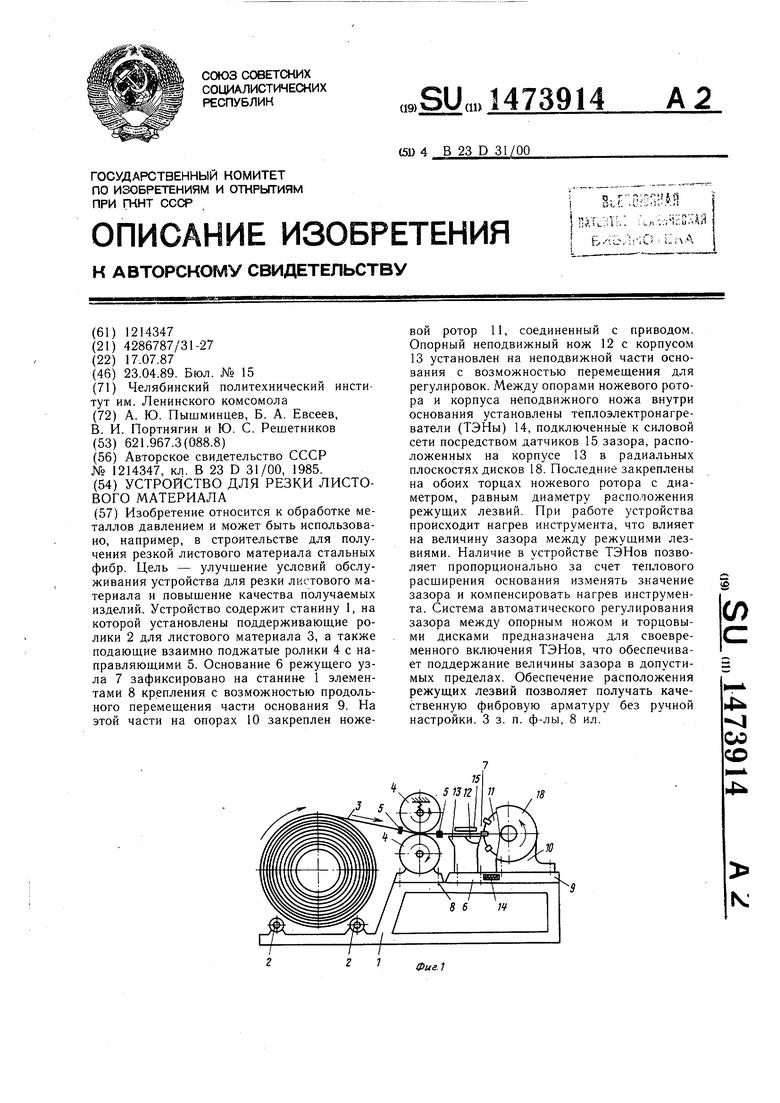

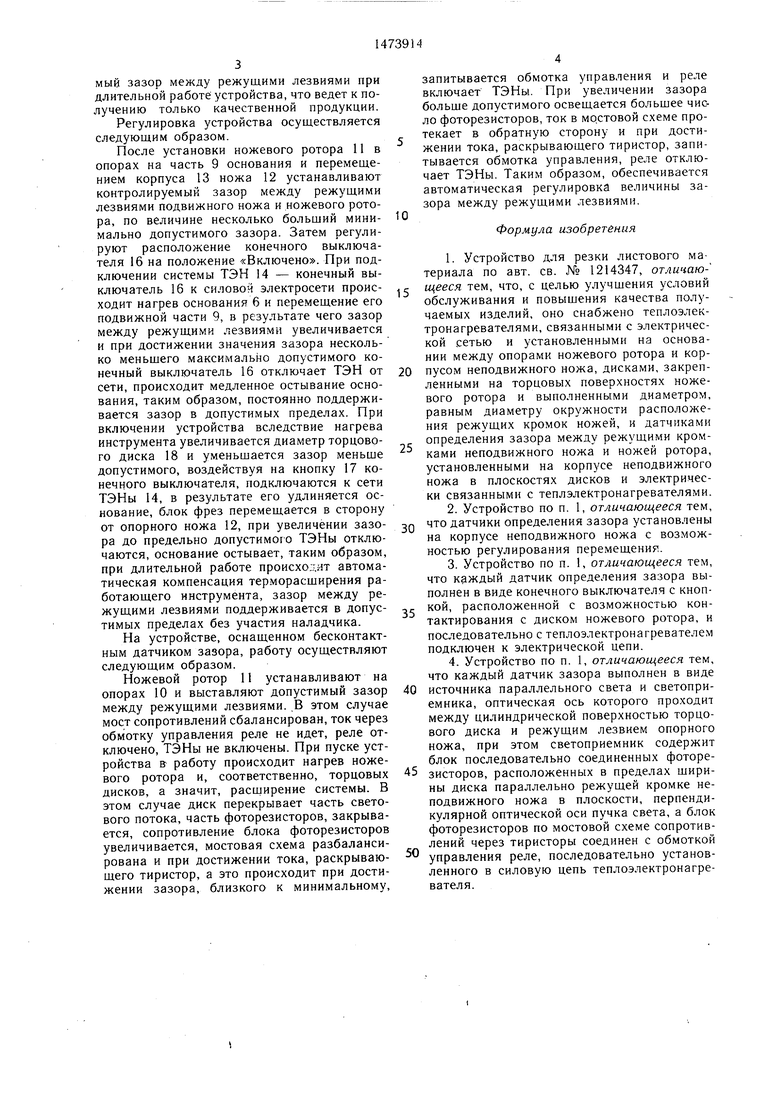

На фиг. 1 изображено устройство для резки листового материала, общий вид; на фиг. 2 - режущий узел устройства с концевым выключателем; на фиг. 3 - принципиальная электрическая схема управления устройством; на фиг. 4 - схема расположения бесконтактного датчика зазора; на фиг. 5 - то же, вид сверху; на фиг. 6 - принципиальная схема управления устройством с применением фоторезистора; на фиг. 7 - схема отделения фибры от листа; на фиг. 8 - элемент фибровой арматуры.

Устройство для резки листового материала содержит станину 1, на которой установлены поддерживающие ролики 2 для листового материала 3, а также подающие взаимно поджатые приводные ролики 4 с направляющими 5. Основание 6 режущего узла 7 зафиксировано на станине 1 элементами 8 крепления с возможностью перемещения части 9 основания, на которой на опорах 10 закреплен ножевой ротор 11, соединенный с приводом. Опорный неподвижный нож 12 с корпусом 13 установлен на неподвижной части основания с возможностью перемещения для регулировок. Между опорами ножевого ротора и корпусом неподвижного ножа внутри основания установлены теплоэлектро- нагреватели (ТЭН) 14, подключенные к силовой сети посредством датчиков 15 зазора. Такой датчик может быть выполнен в виде конечного выключателя 16 с кнопкой 17, контактирующей с цилиндрической поверхностью торцового диска 18, который закреплен на обоих торцах ножевого ротора 11, причем его диаметр равен диаметру расположения режущих лезвий 19 ножевого ротора. Каждый конечный выключатель 16 последовательно с ТЭН 14 подключен к силовой электрической сети.

Бесконтактный датчик 15 зазора, закрепленный на корпусе 13 неподвижного ножа 12, может быть выполнен в виде источника 20 параллельного пучка света и свето- приемника 21, оптическая ось 22 которого проходит между цилиндрической поверхностью торцового диска 18 и режущим лезвием неподвижного ножа 12. Светоприем- ник 21 содержит блок 23 последовательно соединенных фоторезисторов 24, расположенных параллельно режущему лезвию неподвижного ножа 12 в плоскости, перпендикулярной оптической оси 22 пучка света. Блок фоторезисторов не выходит за преде0

5

0

5

0

5

0

5

0

5

лы ширины торцового диска. Блок 23 фоторезисторов по мостсвой схеме 25 сопротивлений через тиристоры 26 соединен с обмоткой 27 управления реле 28, которое входит в силовую цепь ТЭН 14.

Устройство работает следующим образом.

Рулон листового материала 3 укладывают на свободно вращающиеся поддерживающие ролики 2, конец листа направляют между подающими роликами 4 в режущий узел. В процессе рубки режущие лезвия ножевого ротора нижним торцом врезаются в материал по ходу вращения, делают поперечный рез, равный ширине элемента 29 фибровой арматуры, а затем продольный рез всей режущей кромкой, и элемент отделяется. Аналогичным образом вступают в работу последующие режущие лезвия ножевого ротора и процесс повторяется. Поперечное сечение элемента многогранной формы получается за счет разрушения стального листа между режущими лезвиями ножей ножевого ротора и неподвижного ножа. Закручивание ребер в винтовую линию относительно продольной оси элемента осуществляется путем последовательного отделения его во времени наклонным режущим лезвием за счет упругопластических деформаций стали. Винтовая линия продольной оси арматурного элемента образуется благодаря наклону режущего лезвия ножа. Искривление продольной оси осуществляется за счет затормаживающего действия передней грани зуба фрезы и непрерывного скольжения арматурного элемента по ней. Но такой процесс происходит только при зазоре между режущими лезвиями 0,17-0,25 мм (для малоуглеродистых сталей обыкновенного качества) и угле установки режущих лезвий ножевого ротора под углом 15-20° к оси вращения: во времени отделения элемента фибровой арматуры на поверхности реза-1 ния одновременно возникают напряжения от среза и напряжения от «передав- ливания, при сложении которых происходит пластическая деформация элемента по винтовой линии вокруг искривленной оси элемента.

Однако в процессе резки листового материала происходит значительное выделение тепловой энергии, что ведет к нагреву инструмента и уменьшению зазора между режущими лезвиями, одновременно происходит нагрев торцовых дисков на ножевом роторе, их расширение и уменьшение контролируемой величины зазора до предельно допустимой, в этом случае датчики зазора подают сигнал на реле, включающее теп- лоэлектронагреватели, основание нагревается и расширяется, контролируемый зазор увеличивается до предельной величины, после чего ТЭН автоматически отключаются, таким образом, система автоматической термокомпенсации поддерживает допустимый зазор между режущими лезвиями при длительной работе устройства, что ведет к получению только качественной продукции.

Регулировка устройства осуществляется следующим образом.

После установки ножевого ротора 11 в опорах на часть 9 основания и перемещением корпуса 13 ножа 12 устанавливают контролируемый зазор между режущими лезвиями подвижного ножа и ножевого ротора, по величине несколько больший минимально допустимого зазора. Затем регулируют расположение конечного выключателя 16 на положение «Включено. При подключении системы ТЭН 14 - конечный выключатель 16 к силовой электросети происходит нагрев основания 6 и перемещение его подвижной части 9, в результате чего зазор между режущими лезвиями увеличивается и при достижении значения зазора несколько меньшего максимально допустимого конечный выключатель 16 отключает ТЭН от сети, происходит медленное остывание основания, таким образом, постоянно поддерживается зазор в допустимых пределах. При включении устройства вследствие нагрева инструмента увеличивается диаметр торцового диска 18 и уменьшается зазор меньше допустимого, воздействуя на кнопку 17 конечного выключателя, подключаются к сети ТЭНы 14, в результате его удлиняется основание, блок фрез перемещается в сторону от опорного ножа 12, при увеличении зазора до предельно допустимого ТЭНы отключаются, основание остывает, таким образом, при длительной работе происходит автоматическая компенсация терморасширения работающего инструмента, зазор между режущими лезвиями поддерживается в допустимых пределах без участия наладчика.

На устройстве, оснащенном бесконтактным датчиком зазора, работу осуществляют следующим образом.

Ножевой ротор 11 устанавливают на опорах 10 и выставляют допустимый зазор между режущими лезвиями. ,В этом случае мост сопротивлений сбалансирован, ток через обмотку управления реле не идет, реле отключено, ТЭНы не включены. При пуске устройства в работу происходит нагрев ножевого ротора и, соответственно, торцовых дисков, а значит, расширение системы. В этом случае диск перекрывает часть светового потока, часть фоторезисторов, закрывается, сопротивление блока фоторезисторов увеличивается, мостовая схема разбаланси- рована и при достижении тока, раскрывающего тиристор, а это происходит при достижении зазора, близкого к минимальному,

0

5

0

5

0

5

0

запитывается обмотка управления и реле включает ТЭНы. При увеличении зазора больше допустимого освещается большее число фоторезисторов, ток в мостовой схеме протекает в обратную сторону и при достижении тока, раскрывающего тиристор, запитывается обмотка управления, реле отключает ТЭНы. Таким образом, обеспечивается автоматическая регулировка величины зазора между режущими лезвиями.

Формула изобретения

1.Устройство для резки листового материала по авт. св. № 1214347, отличающееся тем, что, с целью улучшения условий обслуживания и повышения качества получаемых изделий, оно снабжено теплоэлек- тронагревателями, связанными с электрической сетью и установленными на основании между опорами ножевого ротора и корпусом неподвижного ножа, дисками, закрепленными на торцовых поверхностях ножевого ротора и выполненными диаметром, равным диаметру окружности расположения режущих кромок ножей, и датчиками определения зазора между режущими кромками неподвижного ножа и ножей ротора, установленными на корпусе неподвижного ножа в плоскостях дисков и электрически связанными с теплэлектронагревателями.

2.Устройство по п. 1, отличающееся тем, что датчики определения зазора установлены на корпусе неподвижного ножа с возможностью регулирования перемещения.

3.Устройство по п. 1, отличающееся тем, что каждый датчик определения зазора выполнен в виде конечного выключателя с кнопкой, расположенной с возможностью контактирования с диском ножевого ротора, и последовательно с теплоэлектронагревателем подключен к электрической цепи.

4.Устройство по п. 1, отличающееся тем, что каждый датчик зазора выполнен в виде источника параллельного света и светопри- емника, оптическая ось которого проходит между цилиндрической поверхностью торцового диска и режущим лезвием опорного ножа, при этом светоприемник содержит блок последовательно соединенных фоторезисторов, расположенных в пределах ширины диска параллельно режущей кромке неподвижного ножа в плоскости, перпендикулярной оптической оси пучка света, а блок фоторезисторов по мостовой схеме сопротивлений через тиристоры соединен с обмоткой управления реле, последовательно установленного в силовую цепь теплоэлектронагре- вателя.

8 168 Ъ Фиг-l 9

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ФИБР | 2006 |

|

RU2344904C2 |

| Устройство для измельчения материалов | 1983 |

|

SU1105226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНОЙ ФИБРОВОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212314C1 |

| Устройство для резки невулканизованных резино-тканевых отходов | 1980 |

|

SU957957A1 |

| Устройство для резки | 1986 |

|

SU1479218A1 |

| УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВЫХ МАТЕРИАЛОВНА ПОЛОСЫ | 1971 |

|

SU291961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

| АВТОМАТИЗИРОВАННАЯ УСТАНОВКА РАСТАРИВАНИЯ ЕМКОСТЕЙ И РАСТВОРЕНИЯ ТОКСИЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2704868C1 |

| Устройство для поперечной резки синтетического шпона | 1982 |

|

SU1096100A1 |

| Устройство для раскроя листового материала | 1984 |

|

SU1209460A1 |

Изобретение относится к обработке металлов давлением и может быть использовано, например, в строительстве для получения резкой листового материала стальных фибр. Цель изобретения - улучшение условий обслуживания устройства для резки листового материала и повышение качества получаемых изделий. Устройство содержит станину 1, на которой установлены поддерживающие ролики 2 для листового материала 3, а также подающие взаимно поджатые ролики 4 с направляющими 5. Основание 6 режущего узла 7 зафиксировано на станине 1 элементами крепления 8 с возможностью продольного перемещения части основания 9. На этой части на опорах 10 закреплен ножевой ротор 11, соединенный с приводом. Опорный неподвижный нож 12 с корпусом 13 установлен на неподвижной части основания с возможностью перемещения для регулировок. Между опорами ножевого ротора и корпуса неподвижного ножа внутри основания установлены теплоэлектронагреватели /ТЭНы/ 14, подключенные к силовой сети посредством датчиков 15 зазора, расположенных на корпусе 13 в радиальных плоскостях дисков 18. Последние закреплены на обоих торцах ножевого ротора с диаметром, равным диаметру расположения режущих лезвий. При работе устройства происходит нагрев инструмента, что влияет на величину зазора между режущими лезвиями. Наличие в устройстве ТЭНов позволяет пропорционально за счет теплового расширения основания, изменять значение зазора и компенсировать нагрев инструмента. Система автоматического регулирования зазора между опорным ножом и торцовыми дисками предназначена для своевременного включения ТЭНов,что обеспечивает поддержание величины зазора в допустимых пределах. Обеспечение расположения режущих лезвий позволяет получать качественную фибровую арматуру без ручной настройки.3 з.п.ф.-лы, 8 ил.

20

Ъ 15

/ . i

/ 4

г/Г/ /

72;5

/ 19 1 И 18 19 Фиг. 5

г/Г/ /

,-

Фиг. 6

(

Фиг.7

29

Фие.8

| Устройство для резки листового материала | 1985 |

|

SU1214347A2 |

Авторы

Даты

1989-04-23—Публикация

1987-07-17—Подача