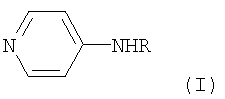

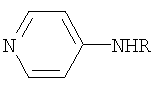

Изобретение относится к способу получения 4-(алкиламино)пиридинов формулы (I).

где R - линейная или разветвленная алкильная, циклоалкильная или арилалкильная группа, содержащая от 6 до 10 атомов углерода, предпочтительно 7-9,

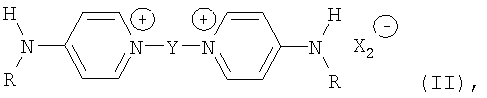

которые являются промежуточными продуктами для получения действующих веществ фармацевтических продуктов формулы:

где Х - анион;

Y - линейная или разветвленная алкиленовая группа, содержащая от 4 до 18 атомов углерода, предпочтительно 9-11.

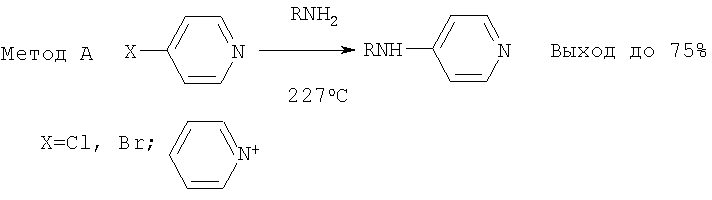

Известны способы получения вещества формулы (I), изложенные в J. Med. Chem. 1984, 27, 1457-1464:

Метод А основан на взаимодействии солянокислых солей компонентов, которое протекает при очень высокой (до 227°С) температуре. Выделяющийся хлористый водород необходимо утилизировать, к тому же он является сильным коррозирующим агентом и поэтому при указанных температурах аппаратная реализация данного способа сильно затруднена. Помимо изложенного, после проведения конденсации образуется солянокислая соль целевого продукта и требуется дополнительная операция для получения целевого основания, что сопряжено с образованием большого количества токсичных отходов. Выход 4-(алкиламино)пиридина составляет лишь 75% от теоретического. Таким образом, получение вещества формулы (I) методом А не может быть принято для реализации в промышленном масштабе.

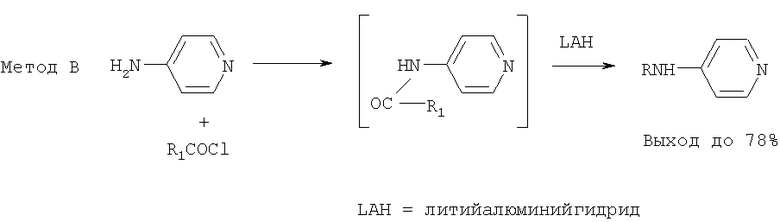

Метод В, основанный на взаимодействии 4-аминопиридина с хлорангидридом алифатической кислоты в среде дихлорметана и последующей обработки литийалюминийгидридом, реализуется в две стадии (см. схему). В первой стадии образуется HCl, которая нейтрализуется добавлением большого количества Et3N, и промежуточное соединение выделяется обычными приемами. Во второй стадии промежуточное соединение растворяется в тетрагидрофуране и обрабатывается раствором литийалюминийгидрида в тетрагидрофуране. Выход целевого продукта 78%. Этот вариант также не приемлем для использования, поскольку здесь образуется гигантское количество очень токсичных отходов, а также используются пожаро- и взрывоопасные тетрагидрофуран и литийалюминийгидрид, работа с которыми вносит дополнительные трудности в проведении указанного метода.

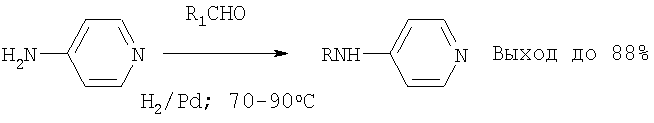

Наиболее близким к предлагаемому способу является способ, описанный в немецком патенте DT 2708331 А1 от 25.02.1977 г.

где указанный целевой продукт (I) образуется при взаимодействии 4-аминопиридина с октановым альдегидом в соотношении 1:3 соответственно в среде абсолютного этанола, в атмосфере водорода при давлении 3.16 кг/см2 в присутствии катализатора Pd/C - 10% при температуре 70-90°С. После окончания реакции катализатор отфильтровывается от реакционной смеси, из которой под вакуумом отгоняется растворитель. Из полученного маслянистого остатка при остывании в течение нескольких часов выделяется целевой продукт, который очищают растиранием с охлажденным гексаном, фильтруют и промывают холодным гексаном. После сушки под вакуумом получают 4-(октиламино)пиридин с температурой плавления 70-73°С с выходом до 88%.

Указанный способ имеет существенно лучшие показатели по сравнению с вышеприведенными технологиями. Реакция протекает с заметно большим выходом (88%) целевого продукта. Способ более прост и экологически безопасен, однако он имеет существенные недостатки, к которым относятся:

1) очень большое (1:3) соотношение аминопиридин: альдегид (теоретическое 1:1), которое приводит к заметному удорожанию целевого продукта и увеличению количества токсичных отходов;

2) значительный расход растворителя - дорогостоящего абсолютного этанола, который используется однократно;

3) получающийся N-алкилпиридин имеет температуру плавления 70-73°С. Это свидетельствует о том, что целевой продукт загрязнен примесями, остающимися после его получения.

Задачей предлагаемого изобретения является усовершенствование метода получения вещества формулы (I), заявленного в прототипе.

Сущность настоящего изобретения состоит в усовершенствовании описанного выше метода получения 4-(алкиламино)пиридинов.

Отличительными признаками способа предлагаемого изобретения является проведение конденсации в среде алифатического спирта С3-C4, который можно использовать два или три цикла, либо реализовывать процесс получения 4-(алкиламино)пиридинов при повышенных (в 2-3 раза) концентрациях исходных компонентов. Это объясняется тем, что указанные растворители содержат более высокое содержание воды в смесях азеотропного состава, которое в зависимости от природы приведенных выше растворителей составляет 12-16%, что заметно выше, чем у этанола (4.5%). Вода оказывает заметное отрицательное влияние на протекание реакции получения вещества формулы (I), приведенной в указанном выше прототипе. Однако вода, входящая в состав азеотропа, как правило, крепче связана со спиртом и почти не препятствует протеканию реакции и поэтому применение растворителей с высоким содержанием воды в азеотропной смеси является более предпочтительным. В качестве спиртов используются пропанол, изопропанол, бутанол или изобутанол, в которых для снижения расхода алифатического альдегида проводят предварительную обработку смеси аминопиридина с алифатическим альдегидом в соотношении 1:1.5-1:2 соответственно в течении 0.8-1.2 часа при температуре 80-90°С, затем полученную смесь прибавляют к нагретой суспензии катализатора Pd/C 10% в указанных растворителях и осуществляют гидрирование при давлениях водорода 3-6 кг/см2 до уменьшения скорости поглощения водорода в 100 раз по сравнению с начальной скоростью. После отделения от катализатора и отгонки растворителя проводят очистку целевого продукта. Для этого к оставшемуся маслянистому остатку добавляют толуол, нагревают до полной гомогенизации и охлаждают до 2-5°С. Выпавший после охлаждения осадок отфильтровывают и промывают охлажденным толуолом. Полученный целевой продукт имеет температуру плавления 72-73°С, не гигроскопичный, устойчивый при хранении. Выход продукта 69-88%.

Далее следуют примеры, иллюстрирующие, но не ограничивающие изобретение.

Пример 1.

Смесь 75.2 г (0.8 моль) 4-аминопиридина, 204.8 г (1.6 моль) октановым альдегидом и 250 мл абсолютного изопропанола нагревают до 80-90°С и выдерживают при этой температуре в течение 0.8 часа. Полученную смесь приливают к суспензии 7.5 г катализатора Pd/C 10% в 50 мл абсолютного изопропанола, нагретой до 60°С, включают обогрев рубашки реактора, продувают водородом и гидрируют при температуре 85-90°С и давлении водорода 3.0 кг/см2 до уменьшения скорости поглощения водорода в 100 раз по сравнению с начальной скоростью. После этого смесь охлаждают, фильтруют от катализатора, отгоняют на роторно-пленочном испарителе в вакууме растворитель, приливают к полученному остатку 170 мл толуола, нагревают до 40-50°С и полученный гомогенный раствор охлаждают до 2-5°С. Выпавшие белые кристаллы отфильтровывают и промывают охлажденным толуолом. Получают 150 г целевого продукта (87.9%) с температурой плавления 72-73°С.

Пример 2.

Аналогичен примеру 1, но отличаюется тем, что выдержку смеси исходных реагентов в изопропаноле осуществляют в течение 1.2 часа с последующим гидрированием в присутствии 6.0 г катализатора Pd/C 10% при температуре 90°С и давлении водорода 6 кг/см2.

Пример 3.

Аналогичен примеру 1, но отличается тем, что исходные реагенты аминопиридин и октановый альдегид берут в соотношении 1:1.5, выдеживают в течение 1.2 часа и гидрируют в присутствии 7.5 г катализатора Pd/C 10% при температуре 90°С и давлении водорода 6 кг/см2. Выход целевого продукта 85%; tпл=72-73°С.

Пример 4.

Аналогичен примеру 1, но отличается тем, что в качестве растворителя используют нормальный бутанол. Выход 86%; tпл=72.0-73°С.

Пример 5.

Аналогичен примеру 1, но отличается тем, что в качестве растворителя используют изобутиловый спирт. Выход целевого продукта 69%; tпл=69-72°С.

Пример 6.

Аналогичен примеру 1, но отличается тем, что в качестве растворителя используют нормальный пропанол. Выход целевого продукта 88%., tпл=72-73°С.

Пример 7.

Аналогичен примеру 1, но отличается тем, что в качестве растворителя используют изопропанол с содержанием воды 5%. Выход целевого продукта 85.5%; tпл=72-73°С.

Таким образом, предложен способ получения 4-(алкиламино)пиридинов, который реализуется при соотношении исходных реагентов 1:(1.5-2.0) против 1:3 в прототипе, что приводит к заметному удешевлению целевого продукта и снижению количества токсичных отходов. Расширен круг использованных растворителей, применяемых для реализации процесса. Заменен дорогостоящий абсолютный этанол, причем применяемые вместо него алифатические спирты С3-С4 допускают проведение синтеза при использовании их повторно в течение 2-3 циклов, а указанные выше спирты могут содержать до 5% воды. Получающийся с применением предложенного способа целевой продукт формулы (I) менее загрязнен и обладает более высокой чистотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ (3-БЕНЗИЛАМИНО)-2-ФЕНИЛПИПЕРИДИНА, ЗАМЕЩЕННЫЕ (3-БЕНЗИЛАМИНО)-2-ФЕНИЛПИРИДИНА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1991 |

|

RU2077531C1 |

| СПОСОБ ПОЛУЧЕНИЯ 4-(БЕНЗИМИДАЗОЛИЛМЕТИЛАМИНО)БЕНЗАМИДИНОВ | 2005 |

|

RU2401264C2 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-АМИНО-2-(4-АМИНОФЕНИЛ)БЕНЗИМИДАЗОЛА | 2013 |

|

RU2547210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОХЛОРИДА 1-(2,3,4-ТРИМЕТОКСИБЕНЗИЛ)ПИПЕРАЗИНА | 2002 |

|

RU2234501C1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ 4-(БЕНЗИМИДАЗОЛИЛМЕТИЛАМИНО)-БЕНЗАМИДОВ И ИХ СОЛЕЙ | 2006 |

|

RU2455292C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРИЛКОНДЕНСИРОВАННЫХ ПОЛИЦИКЛИЧЕСКИХ ЛАКТАМОВ | 2004 |

|

RU2291862C2 |

| Катализатор и способ получения фракции ароматических и алифатических углеводородов из растительного масла | 2016 |

|

RU2652986C1 |

| Способ получения N-(4-хлорбензил)пиридин-2-амина | 2019 |

|

RU2697705C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО ЭФИРА N-АМИНОБЕНЗОЙНОЙ КИСЛОТЫ | 2001 |

|

RU2203885C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОТОНИНА | 2020 |

|

RU2809820C2 |

Изобретение относится к способу получения 4(алкиламино)пиридинов формулы (I)

где R - линейная или разветвленная алкильная, циклоалкильная или арилалкильная группа, содержащая от 6 до 10 атомов углерода, предпочтительно 7-9, которые являются промежуточными продуктами для получения фармацевтических продуктов. Способ заключается во взаимодействии 4-аминопиридина и алифатического альдегида в среде органического растворителя с последующим гидрированием продуктов конденсации в присутствии палладиевого катализатора при повышенных температуре и давлении и отличается тем, что в качестве растворителя используют алифатический спирт С3-С4, при этом 4-аминопиридин предварительно обрабатывают алифатическим альдегидом С6-С10 при соотношении 1:1.5-1:2.0 соответственно в течение 0.8-1.2 часа при температуре 80-90°С в среде органического растворителя, затем полученную смесь вводят в суспензию катализатора в органическом растворителе и проводят гидрирование. Технический результат - удешевление целевого продукта и снижение количества токсичных отходов. 1 з.п. ф-лы.

| Способ производства десерта функционального назначения | 2018 |

|

RU2708331C2 |

| 0 |

|

SU364305A1 | |

| Способ получения производных 4-аминопиридина | 1982 |

|

SU1049484A1 |

Авторы

Даты

2009-01-27—Публикация

2006-12-12—Подача