Изобретение относится к области химической технологии редких и рассеянных элементов и может быть использовано в производстве германия и его очистке от примесей.

Известен классический способ переработки германийсодержащего сырья пирометаллургическим способом [Химическая энциклопедия: в 5-ти т.: т.1 / Ред-кол.: Кнунянц И.Л. (гл.ред) и др. - М.: Сов. энцикл., 1988. - 623 с. (Статья «Германий» на стр.531, 25-33 строка сверху)]. Процесс проводят при 800°-1800°С в восстановительной атмосфере (СО, Н2) в присутствии S. Германий частично или полностью переходит в газовую фазу в виде GeO, GeO2, GeS, GeS2, Ge, которые улавливают вместе с другими летучими компонентами и пылью.

Недостатком указанного способа являются повышенные температуры, необходимость организации восстановительной атмосферы и загрязнение германиевого концентрата пылью.

Известен способ переработки германийсодержащего сырья [RU 93040324], включающий циклонную плавку шихты в присутствии углеродсодержащего материала, а в шихту дополнительно вводят серосодержащие добавки и флюсы. Изобретение предусматривает повышение степени извлечения германия в возгоны.

Недостатком изобретения является повышенное содержание примесей в возгонах германия.

Известен способ переработки германиевого концентрата: германиевый концентрат смешивают с концентрированной соляной кислотой и нагревают до температуры 86°С [Справочник по редким металлам, перевод с английского / Под ред. В.Е.Плющева, М.: «Мир», 1965. - 947 с. (Статья «Германий» на стр.206)]. Образующееся германийсодержащее соединение тетрахлорид германия сублимационно отделяется. С целью отделения примесей технический тетрахлорид германия подвергают вторичной дистилляции в токе хлора.

Недостатком данного метода является необходимость вторичной очистки тетрахлорида германия от примесей.

Задачей настоящего изобретения является разработка безотходного метода переработки германийсодержащего сырья с получением особо чистого оксида германия.

Германийсодержащее сырье обычно содержится в отходах переработки медно-цинково-свинцовых руд, соответственно в задачу изобретения входит не только переработка германийсодержащего сырья, но и очистка его от меди, цинка, свинца, железа, алюминия и ряда других примесей.

Поставленная задача решается тем, что смешивают исходное германийсодержащее сырье с фторидом или гидродифторидом аммония и нагревают полученную шихту до температуры 350-400°С, при этом происходит образование гексафторогерманата аммония, который сублимируется из профторированной смеси. Реакция взаимодействия оксида германия с фторидом и бифторидом аммония описывается уравнением 1,2.

Отделенный таким образом германий в виде гексафторогерманата аммония десублимируют на холодной поверхности и обрабатывают аммиачной водой, при этом происходит регенерация фторида аммония, описываемая уравнением 3.

Аммиачная вода образуется по реакции 4 при охлаждении возгона гексафторогерманата аммония, аммиака и воды, образованного по реакции 1, 2.

.

.

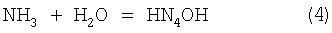

Таким образом, можно предложить технологическую последовательность операций, позволяющую выделять из германийсодержащего сырья гексафторогерманат аммония и переводить его в форму диоксида германия. При этом примеси Cu, Zn, Pb, Al, Fe будут отделены на стадии сублимации гексафторогерманата аммония и останутся в виде нелетучих фторидов.

Технологическая последовательность операций показана на чертеже.

Пример 1:

Навеску медно-цинкового концентрата массой 20 г, содержащую 3% (0,6 г) GeO2 смешивали с 33 г гидродифторида аммония. Шихту переносили в корундовый тигель и выдерживали в шахтной печи при температуре 350°С, происходила сублимация германия в виде гексафторогерманата аммония ((NH4)2GeF6). Гексафторогерманат аммония десублимировали и растворяли в 50 мл Н2О. К раствору приливали 15 мл аммиачной воды; полученную пульпу переносили на фильтр и отделяли твердый остаток, представляющий собой водный оксид германия. Масса полученного оксида германия составила 0,58 г.

Пример 2:

Отличается от примера 1 тем, что в качестве вскрывающего реагента использовали фторид аммония в количестве 43 г. Масса полученного оксида германия составила 0,58 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ УГОЛЬНЫХ ЗОЛОШЛАКОВ | 2008 |

|

RU2363742C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2375481C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2365647C1 |

| Способ переработки германийсодержащих материалов | 2017 |

|

RU2660444C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2385355C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2600640C1 |

| Способ получения концентрата редкоземельных элементов из отработанного катализатора крекинга углеводородов нефти | 2021 |

|

RU2776117C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2010 |

|

RU2458006C2 |

Изобретение относится к способу переработки германийсодержащего сырья. Способ включает смешивание исходного сырья с реагентом и нагрев смеси с сублимационным отделением германийсодержащего соединения. При этом смешивание исходного германийсодержащего сырья ведут с использованием в качестве реагента фторида или гидродифторида аммония. Нагрев смеси ведут при температуре 350-400°С. Отделенное соединение германия в виде гексафторогерманата аммония десублимируют и выделяют оксид германия путем аммиачного гидролиза гексафторогерманата аммония. Техническим результатом является разработка безотходного метода переработки германийсодержащего сырья с получением особо чистого оксида германия. 1 ил.

Способ переработки германийсодержащего сырья, включающий смешивание исходного германийсодержащего сырья с реагентом и нагрев смеси с сублимационным отделением германийсодержащего соединения, отличающийся тем, что смешивание исходного германийсодержащего сырья ведут с использованием в качестве реагента фторида или гидродифторида аммония, нагрев смеси ведут при температуре 350-400°С, отделенное соединение германия в виде гексафторогерманата аммония десублимируют и выделяют оксид германия путем аммиачного гидролиза гексафторогерманата аммония.

| Справочник по редким металлам, перевод с английского | |||

| / Под ред | |||

| В.Е.ПЛЮЩЕВА | |||

| - М.: Мир, 1965, с.206 | |||

| СПОСОБ УЛАВЛИВАНИЯ ПАРОВ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ ИЗ ОТХОДЯЩИХ ГАЗОВ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2001 |

|

RU2196182C2 |

| RU 2059009 C1, 27.04.1996 | |||

| 0 |

|

SU162954A1 | |

| Пенный выпарной аппарат | 1979 |

|

SU865306A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2009-01-27—Публикация

2007-08-27—Подача