Изобретение относится к области металлургии рассеянных металлов, преимущественно к области переработки вторичного германийсодержащего сырья, в частности отходов германийсодержащего оптического волокна, с получением материала для переработки одним из известных способов с выделением германия в германиевый концентрат.

Оптическое волокно (ОВ) - это кварцевый, стеклянный или полимерный материал для передачи света на расстояние. Наиболее распространенным является ОВ, изготовленное из высокочистого кварца. Метод создания оптоволокна с малыми световыми потерями включает химическое осаждение специальных добавок из газовой фазы. При этом методе осаждение добавок может происходить на внешней поверхности вращающегося затравочного стержня, на торцевой поверхности стержня из кварцевого стекла или на внутренней поверхности вращающейся опорной трубки. Наиболее распространен метод осаждения на внутренней поверхности трубки (IVD). Процесс производства начинается с полой кварцевой трубки длиной 0,5-2 м и диаметром 16-18 мм. При этом одним из компонентов, вводимых во внутреннюю полость кварцевой трубки, является тетрахлорид германия и пары воды. При дальнейшей обработке в результате гидролиза образуется диоксид германия, который осаждается на внутренней поверхности. При нагревании и вытягивании трубки толщина заготовки уменьшается до стандартной, равной 0,125 мм, причем внутренняя полость схлопывается, а внешняя поверхность покрывается защитным слоем полиэтилена. В итоге содержание германия составляет до 1% от массы кварцевого стекла или до 0,04-0,70% по массе готового волокна.

В процессах изготовления волокна, кабелей и особенно соединения их в информационные сети обнаруживается ряд неустранимых дефектов (поперечная невыравненность сердечников волокон, различия в диаметрах волокна, осевое смещение волокон и другие), приводящих к их выбраковке. Ввиду высокой стоимости сырьевых материалов для оптоволокна: особочистого кварца (3500-4000 $/т), тетрахлорида германия (350-400 $/кг), повторное использование отходов производства оптоволокна и отбракованного кабеля (от 30 до 150 тыс. руб./км) представляется перспективным. Кроме того, срок функционирования оптоволоконных линий (20 лет) указывает на необходимость разработки технологии утилизации отслуживших свой срок оптических кабелей. Отметим, что в технической отечественной и зарубежной литературе отсутствуют сведения о технологии утилизации отходов ОВ.

На рынке германийсодержащего сырья предлагаются партии отходов ОВ в виде свернутых бухт, освобожденных от внешних кабельных оболочек и упакованных в картонные и мягкие контейнеры, массой волокна от 500 до 650 кг с содержанием германия от 0,04 до 0,68%, влажностью 0,3 до 1,9% и потерями при прокаливании от 58 до 60%. Средний состав отходов ОВ характеризуется содержанием германия около 900 г/т, влажностью 1-2% и потерями при прокаливании от 55 до 60%. Величины потерь при прокаливании соответствуют содержанию полиэтилена в массе оптоволокна. При этом содержание германия на массу остатка после прокаливания находится в пределах от 0,06 до 1,6%. Принимая во внимание что основным компонентом оптических нитей в оптоволоконном кабеле является кварц, отходы оптического волокна с целью извлечения германия целесообразно утилизировать по существующей технологии переработки продуктов, отличающихся повышенным содержанием диоксида кремния. Проблемой в этом случае является освобождение кварцевых нитей от внешней полиэтиленовой оболочки. Ввиду высокой устойчивости полиэтилена к воздействию большинства неорганических и органических растворителей, по нашему мнению, целесообразно использовать термообработку в окислительных условиях.

Известен способ извлечения германия по Патенту RU №2058409 С1, МПК7 С22В 41/00, авторы И.Н. Танутров, О.И. Подкопаев, М.Н. Свиридова, опубл. 20.04.1994, включающий электроплавку окускованной шихты из германийсодержащего материала, сульфидизатора и восстановителя. Перед плавкой исходную шихту увлажняют до влажности 25-30%. Плавку ведут с поддержанием на поверхности расплава слоя шихты толщиной 0,1-0,3 м при нагреве ее со скоростью 5-20°С/мин. Количество серы в исходной шихте поддерживается 3-8%.

Использование аналога эффективно при переработке дисперсных германийсодержащих материалов, таких как летучие золы от сжигания углей слоевым способом или возгонов циклонной плавки. Применение способа к грубодисперсным материалам, таким как смесь летучей золы и уносов от сжигания углей и углистых пород (аргиллитов и алевролитов), в слоевых топках выявляет его недостатки. Целесообразность совместной переработки летучих зол и уносов определяется необходимостью повысить общее извлечение германия из углеродистого сырья, поскольку в грубодисперсные пыли (уносы) переходит до 50% германия, поступающего в процесс сжигания.

Недостатками аналога являются:

- невозможность получения после увлажнения и окускования шихты (методами окомкования или брикетирования) из грубодисперсных материалов с максимальным размером частиц до 2-4 мм, таких как смесь летучих зол и уносов от сжигания углей, окускованного материала с необходимыми для плавки с возгонкой гранулометрическим составом, механической и термической стойкостью;

- при плавке окускованного материала, приготовленного в соответствии с ближайшим аналогом, извлечение германия в возгоны составляет не более 60-70% вместо необходимого 90-92%;

- кратность обогащения возгонов германием находится в пределах 10-15 крат вместо необходимого не менее 25-40 крат;

- наблюдается снижение производительности печи и увеличение расхода электроэнергии и электродов на плавку в 2-2,5 раза.

Наиболее близким аналогом изобретения является способ переработки германийсодержащих углей сжиганием в слоевых и факельно-слоевых топках водогрейных или паровых котлах при 1100-1250°С (М.Я. Шпирт. Физико-химические и технологические принципы производства соединений германия. - Апатиты: Изд. Кольского научного центра РАН, 2009. С. 105-125).

Использование изобретения позволяет:

- извлечь от 50 до 94% германия в пылевые продукты очистки газов, покидающих агрегат сжигания, и от 6 до 50% в шлак;

- в зависимости от зольности углей и эффективности системы очистки газов увеличить концентрацию германия в уловленной пыли от 30 до 130 раз в сравнении с исходным углем.

Недостатком наиболее близкого аналога является невозможность поддержания самопроизвольного горения полиэтиленовой оболочки отходов ОВ без внешнего подвода тепла и тем более использования тепла продуктов сжигания отходов ОВ для нагрева воды или получения пара в стандартном котле с топкой слоевого или факельно-слоевого сжигания.

Задачей настоящего изобретения является создание способа, позволяющего:

- переработать отходы оптического волокна сжиганием в слоевой или факельно-слоевой топке водогрейного или парового котла;

- получить возгоны и шлак, используемые для производства германиевых концентратов;

- увеличить объем переработки сырья и выпуск германиевых концентратов.

Техническим результатом предлагаемого изобретения является повышение выпуска германия в концентрате за счет вовлечения в переработку нового перспективного вида сырья.

Указанный технический результат достигается тем, что в способе переработки германийсодержащих материалов, включающем сжигание германийсодержащего материала в слоевой или факельно-слоевой топке, согласно изобретению в шихту в качестве германийсодержащего материала вводят отходы оптического волокна в количестве не более 10 мас.%.

Возможность осуществления изобретения иллюстрируется следующими примерами:

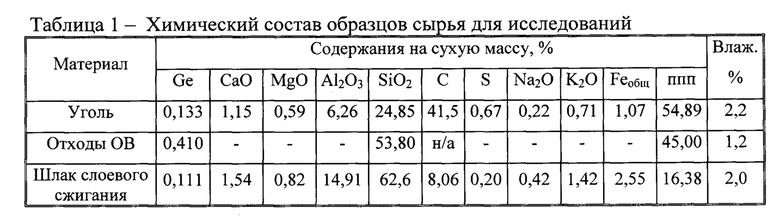

Пример 1. Экспериментальную проверку способа проводили с использованием отходов ОВ и германийсодержащего угля Павловского месторождения (таблица 1). Для совместного сжигания угля и отходов образцы отходов ОВ нарезали на нити длиной 200-500 мм, сворачивали из них бухточки, загружали в алундовую лодочку и засыпали слоем дробленого до минус 1 мм угля. Количество ОВ в смеси составило 5%. Смесь подвергали окислительному обжигу в условиях слоевого сжигания в топке ТЛЗ-2-2,7/4,0 котла ДКВР-10, температуре 1250°С, продолжительности 60 мин, скорости нагревания 20 град/мин, коэффициенту избытка воздуха 1,5. Выход шлака после сжигания составил 54,7% от массы сухой смеси, содержание германия в шлаке - 0,14%. Извлечение германия из смеси в шлак составило 59%. Остальной германий перешел в возгоны для отдельной переработки на концентрат.

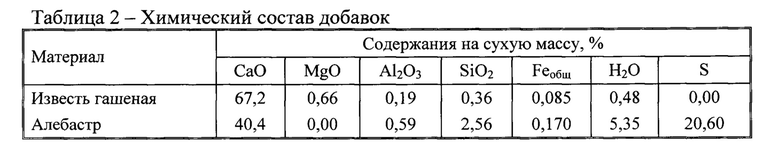

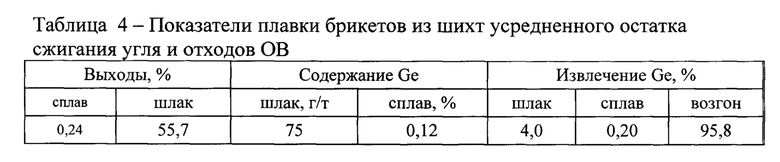

Из шлака совместного слоевого сжигания угля и ОВ готовили шихту для восстановительно-сульфидирующей плавки с добавками (таблица 2) гашеной извести (гидрата оксида кальция) и алебастра (полугидрата сульфата кальция) смешением шлака (62-75%) с добавками извести (5-22%) и алебастра (8-25%). Шихту смешивали и измельчали до крупности минус 0,4, увлажняли до 14-15% и брикетировали при давлении прессования 500 кг/см2. В результате приготовления шихты получены брикеты с влажностью 14,4%, прочностью на сжатие 115 Н/см2, основностью 0,6-0,7, с содержаниями серы 4-5%, отвечающие требованиям к шихте восстановительно-сульфидирующей плавки. Готовые брикеты подвергали плавке при скорости нагревания 20 град/мин до температуры 1550°С, с последующей выдержкой расплавов при этой температуре в течение 30 мин, с возгонкой германия в виде моносульфида и окисления парогазовой фазы подсосом воздуха. В результате плавки получены возгоны с содержанием 6,5% германия, пригодные для получения германиевого концентрата. Извлечение германия в возгоны составило 95,4%.

Пример 2. Из отходов ОВ и германийсодержащего угля Павловского месторождения готовили образцы с содержаниями ОВ в смеси до 12 мас.%. Для экспериментальной проверки совместного сжигания угля и отходов использовали образцы (таблица 1). Образцы отходов ОВ нарезали на нити длиной 200-500 мм, сворачивали из них бухточки, загружали в алундовую лодочку и засыпали слоем дробленого угля (таблица 2). Образец загружали в муфельную печь, оборудованную прибором, обеспечивающим программируемый режим термообработки с контролем температуры и регулированием режима нагревания. Контроль режима термообработки дополняли анализом составов и выходов продуктов до и после сжигания.

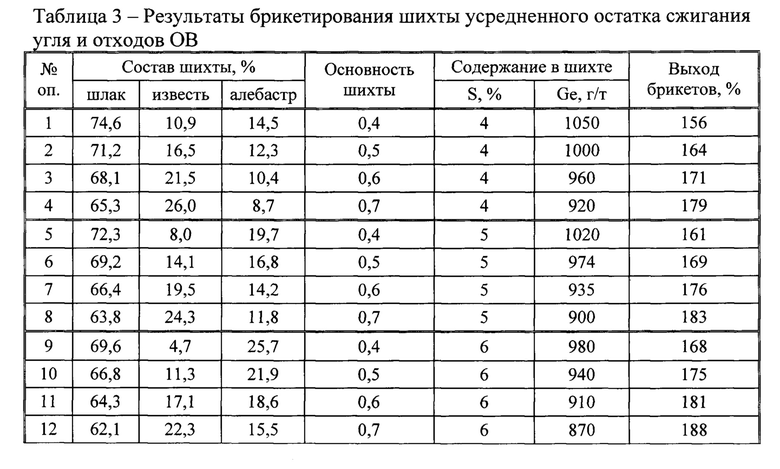

Результаты сжигания приведены в таблице 3. Они подтверждают возможность совместного сжигания угля и отходов ОВ. Содержание германия и диоксида кремния в шлаке обжига в интервале добавок отходов до 10 мас. % увеличивается пропорционально количеству германия и кремния в отходах ОВ. Другими словами, весь германий, так же как и кремний, внесенные в смесь с отходами ОВ, полностью переходят в шлак слоевого сжигания. Увеличение добавки отходов свыше 10 мас.% приводит к снижению извлечения германия в возгоны, а также не обеспечивает полноту окисления полиэтиленовой оболочки кварцевых нитей. Последнее наблюдается при измельчении и усреднении остатков совместного сжигания. Содержание компонентов усредненного остатка совместного сжигания угля и отходов ОВ составило, %: Ge - 0,14; Feобщ - 1,96; CaO - 2,10; MgO - 1,08; Al2O3 - 11,45; SiO2 - 47,73; С - 8,10; S - 0,20; Na2O - 0,40; K2O - 1,30. Сравнивая эти данные с составом рядового шлака (таблица 1), можно отметить их близость. В то же время часть германия, внесенная в шлак с отходами ОВ, присутствует в виде раствора в кварцевом стекле, что может отрицательно повлиять на результаты восстановительно-сульфидирующей плавки. Поскольку целевой продукт выделяется из пылегазовой фазы, для повышения содержания германия в нем необходимо окускование (брикетирование) шихты.

Оптимальный состав шихты восстановительно-сульфидирующей плавки отвечает следующим требованиям: основность шихты (отношение (CaO+MgO)/SiO2), равное 0,6-0,7, содержание сульфатной серы в брикетах около 5,5%, что обеспечивает извлечение германия в возгоны около 95%. Для получения шихты оптимального состава использовали гидроксид кальция (гашеную известь) и полугидрат сульфата кальция в виде алебастра (таблица 2).

Измельченные образцы шихты (таблица 3) с переменными содержанием сульфатной серы, введенной в виде алебастра, и основности подвергали увлажнению и затем брикетированию при давлении прессования 500 кг/см2.

Полученные брикеты характеризовались следующими свойствами:

- влажность - 14,4%;

- насыпная масса сырых брикетов - 0,9 т/м3;

- плотность сырых - 1,4 т/м3, сухих - 1,2 т/м3;

- прочность на сжатие влажных - 115 Н/м2, сухих - 200 Н/м2.

Готовые брикеты подвергали восстановительно-сульфидирующей плавке. В результате установлено, что при совместном сжигании отходов ОВ с германийсодержащим углем в интервале добавок до 10% наблюдается полное окисление полиэтиленовой оболочки оптической нити одновременно с органической составляющей угля. При этом кварцевая составляющая переходит в шлаковый остаток, увеличивая его выход и количество германия в нем. Повышение добавок свыше 10% приводит к неполному окислению полиэтиленовой оболочки кварцевой нити.

Анализ данных зависимости составов расплавленных продуктов плавки (таблица 4), а также потерь германия со шлаком и сульфидно-металлическим сплавом от содержания серы и основности брикетов приводит к следующим выводам:

- брикеты с использованием шлака совместного сжигания угля и отходов ОВ при содержании сульфатной серы (около 5%) и основности в пределах 0,5-0,7 при плавке обеспечивают извлечение германия в возгоны не менее 95%;

- показатели плавки брикетов с использованием шлака совместного сжигания угля и отходов ОВ находятся в пределах показателей переработки рядового шлака слоевого сжигания германийсодержащего угля. При этом среднее содержание германия в возгонах, полученных при моделировании плавки брикетов, составило 6,5-10%, что близко к содержанию германия в возгонах плавки брикетов из рядовых продуктов сжигания германийсодержащих углей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2375481C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕРМАНИЯ | 2008 |

|

RU2385355C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЕРМАНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2049132C1 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| Способ переработки германийсодержащего сырья | 2015 |

|

RU2616750C1 |

| Способ спекания полиметаллического железистого сырья на конвейерной машине и устройство для его осуществления | 1990 |

|

SU1781311A1 |

| СПОСОБ ФТОРОАММОНИЙНОЙ ПЕРЕРАБОТКИ ГЕРМАНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2007 |

|

RU2345153C1 |

| Способ переработки германийсодержащего сырья | 2015 |

|

RU2616751C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА, СОДЕРЖАЩЕГО ГЕРМАНИЙ | 1996 |

|

RU2111275C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2001 |

|

RU2187568C1 |

Изобретение относится к переработке германийсодержащих отходов оптического волокна. Отходы германийсодержащего оптического волокна подвергают совместному сжиганию с германийсодержащим углем. Полученный шлак совместного сжигания угля и отходов оптического волокна перерабатывают на германиевый концентрат. Совместное сжигание угля и германийсодержащих отходов оптического волокна ведут при поддержании количества отходов оптического волокна не более 10 мас.%. Техническим результатом является повышение выхода германия в концентрат за счет вовлечения в переработку нового перспективного вида сырья - отходов оптического волокна. 4 табл., 2 пр.

Способ переработки германийсодержащих материалов, включающий сжигание шихты из германийсодержащего материала в слоевой или факельно-слоевой топке с извлечением германия в твердый остаток в виде шлака и в возгоны, отличающийся тем, что шихта состоит из германийсодержащего угля и отходов германийсодержащего оптического волокна, взятых в количестве не более 10 мас.%.

| ШПИРТ М.Я | |||

| Физико-химические и технологические принципы производства соединений германия | |||

| Апатиты, Изд | |||

| Кольского научного центра РАН, 2009, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| RU 2058409 C1, 20.04.1996 | |||

| RU 93040324 A1, 27.11.1995 | |||

| WO 03074743 A2, 12.09.2003 | |||

| US 5234492 A, 10.08.1993 | |||

| WO 2016176850 A1, 10.11.2016 | |||

| CN 104789777 A, 22.07 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| САМОДВИЖУЩАЯСЯ ТЕЛЕЖКА НА КОЛЕСАХ И СПОСОБ УПРАВЛЕНИЯ ТЕЛЕЖКОЙ | 2002 |

|

RU2293831C2 |

Авторы

Даты

2018-07-06—Публикация

2017-05-30—Подача