Изобретение относится к области бурения скважин и может быть использовано в буровых долотах.

Известно буровое шарошечное долото, содержащее корпус с тремя секциями в виде лап, на цапфах которых подвижно закреплены шарошки, наружная поверхность которых оснащена породоразрушающими зубьями.

Буровые шарошечные долота, в зависимости от предназначаемых для бурения пород - от самых мягких до очень крепких, способов бурения (частоты вращения) - от низкооборотных до высокооборотных, габаритных размеров и схем опор, выпускаются в огромном ассортименте, исчисляемом сотнями типоразмеров. Одной из самых трудоемких операций при изготовлении буровых шарошечных долот является установка в приспособлении заготовки лапы и токарная обработка по наружной поверхности цапфы лапы.

В зависимости от назначения и типоразмеров долота, каждая лапа характеризуется пятью параметрами: углом α наклона оси цапфы к оси долота, угловым смещением оси цапфы (УСО), поперечным линейным смещением оси цапфы относительно оси долота (ПСО), высотой шариковой беговой дорожки от оси двухгранника лапы, а также радиусом поворота цапфы - расстоянием от оси цапфы до оси базового отверстия на поверхности двухгранника.

Для обеспечения возможности обработки каждой индивидуальной цапфы лапы для многих сотен типоразмеров шарошечных буровых долот необходимо спроектировать, изготовить в металле и произвести наладку оснастки, строго выдерживая все пять вышеуказанных параметров: угол α, УСО, ПСО, высоту шариковой беговой дорожки и расстояние до оси базового отверстия на поверхности двухгранника.

Эта очень трудоемкая и длительная работа препятствует быстрому выполнению заказов потребителей буровых долот.

Известно устройство и метод обработки цапфы лапы долота, принятые за аналог [1], где укороченная часть спинки лапы вместе с цапфой крепится болтами на поверхности приспособления - угольника, закрепляемого в кулачковом патроне. В обработанном виде короткая часть спинки центрируется и приваривается к остальной готовой части лапы. После сборки секций и сварки их в корпус долота производится нарезка присоединительной резьбы.

К недостаткам аналога следует отнести необходимость сварки двух частей лапы, неизбежные при этом поводки, нарушающие точность расположения осей и углов цапфы, а также пониженные прочностные свойства составной лапы по сравнению с цельной.

Известно также устройство для обработки лапы бурового долота и метод его использования, принятые за прототип [2]. В отличие от аналога, при этом методе обрабатывается цельная лапа. Она устанавливается и крепится к призме, ответной двухграннику лапы. С противоположной стороны призма имеет дугообразную цилиндрическую поверхность и закрепляется на ответной дугообразной вогнутой цилиндрической поверхности внутри жесткой рамки-крышки, в свою очередь закрепляемой на одной из сторон на массивном основании приспособления, закрепляемого на шпинделе токарно-карусельного станка соосно с его осью вращения. На противоположной стороне основания неподвижно закрепляется противовес, позволяющий исключить биение приспособления с установленной заготовкой лапы при вращении шпинделя станка.

Наличие в устройстве призмы, воспринимающей устанавливаемую заготовку по ее двухграннику, а также возможность поворачивать призму с заготовкой по радиусу цилиндрической поверхности внутри рамки-крышки позволяют регулировать положение лапы относительно ее вертикально выставляемой оси цапфы перед закреплением лапы и обработкой цапфы. Это позволяет значительно упростить установочный процесс и крепление заготовки.

Однако при такой схеме устройства и закрепления заготовки решается только часть проблемы установки - возможность регулирования углового смещения оси цапфы (УСО), поскольку имеется возможность использования только одной дополнительной степени свободы для регулирования положения цапфы - поворотом заготовки внутри цилиндрической поверхности.

Недостатком прототипа является то, что с его помощью без переделки и замены установочной призмы нельзя регулировать другие рабочие параметры - угол α, УСО, ПСО, высоту шариковой беговой дорожки. Это обусловливает измененную, но все-таки высокую трудоемкость и длительность настройки для обработки цапф лап каждого из сотен типоразмеров буровых долот, не говоря уже о недостаточно высокой точности установки по оставшимся параметрам, осуществляемой методом подбора призмы или дополнительных пластин.

Техническим результатом настоящего изобретения является обеспечение возможности быстрого и точного регулирования сразу всех указанных параметров цапфы лапы долота без применения метода проб, переделки геометрической формы установочной призмы и использования регулировочных пластин-прокладок, дополнительно изготавливаемых после каждого пробного замера с помощью целой гаммы измерительных средств.

Указанный технический результат достигается тем, что в устройстве для обработки лапы бурового долота, содержащем основание для установки на шпинделе обрабатывающего станка, в верхней части которого жестко закреплена крышка, внутри последней на вогнутой дугообразной поверхности подвижно установлен и закреплен вкладыш с ответной выпуклой дугообразной поверхностью, включающий двухгранную призму с ограничительным базовым штифтом на одной из граней, приспособленную для установки и закрепления по двухграннику заготовки лапы на призме с помощью прижимного качающегося коромысла и силового штока, вогнутая поверхность крышки и ответная выпуклая поверхность вкладыша выполнены сферическими, позволяющими проводить одновременную настройку поворотом вокруг каждой из трех пространственных осей координат X, Y, Z до совмещения расчетной оси цапфы с осью шпинделя обрабатывающего станка, при этом стопорные элементы вкладыша, выполненные в виде шпилек с шайбами и гайками, обеспечивают жесткую фиксацию заготовки во время обработки цапфы лапы.

Сферическая поверхность внутри крышки и поверхность вкладыша, обращенная к крышке, выполнены с условием равенства радиусов сферы (R1≅R2), центры сферы на наружной поверхности верхней крышки, сферических поверхностей дна под плавающие шайбы для шпилек, наружных и внутренних сферических поверхностей шайб совпадают с центром сферы внутри крышки R1.

Круглые плавающие шайбы для крепежных шпилек с гайками выполнены с прорезными пазами, симметричными их диаметрам, с шириной, обеспечивающей возможность перемещения шпилек с отвернутыми гайками во время пространственной ориентации вкладыша с заготовкой, а также отсутствие перекосов и максимальное фрикционное усилие прижима по круговой поверхности крышки при завороте гаек на шпильках.

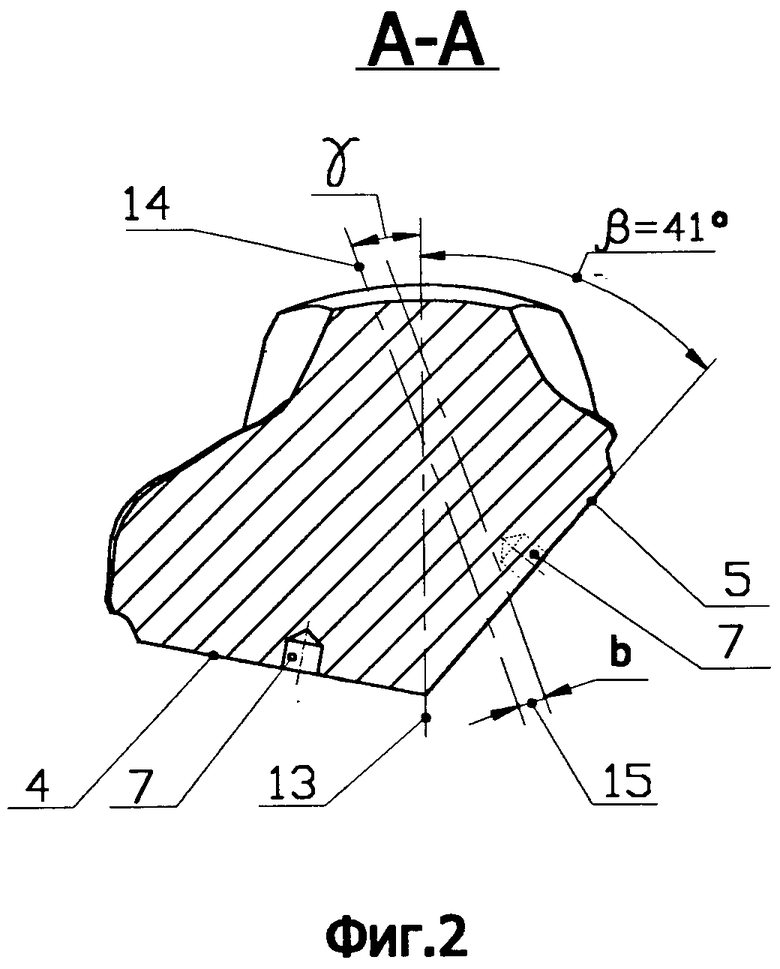

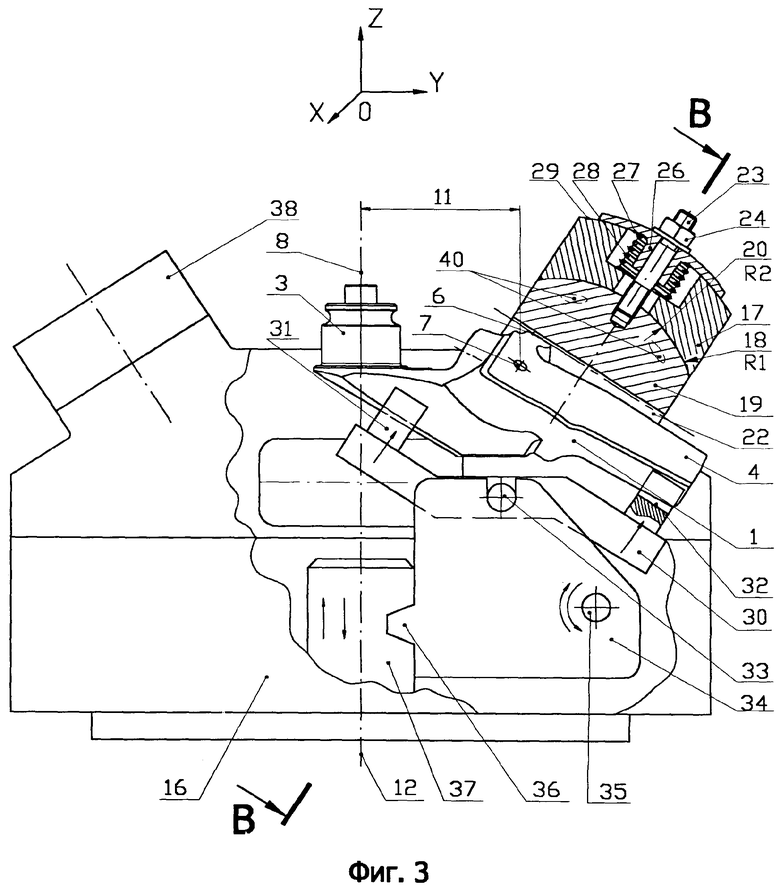

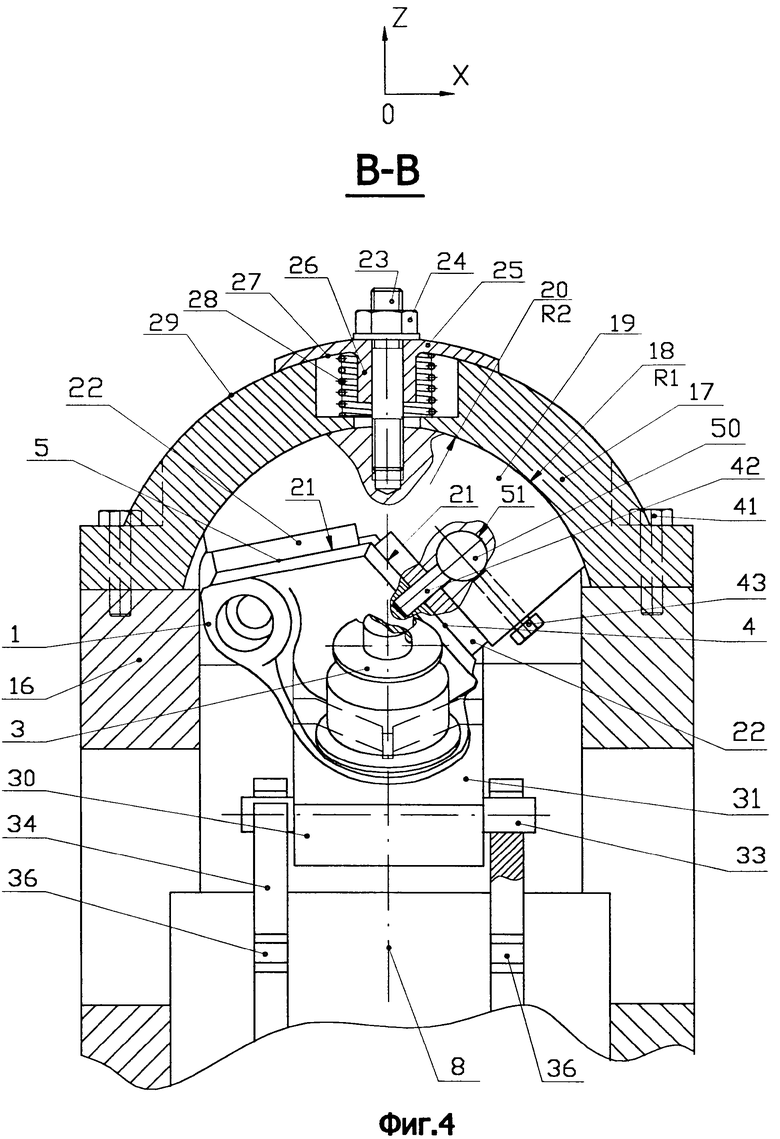

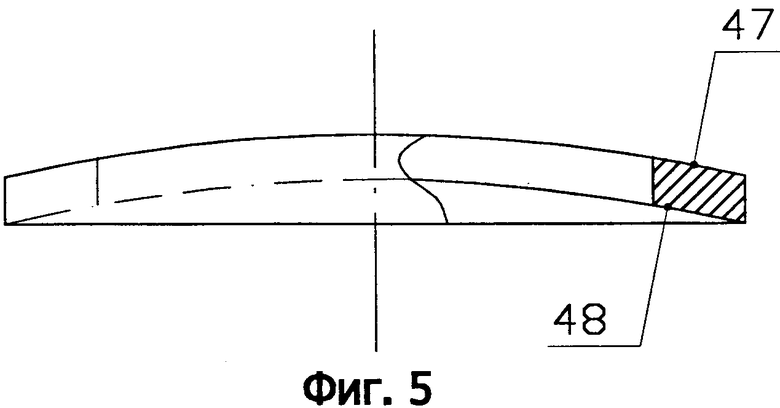

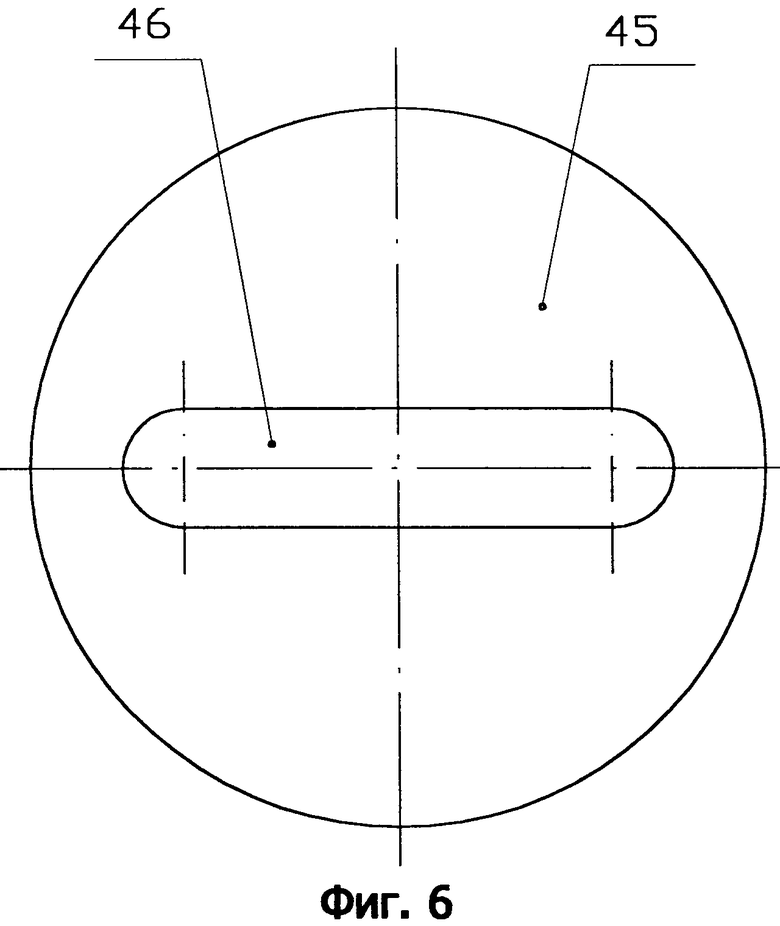

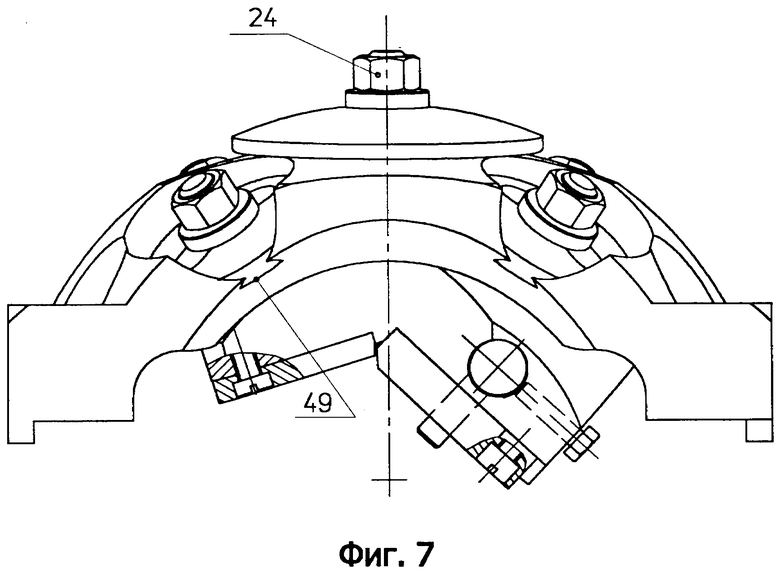

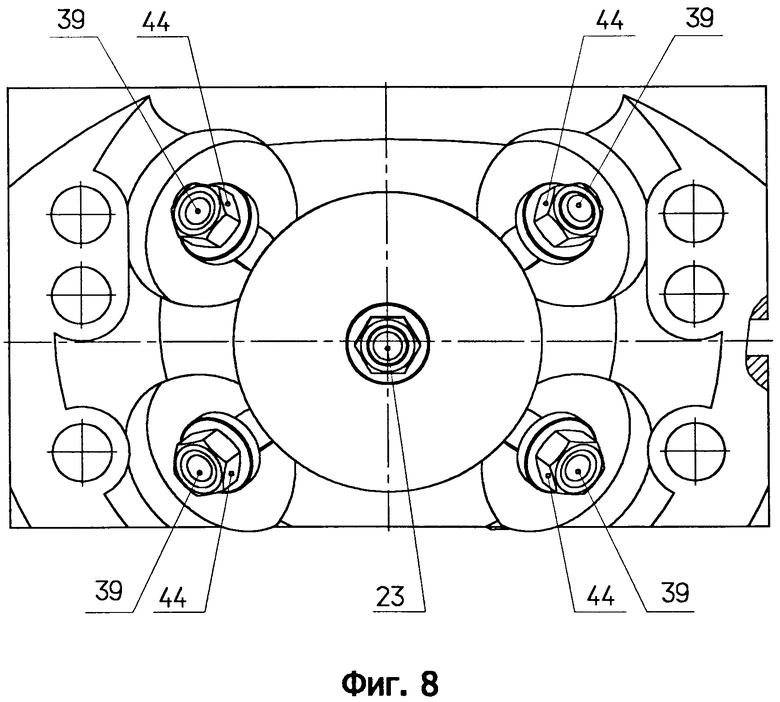

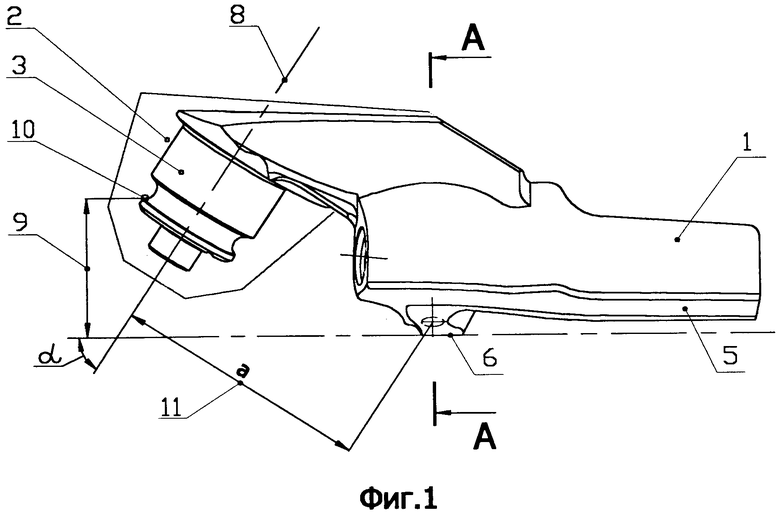

Перечень фигур чертежей. На фиг.1 изображен общий вид лапы 1 долота (ее заготовки) с припуском для обработки цапфы. На фиг.2 показан разрез по А-А фиг.1. На фиг.3 и 4 изображены проекции предлагаемого устройства с установленной в нем лапой 1 бурового долота, на фиг.4 - разрез по В-В фиг.3. На фиг.5 и 6 показана круглая плавающая шайба, необходимая для фиксирования заготовки лапы в приспособлении и в пространстве во время обточки цапфы на обрабатывающем (токарно-карусельном) станке. На фиг.7 и 8 изображена крышка устройства со стопорными элементами.

Несколько лап 1 (см. фиг.1), в большинстве случаев три, с подвижно закрепленными на них шарошками соединяются между собой сваркой, образуя корпус бурового шарошечного долота. Каждая заготовка лапы имеет выпуклый консольный выступ с припуском 2 на одном конце, предназначенном для образования цапфы 3 с подшипниковыми беговыми дорожками способом механической обработки. На другом конце лапа имеет V-образную поверхность, образующую после обработки двухгранник с плоскостями 4 и 5 и вершинным ребром 6. В дальнейшем плоскости 4 и 5, вершина ребра 6 и базовое отверстие 7 на одной из плоскостей 4 или 5 двухгранника служат ориентирами при последующей механической обработке лапы.

Правильное размещение в устройстве для обработки подшипниковой цапфы 3, как уже отмечалось выше, определяется пятью параметрами. Первый параметр - угол α между осью 8 подшипниковой цапфы 3 лапы и осью двухгранного угла (двухгранника). Второй параметр - высота 9 шариковой беговой дорожки 10 - расстояние между внутренним краем шариковой беговой дорожки 10 и осью двухгранника (продолжением ребра 6). Третий параметр - радиус поворота 11 цапфы - расстояние а от оси 8 цапфы до оси базового отверстия 7 на плоскости 4 двухгранника. Перед обработкой заготовки лапы ось 8 подшипниковой цапфы с указанными конструктивными параметрами должна быть выставлена до совмещения с осью 12 шпинделя обрабатывающего станка (фиг.3).

На фиг.2 представлены другие переменные параметры лапы, упомянутые выше. Позицией 13 обозначен след плоскости симметрии спинки лапы в продольном сечении, относительно которой задается угол β, определяющий положение одной из плоскостей двухгранника лапы относительно вертикальной плоскости симметрии. Обычно угол β равен 41°.

Угловое смещение оси (УСО) цапфы соответствует углу ее поворота γ относительно плоскости симметрии спинки лапы. Сторона этого угла обозначена позицией 14.

Для усиления эффекта проскальзывания зубьев шарошки по забою во время разрушения породы положение оси цапфы 8 может параллельно смещаться на расстояние b (ПСО), как показано на фиг.2 (позиция 15) на плоскости, перпендикулярной ребру двухгранника лапы (А-А).

Возможность осуществления изобретения иллюстрируется на фиг.3-9. Ось 8 цапфы лапы с угловым смещением оси (УСО) и ее параллельным смещением (ПСО) должна быть установлена так, чтобы она совпадала с осью 12 шпинделя станка. Устройство для обработки цапфы лапы имеет основание 16, на стойках которого с помощью стопорных болтов 41 жестко закреплена крышка 17 (фиг.4). В верхней части окна, образованного крышкой 17, выполнена вогнутая сферическая поверхность 18 с радиусом R1, внутри которой подвижно закреплен вкладыш 19 с ответной выпуклой сферической поверхностью 20 с радиусом R2, равным R1 (R2≅R1).

В нижней части вкладыша 19 расположена призма 21 (фиг.4) с двухгранным углом для размещения и закрепления в нем выпуклого двухгранника лапы 1. Для регулирования перемещения лапы вдоль оси двухгранной призмы 21 перед ее закреплением на одной грани призмы установлен базовый регулирующий штифт 42, в свою очередь размещенный на валике 50 в отверстии 51 в теле вкладыша 19 параллельно оси призмы 21. Обе грани призмы 21 могут быть оснащены износостойкими пластинами 22. В одной из них предусмотрен паз для регулируемого перемещения штифта 42 с фиксацией его положения, например, болтом 43.

Вкладыш 19 с призмой 21 подвижно закреплен (подвешен) с помощью шпильки 23 с гайкой 24. Поджим вкладыша 19 к сферической поверхности 20 обеспечивается с помощью пружины 28, шайбы 25 с вогнутым козырьком 27 и направляющей частью 26. Вогнутая поверхность козырька обеспечивает равномерность прижима шайбы 25 к сферической поверхности крышки 29.

Для удобства установки, прижима и фиксации во время обработки заготовки лапы 1 к двум граням призмы 21 внутри основания 16 установлено амортизирующее подпружиненное (пружины не показаны) прижимное качающееся коромысло 30, имеющее поверхности для объемного контакта 31 и 32 с наружной криволинейной поверхностью вставляемой заготовки лапы, со стороны, противоположной двухгранному углу. Прижимное качающееся коромысло 30 опирается на ось 33, установленную в пазу косынок 34 с возможностью поворота вокруг оси 35. Выступы 36 на косынках 34 сопрягаются со впадинами штока 37 любого известного силового гидропатрона или пневмопатрона.

Для исключения биения во время механической обработки цапфы лапы устройство снабжено симметричным противовесом 38, равным по массе той части приспособления, в которой закреплена лапа 1.

Для регулирования положения оси цапфы поворотами вокруг осей координат X, Y и Z стопорные шпильки 39 с незажатыми гайками 44 с шайбами (фиг.6), завернутые в отверстия 40, обеспечены возможностью перемещения в пространстве вместе с вкладышем 19 и закрепленной на нем лапой 1 до совмещения оси цапфы 8 и оси 12 шпинделя станка благодаря круглой форме плавающих шайб 45 с удлиненным пазом 46, а также двойной сферической формой, выпуклой снаружи 47 и вогнутой 48 со стороны, контактирующей с плоским или сферическим дном отверстия 49 под плавающую шайбу на крышке 17 (фиг.6).

Предлагаемое устройство для обработки лапы бурового долота работает следующим образом. В окно, образованное под крышкой 17, на прижимное качающееся коромысло 30 укладывается заготовка лапы 1 таким образом, чтобы базовый регулирующий штифт 42 на грани призмы 21 вошел в базовое отверстие 7 на грани двухгранника заготовки лапы 1, как показано на фиг.4. Затем последовательно поворотами вокруг осей X, Y и Z, обозначенных на фиг.3, вкладыш с лапой занимает свое расчетное место и жестко фиксируется по пяти степеням свободы на сферической поверхности 18 заворотом гаек 44 на шпильках 39 (фиг.7, 8) сверху и воздействием силового штока 37 снизу.

При этом остается только одна степень свободы - возможность вращения при обработке закрепленной заготовки лапы со шпинделем вокруг его оси 12.

Вначале на эталонной заготовке на базе математической модели лапы программируют и обрабатывают начисто поверхность цапфы, поверхность двухгранника с базовым отверстием 7 на одной из его плоскостей, затем устанавливают эталонную заготовку в полость устройства, как показано на фиг.3, при ослабленных гайках 44 на стопорных элементах 39 и болте 43 (фиг.7, 8), центрируя ее, например, с помощью центрирующего патрона на оси шпинделя (не показано), тем самым ориентируя ее в пространстве относительно осей координат X, Y, Z сферы крышки 17, а также положение базового штифта на плоскости двухгранной призмы, затем положение вкладыша 19 с установочной двухгранной призмой 21 жестко фиксируют зажимными гайками 44 и болтом 43, раздвигают центрирующий патрон, освобождают и вынимают эталонную заготовку, а вместо нее устанавливают уже заготовку лапы, закрепляемую с помощью силового штока 37 на призме 21 вкладыша 19, и производят обточку поверхности цапфы на заготовке лапы бурового долота.

При подготовке обработки лапы другого типоразмера перечень операций повторяется в той же последовательности.

Предлагаемое устройство для обработки лапы бурового долота может применяться для обработки лапы как до химико-термической обработки, так и после нее. Внедрение образцов устройства полностью подтвердило возможность снижения трудоемкости их воспроизводства, резкого уменьшения времени пусконаладки на одной из самых трудоемких и ответственных операций при изготовлении буровых долот. При этом значительно повышена точность обработки подшипниковой цапфы лапы бурового долота.

Источники информации

1. Патент США №5201795, кл. В23В 33/00, выдан 13.04.1993 г.

2. Патент США №4872379, кл. В23В 33/00, выдан 10.10.1989 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311266C2 |

| СПОСОБ ОБРАБОТКИ ЦАПФЫ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2319581C2 |

| УСТРОЙСТВО ДЛЯ БАЗОВОЙ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА ПРИ ЕЕ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2007 |

|

RU2356703C2 |

| СПОСОБ ОБРАБОТКИ ЛАПЫ ДОЛОТА | 2006 |

|

RU2323076C1 |

| СПОСОБ СБОРКИ БУРОВЫХ ШАРОШЕЧНЫХ ДОЛОТ | 2009 |

|

RU2432443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2012 |

|

RU2499120C2 |

| СПОСОБ СБОРКИ СЕКЦИЙ И НАРЕЗКИ РЕЗЬБЫ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2324804C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СЕКЦИЙ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2006 |

|

RU2334074C2 |

| СПОСОБ ОБРАБОТКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2017 |

|

RU2646179C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2008 |

|

RU2390400C2 |

Изобретение относится к области обработки металлов резанием, изготовлению буровых долот. Устройство для обработки лапы бурового долота содержит основание для установки на шпинделе обрабатывающего станка, в верхней части которого жестко закреплена крышка, внутри последней на вогнутой дугообразной поверхности подвижно установлен и закреплен вкладыш с ответной выпуклой дугообразной поверхностью, включающий двухгранную призму с ограничительным базовым штифтом на одной из граней, приспособленную для установки и закрепления на двухграннике заготовки лапы с помощью прижимного качающегося коромысла и силового штока. Для повышения производительности обработки за счет сокращения времени совмещения оси цапфы лапы долота с осью шпинделя станка вогнутая поверхность крышки и ответная выпуклая поверхность вкладыша выполнены сферическими, позволяющими проводить одновременную настройку поворотом вокруг каждой из трех пространственных осей координат X, Y, Z до совмещения расчетной оси цапфы с осью шпинделя обрабатывающего станка. При этом стопорные элементы вкладыша выполнены в виде шпилек с шайбами и гайками и предназначены для обеспечения жесткой фиксации заготовки во время обработки цапфы лапы. 2 з.п. ф-лы, 8 ил.

| US 4872379 А, 10.10.1989 | |||

| ВЕРТИКАЛЬНЫЙ ТОКАРНЫЙ ПОЛУАВТОМАТ'Г-: | 0 |

|

SU348294A1 |

| Устройство для закрепления деталей сложной формы | 1984 |

|

SU1238936A2 |

| Зажимной патрон | 1987 |

|

SU1562067A1 |

| Опорно-поворотное устройство | 1989 |

|

SU1696246A1 |

Авторы

Даты

2007-11-27—Публикация

2006-01-10—Подача