Изобретение относится к органическому и нефтехимическому синтезу, конкретно к технологическому процессу получения чистой изофталевой кислоты (ЧИФК) и сопутствующих продуктов - терефталевой (ТФК) и муравьиной (МК) кислот путем жидкофазного каталитического окисления смеси мета- и пара- изомеров цимола или диизопропилбензола О2-газом в среде уксусной кислоты с последующим разделением и очисткой продуктов реакции.

Чистая ИФК применяется для получения полиэфиров, которые, в свою очередь, используют для производства покрытий, красок, армированных пластиков, упаковок и бутылок (из полиэтилентерефталата - ПЭТФ) пищевого и технического назначения. Кроме того, чистая ИФК в качестве сомономера или полупродукта идет для изготовления прочных и малотоксичных электроизоляционных лаков, волокон с повышенной химической и термической стойкостью, цветообразующих компонентов для кино- и фотопленок, синтетической кожи, полимербетонов и других изделий. Очищенная терефталевая кислота или ее смесь с изофталевой кислотой в соотношении 1:0,02÷0,1 как сопутствующий продукт, образующийся при окислении остаточных количеств п-цимола в смеси м-, п-цимолов широко используются в промышленном производстве ПЭТФ при изготовлении упаковочных изделий и бутылок для продуктов пищевого назначения.

Муравьиную кислоту, сопряженно образующуюся при окислении изопропильного заместителя м-, п- цимола, применяют в текстильной промышленности при изготовлении протрав и крашении шерстяной и хлопчатобумажной пряжи из кислой ванны, а также используют в различных областях техники: как коагулирующее средство в производстве природного каучука; в медицине для формилирования аминов; в качестве исходного сырья для получения различных солей (формиатов), например формиата меди, используемой для очистки газовых смесей от окиси углерода, солей кобальта и никеля как катализаторов; в пищевой промышленности как консервант; в производстве душистых веществ, эфирных растворителей и др.

Известные способы получения ИФК, применяемые в промышленности, основаны на 2-стадийных процессах, включающих обычно так называемый SD-способ окисления индивидуального м-ксилола в жидкой фазе растворителя (обычно СН3СООН) воздухом с получением технической ИФК, которую очищают преимущественно методом гидрирования примесей в водном растворе в присутствии палладиевого катализатора, нанесенного на углеродный носитель (Pd/C) ([1] - патент США №5110984, 1992, [2] - заявка РФ №95117934).

Эти способы относятся к эффективным промышленным синтезам чистой (очищенной) ИФК, однако они базируются на использовании в качестве исходного сырья чистого м-ксилола с содержанием основного вещества ≥99,5%. Получение исходного сырья указанного качества сопряжено с достаточно значительными затратами на выделение м-ксилола из смеси изомеров ксилола, что сказывается на стоимости ИФК в доли затрат на сырье.

Известен способ синтеза изофталевой и сопутствующей терефталевой кислот из фракции изопропилтолуола (цимола), полученной алкилированием толуола пропиленом [Патент Великобритании №833357, 1960]. Изомеры цимолов окисляют воздухом в среде уксусной кислоты в присутствии ацетата марганца и бромида аммония при температуре 180°С. Время окисления 4 часа. Твердые кислоты отделяют фильтрацией с последующей промывкой твердого осадка уксусной кислотой. Парогазовую смесь из реактора выводят через охлаждаемые ловушки, а затем образовавшийся уксуснокислый конденсат смешивают с промывной уксусной кислотой. Из обводненной уксусной кислоты отгоняют воду и концентрированную СН3СООН вновь направляют в реактор окисления.

Из полученной смеси ароматических кислот сначала отделяют фталевую кислоту, которая содержится в смеси в незначительном количестве, путем нагрева смеси кислот до образования ангидрида фталевой кислоты. Последний отделяют от смеси испарением. Оставшуюся бинарную смесь изо- и терефталевой кислот разделяют путем экстрагирования уксусной кислотой или же этерифицируют метанолом с получением диметилизофталата (ДМИ) и диметилтерефталата (ДМТ). Полученные эфиры разделяют ректификацией.

Основным недостатком предложенного способа является сложная схема разделения изомеров бензолдикарбоновых кислот (БДК). Так, для отделения фталевой кислоты требуется нагрев всей полученной смеси БДК до температуры ≥200°С с превращением фталевой кислоты в относительно летучий фталевый ангидрид. Это позволяет отделить его испарением из оставшейся смеси ИФК-ТФК. Однако для этого требуется повышенный температурный режим (до 240°С), при котором присутствующие в смеси БДК примеси, в частности, карбоксибензальдегиды, кетоны и др., в условиях дефицита кислорода могут подвергаться в присутствии даже малых количеств катализатора термокаталитической деструкции. Оставшуюся после удаления фталевого ангидрида смесь ИФК-ТФК рекомендуется разделить путем экстракции уксусной кислотой или ректификацией их метиловых эфиров. В первом случае для проведения процесса экстракции требуется их растворение. Известно, что они ограниченно растворимы как в уксусной кислоте, так и в воде. Так, например, для растворения ТФК в 30%-ной водной суспензии требуется температура 286°С, а в случае ИФК - не ниже 240°С. Хотя в уксусной кислоте их растворимость несколько выше при высокой температуре 240-286°С в присутствии остаточного содержания в растворе катализатора сама уксусная кислота может подвергаться термокаталитическому разложению (в обычных условиях она устойчива до 300°С).

В другом предложенном варианте этого патента разделение смеси ИФК и ТФК в виде их метиловых эфиров требует проведение процесса этерификации метанолом с последующими технологическими операциями отгонки избытка метанола, разделение ДМИ и ДМТ с последующей раздельной их кристаллизацией, выделением и сушкой. Это приводит к необходимости создания дополнительной технологической стадии, что усложняет процесс.

Для упрощения технологии получения изофталевой кислоты предложены способы, согласно которым смесь м-, п-цимолов предварительно разделяют методом ректификации при использовании колонны, по меньшей мере, со 150 тарелками при флегмовом числе от 40 до 150 [Патент Великобритании №1408058, 1975]. Предложенный способ выделения м-цимола из изомерной смеси цимолов является энергоемким из-за чрезвычайно высокого флегмового числа и материалоемким по причине большого числа тарелок (150). Эти отрицательные факторы, обусловленные близкой температурой кипения мета- и параизомеров цимола (Δtкип.≤2°С), делают эту стадию экономически не эффективной и технически сложной.

В известном [Патент Великобритании №1336726, 1974] методе селективной сорбции на молекулярном сите выделенную из алкилата жидкую бинарную смесь м-, п-цимолов пропускают через слой молекулярного сита типа Х или Y, например 13Х для обмена с солями Ва и К. Изомер сорбированного цимола вытесняется десорбентом, например бензолом или толуолом. Предложена схема модели подвижного слоя, включающая 4 зоны сорбента, соединенные последовательно, в которую подают исходную смесь и десорбент, выводят экстракт и рафинат. Впускные и выпускные отверстия в 4 зонах работают циклически, экстракт и рафинат отгоняют с выделением м-цимола и п-цимола. Однако схема сорбционного разделения рассматриваемых смесей является относительно громоздким полупериодическим (циклическим) процессом и требует достаточно чистых по физико-химическому составу и стабильных разделяемых смесей. Кроме того, необходимо периодически проводить технологические операции по восстановлению (регенерации) сорбента, десорбента с обеспечением нормативно допустимых выбросов в атмосферу, что усложняет схему разделения и приводит к возрастанию производительных затрат до уровня, соизмеримого с затратами на разделение смеси ИФК-ТФК перекристаллизацией в растворителях или другими методами, то есть без применения предварительного разделения смеси мета- и пара изомеров цимола.

Известно окисление индивидуальных цимолов до соответствующих БДК по более простой схеме согласно способу [В.И. Овчинников, В.Н.Александров, С.С. Гиттис, «Химия и технология мономеров», Труды ВНИПИМ, т.3, вып.3, Тула, 1972, с.25]. Терефталевую кислоту получают путем жидкофазного каталитического окисления индивидуального п-цимола воздухом в среде уксусной кислоты с выходом целевого продукта ~70% от теории. Процесс осуществляют в одну стадию при температуре 150-160°С при давлении 20 кг/см2 в присутствии Co-Mn-Br катализатора, содержание компонентов которого составляет, г-моль/моль п-цимола:

Со+2 - 0,00625; Mn+2 - 0,00625; Br- - 0,02335.

Основным недостатком одностадийного способа окисления индивидуального изомера цимола, например п-цимола, до ТФК является низкий выход целевого продукта, не превышающего 70% от теории.

Известны также способы получения изофталевой и терефталевой кислот из изомеров диизопропилбензола, синтезируемых обычно алкилированием бензола пропиленом.

Так, согласно голландскому патенту [Патент Голландии №108519, 1964] смесь ИФК-ТФК получают жидкофазным окислением бинарной смеси мета- и пара- изомеров диизопропилбензола (ДИПР) воздухом в среде СН3СООН в присутствии Со-Mn катализатора. В непрерывном режиме процесс осуществляют при 120-150°С и давлении 2-8 кг/см2 в течение 1,5-3 часов. Полученную сырую смесь ИФК-ТФК можно разделять известными методами, например, с применением процесса перекристаллизации в подходящем растворителе или же путем ректификации их диметиловых эфиров после этерификации выделенных БДК метанолом. Процессы очистки ИФК и ТФК в данном способе не рассматриваются. Отличительной особенностью этого способа получения ИФК-ТФК является проведение реакции при сравнительно низких температурных условиях 120-150°С в присутствии Со-Mn катализатора, обеспечивающих наряду с основной реакцией, ведущей к образованию БДК, протекание сопутствующей реакции окисления метальных групп в изопропильных заместителях до муравьиной кислоты, которая, как и фталевые кислоты, является ценным продуктом для различных промышленных синтезов.

Однако предложенный способ окисления изомеров диизопропилбензола до ИФК-ТФК обеспечивает получение только технической (сырой) смеси БДК.

Из многочисленных способов разделения и очистки ИФК-ТФК наиболее близким по технической сущности и достигаемым результатам является усовершенствованный способ разделения изомерных фталевых кислот - ИФК-ТФК-ФК, получаемых жидкофазным окислением изомерной смеси диалкилбензолов, в частности изомеров ксилола, методом дробной их кристаллизации в водном растворе [Патент США №3082250, 1963].

Сущность этого способа сводится к следующему. Смесь фталевых кислот выделяют из оксидата, состоящего в основном из продуктов окисления диалкилбензола и растворителя (СН3СООН), методом кристаллизации и последующей фильтрации. Далее, полученный осадок промывают чистой СН3СООН для удаления остатков раствора, содержащего катализатор, и частично растворенных примесей (в основном, промежуточных продуктов). Растворение БДК осуществляют растворением в воде с последовательным отводом растворов индивидуальных кислот. Путем варьирования температурных параметров и подбора соответствующих концентраций смеси фталевых кислот в растворителе (Н2О) может достигаться вполне приемлемое разделение фталевых кислот.

Применение дробного растворения 3-компонентной смеси БДК и последующего их выделения кристаллизацией из индивидуальных растворов принципиально возможен, и такой способ реализован в промышленном масштабе. Однако с учетом неизбежной сокристаллизации как самих БДК, так и содержащихся в них примесей, в частности изомеров толуиловых кислот, карбоксибензальдегидов и др., потребуется осуществлять процесс в несколько ступеней, что приводит к значительному усложнению схемы разделения фталевых кислот предложенным способом.

Целью предлагаемого способа является повышение выхода ИФК и сопутствующих продуктов (ТФК и муравьиной кислоты) при окислении смесей изомеров цимола и диизопропилбензола, а также повышение эффективности разделения фталевых кислот и их очистки с достижением повышенного качества целевых продуктов.

Указанная цель достигается тем, что изомерные смеси м-, п-цимола и м-, п-диизопропилбензола, содержащие 70-96% м-цимола или м-диизопропилбензола, окисляют в две ступени в условиях возрастающей по ступеням концентрации Со-Мn катализатора в пределе 1200-2600 ppm, промотированного соединением галоида, температуры в интервале 120-165°С и дискретного (ступенчатого) понижения давления в интервале 1,6-0,9 МПа с градиентом понижающего перепада между ступенями 0,2-0,6 МПа таким образом, что на первой ступени процесс осуществляют при температуре 120-140°С, давлении 1,4-1,6 МПа, концентрации м-, п- диалкилбензола 14-18%, суммарной концентрации Со и Мn 0,130÷0,180% (1300÷1800 ppm) при соотношении Со:Мn=1:0,8÷1,2 с добавкой эквимолярного количества галоида в виде НВr или смеси (НВr • НСl) в течение 90-120 минут до достижения 90-98% конверсии исходной смеси м-, п-цимола или м-, п-диизопропилбензола в кислородсодержащие соединения и установление в продуктах окисления стационарной концентрации смеси ИФК-ТФК 15-22%, после чего полученную реакционную смесь (оксидат-1) окисляют на второй ступни при пониженном до 0,9-1,4 МПа давлении и при увеличенной до 0,180÷0,240% (1800-2400 ppm) концентрации Со-Мn катализатора и повышенного атомного соотношения катализатора к галоиду от 1:1 до 1:1,3, реакцию продолжают 40-60 минут до достижения в продуктах окисления концентрации смеси ИФК-ТФК 94-99,5% и суммарной концентрации промежуточных соединений (в пересчете на м-, п-диизопропилбензальдегид) 0,3-0,7%, после чего реакционную массу второй ступени (оксидат-2) выводят из зоны реакции, охлаждают до 90-116°С, выделяют твердую фазу, которую после промывки уксусной кислотой при повышенной температуре сушат до постоянного веса и сухую смесь БДК суспендируют в воде в соотношении: БДК:Н2O=1:2÷2,5.

Полученную водную суспензию нагревают до 225-235°С, выдерживают при этой температуре 10-15 минут, после чего охлаждают до 150-190°С и из образовавшейся промежуточной суспензии выделяют ТФК, которую после промывки нагретой водой выводят на стадию сушки и затаривания известными приемами, а маточный раствор после выделения ТФК (фильтрат - 1) охлаждают до 60-80°С и из образовавшейся основной суспензии выделяют ИФК, которую после промывки нагретой водой в соотношении: ИФК:Н2О=1:2÷2,5 подвергают сушке и затариванию известными приемами с получением ИФК следующего качества:

- цветность, °Н, ≤10

- м-карбоксибензальдегид [М-КБА], %, ≤0,002

- м-толуиловая кислота [М-ТК], %, ≤0,005

- бензойная кислота [БК], %, ≤0,005

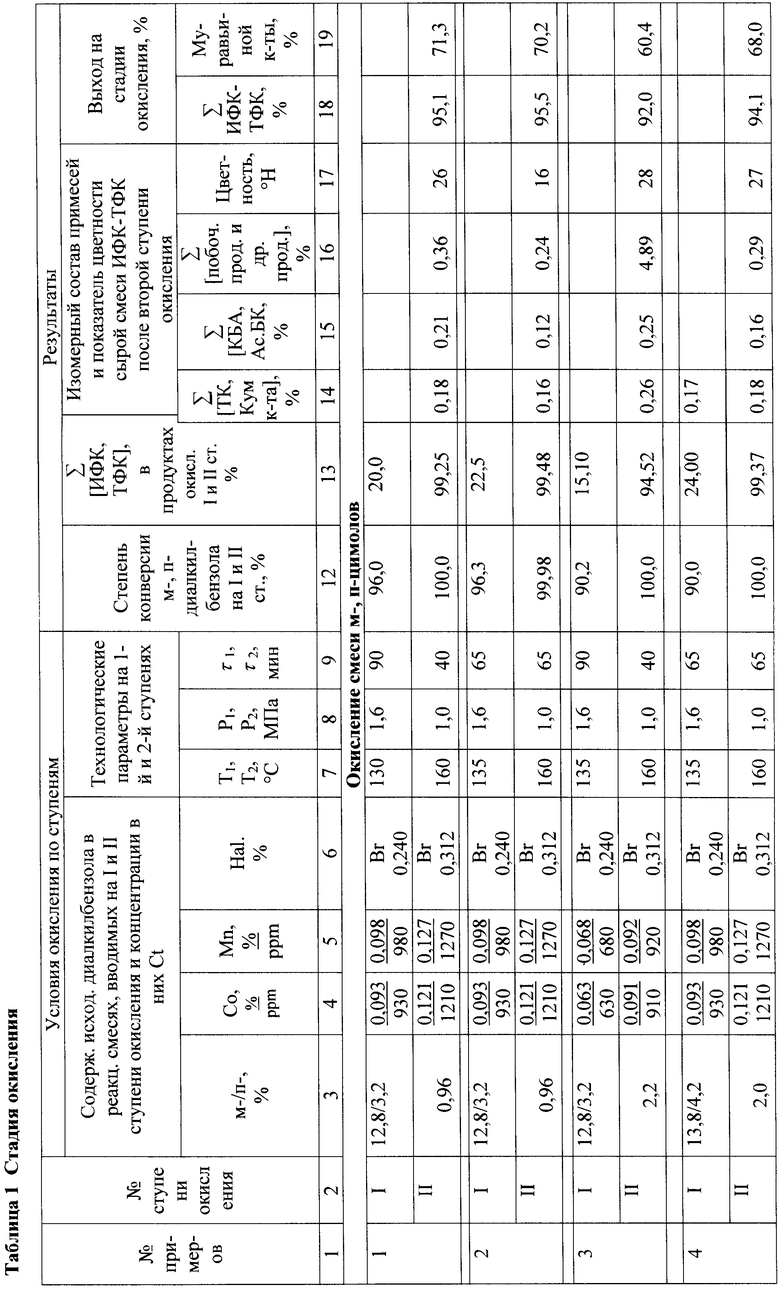

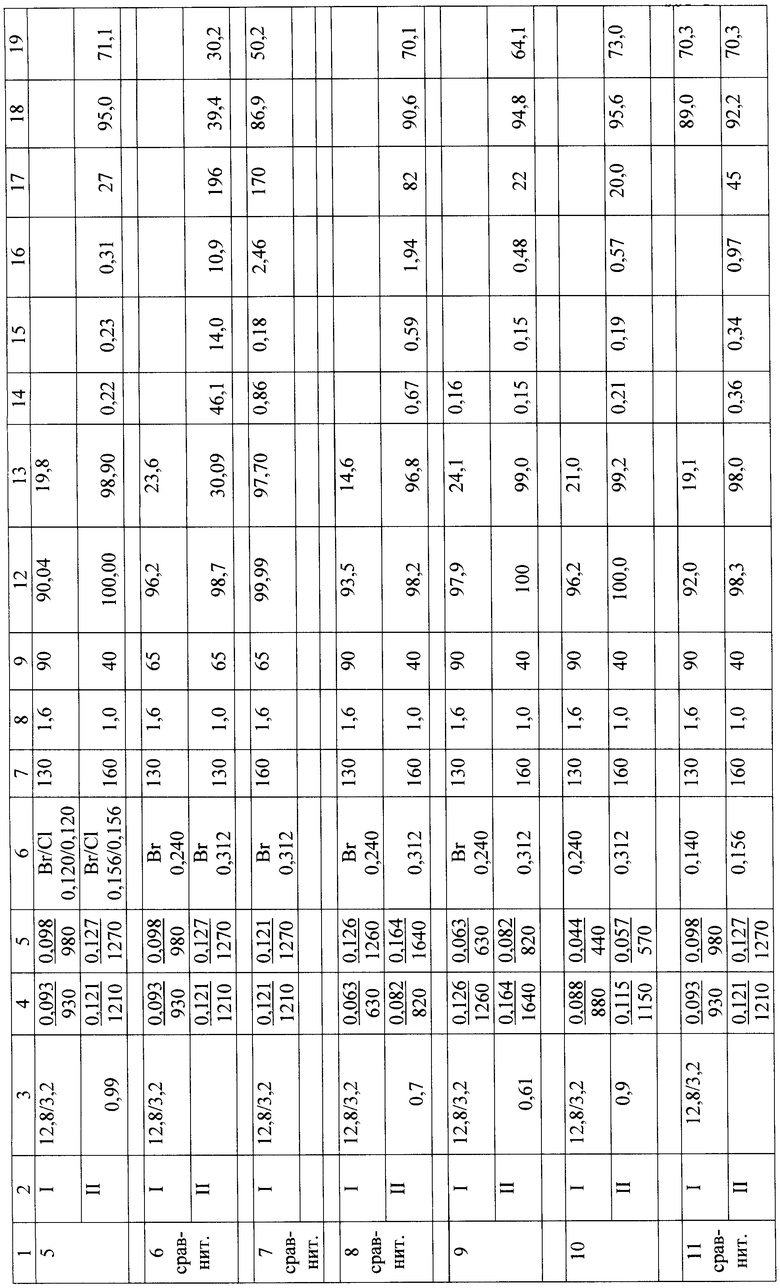

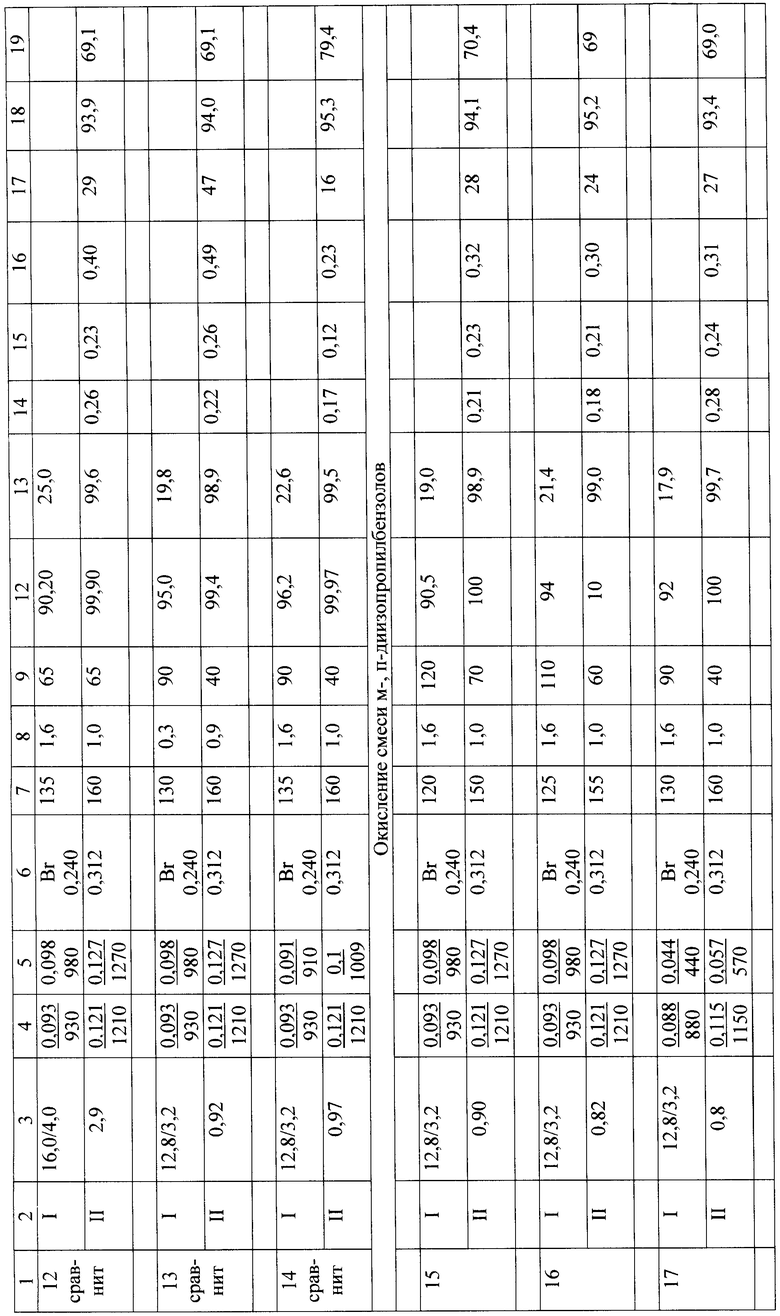

Предлагаемое изобретение иллюстрируется, но не ограничивается следующими примерами.

Пример 1

Для окисления использовали фракцию м-, п-цимолов следующего состава,%:

м-цимол -81,01

п-цимол -19,97

другие продукты -0,02.

В отдельных наработочных опытах содержание м-цимола в алкилате повышали до 96% методом переалкилирования.

В сборнике 1 приготавливают первую партию исходной реакционной смеси (ИРС), для чего в него загружают 337 мл (289 г) наработанной смеси м-, п-цимола, содержащего ~80% м-цимола и ~20% п-цимола, 20 мл (20 г H2O), 1287 мл (1475 г) уксусной кислоты, 7,5 г тетрагидрата ацетата Со, 7,5 г тетрагидрата ацетата Мn и 11 г 40%-ного водного раствора НВr.

Полученную смесь разогревают до 60-70°С и после достижения растворения катализатора закачивают дозирующим насосом в реактор 400 мл ИРС, которую в токе азота при давлении 1,6 МПа нагревают до 125°С. По достижению указанной температуры отключают подачу азота в реактор и подают воздух в количестве, обеспечивающем содержание O2 в отработанном газе не более 5% объемных. Начало реакции и ее протекание определяется поглощением кислорода и показаниями концентраций CO2 и СО в отработанных газах на газоанализаторах.

После установления устойчивого температурного режима и поглощения О2 подают ИРС в количестве 8,3 мл/мин (0,5 л/ час), обеспечивающем время пребывания в зоне реакции 90 минут. Продукты реакции (оксидат 1) перетекают в реактор-доокислитель II ступени, работающий под тем же давлением 1,6 МПа. Процесс доокисления в режиме 2-й ступени проводят в полунепрерывном режиме в этом же реакторе путем ввода раствора Со-Мn-Вr катализатора в уксусной кислоте такой же концентрации и соотношения его компонентов, как в исходной реакционной смеси. Одновременно снижают давление с 1,6 МПа до 1,0 МПа и повышают температуру реакции до 160°С. Реакцию окисления продолжают в течение 40 минут до момента снижения поглощения кислорода в автотермическом режиме. Температурный режим окисления 160±1°С и связанное с ним содержание СО и СО2 в отработанных газах поддерживают изменением давления в пределе ±0,015 МПа.

Полученную реакционную массу (оксидат 2) охлаждают до 115°С, выделяют из нее твердые кристаллические продукты, промывают нагретой до 110°С уксусной кислотой в соотношении: кристаллические продукты:СН3СООН=1:2,5, после чего сушат до постоянного веса и подвергают анализу.

Полученный на 2-й ступени продукт имеет следующие качественные показатели:

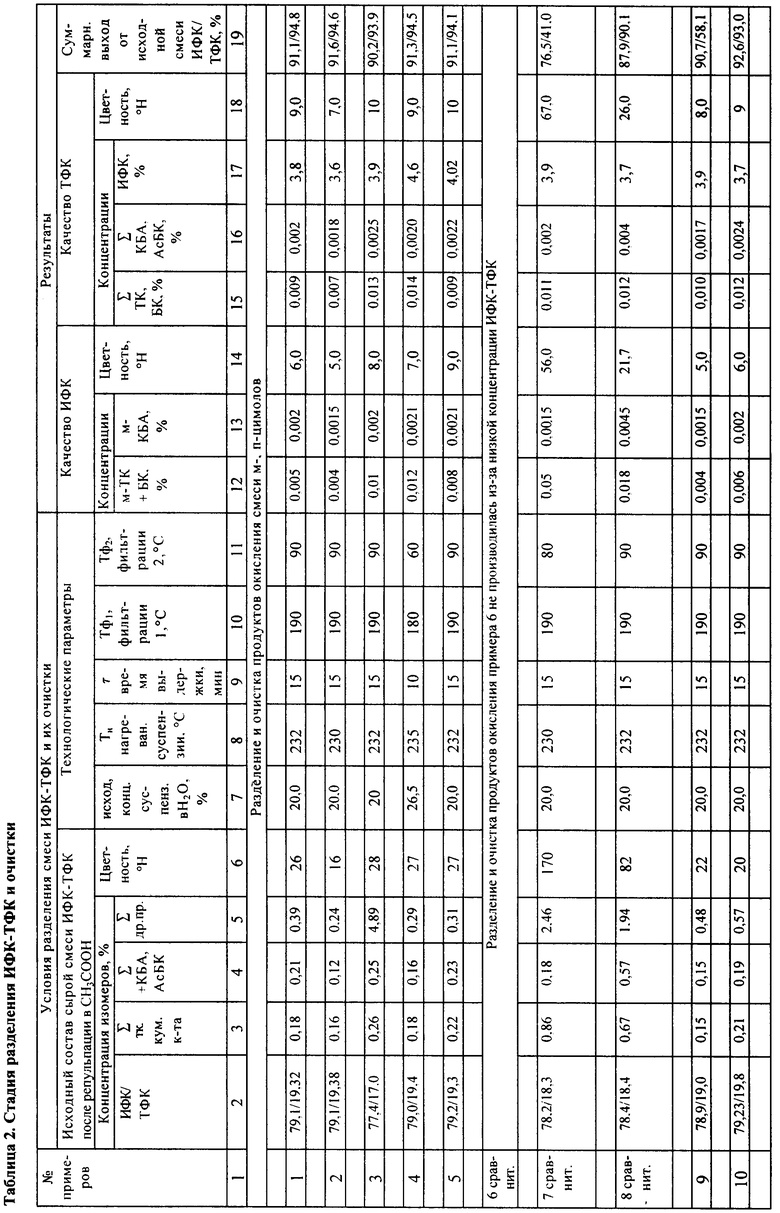

Для осуществления процессов разделения ИФК и ТФК и их очистки в качестве растворителя используют воду.

В реактор загружают 20%-ную водную суспензию смеси ИФК-ТФК, выделенную в виде осадка из реакционной массы 2-й ступени окисления после его промывки уксусной кислотой. В токе азота суспензию нагревают до 232°С при давлении 3,0 МПа и выдерживают при этой температуре 15 минут, после чего снижают температуру до 190°С путем испарения воды за счет понижения давления реакционной массы, выдерживают при этой температуре 12 минут, и из образовавшейся суспензии выделяют твердый осадок ТФК, который после промывки водой и сушки имеет следующие качественные показатели:

Водный маточный раствор (фильтрат 1) охлаждают до 80°С, выделяют образовавшуюся твердую (кристаллы) фазу ИФК, промывают ее методом репульпации горячей водой в соотношении ИФК:Н2О=1:2,5 и после выделения и сушки достигают следующих показателей выделенной и очищенной ИФК:

Суммарный выход целевого продукта ИФК по стадиям окисления, разделения и очистки составил 91,1%, сопутствующего продукта ТФК 94,8%.

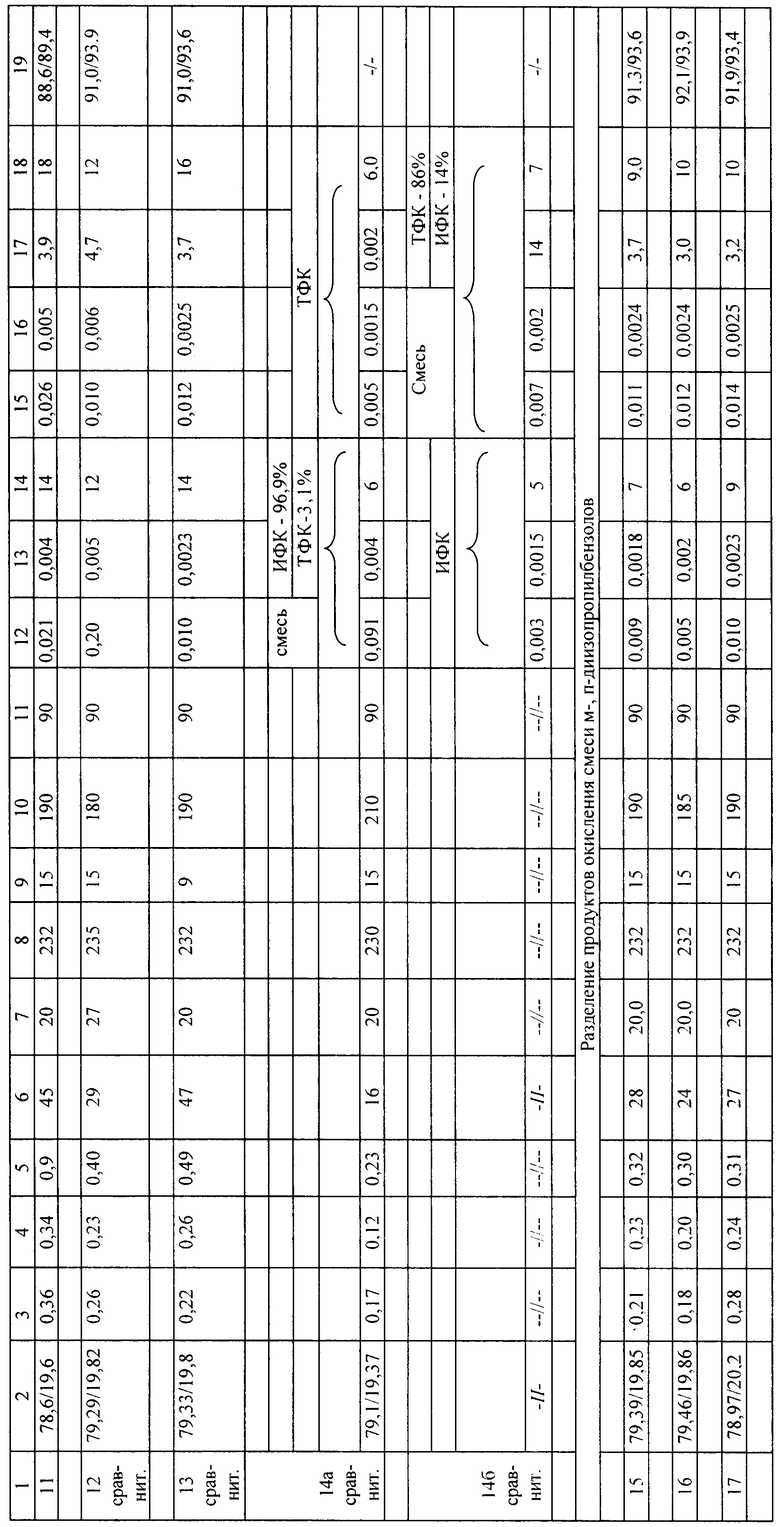

Условия и результаты первого и последующих примеров приведены в таблицах 1 и 2.

Пример 2. Опыт проводят в условиях примера 1 с той лишь разницей, что процесс окисления на II ступени осуществляют в непрерывном режиме с подачей воздуха в реактор при времени пребывания на I и II ступенях по 65 минут и сохранении суммарного времени пребывания примера 130 минут.

На стадии окисления получены следующие результаты.

Суммарная концентрация ИФК-ТФК в продуктах окисления I ступени 22,5% при степени конверсии м-, п-цимолов в кислородсодержащие соединения, в т.ч. в ИФК-ТФК, 96,3%.

Суммарное содержание ИФК-ТФК в продуктах окисления, выделенных из оксидата 2 реактора II ступени, 99,48% с показателями цветности 16°Н, суммарным выходом ИФК-ТФК на стадии окисления в две ступени 95,5% и сопутствующего продукта - муравьиной кислоты - 70,2%.

В процессе разделения и очистки смеси ИФК-ТФК в условиях примера 1 (таблица 2) получены следующие качественные показатели чистой ИФК и сопутствующего продукта ТФК.

Общий выход ИФК по стадии окисления и разделения смеси ИФК-ТФК с их очисткой составил 91,6%, а сопутствующего продукта - ТФК - 94,6%.

Пример 3. Опыт проводят в условиях примера 1, с той лишь разницей, что концентрацию Со-Mn катализатора на I и II ступенях окисления снижают в 1,3 раза, а температуру реакции повышают на 5°С. Режим разделения и очистки полученной смеси ИФК-ТФК сохраняют на прежнем уровне опыта 1.

Достигнуты результаты на стадии окисления.

Степень конверсии смеси п-, м-цимола в кислородсодержащие соединения на I ступени 90,2%, на II ступени - количественно (100%); концентрации смесей ИФК-ТФК в продуктах реакции, выделенной из оксидата-1, достигла 15,1%, из оксидата-2 составила 94,52% с показателями цветности 28 °Н; выход смеси ИФК-ТФК - 92,0%, муравьиной кислоты - 60,4%.

Результаты по стадии разделения смеси ИФК-ТФК и очистки выделенных продуктов.

Общий выход очищенной ИФК на стадиях окисления, разделения и очистки смеси 90,2%, а общий выход сопутствующего продукта - ТФК - 93,9%.

Из приведенных данных следует, что с понижением концентрации Со-Мn катализатора и повышении температуры в приведенных пределах несколько снижается выход ИФК (с 95,1 до 92,0%), повышается содержание примесей (промежуточных и побочных соединений с 0,36% до 4,89%).

На стадии разделения и очистки качественные показатели очищенной ИФК и сопутствующего продукта - ТФК - приближаются к предельным значениям качества пригодного для использования в производстве полиэтилентерефталата (ПЭТФ) или смеси полиэтилентереизофталата (ПЭТ-ИФ) по показателям цветности (8°Н и 10°Н соответственно) и по содержанию м-КБА (0,002%) и КБА (0,0025%) соответственно.

Пример 4. Опыт проводят в условиях примера 2, с той лишь разницей, что на стадии окисления концентрацию смеси м-, п-цимола в среде СН3СООН увеличивают с 16% до 18%, промывку выделенной из оксидата 2 смеси ИФК-ТФК осуществляют путем ее репульпации в уксусной кислоте при повышенной температуре (165°С), а выделение промытой ИФК-ТФК ведут при 115°С.

Разделение и очистку ИФК-ТФК в воде осуществляют по режиму примера 2.

На стадии разделения и промывки смеси ИФК-ТФК опыт проводят в условиях примера 2 (табл.2) с той лишь разницей, что температуру нагрева суспензии повышают с 230°С до 235°С и при времени выдержки 10 мин раствор охлаждают до температуры фильтрации -1 - 180°С.

При вышеизложенных условиях примера 4 (табл.1, 2) получены следующие результаты.

На стадии окисления: конверсия смеси м-, п-цимола на первой ступени окисления 90%;

доокисление оксидата на второй ступени с последующей промывкой выделенных продуктов окисления уксусной кислотой при повышенной температуре (165°С) приводит к получению технической смеси ИФК-ТФК следующего качества:

Последующее разделение полученной смеси и очистка выделенных ИФК и ТФК методом ступенчатой кристаллизации в водном растворе приводит к получению продуктов со следующими качественными показателями (табл.2):

Пример 5. Опыт проводят в условиях примера 1, с той лишь разницей, что в качестве промотора используют смесь HBr и НСl в соотношении 1:1 при сохранении суммарной концентрации галоид-иона на прежнем уровне примера 1 (0,312%).

Результат. При замене половины брома на хлор, используемых в качестве промотора Со-Mn катализатора, качественные показатели смеси ИФК-ТФК на стадии окисления смеси м-, и п-цимолов, а также их суммарный выход находятся практически на одном уровне примера 1, что позволяет частично использовать НСl в качестве промотора 1 как более дешевый и доступный продукт.

На стадии разделения смеси ИФК-ТФК и их очистки получены следующие результаты:

Пример 6 (сравнительный). Опыт проводят в условиях примера 2, с той лишь разницей, что температуру окисления смеси м-, п-цимолов в реакторах I и II ступеней устанавливают на одном пониженном уровне 130°С.

Получены следующие результаты.

На стадии окисления в реакторе I ступени при времени пребывания 65 минут степень конверсии м-, п-цимолов в промежуточные кислородсодержащие соединения, а также в ИФК-ТФК достигает 96,2%. Суммарная концентрация ИФК и ТФК в продуктах окисления, выделенных из оксидата 1, достигает 23,6%. Эти результаты согласуются с примером 2.

Дальнейшее продолжение окисления оксидата-1 в реакторе II ступени при температуре 135°С и вводе в него дополнительно раствора Со и Мn катализатора и Br (в виде 40%-ного HBr) заторможено; поглощение кислорода приостанавливается и основными продуктами реакции после 65 минут доокисления являются промежуточные и побочные соединения. Качественные показатели смеси окисленных продуктов, выделенных из оксидата 2, достигают значений:

Суммарный выход ИФК-ТФК на исходную смесь м-, п-цимола достигает всего 39,4%, муравьиной кислоты 30,2%.

Причиной низкого качества смеси ИФК-ТФК и малого их выхода являются: 1) накопление в продуктах окисления относительно устойчивых при 130-135°С гидроперекисей изомеров цимола, разложение (превращение) которых приводит к образованию изомеров крезола - ингибиторов реакции окисления; 2) понижение реакционной способности промежуточных соединений (изомеры смеси толуиловых, куминовых, ацетилбензойных кислот и других карбоксилсодержащих соединений), которые в условиях пониженной температуры 130°С не подвергаются дальнейшему окислительному превращению.

Пример 7 (сравнительный). Опыт проводят в условиях примера 2, с той лишь разницей, что процесс окисления смеси м-, п-цимолов проводят в одну ступень при повышенной температуре 160°С.

Результаты

1. Повысилось более чем в три раза накопление в отработанном газе СO2 и СО, что указывает на возрастание побочных процессов окислительного декарбонилирования и декарбоксилирования промежуточных кислородсодержащих соединений, исходных м-, п-цимолов и растворителя.

2. Увеличилась цветность сырой смеси ИФК-ТФК с 16°Н до 170°Н, выделенной из оксидата, как следствие, возросшего более чем в 10 раз содержание в продуктах окисления побочных окрашенных соединений: достигнуто в примере 2 - 0,24%, в 7 сравнительном примере - 2,46%.

3. Суммарный выход сырой смеси ИФК-ТФК снизился с 95,5% до 86,9%.

4. На стадии разделения полученной в одну ступень окисления смеси ИФК-ТФК и очистки разделенных продуктов качество ИФК по показателю цветности превышает более чем в 5 раз допустимую норму: достигнуто 67°Н, допустимая норма ≤10°Н.

Основной причиной неудовлетворительного качества ИФК по показателю цветности и пониженного выхода целевого и сопутствующего (ТФК) продуктов является то, что в условиях повышенной температуры 160°С первичные продукты окисления изопропильной группы м-, п-цимолов (изомеры гидроперекисей, альдегидов и кетонов) мало устойчивы и термокаталитически разлагаются по реакциям окислительной деструкции с образованием и накоплением активных радикальных, в т.ч. ион-радикальных, соединений, дальнейшее превращение которых превалирует по реакции окислительной конденсации с образованием высококипящих, преимущественно окрашенных, соединений - алкил-, окси-, кето- и карбоксипроизводных бифенила, бензофенона, флуоренона и др. побочных продуктов, а также продуктов окисления с меньшим числом заместителей, таких как бензойной кислоты.

Пример 8 (сравнительный). Опыт проводят в условиях примера 1, с той лишь разницей, что на стадии окисления используют катализатор с пониженным соотношением кобальта к марганцу Со:Mn=1:2 при сохранении суммарной их концентрации.

Получены результаты.

На стадии окисления снизилось содержание CO2 и СО в отработанных газах в 1, 2 раза;

по [СO2] с 1,8% об. до 1,3% об., по [СО] с 0,3% об. до 0,1% об., что указывает на снижение протекания побочных процессов окислительного декарбоксилирования и декарбонилирования.

Однако, наряду с замедлением побочных реакций, снизилась степень конверсии м-, п-цимолов на I и II ступенях с 96% до 93,5% и со 100% до 98,2% соответственно, а также содержание смеси ИФК-ТФК в продуктах окисления с 99,25% до 96,8%. Выход ИФК-ТФК уменьшился с 95,1% до 90,6%. На стадии разделения ИФК-ТФК и их очистки качество ИФК по показателю цветности превысило допустимую норму более чем 2 раза (26°Н, допустимый нормопоказатель ≤10°Н), а содержание промежуточных соединений, таких как м-КБА, в ИФК после промывки превысило допустимую норму в 1,8 раза (0,0045%, допустимо 0,0025%). Общий выход ИФК по стадиям окисления, разделения и очистки снизился на 3,2%, с 91,1% до 87,9%.

Пример 9. Опыт проводят в условиях примера 1, с той лишь разницей, что используют катализатор с повышенным соотношением кобальта к марганцу Со:Mn=2:1 при сохранении суммарной их концентрации.

Полученные результаты показали, что качественные показатели сырой смеси ИФК-ТФК, полученные на стадии окисления, а также очищенной ИФК и сопутствующего продукта ТФК на стадии разделения и очистки превосходят качество ИФК опыта 1 и входит в пределы нормопоказателей, предъявляемых к очищенным ИФК и ТФК. В тоже время выход целевого (ИФК) и сопутствующего (ТФК) продукта незначительно снизился всего лишь на 0,4%, как следствие умеренно повышенного декарбоксилирования и декарбонилирования промежуточных соединений при использовании более активной бинарной смеси с повышенным содержанием Со в Со-Mn-Br катализаторе.

Пример 10. Опыт проводят в условиях примера 9, с той лишь разницей, что суммарную концентрацию Со-Mn катализатора в реакционных смесях на I и II ступени окисления снижают на 30% при сохранении соотношения Со:Mn=2:1 и концентрации брома, как в примере 9, на I ступени 0,240%, на II ступени 0,312%.

Получены результаты.

На стадии окисления достигнут выход технической смеси 95,6% при ее качестве, пригодном для разделения и очистки предложенным способом.

На стадии разделения технической смеси ИФК-ТФК и очистки разделенных БДК получена очищенная ИФК и сопутствующий продукт ТФК следующего качества:

Общий (суммарный по стадиям окисления, разделения и очистки) выход ИФК 92,6%, сопутствующего продукта ТФК 93,0% на израсходованное сырье - смесь изомеров цимола.

Пример 11 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что концентрацию брома на I и II ступенях окисления снижают в два раза, т.е. увеличивают соотношение [Со+Mn]:Вr от 1:1÷1,3 до 1:0,5÷0,65.

Получен результат.

Степень конверсии м-, п-цимола понизилась со 100% до 98,3%, показатель цветности сырой смеси ИФК-ТФК повысился с 26°Н до 45°Н (ухудшение почти в 2 раза), выход сырой смеси ИФК-ТФК снизился с 95,1% до 92,2% т.е. на 2,9%.

На стадии разделения смеси ИФК-ТФК и очистки качественные показатели очищенной ИФК и сопутствующего продукта ТФК превышают предельно допустимые значения по цветности на 4°Н, по КБА на 0,0015% (на 15 ppm).

Пример 12 (сравнительный). Опыт проводят в условиях примера 4 с той лишь разницей, что на стадии окисления концентрацию м-, п-цимола в исходной реакционной смеси увеличивают с 18% до 20%, а на стадии разделения смеси ИФК-ТФК концентрацию водной суспензии повышают с 26,5% до 27%.

Получены результаты.

На стадии окисления качество сырой смеси ИФК-ТФК достигает предельных граничных показателей, по которым она пригодна для дальнейшего разделения и очистки:

На стадии разделения смеси сырой ИФК-ТФК и очистки разделенных продуктов при концентрации водной суспензии 27% качественные показатели целевого продукта - очищенной ИФК - и сопутствующего продукта - ТФК - превышают допустимые значения.

Пример 13 (сравнительный). Опыт проводят в условиях примера 1, с той лишь разницей, что окисление смеси м-, п-цимолов проводят при давлении на I ступени 0,3 МПа, на II ступени 0,9 МПа, соответствующим упругости паров реакционных смесей при температуре 130°С (на I ступени) и 160°С (на II ступени), а время выдержки водной суспензии смеси ИФК-ТФК при температуре 232°С сократили с 15 мин до 9 минут.

Получены результаты.

На стадии окисления цветность технической смеси ИФК-ТФК повысилась с 26°Н до 47°Н.

После разделения полученной технической смеси и очистки показатель цветности целевого продукта ИФК и сопутствующего продукта ТФК превысил допустимое значение (≤10°Н) и составил 14 °Н и 16 °Н, соответственно.

Качественные показатели ИФК, а также сопутствующего продукта ТФК по содержанию промежуточных соединений (изомеры толуиловых и куминовых кислот, изомеры КБА) находятся в предельно допустимом интервале.

Пример 14 (сравнительный). Опыт проводят в условиях примера 2, с той лишь разницей, что на стадии разделения смеси ИФК-ТФК ее водный раствор, нагретый до 230°С, охлаждают в первом случае а) до 210°С с последующим выделением твердой кристаллической фазы ТФК методом фильтрации, а во втором случае, б) до 160°С.

Получены результаты:

а) при повышенной температуре (210°С) выделения ТФК значительная ее часть в растворенном виде уходит с фильтратом, что снижает четкость разделения смеси ИФК и ТФК. В выделенной из фильтрата кристаллической ИФК после охлаждения водной суспензии до 90°С содержится более 3% ТФК;

б) при пониженной температуре (160°С) выделения ТФК значительная часть изофталевой кислоты сокристаллизуется с ТФК, что привело к снижению выхода целевого продукта на 3,5% и повышенному содержанию ИФК в выделенном сопутствующем продукте ТФК с 3,6% до 14%.

Пример 15. Окисление смеси м-, п-диизопропилбензола, содержащей 80% м-диизопропилбензола и 20% п-диизопропилбензола, проводили в условиях примера 1, с той лишь разницей, что температуру на I и II ступенях снизили на 10°С до 120°С и до 150°С соответственно, а время (продолжительность) реакции увеличили на 30 мин для каждой ступени.

Получен результат.

На стадии окисления выход сырой смеси ИФК-ТФК составил 94,1% с качественными показателями, пригодными для разделения и очистки предложенным способом.

На стадии разделения и очистки получено следующее качество целевого (ИФК) и сопутствующего (ТФК) продуктов:

Суммарный выход ИФК и ТФК по стадиям окисления, разделения и очистки составил 91,3% и 93,6% соответственно.

Пример 16. Опыт проводят в условиях примера 15 с той лишь разницей, что температуру окисления на I и II ступенях повысили на 5°С, а время пребывания (продолжительность реакции) на каждой ступени снизили на 10 минут, до 110 мин и до 60 мин, соответственно.

На стадии разделения технической смеси ИФК-ТФК и очистки нижний температурный предел кристаллизации и выделения ТФК снизили на 5°С от 190°С до 185°С.

Получены результаты.

На стадии окисления достигнут выход технической смеси ИФК-ТФК - 95,2% при качественных показателях, пригодных для разделения и их очистки.

На стадии разделения технической смеси ИФК-ТФК и очистки разделенных продуктов качественные показатели полученных ИФК и сопутствующей ТФК удовлетворяют требованиям очищенных продуктов:

Суммарный выход ИФК по стадиям окисления, разделения и очистки составил 92,1%, а выход сопутствующей ТФК 93,9%.

Пример 17. Опыт по окислению м-, п-диизопропилбензола проводят в условиях примера 10 при окислении м-, п-цимола с той лишь разницей, что вместо смеси изомеров цимола, содержащей 80% мета-цимола и 20% пара-цимола, используют смесь изомеров диизопропилбензола, содержащей 80% м-диизопропилбензола и 20% п-диизопропилбензола.

Получены результаты.

На стадии окисления выход технической смеси ИФК-ТФК составил 93,4% с показателями качества, приемлемыми для последующего разделения и очистки продуктов по разработанному способу:

На стадии разделения и очистки качество ИФК и сопутствующего ТФК достигло предельно допустимых значений к использованию как сомономера в производстве ПЭТФ пленочного назначения (для тары и упаковочных материалов).

Полученные результаты окисления м-, п- диизопропилбензола до ИФК-ТФК, а также разделения и очистки продуктов окисления показали их идентичность с результатами, достигнутыми при окислении м-, п- цимолов в найденных условиях каталитического окисления и очистки продуктов реакции.

Как и в случае окисления изомеров цимола, при использовании изомеров диизопропилбензола пониженная на 30% концентрация Со и Мn катализатора при повышенном соотношении Со:Мn=1,3:1 является предельно допустимой минимальной концентрацией для обоих диалкилбензолов.

Сопоставление условий и результатов примеров 1,2 по окислению изомеров цимола и примеров 15, 16 по окислению изомеров диизопропилбензола до ИФК-ТФК (таблица 1), а также условий и результатов очистки и изомеров бензолдикарбоновых кислот - примеров 1, 2 и 15, 16 (таблица 2) показало, что разработанный способ отличается универсальностью как по используемым технологическим приемам, так и по возможности использования более расширенных источников углеводородного сырья для синтеза мономеров и полимеров на их основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ КСИЛОЛЬНЫХ ФРАКЦИЙ | 2009 |

|

RU2430911C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2003 |

|

RU2254324C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ И МУРАВЬИНОЙ КИСЛОТ ОКИСЛЕНИЕМ м-ДИИЗОПРОПИЛБЕНЗОЛА И м-ЭТИЛ-ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2485091C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ С ВЫСОКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 2004 |

|

RU2266277C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 2010 |

|

RU2458042C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1997 |

|

RU2137753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2163592C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2155098C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ МЕТА-ДИАЛКИЛБЕНЗОЛОВ | 2011 |

|

RU2459796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ БЕНЗОЛДИКАРБОНОВЫХ КИСЛОТ С ВЫСОКОЙ СТЕПЕНЬЮ ОЧИСТКИ | 1993 |

|

RU2047594C1 |

Изобретение относится к органическому и нефтехимическому синтезу, конкретно к технологическому процессу получения чистой изофталевой кислоты (ЧИФК) и сопутствующих продуктов - терефталевой (ТФК) и муравьиной (МК) кислот путем окисления изомеров цимола или диизопропилбензола кислородсодержащим газом в среде уксусной кислоты в присутствии катализатора, включающего соли тяжелых металлов и галоидных соединений, при повышенных температуре и давлении до определенной степени конверсии указанных изомерных смесей в изофталевую кислоту и сопутствующие продукты с последующим разделением и очисткой ИФК и сопутствующих продуктов перекристаллизацией в воде, где изомеры цимола или диизопропилбензола окисляют в две ступени при температуре на 1-й ступени 120-140°С, на 2-й ступени при 150-160°С в условиях возрастающей по ступеням концентрации Со-Мn катализатора в пределах на 1-й ступени 1300-1800 ppm (0,130-0,180%), на 2-й ступени 1800-2400 ppm (0,180-0,240%), промотированного соединениями галоида, понижения давления в интервале 0,9-1,6 МПа с градиентом понижающего перепада между ступенями в интервале 0,2-0,6 МПа; очистку и разделение полученной после окисления реакционной массы, выделения из нее твердого кристаллического продукта и его промывки уксусной кислотой проводят перекристаллизацией в воде с предварительной выдержкой водной суспензии смеси ИФК-ТФК при температуре 225-235°С в течение 10-15 минут и последовательным ступенчатым выделением целевых и сопутствующих продуктов: при 150-190°С - выделение твердой ТФК с получением водного маточного раствора и при 60-80°С - выделение твердой ИФК из указанного маточного раствора, с последующей промывкой выделенной ИФК 2-2,5-кратным количеством воды с получением ИФК следующего качества: - цветность, °Н,≤10 - м-карбоксибензальдегид [М-КБА], %, ≤0,002 - м-толуиловая кислота [М-ТК], %,≤0,005 - бензойная кислота [БК], %, ≤0,005. 1 з.п. ф-лы, 2 табл.

1. Способ получения чистой изофталевой кислоты путем окисления изомеров цимола или диизопропилбензола кислородсодержащим газом в среде уксусной кислоты в присутствии катализатора, включающего соли тяжелых металлов и галоидных соединений, при повышенных температуре и давлении до определенной степени конверсии указанных изомерных смесей в изофталевую кислоту и сопутствующие продукты с последующим разделением и очисткой ИФК и сопутствующих продуктов перекристаллизацией в воде, отличающийся тем, что изомеры цимола или диизопропилбензола окисляют в две ступени при температуре на 1-й ступени 120-140°С, на 2-й ступени при 150-160°С в условиях возрастающей по ступеням концентрации Со-Мn катализатора в пределах на 1-й ступени 1300-1800 млн-1 (0,130-0,180%), на 2-й ступени 1800-2400 млн-1 (0,180-0,240%), промотированного соединениями галоида, понижения давления в интервале 0,9-1,6 МПа с градиентом понижающего перепада между ступенями в интервале 0,2-0,6 МПа; очистку и разделение полученной после окисления реакционной массы, выделения из нее твердого кристаллического продукта и его промывки уксусной кислотой, проводят перекристаллизацией в воде с предварительной выдержкой водной суспензии смеси ИФК-ТФК при температуре 225-235°С в течение 10-15 мин и последовательным ступенчатым выделением целевых и сопутствующих продуктов: при 150-190°С - выделение твердой ТФК с получением водного маточного раствора, и при 60-80°С - выделение твердой ИФК из указанного маточного раствора, с последующей промывкой выделенной ИФК 2-2,5-кратным количеством воды.

2. Способ по п.1, отличающийся тем, что в качестве исходного сырья используют изомерные смеси м-, п-цимолов или м-, п-диизопропил-бензолов, содержащие 70-96% м-цимола или м-диизопропилбензола.

| Универсальный анализатор для магнитной сепарации минералов в полевых условиях | 1956 |

|

SU108519A1 |

| US 5110984 А, 05.05.1992 | |||

| RU 95117934 A, 20.09.1997 | |||

| Легирующее покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU833357A1 |

| Устройство для герметизации узлов скважинного прибора | 1986 |

|

SU1408058A1 |

| GB 1336726 A, 07.11.1973 | |||

| Овчинников В.И., Александров В.Н., Гитис С.С | |||

| Химия и технология мономеров, Труды ВНИПИМ, т.3, вып.3 | |||

| - Тула, 1972, с.25 | |||

| US 3082250 А, 19.03.1963. | |||

Авторы

Даты

2011-04-10—Публикация

2009-03-19—Подача