Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанная мельница | 1989 |

|

SU1704822A2 |

| Барабанная мельница | 1988 |

|

SU1567266A2 |

| Барабанная мельница | 1985 |

|

SU1279666A2 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2001 |

|

RU2201803C2 |

| Барабанная мельница | 1979 |

|

SU837403A1 |

| Мельница | 1975 |

|

SU606615A1 |

| Дисковая мельница | 1985 |

|

SU1310021A1 |

| Мельница | 1982 |

|

SU1045926A1 |

| Установка для измельчения сыпучих материалов | 1981 |

|

SU1028366A1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ С ПЕРИФЕРИЙНОЙ РАЗГРУЗКОЙ | 1994 |

|

RU2091165C1 |

Изобретение относится к области полезных ископаемых, в частности к барабанным мельницам мокрого и сухого измельчения. Цель изобретения - повышение надежности работы мельницы за счет уменьшения пускового момента приводного двигателя и вероятности его заклинивания при пуске. Барабанная мельница состоит из барабана рабочего органа на валу, закрепленного в опорах, связанных с гидроцилиндрами. Новым в мельнице является наличие гидроцилиндров на опорах рабочего органа. Зил.

Изобретение относится к обогащению полезных ископаемых, в частности к барабанным мельницам мокрого и сухого измельчения материалов.

Известная барабанная мельница (I) содержит загрузочное и разгрузочное приспособления, вращающийся барабан, внутри барабана расположен жестко закрепленный на горизонтальной опоре вращающийся рабочий орган, выполненный в виде цилиндра с футерующими выступами и поперечными щелями, причем опора связана с демпферами. Недостатком данной конструкции является то, что во время пуска возникает высокий момент сопротивления загрузки. Кроме того, условия измельчения могут потребовать изменения величины эксцентриситета между осями вращения опоры рабочего органа и барабана.

Целью изобретения является повышение надежности работы мельницы за счет

уменьшения пускового момента приводного двигателя и вероятности ее заклинивания при пуске, изменение величины эксцентриситета в процессе работы мельницы.

Поставленная цель достигается тем, что в барабанной мельнице по авт.св. 1486180 использованы гидроцилиндры, связанные с опорами рабочего органа.

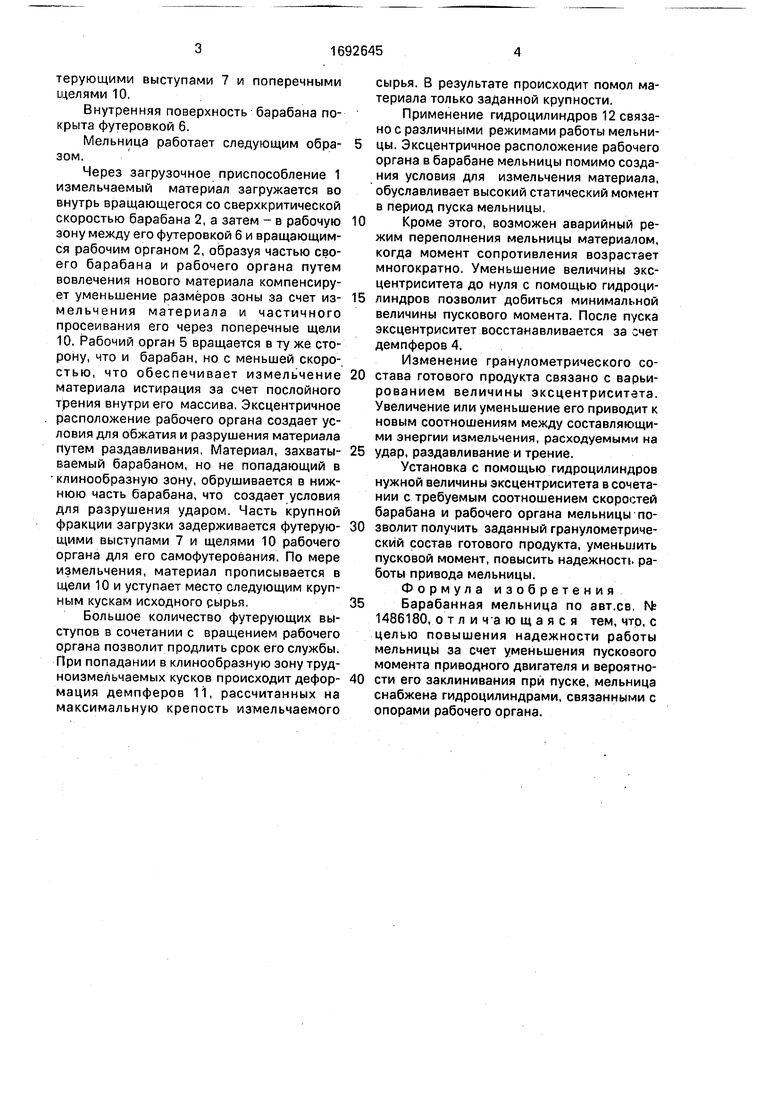

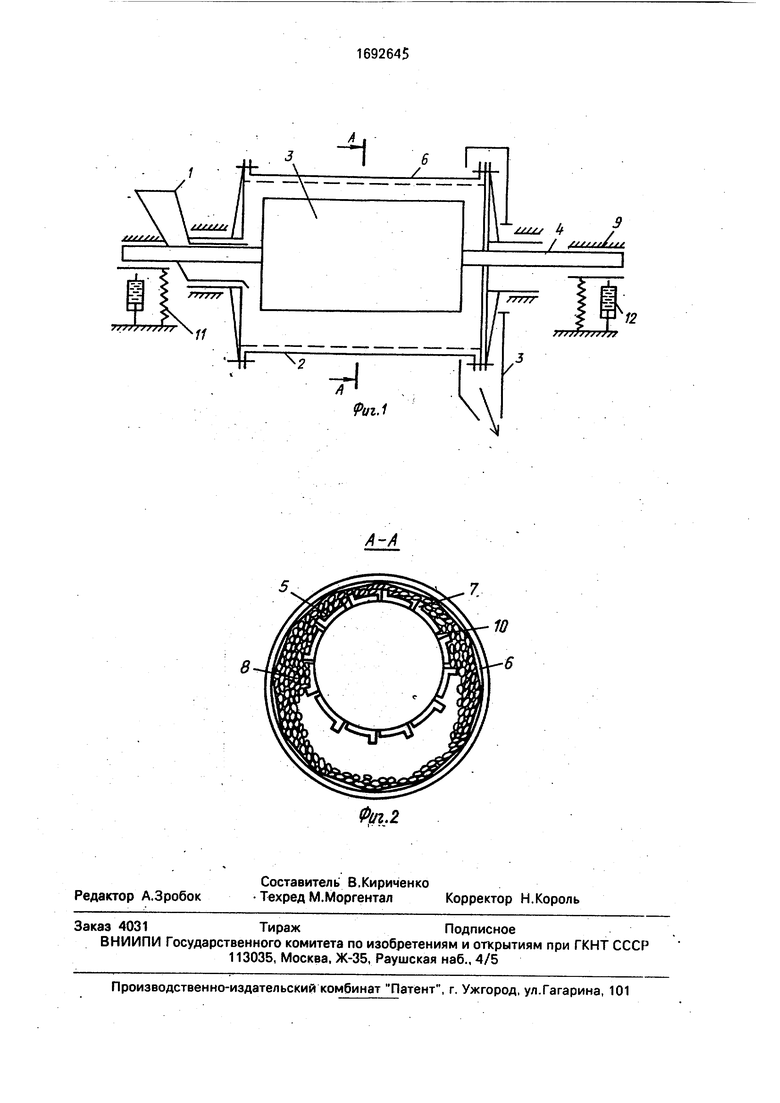

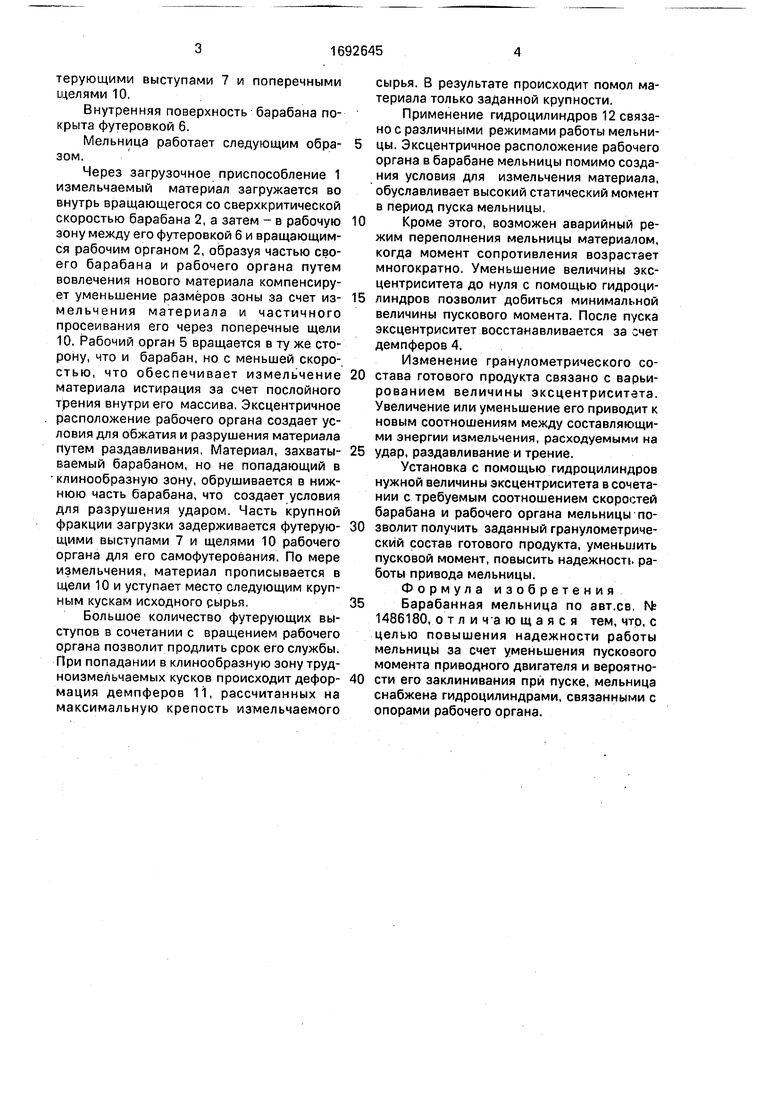

На фиг. 1 представлена кинематическая схема барабанной мельницы; на фиг. 2 - разрез А-А фиг. 1.

Барабанная мельница состоит из барабана 2, рабочего органа 5 на валу 4, закрепленного в опорах 9, связанных с демпферами 11 и гидроцилиндрами 12. Загрузка и разгрузка осуществляется через загрузочное 1 и разгрузочное 3 приспособление. Рабочий орган . расположен эксцентрично и выполнен в виде цилиндра, снабжен футеровкой, взаимодействующей с измельчаемым материалом 8, фуС

ю го о ел

1Ч

терующими выступами 7 и поперечными щелями 10.

Внутренняя поверхность барабана покрыта футеровкой 6.

Мельница работает следующим образом.

Через загрузочное приспособление 1 измельчаемый материал загружается во внутрь вращающегося со сверхкритической скоростью барабана 2, а затем - в рабочую зону между его футеровкой 6 и вращающимся рабочим органом 2, образуя частью своего барабана и рабочего органа путем вовлечения нового материала компенсирует уменьшение размеров зоны за счет измельчения материала и частичного просеивания его через поперечные щели 10, Рабочий орган 5 вращается в ту же сторону, что и барабан, но с меньшей скоростью, что обеспечивает измельчение материала истирация за счет послойного трения внутри его массива, Эксцентричное расположение рабочего органа создает условия для обжатия и разрушения материала Путем раздавливания, Материал, захватываемый барабаном, но не попадающий в клинообразную зону, обрушивается в нижнюю часть барабана, что создает условия для разрушения ударом. Часть крупной фракции загрузки задерживается футерующими выступами 7 и щелями 10 рабочего органа для его самофутерования. По мере измельчения, материал прописывается в щели 10 и уступает место следующим крупным кускам исходного сырья.

Большое количество футерующих выступов в сочетании с вращением рабочего органа позволит продлить срок его службы. При попадании в клинообразную зону трудноизмельчаемых кусков происходит деформация демпферов 11, рассчитанных на максимальную крепость измельчаемого

сырья. В результате происходит помол материала только заданной крупности.

Применение гидроцилиндров 12 связано с различными режимами работы мельницы. Эксцентричное расположение рабочего органа в барабане мельницы помимо создания условия для измельчения материала, обуславливает высокий статический момент в период пуска мельницы,

Кроме этого, возможен аварийный режим переполнения мельницы материалом, когда момент сопротивления возрастает многократно. Уменьшение величины эксцентриситета до нуля с помощью гидроцилиндров позволит добиться минимальной величины пускового момента. После пуска эксцентриситет восстанавливается за счет демпферов 4.

Изменение гранулометрического состава готового продукта связано с варьированием величины эксцентриситета. Увеличение или уменьшение его приводит к новым соотношениям между составляющими энергии измельчения, расходуемыми на

удар, раздавливание и трение.

Установка с помощью гидроцилиндров нужной величины эксцентриситета в сочетании с требуемым соотношением скоростей барабана и рабочего органа мельницы позволит получить заданный гранулометрический состав готового продукта, уменьшить пусковой момент, повысить надежность работы привода мельницы.

Формула изобретения

Барабанная мельница по авт.ев, № 1486180, отличающаяся тем, что, с целью повышения надежности работы мельницы за счет уменьшения пускового момента приводного двигателя и вероятно0 сти его заклинивания при пуске, мельница снабжена гидроцилиндрами, связанными с опорами рабочего органа.

l

т

т

V

7

/

Риг.1

| Авторское cвидeteльcтвo СССР № 1486180, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-11-23—Публикация

1989-12-25—Подача