Изобретения относятся к способу изготовления полых профильных изделий из полимерных композиционных материалов (ПКМ) и установке для его осуществления и могут найти применение в различных отраслях промышленности, в частности при изготовлении ручки хоккейной клюшки, строительных каркасов (павильоны, витрины) и т.п.

Из уровня техники известен наиболее близкий к заявляемому способ изготовления профильных изделий из полимерных композиционных материалов по патенту РФ №2133670 (опубл. 27.07.99, бюл. №21), включающий формирование пакета путем непрерывной послойной укладки армирующего волокнистого материала, пропитанного связующим, с чередованием поперечных и продольных слоев, пропускание пакета через формующую фильеру, полимеризацию.

Известный способ не пригоден для изготовления профильных многогранных изделий с минимально возможной разнотолщинностью стенок из-за использования при его осуществлении дорна, который консольно, не жестко установлен в формующей фильере.

К недостаткам способа по прототипу следует отнести невозможность его применения для изготовления тонкостенных профильных изделий типа трубы хоккейной клюшки, работающих в сложно-напряженных условиях, когда должно выполняться условие соответствия веса изделия и прочности его на изгиб и кручение. Это обусловлено тем, что способ предполагает обязательное выполнение первого армирующего слоя именно однонаправленным. Кроме того, такой порядок нанесения армирующих слоев по известному способу предполагает нарушение целостности структуры армирования (растрескивание) при снятии изделия с дорна, т.к. процесс полимеризации к этому моменту еще не закончен. Таким образом, изготавливаемые способом по прототипу изделия имеют ограничения по диапазону применения и низкие эксплуатационные свойства, а сам способ имеет ограниченные эксплуатационные возможности.

В том же патенте №2133670 описана наиболее близкая к предлагаемой установка для изготовления профильных изделий из полимерных композиционных материалов, содержащая шпулярник, пропиточное устройство, узел раскладки продольного слоя, формующую фильеру, средство укладки поперечного слоя, тянущее устройство и элемент, определяющий форму внутреннего сечения изделия.

К недостаткам установки по прототипу следует отнести выполнение элемента, определяющего форму внутреннего сечения изделия, в виде консольно установленного дорна, при использовании которого невозможно изготовить изделия с практически одинаковой толщиной стенки. Известная установка характеризуется относительно низкой производительностью, определяющейся длиной дорна и длиной обогреваемой формующей фильеры, которая ограничена в силу совмещения функций формования и полимеризации. Конструктивное выполнение элементов известной установки предполагает приложение усилий к частично полимеризованному изделию при снятии его с дорна, что не может обеспечить сохранение монолитности армирования в связи с еще не сформировавшейся, не жесткой структурой пластика при наличии первого продольно ориентированного армирующего слоя, а также не позволяет изготавливать облегченные изделия, испытывающие при эксплуатации одновременно изгибающие нагрузки и воздействие крутящего момента. Это означает сокращение диапазона функциональных возможностей изготавливаемых изделий и их низкие эксплуатационные свойства, снижает эксплуатационные возможности самой установки в целом и ее экономическую привлекательность.

В качестве группы изобретений предлагаются способ изготовления полых профильных изделий из полимерных композиционных материалов и установка для его осуществления, которые решают одну и ту же задачу - расширение эксплуатационных возможностей, диапазона областей применения за счет реализации условий по обеспечению минимизации разнотолщинности стенок изготавливаемых изделий, возможности изготовления многогранных изделий в соответствии с существующей потребностью, рационального соответствия между весом изделия и воспринимаемыми им усилиями в процессе эксплуатации.

Поставленная задача решается предлагаемым способом изготовления полых профильных изделий из полимерных композиционных материалов, включающим формирование пакета путем непрерывной послойной укладки армирующего волокнистого материала, пропитанного связующим, с чередованием поперечных и продольных слоев, пропускание пакета через формующую фильеру, полимеризацию. Особенность заключается в том, что перед формированием пакета осуществляют укладку внутренней пленки и первого поперечного слоя на непрерывно движущиеся оправки, раскладку каждого продольного слоя ведут посредством пластины с фильерными отверстиями, размещенными с обеспечением образования граней на изделии в зависимости от конфигурации его поперечного сечения, при пропускании пакета через формующую фильеру к нему прикладывают усилие подпрессовки, при этом материал изделия подвергают полимеризации в один прием после укладки верхнего слоя.

В частности, формирование пакета осуществляют многостадийно, исходя из необходимой толщины изделия.

В частности, после пропускания через формующую фильеру осуществляют обмотку пакета лентой.

В частности, перед полимеризацией осуществляют укладку наружной пленки.

Проведенный сопоставительный анализ показывает, что заявляемый способ отличается от ближайшего аналога иным порядком выполнения действий; наличием дополнительного воздействия на изготавливаемое изделие (подпрессовка); наличием действия по укладке первого слоя армирования именно поперечным (в способе по прототипу обязательно выполняют первый слой однонаправленным); наличием использования при осуществлении способа раскладочной пластины с фильерными отверстиями для образования граней; осуществлением полимеризации материала изделия в один прием после формирования пакета (в прототипе - на каждой стадии формирования пакета); отсутствием приложения разрушающих усилий к изделию при снятии его с элемента, определяющего форму внутреннего сечения.

Способ изготовления полых профильных изделий из полимерных композиционных материалов осуществляют с помощью установки, содержащей шпулярник, пропиточное устройство, узел раскладки продольного слоя, формующую фильеру, средство укладки поперечного слоя, тянущее устройство и элемент, определяющий форму внутреннего сечения изделия. Особенность заключается в том, что элемент, определяющий форму внутреннего сечения изделия выполнен в виде непрерывно движущихся оправок, размещенных на элементах, центрирующих их относительно формующей фильеры, средство укладки поперечного слоя представляет собой вертлюг, после которого расположен полимеризационный тракт, при этом узел раскладки продольного слоя снабжен пластиной с фильерными отверстиями, размещенными с обеспечением образования граней на изделии в зависимости от конфигурации его поперечного сечения, расположен между пропиточным устройством и формующей фильерой, оснащенной устройством подпрессовки, причем перед шпулярником последовательно размещены загрузочное устройство, стыкующее устройство, тянущий механизм, укладчик внутренней пленки и вертлюг для укладки первого поперечного слоя.

В частности, установка содержит, по меньшей мере, два модуля, каждый из которых включает шпулярник, пропиточное устройство, узел раскладки продольного слоя, формующую фильеру, оснащенную устройством подпрессовки, средство укладки поперечного слоя.

В частности, после средства укладки поперечного слоя размещен обмоточный узел, содержащий устройства для пропитки и укладки лент.

В частности, перед полимеризационным трактом размещен укладчик наружной пленки.

Предлагаемая установка для осуществления способа отличается от прототипа использованием иного элемента, определяющего форму внутреннего сечения изделия, - в виде непрерывно движущихся оправок (в прототипе - неподвижный дорн); перераспределением функций между конструктивными элементами установки - формующая фильера и полимеризационный тракт разнесены друг от друга (в прототипе - для формования и полимеризации используют обогреваемую фильеру); наличием раскладочной пластины с фильерными отверстиями; наличием устройства подпрессовки; иной компоновкой установки в целом; наличием дополнительного вертлюга для поперечной укладки первого слоя.

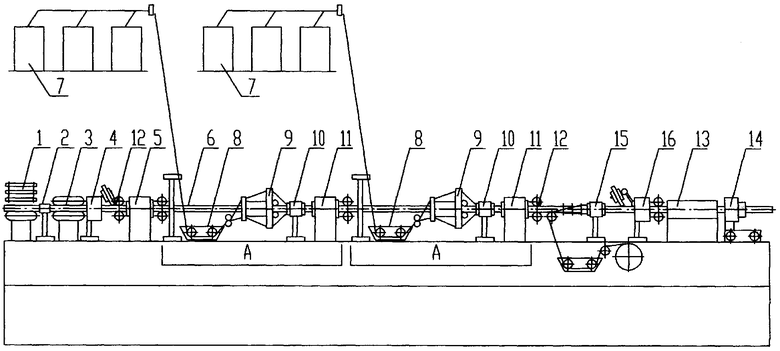

Заявляемая установка содержит (см. чертеж) загрузочное устройство 1, стыкующее устройство 2, тянущее устройство 3, укладчик внутренней пленки 4, вертлюг для укладки первого поперечного слоя 5, состыкованные друг с другом непрерывно движущиеся оправки 6, по меньшей мере, два модуля А, каждый из которых содержит шпулярник 7, пропиточное устройство 8, узел 9 раскладки продольного слоя, снабженный пластиной (условно не показана) с фильерными отверстиями, формующую фильеру 10 с устройством подпрессовки (условно не показано), вертлюг 11 для укладки каждого последующего поперечного слоя. Оправки 6 размещены на элементах 12, регулирующих их положение относительно каждой формующей фильеры 10. За последним модулем А размещен полимеризационный тракт 13, отрезное устройство 14. После вертлюга для укладки поперечного слоя 11 последнего модуля А могут быть размещены обмоточный узел 15 и укладчик наружной пленки 16 в зависимости от требований физико-механических характеристик и требований к поверхности изделия.

Предлагаемая установка для изготовления полых профильных изделий работает следующим образом.

Перед запуском установки выставляют плеть оправок 6 элементами 12 относительно каждой фильеры 10 с допуском ±0,05 мм. Узел 9 раскладки продольного слоя также выставляют соосно каждой фильере 10 с допуском ±0,05 мм. При этом раскладочная пластина должна быть перпендикулярна плети оправок 6. Производят заправку внутренней пленки с укладчика 4, укладку первого внутреннего поперечного слоя с дополнительного вертлюга 5 плотно уложенными друг к другу витками. Затем расчетное количество продольных жгутов снимают со шпулярника 7, пропускают последовательно через пропиточное устройство 8 с отжимом, узел раскладки продольного слоя 9, в котором раскладку ведут посредством пластины с фильерными отверстиями, размещенными с обеспечением образования граней изделия, формующую фильеру 10, расчетные размеры которой обеспечивают равнотолщинную укладку и предотвращают сползание волокнистого материала с углов граней изготавливаемого изделия, и на выходе из которой прикладывают усилие подпрессовки, а затем закрепляют нитями с вертлюга 11 на плети оправок 6. Осуществляют формирование пакета на непрерывно движущихся оправках 6 путем послойной укладки армирующего волокнистого материала с чередованием поперечных и продольных слоев, исходя из необходимой толщины стенки изделия. С обмоточного узла 15, оснащенного барабаном с лентой (стекло, базальт, уголь, лента из органоволокна), снимают ленту и закрепляют ее на плети оправок 6 пленкой с укладчика 16. Производят отверждение готового пакета в полимеризационном тракте 13. На отрезном устройстве 14 осуществляют разрезку и съем изделия с оправок.

Пример параметров технологического процесса при изготовлении многогранной трубки хоккейной клюшки с использованием двух модулей А, в каждом из которых:

- используют 46 жгутов ЕС 17-1200 и 46 жгутов ЕС 17-420;

- формируют 2 поперечных слоя, укладываемых вертлюгом 11 с использованием 4 нитей ЕС 6-28×2;

при этом:

- используют 2 нити ЕС 6-28×2 для формирования первого поперечного слоя;

- температура связующего в пропиточных устройствах - 45-55°С;

- температура формующих фильер для прогрева связующего - 45-55°С;

- температура полимеризационного тракта - 180-250°С;

- используют обмоточную стеклоленту шириной 100 мм и толщиной 0,25 мм;

- скорость протяжки - 0,8-1 м/мин.

Таким образом, предлагаемый способ изготовления полых профильных изделий из полимерных композиционных материалов и установка для его осуществления практически реализуемы, экономически привлекательны (скорость протяжки выше по сравнению с прототипом), позволяют удовлетворить давно существующую потребность в технических решениях в области изготовления многогранных полых изделий.

Изобретения относятся к способу изготовления полых профильных изделий из полимерных композиционных материалов и установке для его осуществления и могут найти применение в различных отраслях промышленности, в частности при изготовлении ручки хоккейной клюшки, строительных каркасов. Способ включает формирование пакета путем непрерывной послойной укладки армирующего волокнистого материала, пропитанного связующим, с чередованием поперечных и продольных слоев. Пакет пропускают через формующую фильеру. Перед формированием пакета осуществляют укладку внутренней пленки и первого поперечного слоя на непрерывно движущиеся оправки. Каждый продольный слой раскладывают посредством пластины с фильерными отверстиями. Отверстия размещены с обеспечением образования граней на изделии в зависимости от конфигурации его поперечного сечения, при пропускании пакета через формующую фильеру к нему прикладывают усилие подпрессовки. Материал изделия подвергают полимеризации в один прием после укладки верхнего слоя. Установка содержит раскладочную пластину с фильерными отверстиями, размещенными с обеспечением образования граней на изделии. Способ и установка позволяют расширить эксплуатационные возможности, диапазон областей применения изделий за счет реализации условий по обеспечению минимизации разнотолщинности стенок изготавливаемых изделий. 2 н. и 6 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2274715C1 |

| Система солнечного теплоснабжения | 1983 |

|

SU1108303A1 |

| СПОСОБ УКЛАДКИ НА ОПРАВКУ ПРОДОЛЬНОЙ НИТЕВИДНОЙ АРМАТУРЫ | 2002 |

|

RU2223860C1 |

| Микрообъектив | 1941 |

|

SU61747A1 |

| Способ изготовления трансверсально-армированных оболочек из длинномерных волокнистых материалов | 1983 |

|

SU1175728A1 |

| Способ намотки оболочек из нетканых лент и устройство для его осуществления | 1989 |

|

SU1685739A1 |

| Устройство для получения длинномерных изделий из композиционных материалов | 1981 |

|

SU1004133A1 |

Авторы

Даты

2009-02-10—Публикация

2007-07-04—Подача