Изобретение относится к области переработки пластмасс, а именно к технологии изготовления слоистых оболочек из армированной пластмассы, в которых возникают, преимущественно, продольные напряжения, в т.ч. от действия осевых сил, изгибающих моментов, поперечных перерезывающих сил, внутреннего донного давления, и может быть использовано при изготовлении соединительных компенсационных и электроизолирующих муфт трубопроводов, уплотнительных перекатывающихся манжет объемных осевых насосов, обсадных труб нефтегазодобывающих скважин, несущих труб полимерных опорных электрических изоляторов, в схеме армирования которых по условиям нагружения должна преобладать продольная нитевидная арматура, уложенная вдоль оси оболочки под углом 0...45o к текущему меридиану.

Известен способ укладки на оправку продольной нитевидной арматуры (а.с. СССР 348370, МПК7 В 29 С 27/12) путем сматывания (стягивания) ее с кассет, расположенных на держателях равномерно по окружности оправки, с чередованием и фиксацией слоев продольной арматуры слоями поперечной нитевидной арматуры.

Известный способ обладает существенным недостатком, а именно оболочки, изготовленные таким способом, в которых при работе возникают, преимущественно, продольные напряжения, обладают пониженной удельной несущей способностью, т. к. количество слоев поперечного наполнителя определяется технологическими условиями, а не условиями эксплуатации изделия, и в процессе нагружения оболочки осевыми силами они остаются недогруженными, а зачастую балластными, что приводит к снижению удельной несущей способности, повышению материалоемкости и трудоемкости, а следовательно, стоимости оболочек.

К недостаткам известного способа следует отнести и то, что устройства для его осуществления громоздки и трудоемки в изготовлении, а т.к. способ предполагает изготовление практически для каждого типоразмера изделия отдельных индивидуальных элементов, например стоек крепления роликов к раскладчику продольного наполнителя (вертлюгу), число которых в известном способе равно числу лент, достигающих для крупных изделий большого (до 100 и более) числа, себестоимость изделий, изготовленных таким способом, значительно возрастает.

Наиболее близким по технической сущности к заявляемому является способ укладки на оправку продольной нитевидной арматуры (см. а.с. СССР 244595, МПК7 В 29 D 23/00), включающий монтаж раскладчика арматуры с фильерой на суппорте намоточного устройства, сборку оправки с коронками, имеющими свободные концы и размещаемыми кольцевыми рядами по краям участка оправки, на который в дальнейшем укладывается арматура, и укладку арматуры путем стягивания ее с бобины или кассеты на неподвижную и/или совершающую прерывистое вращение вокруг своей продольной оси оправку, через фильеру, совершающую вместе с раскладчиком прерывистое возвратно-поступательное движение вдоль продольной оси оправки, с закреплением арматуры за коронки, выполненные в виде пружинящих элементов из упругого материала, наклоненные под острым углом к оси оправки.

Данный способ позволяет существенно повысить осевую несущую способность изделия, но вместе с тем обладает существенным недостатком: коронки даже в случае их размещения кольцевыми рядами в шахматном порядке (см. дополнительное а.с. СССР 490677, МПК7 В 29 D 23/00) не позволяют реализовать требуемую рациональную линейную плотность укладки продольной арматуры из-за габаритов фильеры, которая по условиям осуществления способа должна проходить между коронками, раздвигая или отклоняя их в сторону, что приводит к увеличению толщины слоев продольной арматуры, материалоемкости и трудоемкости, а следовательно, себестоимости изготавливаемых изделий.

Кроме того, применяемые в качестве коронок "пружинящие элементы из упругого материала", подвергающиеся циклическим изгибающим нагрузкам, недолговечны, что делает экономическую целесообразность реализации известного способа весьма проблематичной и является одной из причин того, что на практике изготовители укладывают продольную нитевидную арматуру, зацепляя ее за коронки, ручным способом.

В основу настоящего изобретения положена задача разработки такого способа укладки продольной нитевидной арматуры на оправку, который обеспечивает требуемую рациональную линейную плотность укладки и снижение за счет этого материалоемкости и трудоемкости, а следовательно, себестоимости изготавливаемых в соответствии с ним изделий. Одновременно с этим способ решает задачу упрощения устройства укладки арматуры при повышении его срока службы.

Поставленная задача решается тем, что в известном способе укладки на оправку продольной нитевидной арматуры, включающем монтаж раскладчика арматуры с фильерой на суппорте намоточного устройства, сборку оправки с коронками, имеющими свободные концы и размещаемыми кольцевыми рядами по краям участка оправки, на который в дальнейшем укладывается арматура, и укладку арматуры путем стягивания ее с бобины или кассеты на неподвижную или совершающую прерывистое вращение вокруг своей продольной оси оправку, через фильеру, совершающую вместе с раскладчиком прерывистое возвратно-поступательное движение вдоль продольной оси оправки, с закреплением арматуры за коронки, на раскладчике перед укладкой монтируют направленный к продольной оси оправки палец, имеющий возможность прерывистого возвратно-поступательного перемещения в направлении к продольной оси оправки и от нее, с фильерой на его обращенном к оправке конце и при укладке раскладчик перемещают так, что фильера пересекает плоскости поперечных сечений оправки, в которых размещены ряды коронок в положениях, при которых между краем фильеры, обращенным к оправке, и свободными концами коронок имеются зазоры, исключающие контакт фильеры с коронками.

Кроме того, перед началом укладки конец арматуры могут закреплять на оправке, например на коронке одного края участка, например, ближнего к приводу вращения оправки, а палец ориентируют между соседними коронками каждого ряда так, что минимальная радиальная относительно продольной оси оправки координата его обращенного к оправке конца, на котором закреплена фильера, была больше, чем максимальная радиальная координата свободных концов пары расположенных в разных рядах коронок, за которые в одном цикле перемещений пальца будет закрепляться арматура, а первичная прядь арматуры при укладке расположилась по одну боковую сторону свободных концов той же пары коронок, например левую, наблюдая со стороны привода оправки, и укладывают первичную прядь арматуры, передвигая раскладчик вдоль продольной оси оправки к коронке на противолежащем краю перекрываемого арматурой участка, и после прохода краем фильеры, обращенным к центральному поперечному сечению оправки, края свободного конца коронки из противолежащего ряда, например, дальнего от привода вращения оправки, палец перемещают к продольной оси оправки вдоль радиуса последней на величину, обеспечивающую смещение арматуры в этом направлении за край свободного конца ближайшей к ней коронки, после чего или одновременно с перемещением пальца к продольной оси оправки раскладчик перемещают в скрещивающемся направлении поперек продольной оси оправки или поворачивают оправку вокруг ее продольной оси на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно продольной оси оправки боковую сторону свободного конца коронки, например правую, наблюдая со стороны привода оправки, затем перемещают палец вдоль радиуса оправки в сторону, противоположную ее продольной оси, на величину, обеспечивающую занятие пальцем положения, при котором минимальная радиальная относительно продольной оси оправки координата его обращенного к оправке конца, на котором закреплена фильера, имеет большее значение, чем максимальная радиальная координата свободных концов пары расположенных в противолежащих рядах коронок, за которые в одном цикле его относительного движения закрепляется арматура, и затем или одновременно с перемещением пальца от продольной оси оправки укладывают вторичную прядь арматуры, передвигая раскладчик вдоль продольной оси оправки к коронке на противолежащем краю перекрываемого арматурой участка оправки, а после прохода краем фильеры, обращенным к центральному поперечному сечению оправки, края свободного конца коронки из ряда, например, ближнего к приводу вращения оправки, палец перемещают вдоль радиуса оправки к ее продольной оси на величину, обеспечивающую смещение арматуры в этом направлении за край свободного конца ближайшей к ней следующей коронки ряда, после чего или одновременно с перемещением пальца к продольной оси оправки раскладчик перемещают в скрещивающемся направлении поперек продольной оси оправки или поворачивают оправку вокруг ее продольной оси на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно продольной оси оправки боковую сторону свободного конца ближайшей к ней следующей коронки ряда, и циклы относительных перемещений пальца и раскладчика или оправки повторяют до размещения и набора требуемого количества прядей арматуры по всему окружному периметру участка оправки или на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно продольной оси оправки боковую сторону свободного конца той же коронки ряда, за которую арматура была закреплена в первом цикле относительных перемещений пальца, и цикл относительных перемещений пальца и раскладчика или оправки повторяют до набора требуемого количества прядей арматуры, закрепляемых на паре коронок противолежащих рядов, после чего раскладчик перемещают в скрещивающемся направлении поперек продольной оси оправки или поворачивают оправку вокруг ее продольной оси на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно оси оправки боковую сторону свободного конца ближайшей к ней следующей коронки ряда, и циклы относительных перемещений пальца и раскладчика или оправки повторяют до размещения и набора требуемого количества прядей арматуры по всему окружному периметру участка оправки.

Кроме того, каждую коронку могут устанавливать на оправку под острым углом к ее продольной оси с наклоном от центрального поперечного сечения оправки, а края свободных концов коронок до или после установки на оправку отгибать в сторону планируемого расположения продольной оси оправки, например, под острым углом к ней.

Кроме того, палец могут устанавливать по радиусу оправки, а перемещение пальца по радиусу оправки осуществлять с помощью нажимного копира-толкателя, имеющего скос в направлении продольной оси оправки, который до укладки устанавливают на раскладчике с возможностью перемещения вдоль продольной оси оправки.

Кроме того, перемещение раскладчика в скрещивающемся направлении поперек продольной оси оправки и/или перемещение пальца по радиусу оправки могут осуществлять с помощью поворотно-нажимных копиров-толкателей, неподвижно закрепленных на намоточном устройстве над рядами коронок, а на раскладчике закреплять штифт или штифты, который при перемещении раскладчика вдоль оси оправки скользит по соответствующему фигурному пазу копира-толкателя и перемещает раскладчик в скрещивающемся направлении поперек оси оправки.

Кроме того, свободные конец пальца и поворотный штифт или штифты могут снабжать роликами, обкатывающими нажимной или поворотно-нажимные копиры-толкатели.

Кроме того, на раскладчике могут устанавливать, по крайней мере, два пальца, формирующих однонаправленную ленту из нитевидной арматуры или комплексных жгутов из нее, стягиваемой с соответствующего числа бобин, при этом коронки на каждом крае участка оправки, на который в дальнейшем укладывается арматура, и фильеры размещают шахматными рядами в соответствующих порядках части раскладчика, на которой закреплены пальцы с фильерами, и нажимному копиру-толкателю или поворотно-нажимным копирам-толкателям придают формы, профили продольных сечений которых содержат участок или участки в форме дуги эквидистантной окружности оправки, а раскладчик монтируют на суппорте так, что участок его профиля, содержащий дугу окружности, лежал в плоскости, перпендикулярной продольной оси оправки, с возможностью его смещения в этой плоскости, и после прохода краями фильер, обращенными к центральному поперечному сечению оправки, краев свободных концов коронок соответствующего ряда и перемещения краев фильер к продольной оси оправки вдоль ее радиусов оправку поворачивают вокруг ее продольной оси на угол, длина дуги которого в поперечном сечении оправки больше ширины перекрытого арматурой за один проход раскладчика сектора оправки, увеличенного на ширину одной коронки в этом сечении, но меньше ширины перекрытого арматурой за один проход раскладчика сектора оправки, увеличенного на расстояние между соседними коронками в этом сечении, и циклы относительных перемещений пальцев, раскладчика и оправки повторяют до размещения и набора требуемого количества арматуры по всему окружному периметру участка оправки.

Кроме того, в качестве нитевидной арматуры могут использовать стеклянные, и/или базальтовые, и/или угольные, и/или борные, и/или органические волокна или нити, и/или ровницы или жгуты, набранные из волокон.

Кроме того, нитевидную арматуру до или в процессе укладки на оправку могут пропитывать полимерным связующим материалом.

Кроме того, в случае пропитки арматуры полимерным связующим материалом в процессе укладки палец или пальцы, по крайней мере, в зонах расположения фильеры или фильер при укладке и/или во время ее нерегламентированных остановок могут нагревать до температуры, исключающей затруднение стягивания арматуры через фильеру или фильеры.

Установка перед укладкой на раскладчике направленного к продольной оси оправки пальца, имеющего возможность прерывистого возвратно-поступательного перемещения в направлении к продольной оси оправки и от нее, с фильерой на его обращенном к оправке конце позволяет для закрепления арматуры за коронку перемещать ее вдоль радиуса оправки относительно свободного конца коронки, а фильере пересекать уровни кольцевых рядов коронок, не задевая последних, что исключает необходимость их отклонения и раздвижки и в конечном итоге изготовления из пружинящего упругого материала.

Закрепление перед началом укладки конца арматуры на оправке, например на коронке одного края участка, например, ближнего к приводу вращения оправки, позволяет начать процесс стягивания арматуры в бобины или кассеты.

Ориентация пальца между соседними коронками каждого ряда так, что минимальная радиальная относительно продольной оси оправки координата его обращенного к оправке конца, на котором закреплена фильера, была больше, чем максимальная радиальная координата свободных концов пары расположенных в разных рядах коронок, за которые в одном цикле перемещений пальца будет закрепляться арматура, позволяет фильере пересекать уровни кольцевых рядов коронок, не задевая последних.

Расположение при укладке первичной пряди арматуры по одну боковую сторону свободных концов коронок, например левую, наблюдая со стороны привода оправки, позволяет избежать встречи арматуры с коронками при пересечении их уровней фильерой.

Передвижение раскладчика вдоль продольной оси оправки к коронке на противолежащем краю перекрываемого арматурой участка стягивает арматуру с бобины или кассеты и позволяет уложить ее первичную прядь по всей длине участка оправки.

Перемещение пальца после прохода фильерой края свободного конца коронки к продольной оси оправки на величину, обеспечивающую смещение арматуры в этом направлении за край свободного конца ближайшей к ней коронки, с последовательным или одновременным перемещением раскладчика в скрещивающемся направлении поперек продольной оси оправки или поворот оправки вокруг ее продольной оси на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно продольной оси оправки боковую сторону свободного конца коронки, позволяет арматуре закрепиться за коронку и исключает ее соскальзывание при реверсе хода раскладчика и укладке вторичной пряди арматуры.

Перемещение пальца оправки в сторону, противоположную продольной оси оправки, на величину, обеспечивающую занятие пальцем положения, при котором минимальная радиальная относительно продольной оси оправки координата его обращенного к оправке конца, на котором закреплена фильера, имеет большее значение, чем максимальная радиальная координата свободных концов пары расположенных в противолежащих рядах коронок, за которые в одном цикле его относительного движения закрепляется арматура, позволяет фильере пересекать уровни кольцевых рядов коронок, не задевая последних.

Последовательное или одновременное с перемещением пальца передвижение раскладчика вдоль продольной оси оправки к коронке на противолежащем краю перекрываемого арматурой участка оправки стягивает арматуру с бобины или кассеты и позволяет уложить ее вторичную прядь по всей длине участка оправки.

Перемещение пальца после прохода краем фильеры, обращенным к оправке, края свободного конца коронки из ряда, например, ближнего к приводу вращения оправки, к продольной оси оправки на величину, обеспечивающую занятие пальцем положения, при котором минимальная радиальная относительно продольной оси оправки координата его обращенного к оправке конца, на котором закреплена фильера, имеет большее значение, чем максимальная радиальная координата свободных концов пары расположенных в противолежащих рядах коронок, за которые в одном цикле его относительного движения закрепляется арматура, с последовательным или одновременным перемещением раскладчика в скрещивающемся направлении поперек продольной оси оправки или поворот оправки вокруг ее продольной оси на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно продольной оси оправки боковую сторону свободного конца ближайшей к ней следующей коронки ряда, позволяет арматуре закрепиться за соответствующую коронку и исключает ее соскальзывание при реверсе хода раскладчика, производимого для повторения цикла укладки арматуры на следующей паре коронок, расположенных в противоположных рядах.

Проведение циклов укладки арматуры на всех парах коронок, расположенных в противоположных рядах, обеспечивает размещение и набор требуемого количества прядей арматуры по всему окружному периметру участка оправки.

Перемещение пальца после прохода краем фильеры, обращенным к оправке, края свободного конца коронки из ряда, например, ближнего к приводу вращения оправки, к продольной оси оправки с последовательным или одновременным перемещением раскладчика в скрещивающемся направлении поперек продольной оси оправки или поворот оправки вокруг ее продольной оси на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно продольной оси оправки боковую сторону свободного конца той же коронки ряда, за которую арматура была закреплена в первом цикле относительных перемещений пальца, позволяет набрать необходимое количество арматуры наложением ее прядей, закрепляемых на паре противолежащих коронок, за несколько повторяющихся одинаковых циклов с последующим перемещением раскладчика или соответствующим поворотом оправки на величину, обеспечивающую относительное перемещение арматуры на противоположную относительно оси оправки боковую сторону свободного конца ближайшей к ней следующей коронки ряда, с последующим повторением циклов относительных перемещений пальца и раскладчика или оправки до размещения и набора требуемого количества прядей арматуры по всему окружному периметру участка оправки.

Установка каждой коронки на оправку под острым углом к ее продольной оси с наклоном от центрального поперечного сечения оправки позволяет уменьшить расстояние между свободными краями коронок и увеличить плотность укладки арматуры.

Отгиб краев свободных концов коронок до или после установки на оправку в сторону планируемого расположения продольной оси оправки, например, под острым углом к ней позволяет исключить соскальзывание арматуры с коронок. Кроме того, такое исполнение коронок является наиболее технологичным, т.к. в этом случае коронки можно изготовить нарезкой из круглого длинномерного прутка, например проволоки.

Установка пальца по радиусу оправки позволяет осуществлять перемещение закрепленной на ней фильеры эквидестантно окружности наружной поверхности оправки, а следовательно, свободным концам коронок, что является необходимым условием в случае укладки арматуры с нескольких фильер, размещаемых по дуге окружности, эквидестантной окружности наружной поверхности оправки.

Перемещение пальца по радиусу оправки, осуществляемое с помощью нажимного копира-толкателя, имеющего скос в направлении продольной оси оправки, который до укладки устанавливают на раскладчике с возможностью перемещения вдоль продольной оси оправки, обеспечивает эквидестантное перемещение относительно свободных краев коронок и закрепленной на пальце фильеры.

Осуществление перемещения раскладчика в скрещивающемся направлении поперек продольной оси оправки и/или перемещения пальца по радиусу оправки с помощью поворотно-нажимных копиров-толкателей, неподвижно закрепленных на намоточном устройстве над рядами коронок, и закрепление на раскладчике штифта или штифтов, который при перемещении раскладчика вдоль оси оправки скользит по соответствующему фигурному пазу копира-толкателя и перемещает раскладчик в скрещивающемся направлении поперек оси оправки, позволяет механизировать процесс относительных перемещений пальца и раскладчика и улучшить качество формуемых изделий за счет исключения из процесса управления перемещениями субъективного фактора.

Установка на свободном конце пальца и поворотного штифта роликов, обкатывающих нажимной или поворотно-нажимные копиры-толкатели, снижает усилия между ними, а следовательно, износ и увеличивает долговечность раскладчика.

Установка на раскладчике, по крайней мере, двух пальцев, формирующих однонаправленную ленту из нитевидной арматуры или комплексных жгутов из нее, стягиваемую с соответствующего числа бобин, при размещении коронок на каждом крае участка оправки, на который в дальнейшем укладывается арматура, и фильер шахматными рядами в соответствующих порядках, при придании части раскладчика, на которой закреплены пальцы с фильерами, и нажимному копиру-толкателю или поворотно-нажимным копирам-толкателям форм, профили продольных сечений которых содержат участок или участки в форме дуги эквидистантной окружности оправки, и монтаже раскладчика на суппорте так, что бы участок его профиля, содержащий дугу окружности, лежал в плоскости, перпендикулярной продольной оси оправки, позволяет значительно повысить производительность способа за счет увеличения ширины участка оправки, на который одновременно укладывается продольная арматура.

Поворот оправки вокруг ее продольной оси после перекрытия сектора цилиндрической наружной поверхности оправки требуемым числом лент из прядей арматуры или ее комплексных жгутов, закрепляемых на коронках противолежащих рядов, на угол, длина дуги которого в поперечном сечении оправки больше ширины перекрытого арматурой за один проход раскладчика сектора оправки, увеличенного на ширину одной коронки в этом сечении, но меньше ширины перекрытого арматурой за один проход раскладчика сектора оправки, увеличенного на расстояние между соседними коронками в этом сечении, и повтор циклов относительных перемещений пальцев, раскладчика и оправки до размещения и набора требуемого количества арматуры по всему окружному периметру участка оправки позволяет упростить процесс управления взаимными перемещениями пальцев с фильерами и оправки и автоматизировать его. Поворот оправки на меньший угол приведет к наложению лент арматуры, а поворот оправки на больший угол - к появлению зазоров между ними, что усложнит управление процессом укладки нитевидной арматуры. При этом длина дуги сектора и соответственно ширина укладываемой ленты из нитевидной арматуры или комплексных жгутов, набранных из нее, должна быть кратна длине окружности наружной поверхности оправки.

Использование в качестве нитевидной арматуры стеклянных, и/или базальтовых, и/или угольных, и/или борных, и/или органических волокон или нитей, и/или ровниц или жгутов, набранных из волокон, позволяет изготавливать изделия с продольным армированием, обладающие самым широким спектром механических и физических характеристик в меридианальном направлении.

Пропитка нитевидной арматуры до или в процессе укладки на оправку полимерным связующим материалом позволяет осуществлять изготовление изделий с использованием заявляемого способа как "мокрым", так и "сухим" методами.

Нагрев пальцев, по крайней мере, в зонах расположения фильер при укладке и/или во время ее нерегламентированных остановок позволяет поддерживать температуру, исключающую недопустимое повышение вязкости связующего материала и "забивание" им отверстий фильер.

Новый технический эффект заявляемого способа укладки на оправку продольной нитевидной арматуры заключается в повышении линейной плотности укладки арматуры и снижении за счет этого материалоемкости и трудоемкости, а следовательно, себестоимости изготавливаемых в соответствии с ним изделий. Кроме того, способ позволяет упростить устройство для укладки арматуры при повышении его срока службы.

Из известного уровня техники не выявлено влияние предписываемых предлагаемому изобретению преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного результата.

Это доказывает соответствие предложенного способа укладки продольной нитевидной арматуры на оправку критерию изобретения "изобретательский уровень".

Реализация способа укладки продольной нитевидной арматуры на оправку поясняется чертежами.

На фиг. 1 изображен общий вид сверху намоточного устройства с установленной в нем оправкой с коронками и размещенным на его суппорте раскладчика нитевидной арматуры.

На фиг. 2-11 изображен цикл относительных перемещений пальца с фильерой на его обращенном к оправке конце в процессе закрепления продольной нитевидной арматуры за коронку, причем на фиг.4, 6, 8, 10, 12 даны фронтальные виды, а на фиг.5, 7, 9, 11, 13 - виды сбоку тактовых положений фильеры относительно коронок, охватываемых арматурой за один цикл.

На фиг.12, 13 изображены варианты размещения на оправке коронок со свободными концами, расположенными под углом к оси оправки.

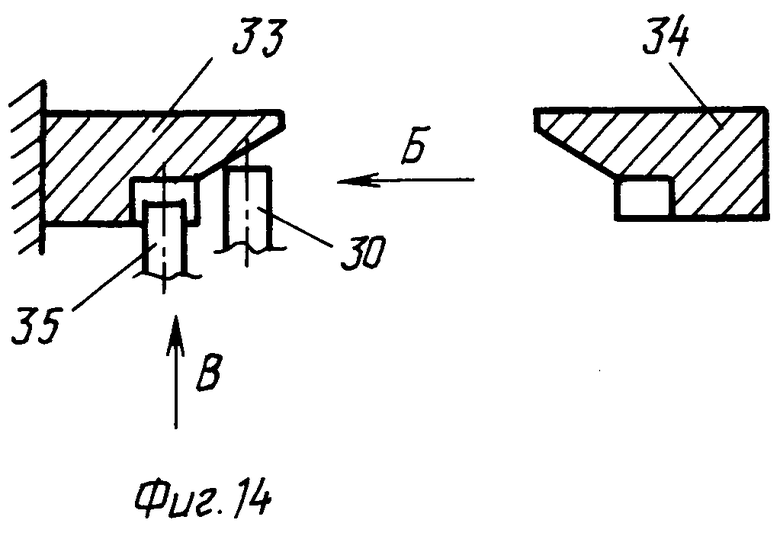

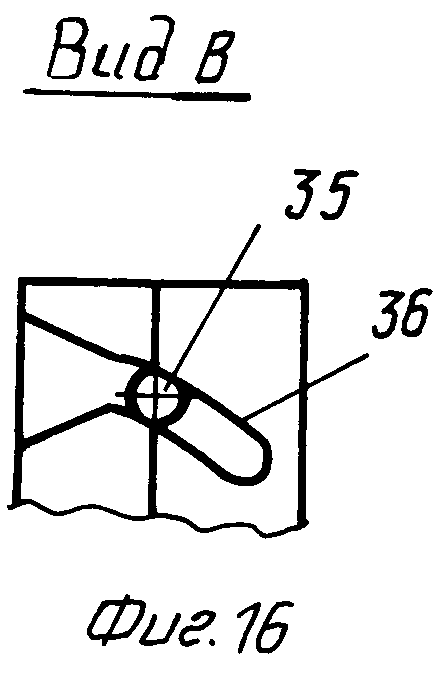

Фиг. 14, 15, 16 поясняют схему осуществления перемещений пальца и раскладчика с помощью поворотно-нажимных копиров-толкателей, неподвижно закрепленных относительно оправки на намоточном устройстве.

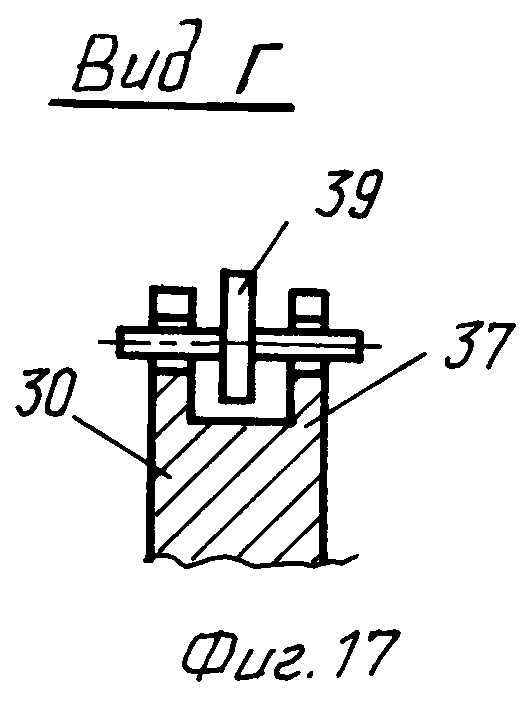

На фиг. 17 и 18 приведены варианты выполнения свободных концов пальца и поворотного штифта в случае размещения на них обкатывающих роликов.

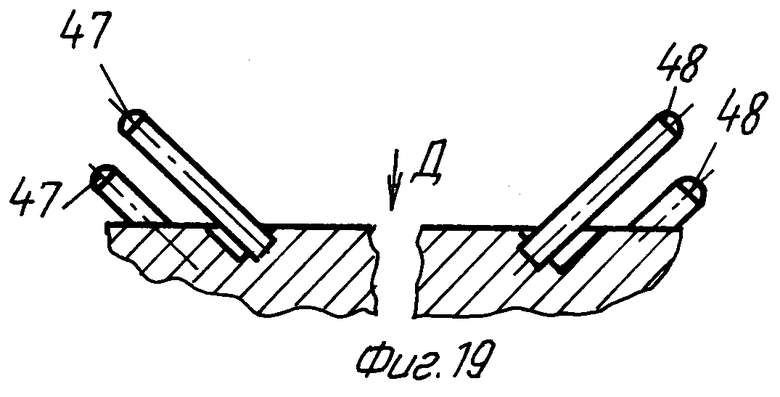

Фиг. 19, 20, 21, 22 и 23 поясняют способ укладки продольной нитевидной арматуры в виде однонаправленной ленты, при этом на фиг.19, 20 изображены коронки, размещенные шахматными рядами, а на фиг.21, 22 и 23 - размещенные шахматными рядами пальцы с фильерами на концах.

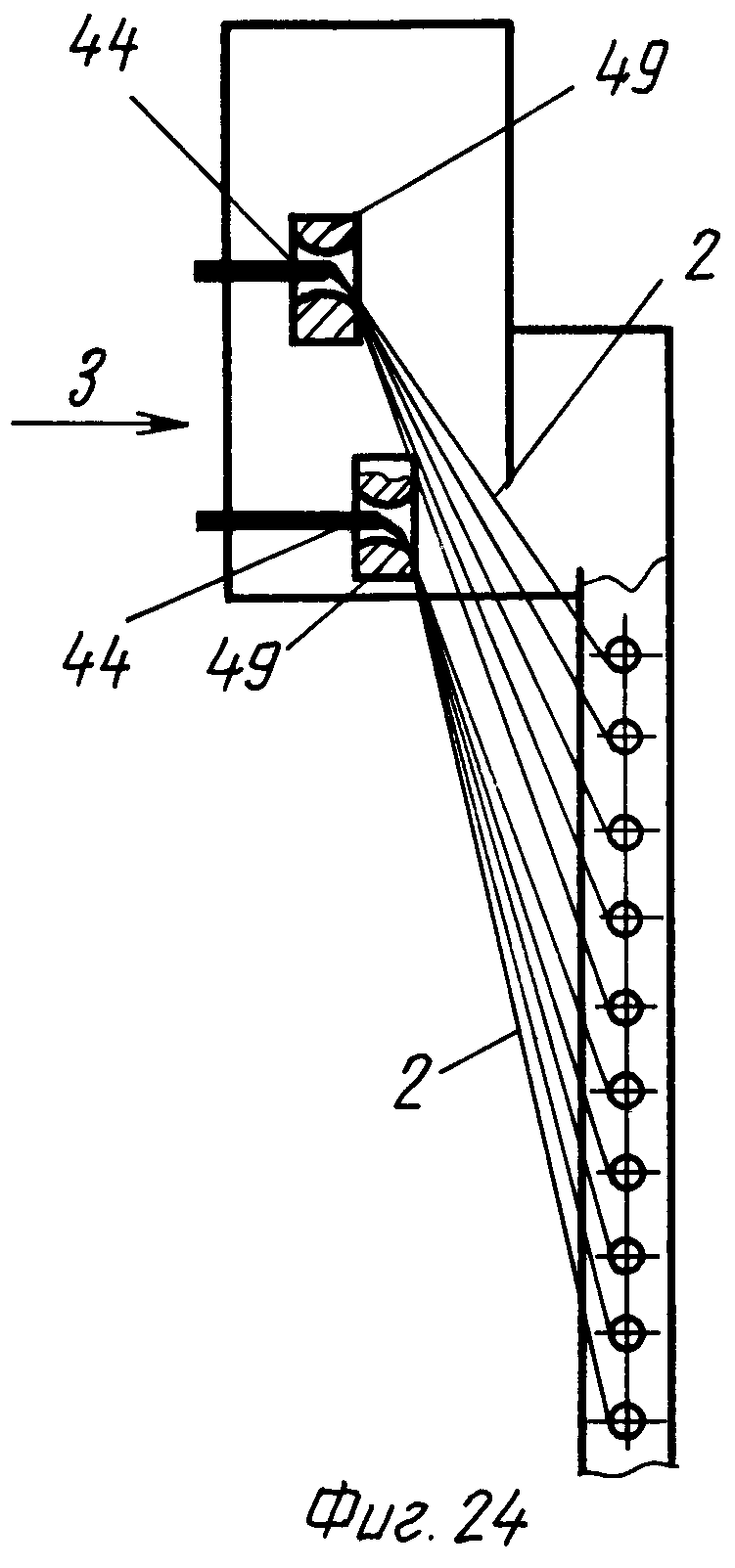

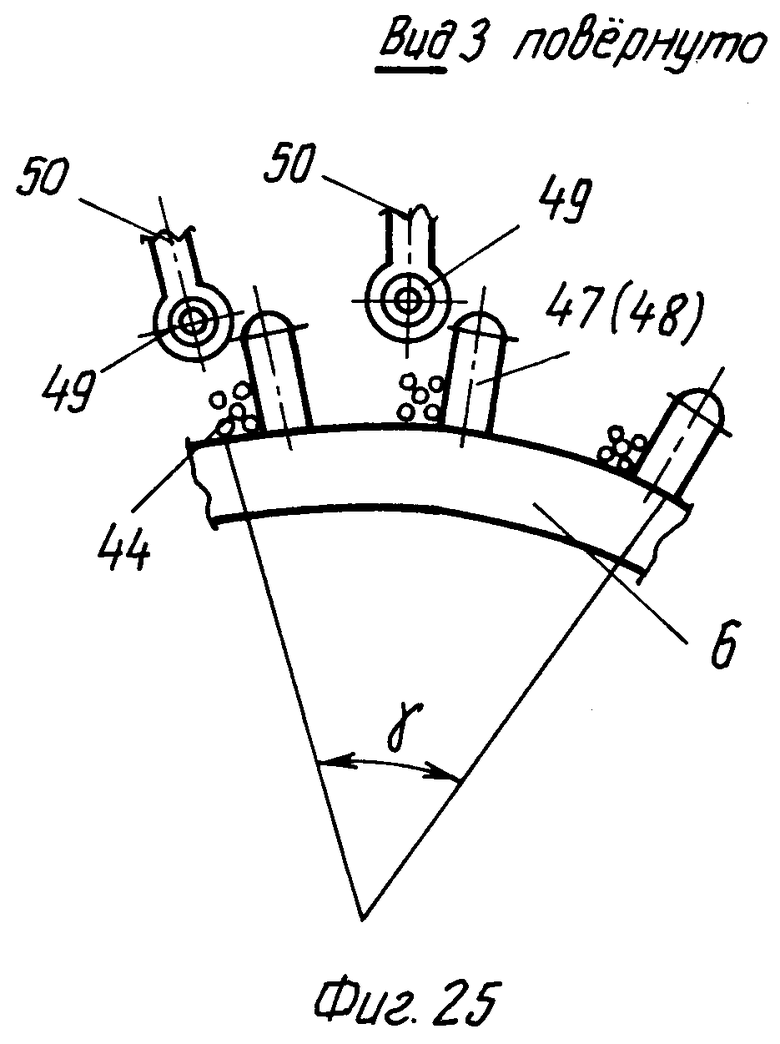

На фиг.24 и 25 представлен вариант реализации способа, при котором нитевидная арматура укладывается в виде ленты комплексных жгутов, набранных из нее.

Способ реализуется следующим образом. Раскладчик 1 (фиг.1) продольной нитевидной арматуры 2 с фильерой 3 монтируют на суппорте 4 намоточного устройства (на чертеже не обозначено) с приводом вращения 5. Оправку 6 собирают с коронками 7, имеющими свободные концы 8. Коронки 7 размещают кольцевыми рядами 9, 10 по краям участка 11 оправки 6, на который в дальнейшем укладывается арматура 2. Укладку арматуры 2 осуществляют путем стягивания ее с бобины или кассеты 12 на неподвижную или совершающую прерывистое вращение вокруг своей продольной оси O-O1 оправку 6, через фильеру 3, совершающую вместе с раскладчиком 1 прерывистое возвратно-поступательное движение вдоль оси O-O1, с закреплением арматуры 2 за коронки 7. На раскладчике 1 перед укладкой монтируют направленный к оси O-O1 палец 13, имеющий возможность прерывистого возвратно-поступательного перемещения в направлении к продольной оси O-O1 оправки 6 и от нее, с фильерой 3 на его обращенном к оправке 6 крае 14, и перед началом укладки конец 15 арматуры 2 закрепляют на оправке, например, на коронке 16 края 9 участка 11, ближнего к приводу 5 вращения оправки 6. Размещенный на раскладчике 1 палец 13 подпружинен, что дает возможность закрепленной на его обращенном к оси O-O1 конце 14 фильере 3 при укладке арматуры 2 пересекать плоскости поперечных сечений (на чертеже не изображены) оправки 6, в которых размещены ряды 9, 10 коронок 7 в положениях, при которых между концом 14 пальца 13, являющимся одновременно краем фильеры 3, и свободными концами 8 коронок 7 имеются зазоры (на чертеже не обозначены), исключающие контакт фильеры 3 с коронками 7.

Палец 13 (фиг.2, 3) ориентируют между соседними коронками 16, 17 каждого ряда 9, 10 так, что минимальная радиальная относительно продольной оси O-O1 оправки 6 координата его конца 14, на котором закреплена фильера 3, была больше, чем максимальная радиальная координата свободных концов 8 противолежащей пары расположенных в разных рядах 9, 10 коронок 16, 18, за которые в одном цикле перемещений пальца 13 будет закрепляться арматура 2, а первичная прядь 19 арматуры 2 при укладке расположилась по одну боковую сторону 20 свободных концов 8 коронок 16, 18. Затем укладывают первичную прядь 19 арматуры 2, передвигая раскладчик 1 с пальцем 13 и фильерой 3 вдоль продольной оси O-O1 оправки 6 к коронке 18 на противолежащем краю 10 перекрываемого арматурой 2 участка 11, и после (фиг.4, 5) прохода фильерой 3 края 21 свободного конца (на чертеже не обозначен) коронки 18 из противолежащего ряда 10, дальнего от привода 5 вращения оправки 6, палец 13 перемещают к продольной оси O-O1 оправки 6 вдоль радиуса последней на величину, обеспечивающую смещение арматуры 2 этом направлении за край 21 свободного конца (на чертеже не обозначен) ближайшей к ней коронки 18, после чего (фиг.6, 7) или одновременно с перемещением пальца 13 к продольной оси O-O1 оправки 6 раскладчик 1 перемещают в скрещивающемся направлении поперек продольной оси O-O1 оправки 6 или поворачивают оправку 6 вокруг ее продольной оси O-O1 на величину, обеспечивающую относительное перемещение арматуры 2 на противоположную относительно продольной оси O-O1 оправки 6 боковую сторону 22 свободного конца (на чертеже не обозначен) коронки 18, правую, наблюдая со стороны привода 5 оправки 6. Затем (фиг. 8, 9) перемещают палец 13 вдоль радиуса оправки 6 в сторону, противоположную ее продольной оси O-O1, на величину, обеспечивающую занятие пальцем 13 положения, при котором минимальная радиальная относительно продольной оси O-O1 оправки 6 координата его конца 14, на котором закреплена фильера 3, имеет большее значение, чем максимальная радиальная координата свободных концов (на чертеже не обозначены) пары расположенных в противолежащих рядах 9, 10 коронок 18 и 16 или 18 и 17, за которые в одном цикле относительного движения пальца 13 закрепляется арматура 2. Затем (фиг. 10, 11) или одновременно с перемещением пальца 13 от продольной оси O-O1 оправки 6 укладывают вторичную прядь 23 арматуры 2, передвигая раскладчик 1 вдоль продольной оси O-O1 оправки 6 к коронке 16 (17) на противолежащем краю 9 перекрываемого арматурой 2 участка 11 оправки 6, а после (фиг.10, 11) прохода фильерой 3 края 24 свободного конца (на чертеже не обозначен) коронки 16 из ряда 9, ближнего к приводу 5 вращения оправки 6, палец 13 перемещают вдоль радиуса оправки 6 к ее продольной оси O-O1 на величину, обеспечивающую смещение арматуры 2 в этом направлении за край свободного конца ближайшей к ней следующей коронки 17 ряда 9 (фиг.1, свободный конец и край коронки 17 на чертеже не обозначены). После чего или одновременно с перемещением пальца 13 к продольной оси O-O1 оправки 6 раскладчик 1 перемещают в скрещивающемся направлении поперек продольной оси O-O1 оправки 6 или поворачивают оправку 6 вокруг ее продольной оси O-O1 на величину, обеспечивающую относительное перемещение арматуры 2 на противоположную относительно продольной оси O-O1 оправки 6 боковую сторону (на чертеже не обозначена) свободного конца ближайшей к ней следующей коронки 17 ряда 10, и циклы относительных перемещений пальца 13 и раскладчика 1 или оправки 6 повторяют до размещения и набора требуемого количества прядей 25 арматуры 2 по всему окружному периметру участка 11 оправки 6 или на величину, обеспечивающую относительное перемещение арматуры 2 на противоположную относительно продольной оси O-O1 оправки 6 боковую сторону 20 свободного конца (на чертеже не обозначен) той же коронки 16 ряда 9, за которую арматура 2 была закреплена в первом цикле относительных перемещений пальца 13 и раскладчика 1 или оправки 6, повторяют до набора требуемого количества прядей 26 арматуры 2, закрепляемых на паре коронок 16, 18 противолежащих рядов 9, 10. После чего (фиг.1) раскладчик 1 перемещают в скрещивающемся направлении поперек продольной оси O-O1 оправки 6 или поворачивают оправку 6 вокруг ее продольной оси O-O1 на величину, обеспечивающую относительное перемещение арматуры 2 на противоположную относительно оси O-O1 оправки 6 боковую сторону свободного конца (на чертеже не обозначены) ближайшей к ней следующей коронки 17 ряда 9, и циклы относительных перемещений пальца 13 и раскладчика 1 или оправки 6 повторяют до размещения и набора требуемого количества прядей 25 арматуры 2 по всему окружному периметру участка 11 оправки 6.

Каждая коронка 27 (фиг.12) установлена на оправку 6 под острым углом α к ее продольной оси O-O1 с наклоном от центрального поперечного сечения (на чертеже не изображено) оправки 6. Край 28 (фиг.13) свободного конца (на чертеже не обозначен) коронки 29 до или после установки на оправку 6 отогнут в сторону планируемого расположения продольной оси O-O1 оправки 6 под острым углом β к ней.

Палец 30 (фиг.15) установлен по радиусу R оправки 6. Перемещение пальца 30 по радиусу R оправки 6 осуществляется с помощью нажимного копира-толкателя 31, имеющего скос 32, в направлении продольной оси O-O1 оправки 6 (фиг. 1). Копир-толкатель 31 до укладки устанавливают на раскладчике 1 с возможностью перемещения вдоль продольной оси оправки (фиг.1).

Перемещение раскладчика 1 в скрещивающемся направлении поперек продольной оси O-O1 оправки 6 и/или перемещение пальца 30 по радиусу R оправки 6 осуществляются с помощью поворотно-нажимных копиров-толкателей 33, 34 (фиг. 14), неподвижно закрепленных на намоточном устройстве над рядами 9, 10 коронок 7. При этом на раскладчике 1 закреплен штифт 35 (фиг.16). При перемещении раскладчика 1 вдоль оси O-O1 оправки 6 штифт 35 скользит по соответствующему фигурному пазу 36 копира-толкателя 33 или 34 и перемещает раскладчик 1 в скрещивающемся направлении поперек оси O-O1 оправки 6.

Свободные концы 37, 38 соответственно пальца 30 (фиг.17) и штифта 35 (фиг. 18) снабжены роликами 39, 40, обкатывающими нажимной 31 (фиг.1) или поворотно-нажимные копиры-толкатели 33, 34 (фиг.14).

На раскладчике 41 (фиг.21) установлены несколько пальцев 42 с фильерами 43 на их свободных концах (на чертеже не обозначены), формирующих однонаправленную ленту (на чертеже не обозначена) из нитевидной арматуры 2 или комплексных жгутов 44 из нее (фиг.25), стягиваемую с соответствующего числа бобин 45 (фиг.22) и перекрывающую за один проход раскладчика 1 сектор 46 оправки 6 (фиг.23). Коронки 47, 48 на каждом крае участка оправки (на чертеже не обозначены), на который в дальнейшем укладывается арматура 2, и фильеры 43, смонтированные на пальцах 42 (фиг.21, 23), или фильеры 49, смонтированные на пальцах 50 (фиг. 24, 25), размещены шахматными рядами в соответствующих порядках. Часть 51 (фиг.23) раскладчика 41, на которой закреплены пальцы 42 с фильерами 43, и копир-толкатель 52 имеют формы, профили продольных сечений которых содержат участки в форме дуги эквидистантной окружности оправки 6, а раскладчик 41 (фиг.21) смонтирован на суппорте 4 так, что участок его профиля, содержащий дугу окружности, лежит в плоскости, перпендикулярной продольной оси оправки 6 (фиг.23). После прохода краями фильер 43 или 49 краев свободных концов коронок 47 или 48 (фиг.20) соответствующего ряда оправку 6 поворачивают вокруг ее продольной оси O-O1 на угол γ (фиг. 23), длина дуги которого в поперечном сечении оправки 6 больше ширины перекрытого арматурой 2 за один проход раскладчика 1 сектора 46 оправки 6, увеличенного на ширину одной коронки 47 или 48 в этом сечении, но меньше ширины перекрытого арматурой 2 за один проход раскладчика 1 сектора 46 оправки 6, увеличенного на расстояние между соседними коронками 47 или 48 в этом же сечении, и циклы относительных перемещений пальцев с фильерами 43 или 49, раскладчика 1 и оправки 6 повторяют до размещения и набора требуемого количества арматуры по всему окружному периметру участка 11 оправки 6 (фиг.1).

Для возврата пальцев 3 (фиг.1), 30 (фиг.15) и 42 (фиг.23) в их первоначальное относительно оси оправки 6 положение после выхода их из контакта с копирами-толкателями 31, 33, 34 и 52 соответственно их подпружинивают с помощью пружин сжатия (на чертежах не обозначены).

На бобинах 12 (фиг.1) или 45 (фиг.22) размещены стеклянные, базальтовые, угольные, борные или органические волокна или нити, ровницы или жгуты, набранные из этих волокон.

Нитевидную арматуру 2 в процессе укладки на оправку 6 пропитывают полимерным связующим материалом в пропитывающей ванночке 53 (фиг.22).

Пальцы 50 в зонах расположения фильер 49 (фиг.25) при укладке и во время ее нерегламентированных остановок нагревают с помощью токов высокой частоты (устройство для обогрева на чертеже не изображено).

Примеры конкретного выполнения.

Пример 1. Изготавливали электроизолирующую муфту трубопровода транспорта природного газа и нефти Ду 1400 мм, работающую при давлении 10 МПа. Муфту изготавливали на соединяемых трубных патрубках, игравших роль оправки 6 (фиг. 1) и с помощью которых муфта в дальнейшем врезалась в трубопровод. На патрубках до укладки устанавливали кольца (на чертеже не изображены), на которых монтировали ряды 9, 10 с коронками 7.

Муфту изготавливали на модернизированном в соответствии с требованиями предлагаемого способа намоточном станке СПН 5М. В качестве продольной нитевидной арматуры 2 использовали стекложгут РВМН 10*1260-78 ТУ 6-05-241-404-84, пропитывая его при укладке эпоксидным связующим ЭДТ-10 ОСТ 92-0957-74. Патрубки установили в намоточный станок и сформировали соединительную электроизолирующую муфту, последовательно уложив, стягивая с бобин 45 (фиг.22), слои продольной нитевидной арматуры 2 и слои поперечной нитевидной арматуры (на чертеже не изображен). Величины разрушающих изгибающих моментов у муфт, изготовленных предлагаемым способом и по известному способу, несмотря на более толстую стенку последних оказался примерно одинаковыми.

Пример 2. Изготавливали несущую трубу опорного полимерного электрического изолятора на напряжение до 100 кВ, с наружным диаметром 140 мм, толщиной стенки 12 мм и длиной 2 м. Трубу изготавливали на металлической оправке 6 с размещенными на ней коронками 7 на модернизированном для продольно-поперечной намотки в соответствии с требованиями предлагаемого способа токарном станке 1М64. В качестве волокнистого армирующего наполнителя использовали однонаправленные ленты стекложгута РВМН 10*1260-78 ТУ 6-05-241-404-84, пропитываемого в процессе укладки эпоксидным связующим ЭДТ-10 ОСТ 92-0957-74. Оправку 6 установили в намоточный модернизированный станок и сформировали несущую трубу опорного полимерного изолятора, последовательно уложив, сматывая с соответствующих бобин 45, ленты продольной 2 и поперечной нитевидной арматуры (на чертеже не изображена), образовав при этом стенку оболочки из чередующихся слоев продольной арматуры 2, уложенной по направлениям 25 (фиг.1) с углом армирования 0o, которое осуществлялось при неподвижной оправке 6 и направлениям 54 с углом армирования ±45o, которое осуществлялось при прерывистом вращении оправки 6. Общая толщина стенки была выбрана 15 мм, такая же, как у труб, изготавливаемых по известному способу. Испытания до разрушения опытной партии опорных труб для полимерных изоляторов показали, что средняя величина поперечной изгибающей силы составила 30 кН против 15 кН, которые имела партия труб, изготовленных известным способом, что позволило уменьшить толщину стенки трубы до 10 мм при выполнении норм по запасу прочности.

Приведенные примеры показывают, что использование предлагаемого способа позволяет реализовать рациональное продольное армирование изделий, снизив при этом массу и трудоемкость их изготовления. Предлагаемый способ позволяет снизить себестоимость изготовления и увеличить балансовую прибыль предприятия за счет уменьшения материалоемкости и трудоемкости процесса изготовления изделий, использовав для этой цели имеющийся станочный парк после несложной модернизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УКЛАДКИ НИТЕВИДНОГО МАТЕРИАЛА | 1969 |

|

SU244595A1 |

| МАШИНА ДЛЯ НАМОТКИ ТРУБ СТЕКЛОЖГУТАМИ | 1966 |

|

SU182319A1 |

| Сновальная машина крестовой мотки | 1939 |

|

SU60656A1 |

| Фланец стеклопластиковой трубы | 1966 |

|

SU211063A1 |

| Устройство для изготовления армированных трубчатых резиновых изделий | 1986 |

|

SU1382660A1 |

| Установка для получения непрерывного стекловолокна | 1985 |

|

SU1301795A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ОТВЕРСТИЙ В КОСТНОЙ ТКАНИ АЛЬВЕОЛЯРНОГО ГРЕБНЯ И УСТРОЙСТВО ЕГО РЕАЛИЗУЮЩЕЕ | 2011 |

|

RU2479263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ НИТЕВИДНОГО МАТЕРИАЛА | 1992 |

|

RU2067628C1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

Изобретение относится к переработке пластмасс, в частности к технологии изготовления слоистых оболочек, и может быть использовано при изготовлении компенсационных и электроизолирующих муфт трубопроводов, манжет объемных осевых насосов, обсадных труб нефте- и газодобывающих скважин. В способе укладки нитевидной арматуры монтируют раскладчик арматуры с фильерой на суппорте намоточного устройства. Собирают оправку с коронками, имеющими свободные концы. Укладывают арматуру через фильеру, стягивая ее с бобины или кассеты на неподвижную или совершающую прерывистое вращение вокруг своей продольной оси оправку, и размещаемыми кольцевыми рядами по краям участка оправки. Фильера совершает вместе с раскладчиком прерывистое возвратно-поступательное движение вдоль оси оправки и зацепляет арматуру за коронки. На раскладчике перед укладкой монтируют направленный к продольной оси оправки палец. Палец имеет возможность прерывистого возвратно-поступательного перемещения в направлении к продольной оси оправки и от нее. Палец имеет на обращенном к оправке конце фильеру. При укладке раскладчик перемещают так, что фильера пересекает плоскости поперечных сечений оправки, в которых размещены ряды коронок. Коронки размещают в положениях, при которых между краем фильеры, обращенным к оправке, и свободными концами коронок имеются зазоры, исключающие контакт фильеры с коронками. Способ обеспечивает линейную плотность укладки, позволяет снизить материалоемкость и трудоемкость способа, а также себестоимость изготавливаемых изделий. 9 з.п. ф-лы, 25 ил.

| УКЛАДКИ НИТЕВИДНОГО МАТЕРИАЛА | 0 |

|

SU244595A1 |

| СПОСОБ ФОРМОВАНИЯ СОЕДИНЕНИЯ ОБОЛОЧЕК ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU348370A1 |

| SU 225432 A, 27.12.1968 | |||

| Машина для нерерывной намоткиОбОлОчЕК | 1973 |

|

SU797895A1 |

| МАШИНА ДЛЯ НАМОТКИ ТРУБ СТЕКЛОЖГУТАМИ | 0 |

|

SU182319A1 |

| УСТРОЙСТВО для ПРОДОЛЬНОЙ НАМОТКИ НИТЕЙ НА ЦИЛИНДРИЧЕСКУЮ ОНРАВКУ | 0 |

|

SU200143A1 |

| Способ намотки оболочек из нетканых лент и устройство для его осуществления | 1989 |

|

SU1685739A1 |

Авторы

Даты

2004-02-20—Публикация

2002-05-17—Подача