Изобретение относится к области производства труб или иных длинномерных полых изделий из композиционных материалов и может быть использовано в химическом машиностроении, нефтедобыче и нефтепереработке, а также в других отраслях промышленности, где необходимо использование трубчатых изделий, обладающих высокой стойкостью к воздействию агрессивных сред и высокой прочностью.

Известен способ изготовления труб или иных длинномерных полых изделий, согласно которому пропитывают связующим наполнитель, наматывают наполнитель на формообразующую оправку, производят отверждение полимерного связующего, обеспечивают непрерывный сход трубы с формообразующей оправки, а сходящее изделие поддерживают на опоре, при этом непрерывный сход готового изделия обеспечивают путем сообщения формообразующей оправке возвратно-поступательного движения и приложения к наружной поверхности изделия со стороны опоры крутящего момента и осевого усилия за счет сил трения контактирующих с изделием элементов опоры, совершающих принудительные вращение и поступательное движение, или только за счет приложения к наружной поверхности изделия со стороны опоры крутящего момента и осевого усилия за счет сил трения контактирующих с изделием элементов опоры, совершающих принудительные вращение и поступательное движение (пат. RU 2161089, МКИ В29D 23/00, В29С 53/56, В32В 1/08, 2000 г.). Способ обеспечивает непрерывный процесс изготовление трубы. Недостатком способа является недостаточная прочность трубчатых изделий из-за остаточных напряжений, вызванных воздействием на внутреннюю и внешнюю стороны изделий в стадии отверждения полимерного связующего разнонаправленных осевых сил и крутящих моментов, возникающих в процессе схода трубы с формообразующей оправки. Кроме того, формирование изделия намоткой только поперечных слоев наполнителя не обеспечивает их высокой прочности на растяжение-сжатие и продольный изгиб.

Известен способ изготовления трубчатых изделий из композиционных материалов, при котором наполнитель в виде нитей или ровинга через раскладочное устройство путем непрерывной протяжки укладывают на формообразующую оправку сплошным продольным слоем, закрепляя его намоткой поперечного слоя. Уложенный на оправку наполнитель пропитывают связующим и уплотняют, протягивая по оправке, соответственно через пропиточную камеру и уплотняющую фильеру, после чего полимеризуют, обеспечивая с помощью тянущего приспособления сход готового изделия с оправки. Для устранения стекания связующего и его равномерного распределения продольному материалу придают колебательное вращение по определенной программе. Для увеличения толщины стенки формуемого изделия на оправку укладывают несколько парных (продольный + поперечный) слоев наполнителя (а.с. СССР №1004133, МКИ В29D 23/12, 1983 г.). Недостатком известного способа является низкое качество изделий, обусловленное неравномерностью пропитки наполнителя связующим от слоя к слою, возрастающей с увеличением толщины и количества слоев.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления трубчатых изделий из композиционных материалов методом намотки, при котором нити композиционного материала пропитывают связующим, наматывают на вращающуюся оправку, полимеризуют, обеспечивая постоянный сход изделия с оправки, причем при намотке вначале осуществляют укладку на оправку одного сплошного слоя нитей поперечной ориентации, затем слоя нитей продольной ориентации, одновременно осуществляя прижатие каждой нити по всей длине нитями поперечной ориентации с равномерным шагом, равным 0.2-0.35 длины нитей продольной ориентации, последний слой нитей поперечной ориентации выполняют укладкой одного или нескольких сплошных слоев, а сход изделия осуществляют за счет возвратно-поступательного движения элементов оправки (пат. RU 2153983, В29С 53/56, В29С 53/82, В29С 53/84, В29D 23/00, 2000 г.). К недостаткам известного способа можно отнести невысокое качество трубчатых изделий, обусловленное недостаточной плотностью укладки нитей композиционного материала, которая определяется натяжением нитей при укладке поперечного слоя и, соответственно, их прочностью, наличием остаточных напряжений, возникающих от возвратно-поступательных воздействий элементов оправки во время схода изделия с оправки, невозможность получения изделий с высокой чистотой внутренней поверхности.

Известно также устройство для изготовления труб или иных длинномерных полых изделий, содержащее установленные на станине формообразующую оправку, укладчик наполнителя, средство, обеспечивающее полимеризацию изделия, и опору, взаимодействующую со сходящим с формообразующей оправки изделием, при этом опора содержит расположенный соосно с формообразующей оправкой ротор с пазами, вращательный приводной механизм, обеспечивающий вращение ротора со скоростью формообразующей оправки, в пазах ротора расположены опорные башмаки, каждый из которых снабжен радиальными и осевыми направляющими, а также радиальными приводными механизмами, предназначенными для вывода башмаков из контакта с наружной поверхностью изделия, ввода башмаков с определенным усилием в контакт с изделием и фиксацию этого контакта, и осевыми приводными механизмами, предназначенными для возвратно-поступательного осевого движения башмаков (пат. RU 2161089, МКИ В29D 23/00, В29С 53/56, В32В 1/08, 2000 г.). Устройство, а также входящую в него опору отличает сложность конструкции, значительный вес, который особенно возрастает с увеличением типоразмера. Кроме того, воздействие на внутреннюю и внешнюю стороны изделия в стадии отверждения полимерного связующего разнонаправленных осевых сил и крутящих моментов, создаваемых взаимодействием башмаков опоры с поверхностью изделия в процессе его схода с формообразующей оправки, влечет за собой возникновение остаточных напряжений в изделии, снижающих прочность и долговечность изделий. Кроме того, устройство обеспечивает формирование изделия намоткой только поперечных слоев наполнителя, что не обеспечивает их высокой прочности на растяжение-сжатие и продольный изгиб.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для изготовления трубчатых изделий из композиционных материалов, содержащее узел подачи нитей композиционного материала, осушитель-подогреватель нитей, ванну со связующим, приспособление для укладки поперечного и продольного слоев нитей, вращающуюся вокруг своей оси и перемещающуюся возвратно-поступательно в аксиальном направлении оправку, выполненную составной из четного количества секторных планок, механизм возвратно-поступательного перемещения оправки для синхронного перемещения диаметрально противоположных секторных планок и камеру полимеризации (пат. RU 2153983, В29С 53/56, В29С 53/82, В29С 53/84, В29D 23/00, 2000 г.). Известное устройство, а также входящую в его состав оправку с механизмом ее возвратно-поступательного перемещения отличает сложность конструкции, что практически исключает переналадку устройства для перехода с одного типоразмера на другой. К недостаткам известного устройства можно отнести невысокое качество трубчатых изделий, обусловленное недостаточной плотностью укладки нитей композиционного материала в поперечном и продольном слоях, наличием остаточных напряжений, возникающих от возвратно-поступательных воздействий элементов оправки во время схода изделия с оправки, невозможность получения изделий с высокой чистотой внутренней поверхности.

Задачей изобретения является повышение качества трубчатых изделий из композиционных материалов за счет повышения прочностных характеристик и чистоты внутренней поверхности, а также упрощение конструкции устройства для изготовления трубчатых изделий из композиционных материалов и конструкции формообразующей оправки, расширение технологических возможностей устройства за счет обеспечения изготовления различных типов профилей.

Поставленная задача решается тем, что в способе изготовления трубчатых изделий из композиционных материалов, при котором наполнитель пропитывают полимерным связующим, наматывают на формообразующую оправку, производят отверждение полимерного связующего с наполнителем и обеспечивают непрерывный сход изделия с формообразующей оправки, согласно изобретению используют неподвижную консольно закрепленную формообразующую оправку, наполнитель применяют в виде нитей и/или ровинга, при намотке на формообразующую оправку вначале укладывают сплошной слой с продольной ориентацией нитей и/или ровинга с одновременной намоткой сплошного слоя с поперечной ориентацией нитей и/или ровинга, при этом укладку продольного слоя осуществляют путем непрерывной протяжки нитей и/или ровинга через раскладочное устройство вдоль формообразующей оправки через обжимную фильеру, намотку поперечного слоя нитей и/или ровинга производят непосредственно на выходе продольного слоя из обжимной фильеры, режим полимеризации полимерного связующего выбирают из условия отверждения изделия в концевой части формообразующей оправки, а сход изделия обеспечивают тянущим устройством.

Кроме того, для изготовления толстостенных изделий повторяют последовательно циклы укладки парных (продольного и поперечного) слоев наполнителя на формообразующую оправку до достижения требуемой толщины стенки изделия, после чего проводят отверждение материала связующего.

При изготовлении трубчатых изделий заявляемым способом в разных слоях, а также в любом из слоев могут быть использованы нити и/или ровинг, по крайней мере, из двух различных материалов.

Способ изготовления трубчатых изделий для намотки поперечного слоя предусматривает использование наполнителя из термоусадочного материала, а также использование формообразующей оправки с постоянным поперечным сечением любых форм, исключая вогнутые.

Также поставленная задача решается тем, что в устройстве для изготовления трубчатых изделий из композиционных материалов, содержащем узел подачи нитей и/или ровинга наполнителя, пропиточную ванну со связующим, приспособление для укладки наполнителя, формообразующую оправку со средством обеспечения схода изделия с нее и камеру полимеризации, формообразующая оправка выполнена в виде единого консольно закрепленного неподвижного продольного элемента постоянного поперечного сечения, приспособление для укладки наполнителя выполнено в виде по крайней мере одного блока, включающего расположенные последовательно соосно формообразующей оправке раскладочное кольцо, обжимную фильеру и вертлюг, установленный с возможностью вращения вокруг оси формообразующей оправки, с приводом вращения, при этом каждое приспособление снабжено собственной пропиточной ванной, а средство обеспечения схода изделия с формообразующей оправки выполнено в виде тянущего приспособления и установлено после камеры полимеризации.

Кроме того, в заявляемом устройстве может быть использована формообразующая оправка с постоянным поперечным сечением любых форм, исключая вогнутые.

Предлагаемая последовательность намотки позволяет получить равномерную структуру трубчатого изделия за счет формирования на оправке сплошного слоя с продольной ориентацией нитей и/или ровинга наполнителя, который при протяжке через обжимную фильеру уплотняется, а полимерное связующее равномерно распределяется по слою, при этом намотка на этот слой, непосредственно на выходе его из обжимной фильеры, слоя наполнителя с поперечной ориентацией нитей и/или ровинга исключает его разрыхление.

Кроме того, предлагаемая последовательность намотки в сочетании с использованием в качестве средства, обеспечивающего сход изделия с формообразующей оправки, тянущего устройства исключает образование в готовом изделии локальных остаточных напряжений, т.к. усилие тянущего приспособления равномерно распределяется между нитями и/или ровингом продольного слоя, который скользит вдоль формообразующей оправки по тонкому слою не полностью отвержденного связующего как по смазке. При этом изделие не испытывает никаких знакопеременных осевых или скручивающих нагрузок.

Обеспечение режима полимеризации, при котором полимерное связующее отверждается в концевой части формообразующей оправки при сходе с нее изделия, осуществляется за счет регулировки скорости протяжки формуемого изделия по оправке и режима его нагрева.

Использование неподвижной формообразующей оправки с постоянным поперечным сечением в сочетании с тянущим приспособлением и предлагаемой последовательностью намотки наполнителя обеспечивает изготовление изделий с высокой чистотой внутренней поверхности, которая, практически, определяется чистотой обработки поверхности самой формообразующей оправки.

Все отмеченное выше обеспечивает непрерывность процесса изготовления и позволяет повысить качество трубчатых изделий из композиционного материала, увеличить их прочность на растяжение-сжатие и изгиб, обеспечить высокую чистоту внутренней поверхности изделий.

Укладка в продольном и поперечном слоях нитей и/или ровинга из разных материалов, а также в любом из слоев нитей и/или ровинга, по крайней мере, из двух различных материалов позволяет варьировать в широком диапазоне прочностные характеристики изготавливаемых изделий.

Намотка продольного слоя наполнителем из термоусадочного материала обеспечивает в процессе полимеризации формирование более плотной структуры и соответственно увеличивает прочностные характеристики изделия.

Предлагаемей способ и устройство представляют собой единый изобретательский замысел, и только неразрывная совокупность способа и устройства для его осуществления позволяет решить поставленную задачу. Действительно, только предлагаемые последовательность намотки наполнителя и режим полимеризации в сочетании с использованием неподвижной формообразующей оправки, тянущего устройства в качестве средства, обеспечивающего сход изделия с формообразующей оправки, и конструкции приспособления для укладки наполнителя, обеспечивающего укладку на формообразующую оправку слоя наполнителя с продольной ориентацией с одновременным его уплотнением и фиксацией одновременной намоткой слоя наполнителя с продольной ориентацией нитей, позволяет получить трубчатое изделие высокого качества, имеющее равномерную структуру, высокие прочностные характеристики и чистоту внутренней поверхности.

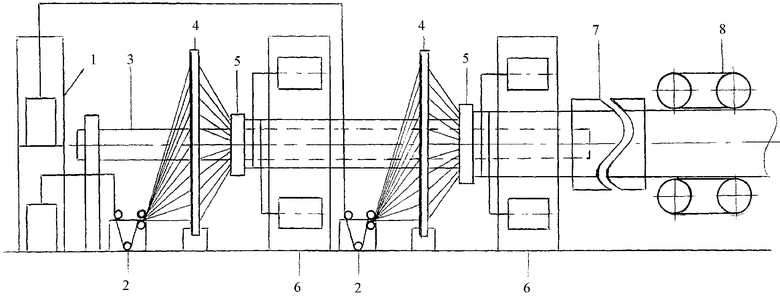

На фиг.1. представлена схема устройства для изготовления трубчатых изделий из композиционных материалов с двумя приспособлениями для укладки наполнителя.

Устройство содержит узел 1 подачи нитей и/или ровингов наполнителя, пропиточную ванну 2 со связующим и прижимными валиками, формообразующую оправку 3, раскладочное кольцо 4, обжимную фильеру 5, вертлюг 6 с приводом вращения, камеру полимеризации 7 и тянущее приспособление 8.

Устройство работает следующим образом.

Для запуска устройства производят заправочную операцию. Нити и/или ровинги наполнителя с узла подачи 1, минуя пропитку, последовательно пропускают через раскладочное кольцо 4, обжимную фильеру 5, вертлюг 6, далее через камеру полимеризации 7 и закрепляют в тянущем приспособлении 8. В случае использования в устройстве двух (как показано на фиг.1) и более приспособлений для укладки наполнителя, нити и/или ровинги с каждого предыдущего пропускают через обжимные фильеры 5 и вертлюги 6 последующих. После этого с помощью прижимных валиков нити и/или ровинги опускают в пропиточные ванны 2, включают тянущее приспособление 8 и одновременно формообразующую оправку 3 подают в первую обжимную фильеру 5, где она захватывается нитями и/или ровингами и протягивается вместе с ними по оси устройства, пока не встанет на свое место в узле крепления. Далее в течение всего технологического процесса формообразующая оправка остается неподвижно консольно закрепленной. Как только пропитанные связующим нити и/или ровинги проходят обжимную фильеру 5, включают привод вращения вертлюга 6, который укладывает на выходящий из фильеры 5 уплотненный продольный слой сплошной поперечный слой нитей и/или ровингов. При использовании в устройстве нескольких приспособлений для укладки наполнителя включение вертлюгов осуществляют последовательно. С момента включения последнего вертлюга начинается формирование полноценного изделия, и устройство выходит на рабочий режим.

При работе устройства в рабочем режиме нити и/или ровинги наполнителя с узла подачи 1 поступают в пропиточную ванну 2, пропитываются связующим, после чего через раскладочное кольцо 4 распределяются по кругу вдоль поверхности формообразующей оправки 3 и далее протягиваются в обжимную фильеру 5, через центр которой проходит установленная неподвижно формообразующая оправка 3. Нити и/или ровинги наполнителя поступают в кольцевой зазор между формообразующей оправкой и обжимной фильерой, уплотняются и равномерно распределяются по кругу, формируя первый слой стенки трубчатого изделия с продольно ориентированными нитями и/или ровингами. На выходе из фильеры на сформированный продольный слой с помощью вращающегося вокруг оправки вертлюга 6 наматывается поперечный слой нитей и/или ровингов. Сформированная таким образом двухслойная труба тянущим приспособлением 8 перемещается по формообразующей оправке. При использовании в устройстве двух (как показано на фиг.1) и более приспособлений для укладки наполнителя описанный цикл укладки продольного и поперечного слоев наполнителя повторяется с тем лишь отличием, что в этом случае нити и/или ровинги с раскладочного кольца 4 каждого из этих приспособлений протягивают через обжимную фильеру вдоль трубчатого полуфабриката, сформированного на формообразующей оправе предыдущим приспособлением. Далее окончательно сформированное изделие протягивается по формообразующей оправке через камеру полимеризации, где происходит ее нагрев и отверждение связующего с наполнителем. При этом скорость протяжки изделия по формообразующей оправке и режим нагрева изделия в камере полимеризации регулируют таким образом, чтобы связующее отверждалось в концевой части формообразующей оправки при сходе с нее изделия.

Предлагаемый способ изготовления трубчатых изделий и устройство для его осуществления представляют собой единый изобретательский замысел, и только неразрывная совокупность способа и устройства для его осуществления позволяет решить поставленную задачу. Действительно, только предлагаемые последовательность намотки наполнителя и режим полимеризации в сочетании с использованием неподвижной формообразующей оправки, тянущего устройства в качестве средства, обеспечивающего сход изделия с формообразующей оправки, и конструкции приспособления для укладки наполнителя, обеспечивающего укладку на формообразующую оправку слоя наполнителя с продольной ориентацией с одновременным его уплотнением и фиксацией одновременной намоткой слоя наполнителя с поперечной ориентацией нитей, позволяет получить трубчатое изделие высокого качества, имеющее равномерную структуру, высокие прочностные характеристики и чистоту внутренней поверхности.

Конструкция устройства обеспечивает быструю переналадку для производства трубчатых изделий различных типоразмеров путем установки соответствующих формообразующих оправок и обжимных фильер. Возможность использования в устройстве формообразующих оправок постоянного поперечного сечения любых форм, исключая вогнутые, обеспечивает возможность получения трубчатых изделий различного профиля. Все это обеспечивает расширение технологических возможностей предлагаемого способа получения и устройства для его осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345889C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2318102C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153983C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ДЛЯ МИКРОТОННЕЛИРОВАНИЯ | 2017 |

|

RU2645189C1 |

| Технологическая линия для производства композиционных длинномерных изделий и гнутых арматурных элементов | 2019 |

|

RU2738529C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2327568C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

Группа изобретений относится к способу изготовления изделий из композиционных материалов и устройству для его осуществления. Способ заключается в том, что наполнитель пропитывают полимерным связующим и наматывают на формообразующую оправку. Затем производят отверждение полимерного связующего с наполнителем, обеспечивая непрерывный сход изделия с формообразующей оправки. При этом используют неподвижную консольно закрепленную формообразующую оправку. Наполнитель применяют в виде нитей и/или ровинга, а при намотке на формообразующую оправку вначале укладывают сплошной слой с продольной ориентацией нитей и/или ровинга с одновременной намоткой сплошного слоя с поперечной ориентацией нитей и/или ровинга. При этом укладку продольного слоя осуществляют путем непрерывной протяжки нитей и/или ровинга через раскладочное устройство вдоль формообразующей оправки через обжимную фильеру. Намотку поперечного слоя нитей и/или ровинга производят непосредственно на выходе продольного слоя из обжимной фильеры. Режим полимеризации полимерного связующего выбирают из условия отверждения изделия в концевой части формообразующей оправки, а сход изделия обеспечивают тянущим устройством. Устройство содержит узел подачи нитей и/или ровинга наполнителя, пропиточную ванну с полимерным связующим и приспособление для укладки наполнителя. Также устройство содержит формообразующую оправку со средством обеспечения схода изделия с нее и камеру полимеризации. Формообразующая оправка выполнена в виде единого консольно закрепленного неподвижного продольного элемента постоянного поперечного сечения. Приспособление для укладки наполнителя выполнено в виде, по крайней мере, одного блока, включающего расположенные последовательно соосно формообразующей оправке раскладочное кольцо, обжимную фильеру и вертлюг. Вертлюг установлен с возможностью вращения вокруг оси формообразующей оправки с приводом вращения. При этом каждое приспособление снабжено собственной пропиточной ванной, а средство обеспечения схода изделия с формообразующей оправки выполнено в виде тянущего приспособления и установлено после камеры полимеризации. Достигаемый при этом технический результат заключается в повышении прочностных характеристик и чистоты внутренней поверхности, а также в упрощении конструкции и расширении технологических возможностей устройства. 2 н. и 5 з.п. ф-лы, 1 ил.

1. Способ изготовления трубчатых изделий из композиционных материалов, при котором наполнитель пропитывают полимерным связующим, наматывают на формообразующую оправку, производят отверждение полимерного связующего с наполнителем, обеспечивая непрерывный сход изделия с формообразующей оправки, отличающийся тем, что используют неподвижную консольно закрепленную формообразующую оправку, наполнитель применяют в виде нитей и/или ровинга, при намотке на формообразующую оправку вначале укладывают сплошной слой с продольной ориентацией нитей и/или ровинга с одновременной намоткой сплошного слоя с поперечной ориентацией нитей и/или ровинга, при этом укладку продольного слоя осуществляют путем непрерывной протяжки нитей и/или ровинга через раскладочное устройство вдоль формообразующей оправки через обжимную фильеру, намотку поперечного слоя нитей и/или ровинга производят непосредственно на выходе продольного слоя из обжимной фильеры, режим полимеризации полимерного связующего выбирают из условия отверждения изделия в концевой части формообразующей оправки, а сход изделия обеспечивают тянущим устройством.

2. Способ по п.1, отличающийся тем, что циклы укладки парных - продольного и поперечного - слоев наполнителя на формообразующую оправку последовательно повторяют до достижения требуемой толщины стенки трубчатого изделия, после чего производят отверждение полимерного связующего с наполнителем.

3. Способ по п.1, отличающийся тем, что в продольном и поперечном слоях наполнителя используют нити и/или ровинг из разных материалов.

4. Способ по п.1, отличающийся тем, что, по крайней мере, в одном из слоев наполнителя используют нити и/или ровинги из двух и более различных материалов.

5. Способ по п.2, отличающийся тем, что для намотки поперечного слоя используют нити и/или ровинг из термоусадочного материала.

6. Устройство для изготовления трубчатых изделий из композиционных материалов, содержащее узел подачи нитей и/или ровинга наполнителя, пропиточную ванну с полимерным связующим, приспособление для укладки наполнителя, формообразующую оправку со средством обеспечения схода изделия с нее и камеру полимеризации, отличающееся тем, что формообразующая оправка выполнена в виде единого консольно закрепленного неподвижного продольного элемента постоянного поперечного сечения, приспособление для укладки наполнителя выполнено в виде, по крайней мере, одного блока, включающего расположенные последовательно соосно формообразующей оправке раскладочное кольцо, обжимную фильеру и вертлюг, установленный с возможностью вращения вокруг оси формообразующей оправки, с приводом вращения, при этом каждое приспособление снабжено собственной пропиточной ванной, а средство обеспечения схода изделия с формообразующей оправки выполнено в виде тянущего приспособления и установлено после камеры полимеризации.

7. Устройство по п.6, отличающееся тем, что формообразующая оправка выполнена с постоянным поперечным сечением любой формы, исключая вогнутую.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153983C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1587814A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЯ ПЕРЕМЕННОГО СЕЧЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2274715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| 0 |

|

SU413050A1 | |

| Пересчетная схема в коде Фибоначчи | 1985 |

|

SU1322467A1 |

| DE 3442558 A1, 24.07.1986 | |||

| RU 93012623 A, 20.07.1996. | |||

Авторы

Даты

2009-10-10—Публикация

2007-12-19—Подача