Область техники

Настоящее изобретение относится к ультратонким углеродным волокнам, имеющим различные структуры и включающим трубчатые ламинаты ультратонких углеродных листов. В частности, настоящее изобретение относится к ультратонким углеродным волокнам, которые пригодны для применения в качестве наполнителя, добавляемого к смоле или подобному ей материалу.

Уровень техники

Углеродные волокна хорошо известны в технике как углерод с волокнистым внешним видом. Некоторые из них известны как ультратонкие углеродные волокна, которые можно классифицировать по их диаметру и которые привлекли к себе широкое внимание. Ультратонкие углеродные волокна могут также называться как, например, выращенное из паровой фазы углеродное волокно, угольное нановолокно, углеродная нанотрубка (CNT) и т.д. Среди ультратонких углеродных волокон углеродные нанотрубки представляют собой такие ультратонкие углеродные волокна, которые обычно имеют диаметр не более 100 нм. Поскольку углеродные нанотрубки обладают уникальными физическими свойствами, ожидается, что они могут использоваться в различных применениях, таких как наноэлектрические материалы, композиционные материалы, носители катализатора для топливных элементов, газопоглотителей и т.д.

К числу углеродных нанотрубок относятся одностеночные углеродные нанотрубки и многостеночные углеродные нанотрубки. Каждая одностеночная углеродная нанотрубка включает трубчатый монослой листа, в котором атомы углерода связаны друг с другом, образуя сетчатую структуру, т.е. графеновый лист. Каждая многостеночная углеродная нанотрубка содержит несколько коаксиально уложенных один на другой трубчатых графеновых листов. В зависимости от хирального индекса, который относится к диаметру и к геометрическому расположению свернутого графенового листа, характеристики углеродной нанотрубки могут быть металлическими или полуметаллическими.

В качестве таких нанотрубок известны фибриллы, которые включают множество непрерывных слоев упорядоченных атомов углерода, где эти многочисленные непрерывные слои обладают, по существу, графитовой структурой, в которой каждый слой и сердцевина в фибриллах расположены в существенной степени концентрически относительно цилиндрической оси фибриллы и в которой фибриллы являются графитовыми (см., например, патент США №4663230 и JP-H03-174018-A). Далее, известны выращенные в присутствии катализатора углеродные фибриллы, которые включают множество непрерывных слоев упорядоченных атомов углерода, где упорядоченные атомы углерода имеют с-оси, которые в существенной степени перпендикулярны цилиндрическим осям фибрилл, причем каждый слой и сердцевина в этих фибриллах расположены в существенной степени концентрически относительно цилиндрических осей фибрилл, где фибриллы являются графитовыми (см., например, патент США №5165909).

Однако фибриллы, имеющие слоистое строение концентрических графеновых листов, склонны к деформациям и могут прилипать друг к другу за счет ван-дер-ваальсовых взаимодействий. По этой причине волокна в массе имеют тенденцию образовывать агрегаты, в которых волокна взаимно переплетены в виде сложной паутины. Когда частицы таких агрегатов добавляют в качестве наполнителя к матриксному материалу, волокна агрегатов трудно распутываются. В результате этого волокна трудно диспергируются по матриксу.

Когда углеродные нанотрубки добавляют в качестве наполнителя к матриксному материалу с целью улучшения электропроводности материала, предпочтительно использовать минимальное количество углеродных нанотрубок, благодаря чему электропроводность материала может быть улучшена при небольшой потере исходных свойств этого матриксного материала. С целью улучшения электропроводности матриксного материала с использованием минимального количества углеродных нанотрубок было бы желательно, чтобы углеродные нанотрубки имели повышенную электропроводность за счет удаления дефектов в графеновых листах и обладали улучшенной диспергируемостью, благодаря чему они могли бы быть диспергированы в матриксе с произвольными ориентациями. Углеродные нанотрубки вносят дополнительные пути проводимости в матриксе, создавая сеть углеродных волокон, причем они более эффективны тогда, когда они диспергированы в матриксе в произвольных ориентациях.

Раскрытие изобретения

Целью настоящего изобретения является создание ультратонких углеродных волокон, которые обладают физическими свойствами, подходящими для наполнителя, используемого для изготовления композита или, иными словами, которые обладают высокой диспергируемостью в матриксе композита, принимают относительно прямую форму, обладая высокой прочностью и хорошей электропроводностью, и более предпочтительно создание ультратонких углеродных волокон, максимальный волокнистый диаметр которых составляет не более 100 нм.

Ультратонкие углеродные волокна, приготовленные с помощью способа химического осаждения из газовой фазы (CVD), при их исследовании с помощью трансмиссионной электронной микроскопии (ТЕМ) могут обнаружить структуру, в которой прекрасным образом послойно уложены графеновые листы. Однако при анализе этих углеродных волокон методом спектроскопии комбинационного рассеяния их D-полосы могут оказаться очень большими, и может быть заметно множество дефектов. Наряду с этим, в некоторых случаях графеновые листы, полученные способом CVD, могут быть не в полной мере сформированы и иметь в результате этого клочкообразные структуры.

Авторы настоящего изобретения обнаружили, что термообработка ультратонких углеродных волокон при высоких температурах может уменьшить величину D-полос и повысить электропроводность ультратонких углеродных волокон. В результате высокотемпературной обработки образуются углеродные волокна, обладающие полигональными поперечными сечениями в направлении, перпендикулярном осям волокон. Высокотемпературная обработка делает также получаемые волокна более плотными и с меньшим количеством дефектов как в направлении укладки слоя, так и в направлении поверхности графеновых листов, которые содержатся в углеродных волокнах. Благодаря этому углеродные волокна приобретают повышенную жесткость при изгибе (RI) и улучшенную диспергируемость в смоле.

Таким образом, первым аспектом настоящего изобретения, направленным на решение названных выше проблем, являются ультратонкие углеродные волокна, включающие трубчатые графеновые листы, уложенные один на другой в направлении, перпендикулярном оси ультратонкого углеродного волокна, в котором трубчатые графеновые листы обладают полигональными поперечными сечениями в направлении, перпендикулярном оси углеродного волокна, где максимальный диаметр поперечных сечений лежит в пределах от 15 до 100 нм, коэффициент пропорциональности не превышает 105, а величина ID/IG углеродного волокна составляет, по данным спектроскопии комбинационного рассеяния, не более 0,1.

Вторым аспектом настоящего изобретения, направленным на решение названных выше проблем, является ультратонкое углеродное волокно, включающее трубчатые графеновые листы, уложенные в направлении, которое перпендикулярно оси ультратонкого углеродного волокна, в котором трубчатые графеновые листы обладают полигональными поперечными сечениями в направлении, перпендикулярном оси углеродного волокна, где максимальный диаметр поперечных сечений лежит в пределах от 15 до 100 нм, коэффициент пропорциональности углеродного волокна не превышает 105, величина ID/IG углеродного волокна составляет, по данным спектроскопии комбинационного рассеяния, не более 0,2 и анизотропное отношение магнитосопротивлений углеродного волокна составляет не менее 0,85.

В первом и втором аспектах настоящего изобретения магнитосопротивления волокон могут иметь отрицательные значения в диапазоне плотности магнитного потока до 1 Тл.

При этом максимальное магнитосопротивление при 1 Тл может быть не более -0,1%.

Ультратонкое углеродное волокно согласно настоящему изобретению может быть приготовлено нагреванием смесевого газа, состоящего из катализатора и углеводорода при температуре в пределах от 800 до 1300°С в производящей печи, в результате чего образуется промежуточный продукт, который затем обрабатывается в нагревательной печи, работающей при температуре в пределах от 2400 до 3000°С, в процессе чего промежуточные продукты оседают в низ печи, нагреваясь при этом и подвергаясь рафинированию.

Альтернативным образом, ультратонкое углеродное волокно согласно настоящему изобретению может быть приготовлено нагреванием смесевого газа, состоящего из катализатора и углеводорода, при температуре в пределах от 800 до 1300°С в производящей печи, в результате чего образуется первый промежуточный продукт, который затем обрабатывается в первой нагревательной печи, работающей при температуре в пределах от 800 до 1200°С, в результате чего первый промежуточный продукт нагревается и превращается во второй промежуточный продукт, который затем обрабатывается во второй нагревательной печи, работающей при температуре в пределах от 2400 до 3000°С, в процессе чего второй промежуточный продукт оседает в низ печи, нагреваясь при этом и подвергаясь рафинированию.

Упомянутый выше катализатор может включать соединение переходного металла и серу или соединение серы.

Во второй нагревательной печи второй промежуточный продукт подвергается процессу оседания, который позволяет выбирать объемную плотность углеродных волокон равной приблизительно от 5 до 20 кг/м3.

Второй промежуточный продукт может нагреваться во второй нагревательной печи в течение 5-25 мин.

Результаты изобретения

Ультратонкие углеродные волокна согласно настоящему изобретению могут обладать высокими значениями жесткости при изгибе и достаточной эластичностью. Таким образом, эти волокна могут восстанавливать свою первоначальную форму даже после деформации. Благодаря этому ультратонкие углеродные волокна согласно настоящему изобретению в меньшей степени склонны к запутыванию в состоянии, в котором волокна взаимно переплетаются при агрегировании. Даже если они и переплетаются между собой, они легко расплетаются. Результатом этого является то, что эти волокна легче диспергировать в матриксе путем их перемешивания с матриксным материалом, так как они в меньшей степени склонны существовать в переплетенном состоянии в агрегированной структуре. Наряду с этим, поскольку углеродные волокна согласно настоящему изобретению обладают полигональными поперечными сечениями в направлении, перпендикулярном оси волокна, эти углеродные волокна могут быть более плотно упакованы и благодаря этому как в направлении послойной укладки, так и в направлении поверхности трубчатых графеновых листов, которые включены в углеродные волокна, дефектов становится меньше. Такое свойство придает этим углеродным волокнам повышенную жесткость при изгибе (EI) и улучшенную диспергируемость в смоле. Кроме того, вследствие уменьшения дефектов в графеновых листах, которые включены в углеродные волокна, может быть улучшена и электропроводность углеродных волокон. Таким образом, углеродные волокна при их смешивании с матриксным материалом могут обеспечивать высокую электропроводность.

Краткое описание чертежей

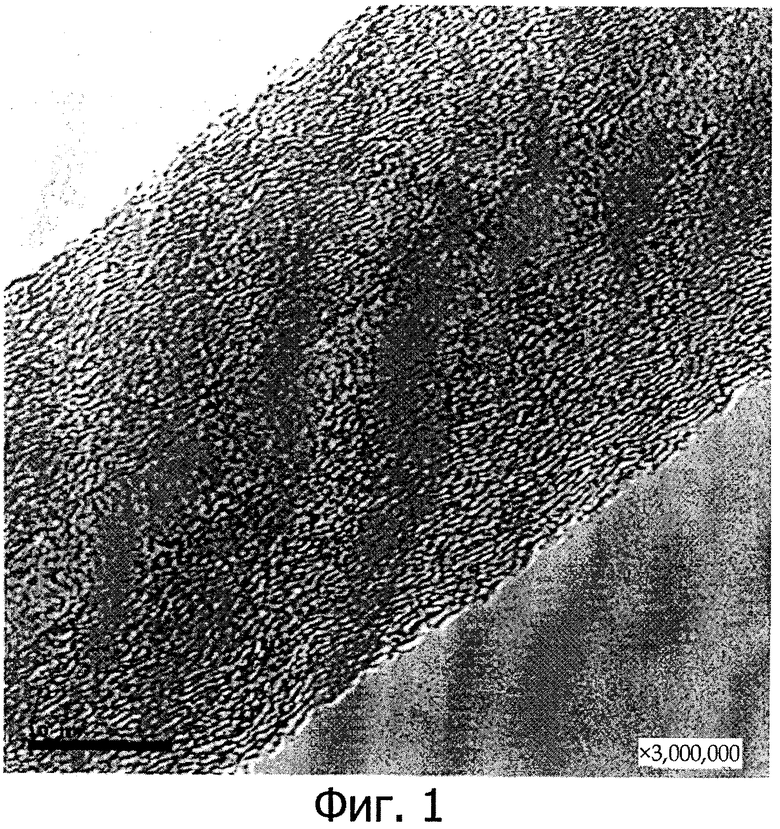

Фиг.1 демонстрирует полученную с помощью трансмиссионной электронной микроскопии микрографию промежуточного продукта ультратонкого углеродного волокна согласно настоящему изобретению.

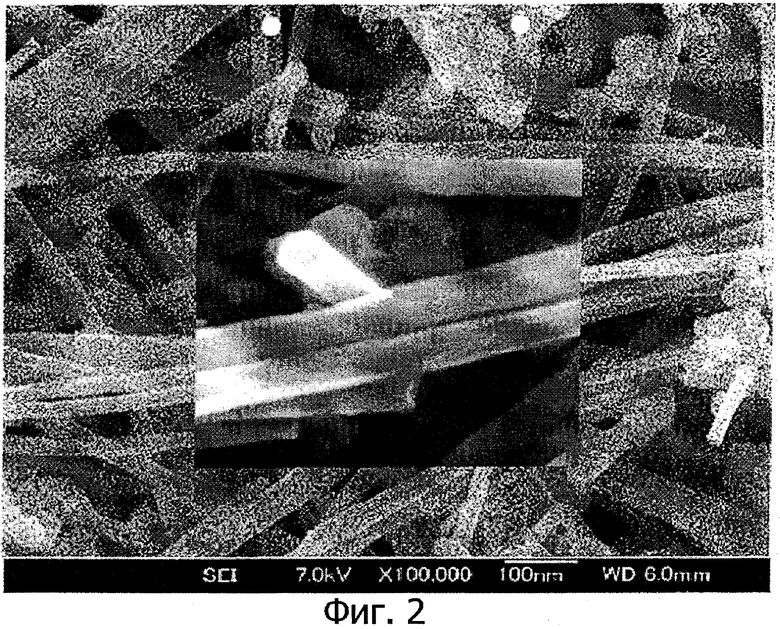

Фиг.2 демонстрирует полученную с помощью сканирующей электронной микроскопии микрографию ультратонкого углеродного волокна согласно настоящему изобретению.

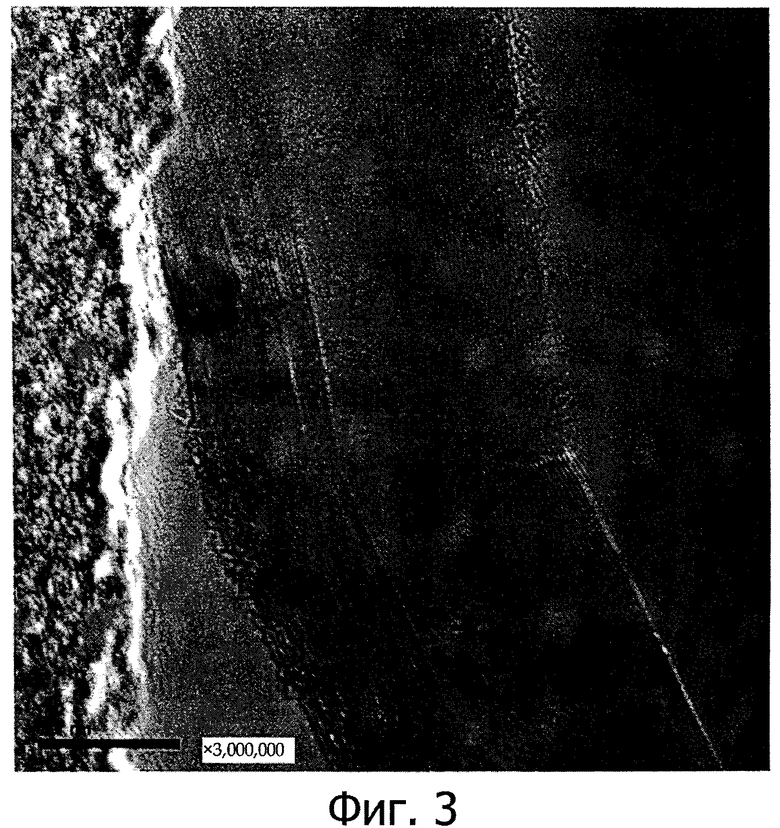

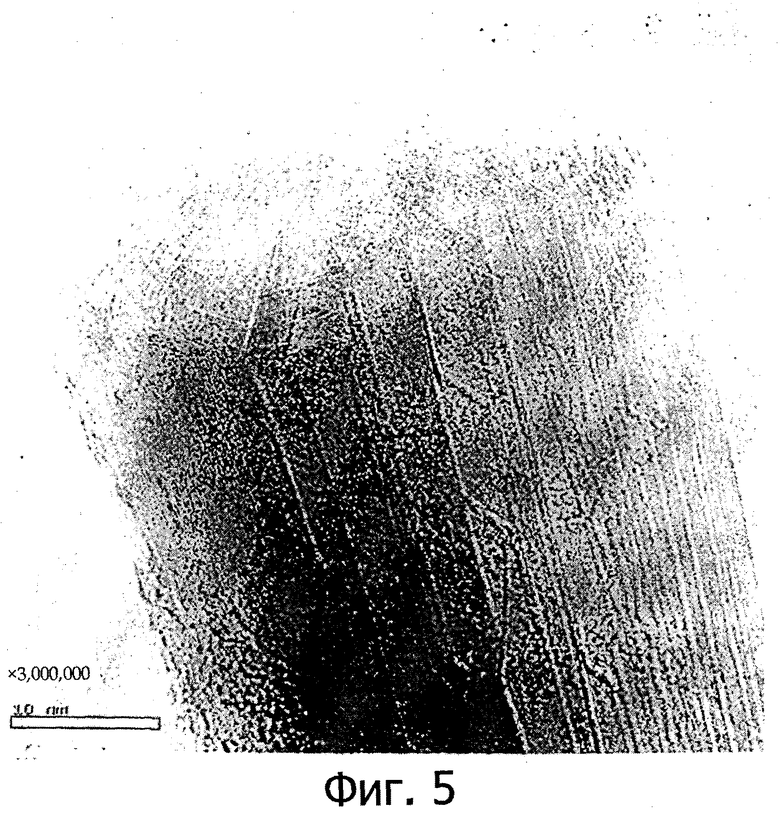

Фиг.3 демонстрирует полученную с помощью трансмиссионной электронной микроскопии микрографию ультратонкого углеродного волокна согласно настоящему изобретению.

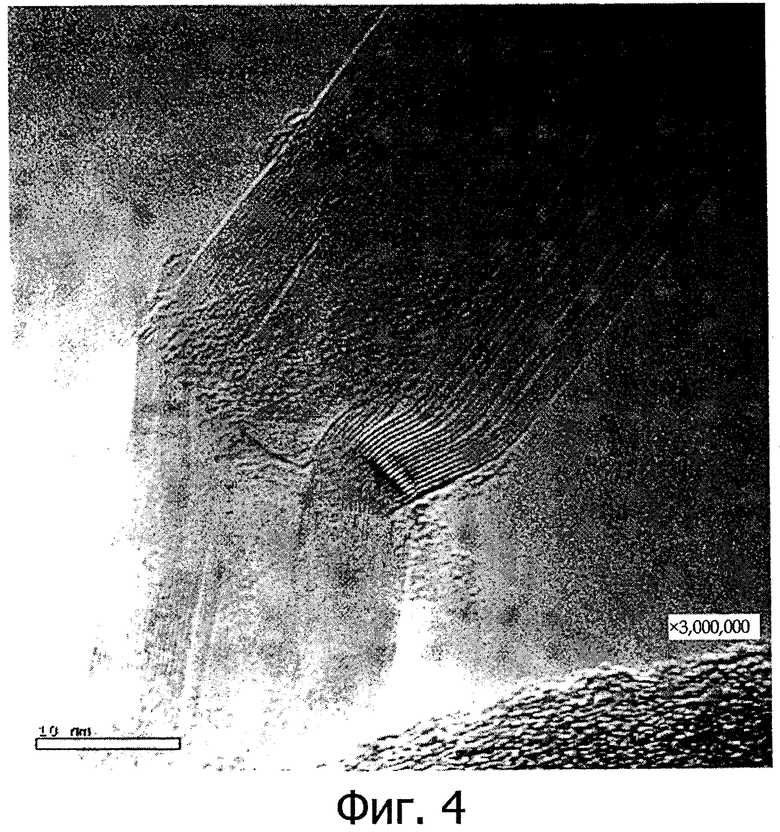

Фиг.4 демонстрирует другую полученную с помощью трансмиссионной электронной микроскопии микрографию ультратонкого углеродного волокна согласно настоящему изобретению.

Фиг.5 демонстрирует еще одну полученную с помощью трансмиссионной электронной микроскопии микрографию ультратонкого углеродного волокна согласно настоящему изобретению.

Фиг.6 демонстрирует рентгенограмму ультратонкого углеродного волокна согласно настоящему изобретению.

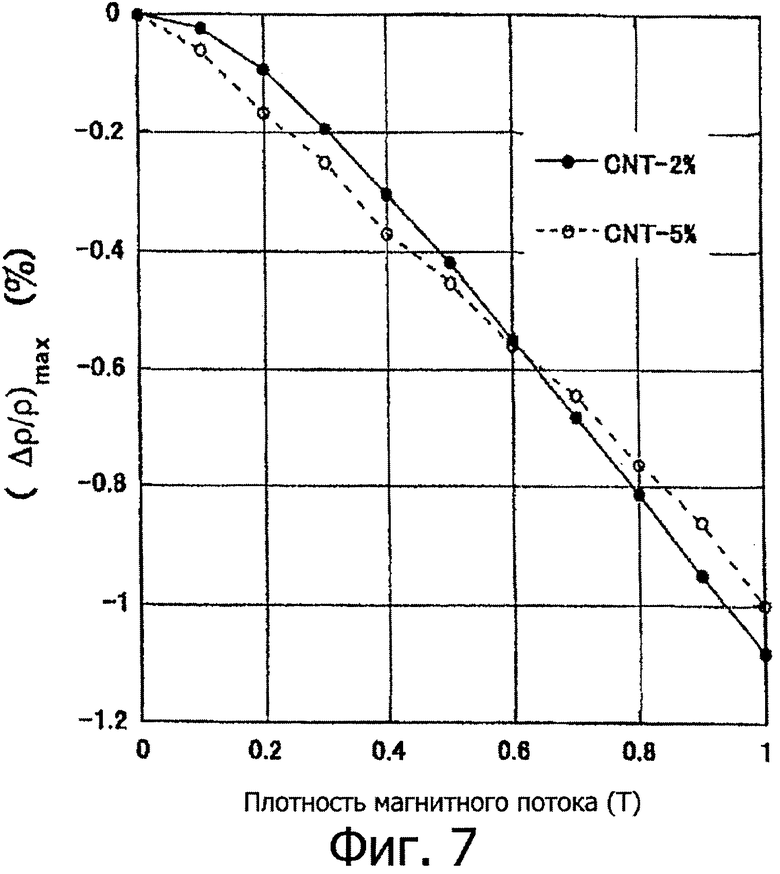

Фиг.7 демонстрирует график, который иллюстрирует магнитосопротивление ультратонких углеродных волокон согласно настоящему изобретению.

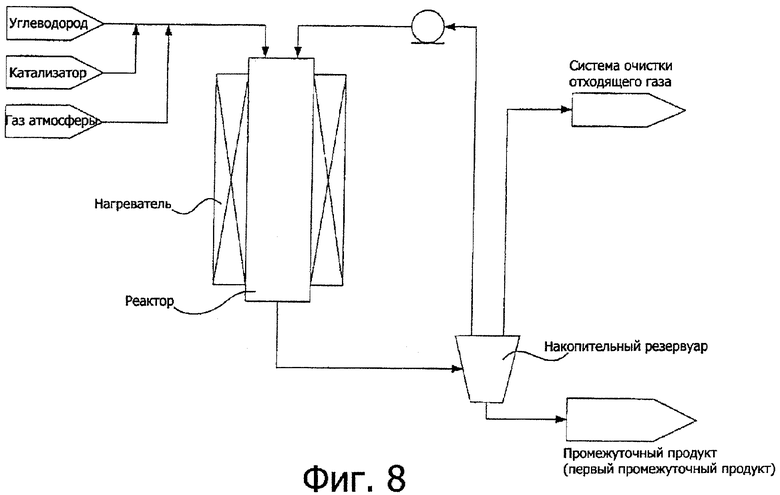

Фиг.8 демонстрирует схематическую диаграмму системы синтеза, используемой в примере 1.

Фиг.9 демонстрирует схематическую диаграмму высокотемпературного нагревательного аппарата, используемого в примерах 1 и 2.

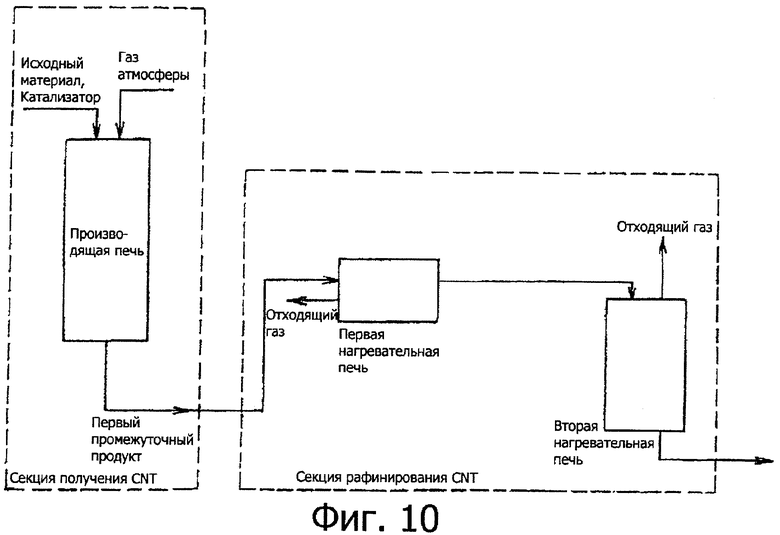

Фиг.10 демонстрирует схематическую диаграмму системы синтеза, используемой в примере 2.

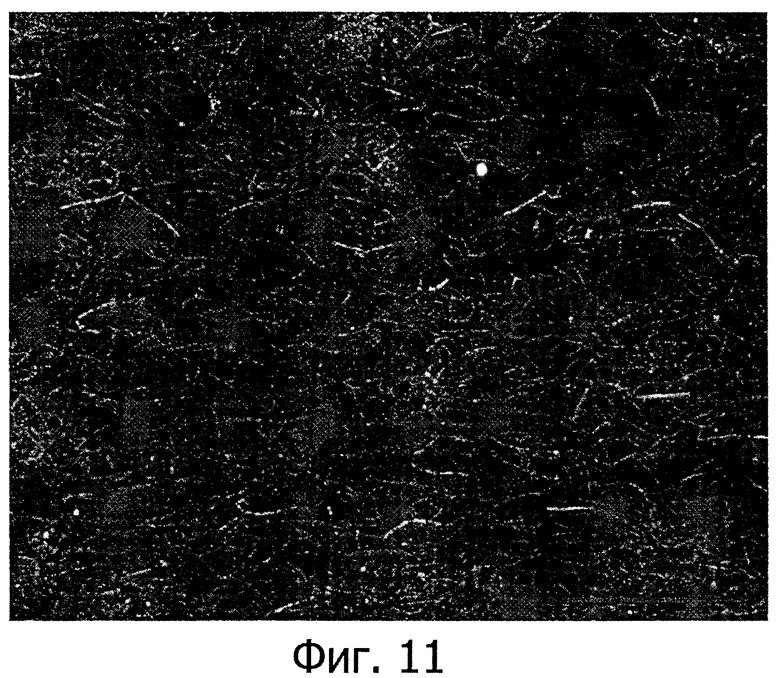

Фиг.11 демонстрирует оптическую микрофотографию композиционного материала, в котором использованы ультратонкие углеродные волокна согласно настоящему изобретению.

Наилучший вариант осуществления изобретения

Ультратонкие углеродные волокна согласно настоящему изобретению могут быть приготовлены, как это показано на фиг.1, где слои углерода уложены один на другой в клочкообразной конфигурации, термообработкой волокон при 2400-3000°С. Ультратонкие углеродные волокна, как показано на фиг.2-5, отличаются тем, что ультратонкие углеродные волокна включают трубчатые графеновые листы, уложенные один на другой в направлении, в существенной степени перпендикулярном оси ультратонкого углеродного волокна, трубчатые листы имеют полигональные поперечные сечения в направлении, перпендикулярном оси волокна, т.е. трубчатые графеновые листы имеют в поперечном сечении контуры, которые могут быть непрерывными и могут иметь в отдельных частях прямые линии или кривые, не обладающие константой кривизны круговой кривой; что полигональное поперечное сечение может наблюдаться на каком-либо срезе вдоль длины трубки; что максимальные диаметры поперечных сечений этих углеродных волокон лежат в пределах от 15 до 100 нм; что коэффициенты пропорциональности углеродных волокон не превышают 105; и что величина ID/IG углеродных волокон составляет, по данным спектроскопии комбинационного рассеяния, не более 0,1.

Тот факт, что поперечные сечения углеродных волокон могут иметь полигональную форму, является результатом отжига при температуре не ниже 2400°С. Кроме того, отжиг может повысить плотность углеродного волокна от 1,89 до 2,1 г/см3. Отсюда следует, что углеродные волокна являются более плотными и имеют меньше дефектов как в направлении послойной укладки, так и в направлении поверхности трубчатых графеновых листов, которые включены в углеродные волокна. Благодаря этому улучшаются жесткость при изгибе (EI) углеродных волокон и их диспергируемость в смоле.

Для улучшения прочности и электропроводности углеродных волокон желательно, чтобы графеновые листы, которые включены в углеродные волокна, обладали минимальным количеством дефектов. Конкретно, например, отношения ID/IG углеродных волокон, по данным спектроскопии комбинационного рассеяния, не превышают 0,2 и более предпочтительно не превышают 0,1. В спектроскопии комбинационного рассеяния большой монокристалл графита имеет только пик (G-полоса) при 1580 см-1. Когда графитовые кристаллы малы или имеют только решеточные дефекты, может появиться пик (G-полоса) при 1360 см-1. Таким образом, когда соотношение интенсивностей (R=I1360/I1580=ID/IG) D-полосы и G-полосы ниже определенных выше пределов, графеновые листы имеют мало дефектов.

В настоящем изобретении желательно, чтобы максимальные диаметры сечений находились в пределах от 15 до 100 нм. Когда внешний диаметр меньше 15 нм, поперечное сечение углеродного волокна не имеет полигональной формы. С другой стороны, чем меньше диаметры, тем длиннее углеродные волокна при одном и том же количества углерода. Более длинные углеродные волокна должны обладать повышенной электропроводностью. Таким образом, в случае их применения в качестве модификаторов или добавок с целью улучшения проводимости матрикса, такого как смолистый материал и т.п., нежелательно, чтобы ультратонкие углеродные волокна имели максимальные диаметры более 100 нм. В особенности желательно, чтобы углеродные волокна имели внешние диаметры в пределах от 20 до 70 нм. Углеродное волокно, имеющее диаметр в предпочтительных пределах и имеющее трубчатые графеновые листы, уложенные один поверх другого в направлении, перпендикулярном оси волокна, должно было бы иметь высокую жесткость при изгибе и достаточную эластичность. Такие свойства позволили бы углеродному волокну восстанавливать свою первоначальную форму после того, как они будут подвергнуты какой-либо деформации. Следовательно, такие волокна имеют тенденцию принимать при диспергировании в матриксе ненапряженные структуры даже в том случае, когда перед или во время смешения с матриксным материалом волокна подвергаются деформированию.

Причина того, почему углеродные волокна согласно изобретению имеют коэффициент пропорциональности не более 105, является следующей. Когда коэффициент пропорциональности углеродных волокон превышает 105, могут возникнуть нежелательные эффекты, такие как повышенная вязкость при смешивании со смолой, результатом чего является плохая формуемость.

Коэффициент пропорциональности (L/D) определяют следующим образом.

Сначала при помощи сканирующего электронного микроскопа (SEMx 1000-5000) была сделана фотография углеродного волокна по всей продолжительности его длины. Длина от одного до другого конца углеродного волокна и диаметр углеродного волокна были проанализированы на основании данных SEMснимка с использованием программы WinRoofTm (фирменное наименование Mitani Crop). Данный анализ повторили еще с 60-68 углеродными волокнами. Затем были рассчитаны средние значения показателей длин (L) и диаметров (D), а на основании средних значений - коэффициент пропорциональности (L/D). Ультратонкое углеродное волокно согласно настоящему изобретению обладает магнитосопротивлением, которое имеет отрицательное значение в диапазоне плотности магнитного потока до 1 Тл и уменьшается с увеличением плотности магнитного потока, причем предпочтительно, чтобы максимальное магнитосопротивление (Δр/р)max при 1 Тл было не выше -0,1%.

Это обратно тому, что имеет место в случае монокристаллического графита, который обладает положительным магнитосопротивлением, монотонно возрастающим с увеличением плотности магнитного потока. Величина магнитосопротивления углеродного волокна становится малой, когда в углеродном материале появляется большее количество дефектов. Когда углеродное волокно содержит микрокристаллы графита, магнитосопротивление положительно и возрастает с увеличением плотности магнитного потока, либо же магнитосопротивление может временно иметь отрицательное значение, а затем становится положительным и после этого возрастает с увеличением плотности магнитного потока. С другой стороны, абсолютное значение магнитосопротивления становится малой в том случае, когда углеродное волокно не содержит графитовой структуры или имеет много дефектов в графеновом листе (см. Agune Shofu Sha «Explanation: Carbon Family (Respective Diversities and Evaluation thereof» (Семейство углерода (соответствующие разновидности и их оценка).

Таким образом, описанные выше критерии, т.е. то, что магнитосопротивление углеродного волокна имеет отрицательное значение и уменьшается с увеличением плотности магнитного до 1 Тл потока, а максимальное магнитосопротивление (Δр/р)max при 1 Тл не превышает -0,1%, могут быть использованы для того, чтобы показать, что соответствующие слои, или графеновые листы, которые содержат углеродное волокно, имеют двухмерные структуры с малым количеством дефектов и не образуют трехмерную графитовую структуру между соседними слоями.

В этой связи отметим, что магнитосопротивление является величиной, которая зависит не только от упорядоченности структуры графенового листа, такой как размер, целостность и т.д. графитового листа, но также и от ориентации графенового листа, обусловленной его анизотропией. Таким образом, упорядоченность структуры графенового листа и его ориентация могут быть определены путем измерения азимутальной зависимости магнитосопротивления.

Упомянутое выше максимальное магнитосопротивление (Δр/р)max является, как это известно в технике, величиной, которая может быть определена путем приложения к образцу постоянной плотности магнитного потока с фиксированными значениями по трем ортогональным направлениям и измерения соответствующих значений магнитосопротивления по трем направлениям магнитных полей. Определяется направление "Тmax", являющееся направлением магнитного поля, которое создает максимальное магнитосопротивление. После этого (Δр/р)max принимается как величина магнитосопротивления в направлении Тmax.

Далее, (Δp/p)TLmin представляет собой минимальное значение магнитосопротивления, которое измеряют, создавая вращение (TL-вращение) в направлении магнитного поля от направления Тmax вдоль направления электрического тока при постоянной плотности магнитного потока и используя зависимость от угла вращения ϕ.

Дополнительно, (Δp/p)Tmin представляет собой минимальное значение магнитосопротивления, которое измеряют, создавая вращение (Т-вращения) в направлении магнитного поля перпендикулярно направлению электрического тока и используя зависимость от угла вращения θ.

Зависимость величины магнитосопротивления (Δр/р) от углов вращения ϕ и θ связана с избирательными ориентациями графенового листа. Следовательно, коэффициенты анизотропии YT и YTL, которые определены ниже, могут быть использованы в качестве параметров, указывающих ориентации графенового листа.

YT=(Δp/p)Tmin/(Δp/p)max

YTL=(Δp/p)TLmin/(Δp/p)max

Что касается ультратонких углеродных волокон согласно настоящему изобретению, желательно, чтобы оба эти коэффициента анизотропии магнитосопротивления были меньше 0,85. Установлено, что, когда магнитосопротивление (Δр/р) отрицательно, как это описано выше, и каждый из этих коэффициентов анизотропии имеет значение, близкое к 1, графеновые листы, т.е. волокно, не ориентированы в каком-либо определенном направлении и, следовательно, ориентированы произвольным образом.

Что касается ультратонких углеродных волокон согласно настоящему изобретению, желательно также, чтобы промежуточное расстояние для плоскостей (002), на основании рентгеноструктурного анализа, находилось в диапазоне 3,38-3,39 Å.

То, что ультратонкие углеродные волокна согласно настоящему изобретению обладают описанными выше структурами, обусловлено, вероятно, тем фактом, что промежуточный продукт (первый промежуточный продукт), приготовленный нагреванием смесевого газа, состоящего из катализатора и углеводорода, при температуре в производящей печи в пределах от 800 до 1300°С, обладает структурой, включающей уложенные один на другой клочкообразные листы из атомов углерода (т.е. некоторые листы находятся еще наполовину в исходном, или незавершенном, состоянии) (см. фиг.1).

Когда упомянутый промежуточный продукт подвергается термообработке при температуре от 2400 до 3000°С, клочкообразные листы из атомов углерода перестраиваются, соединяясь друг с другом, и образуют множество графеновых листообразных слоев. В этих условиях соответствующие слои не могут самопроизвольно выровняться с образованием графитовой структуры, так как слои в целом принудительно принимают трубчатую трехмерную структуру промежуточного продукта. Когда термообработку проводят при температуре значительно выше 3000°С, атомы углерода могут иметь высокую степень свободы и перегруппировываться, так как при таких высоких температурах углеродные связи способны разрываться. Когда же температура не превышает 3000°С, атомы углерода, будучи связанными друг с другом (образуя либо общую цепь, либо клочкообразную структуру), могут перемещаться лишь в ограниченных пределах. В результате этого, хотя в отдельных графеновых листах дефекты могут быть устранены, из-за избытка или дефицита атомов углерода на профильном сечении слоев могут локально возникать изъяны или совместные ориентации и переориентации слоев.

Далее описывается способ получения ультратонкого углеродного волокна согласно настоящему изобретению. Вкратце, органическое соединение типа углеводорода подвергается термическому разложению способом CVD (химического осаждения из газовой фазы) в присутствии ультратонких частиц переходного металла в качестве катализатора. Чтобы получить углеродные волокна (называемые далее «промежуточным продуктом») или «первым промежуточным продуктом»), предпочтительно, чтобы время пребывания в производящей печи исходного материала для ультратонкого углеродного волокна, промежуточного продукта, и конечного волокна было непродолжительным. Полученный таким образом промежуточный продукт нагревают после этого при высокой температуре, получая ультратонкие углеродные волокна, обладающие желаемыми свойствами.

(1) Метод синтеза

Хотя промежуточный продукт или первый промежуточный продукт может быть синтезирован с использованием какого-либо углеводорода и традиционно используемого в технике способа CVD, желательно произвести следующие изменения в способе:

A) время пребывания углерода в производящей печи, которое рассчитывается на основании массового баланса и гидродинамики, предпочтительно устанавливается на значение ниже 10 сек;

B) с целью повышения скорости реакции температура в производящей печи устанавливается на 800-1300°С;

C) перед вводом в производящую печь катализатор и углеводородное сырье предварительно нагревают до температуры не ниже 300°С с той целью, чтобы углеводород мог быть введен в печь в газообразном виде;

D) концентрация углеводорода в газе в производящей печи регулируется таким образом, чтобы она не превышала выбранное значение (например, 10 об.%).

(1) Способ высокотемпературной термообработки

Для эффективного производства ультратонкого углеродного волокна согласно настоящему изобретению промежуточный продукт или первый промежуточный продукт, полученный указанным выше способом, подвергают высокотемпературной термообработке при 2400-3000°С, используя для этого подходящие средства. Волокна промежуточного продукта или первого промежуточного продукта включают в результате описанного выше уникального способа большие количества адсорбированных углеводородов. Таким образом, для того, чтобы иметь применимые в промышленности волокна, необходимо отделять адсорбированные углеводороды от волокон. Для отделения ненужных углеводородов промежуточный продукт может быть подвергнут термообработке в нагревательной печи при температуре в пределах от 800 до 1200°С. Однако с помощью такого способа отделения углеводородов дефекты в графеновом листе могут оказаться невыправленными до необходимого уровня. Поэтому полученный в процессе продукт может быть далее подвергнут еще одной термообработке во второй нагревательной печи при температуре более высокой, чем температура синтеза. Вторая термообработка может проводиться с порошкообразным продуктом в его исходном виде без какого-либо предварительного прессования.

В качестве высокотемпературной термообработки при 2400-3000°С может быть использован любой известный в технике способ, за исключением того, что при этом желательны следующие изменения:

A) полученные с помощью упомянутого выше способа CVD волокна подвергают термообработке при 800-1200°С с целью отделения от волокон адсорбированных углеводородов;

B) полученные волокна подвергают в следующей стадии высокотемпературной термообработке при 2400-3000°С.

В этом способе для защиты структуры материала возможно добавление к инертной газовой атмосфере небольшого количества восстановительного газа или газообразного оксида углерода.

В качестве органических соединений исходного материала могут быть использованы углеводороды, такие как бензол, толуол и ксилол, оксид углерода (СО) или спирты, такие как этанол. В качестве газа атмосферы могут быть использованы водород и инертные газы, такие как аргон, гелий и ксенон.

В качестве катализаторов может быть использована смесь переходного металла, такого как железо, кобальт, молибден или соединений переходных металлов, таких как ферроцен и ацетат металла с серой или соединением серы, таким как тиофен или сульфид железа (III).

В одном из воплощений изобретения органическое соединение исходного материала и смесь переходного металла или соединения переходного металла с серой или соединением серы в качестве катализатора нагревают до температуры не ниже 300°С вместе с газом атмосферы с целью их газификации. После этого газифицированную смесь подают в производящую печь и нагревают там при постоянной температуре от 800 до 1300°С, предпочтительно от 1000 до 1300°С, с целью синтеза ультратонких углеродных волокон, которому способствует усовершенствование, состоящее в образовании мельчайших частиц металла катализатора и разложения углеводорода. Полученные таким образом в качестве продуктов углеродные волокна (промежуточный продукт или первый промежуточный продукт) могут включать непрореагировавшие исходные материалы, неволокнистый углерод, смолу и металл катализатора.

Далее промежуточный продукт (или первый промежуточный продукт) в полученном порошкообразном состоянии подвергают без предварительного компрессионного формования высокотемпературной обработке в одну или две стадии.

В случае одностадийного процесса промежуточный продукт направляют в нагревательную печь вместе с газом атмосферы и нагревают затем при температуре (предпочтительно при постоянной температуре) в пределах от 800 до 1200°С с целью удаления непрореагировавшего исходного материала, адсорбированного углерода и летучего разжижителя, такого как смола, путем испарения. После этого промежуточный продукт может нагреваться при температуре (предпочтительно при постоянной температуре) в пределах от 2400 до 3000°С с целью улучшения структуры полислоев в волокнах и одновременно для испарения включенного в волокна металла катализатора, в результате чего получают очищенные ультратонкие углеродные волокна. Содержащиеся в ультратонких углеродных волокнах соответствующие слои обладают двухмерными структурами графита. С другой стороны, между слоями практически отсутствует упорядоченная трехмерная структура. Следовательно, слои в таких очищенных углеродных волокнах практически не зависят один от другого.

Альтернативным образом, высокотемпературная термообработка может проводиться в две стадии. Первый промежуточный продукт направляют вместе с газом атмосферы в первую нагревательную печь, в которой поддерживается температура (предпочтительно постоянная температура) в пределах от 800 до 1200°С, с целью получения ультратонкого углеродного волокна (далее называемого вторым промежуточным продуктом). Термообработка удаляет путем испарения непрореагировавший исходный материал, адсорбированный углерод и летучий разжижитель, такой как смола. Затем второй промежуточный продукт направляют вместе с газом атмосферы во вторую нагревательную печь, в которой поддерживается температура (предпочтительно постоянная температура) в пределах от 2400 до 3000°С, с целью улучшения структуры полислоев в волокнах и одновременно для испарения включенного во второй промежуточный продукт металла катализатора, в результате чего получают очищенные ультратонкие углеродные волокна. Желательно, чтобы время нагрева второго промежуточного продукта во второй нагревательной печи было в пределах от 5 до 25 минут, а объемная плотность второго промежуточного продукта во второй нагревательной печи регулировалась таким образом, чтобы она была не меньше 5 кг/м3 и не больше 20 кг/м3, предпочтительно не меньше 5 кг/м3 и не больше 15 кг/м3. Если объемная плотность промежуточного продукта меньше 5 кг/м3, это препятствует легкому течению порошка, которое обеспечивает высокую эффективность термообработки. Если же объемная плотность промежуточного продукта будет больше 20 кг/м3, это помешает легкому диспергированию при смешивании со смолами, хотя эффективность термообработки промежуточного продукта при этом будет хорошей.

Производящая печь, используемая в настоящем способе, относится преимущественно к вертикальному типу. Используемые в настоящем способе печи для высокотемпературной обработки могут быть как вертикального, так и горизонтального типа, однако вертикальный тип предпочтителен, так как он обеспечивает оседание промежуточного продукта.

Ультратонкие углеродные волокна согласно настоящему изобретению могут обладать одним или более из следующих свойств:

A) высокая электропроводность;

B) высокая теплопроводность;

C) хорошее скольжение;

D) высокая химическая стойкость;

Е) хорошая диспергируемость в смолах (матриксных материалах); и т.д.

Таким образом, ультратонкие углеродные волокна изобретения могут быть использованы в качестве наполнителей композиционных материалов в широком ряду применений.

Ультратонкие углеродные волокна изобретения могут быть использованы в качестве волокон как таковых. При их индивидуальном применении волокна могут быть использованы в дисплеях полевого излучения, элементах электронного микроскопа, полупроводниковых устройствах и других устройствах благодаря их способности к электронной эмиссии, электропроводности, сверхпроводимости и т.д. При применении в виде порошков продукты в зависимости от используемой формы могут классифицироваться как: 1) безразмерные композиционные материалы, такие как взвесь, в которой диспергирован порошок углеродного волокна; 2) одномерные композиционные материалы, которые перерабатываются в какую-либо линейную форму; 3) двухмерные композиционные материалы, которые перерабатываются в листовую форму, такую как полотно, пленка или бумага; и 4) трехмерные композиционные материалы в форме комплекса или блока. При сочетании таких форм и функций ультратонкие углеродные волокна изобретения могут иметь очень широкую область применения. Ниже приведены примеры, которые описывают применение углеродных волокон в соответствии с их функциями.

1) Пример, в котором используется электропроводность

Ультратонкие углеродные волокна изобретения могут быть смешаны со смолой, в результате чего получают токопроводящую смолу или токопроводящее изделие, полученное формованием смолы, которое может быть использовано в качестве оберточного материала, прокладки, емкости, элемента сопротивления, токопроводящего волокна, электропровода, клея, чернил, краски и т.д. Кроме смоляных композитов аналогичные эффекты могут оказывать композиционные материалы, получаемые добавлением углеродных волокон к неорганическому материалу, такому как керамика, метал и т.д.

2) Пример, в котором используется теплопроводность

С целью улучшения теплопроводности ультратонкие углеродные волокна изобретения могут добавляться к топливу, а также к матриксному материалу, аналогичному описанным выше применениям, основанным на электропроводности.

3) Пример, в котором используется способность экранирования электромагнитных волн

Ультратонкие углеродные волокна изобретения могут быть смешаны со смолой в качестве материалов, экранирующих электромагнитные волны, в виде красок или других сформованных материалов.

4) Пример, в котором используются уникальные физические характеристики

Ультратонкие углеродные волокна изобретения могут быть смешаны с матриксом, таким как смола или металл, с целью улучшения способности матрикса к скольжению. Такие материалы могут применяться, например, в вальцах, тормозных деталях, автопокрышках, подшипниках, смазочном масле, зубчатом колесе, пантографе и т.д.

Благодаря своему малому весу и прочностным характеристикам ультратонкие углеродные волокна изобретения могут также использоваться в проводах, изделиях бытовой электроники, деталях автомобилей или самолетов, защитных корпусах машин и т.д.

Кроме того, эти углеродные волокна можно также применять в качестве заменителей традиционных углеродных волокон или бусин, и при этом они могут использоваться в полюсах источников питания, переключателях, поглотителях вибрации и т.д.

5) Пример, в котором используются характеристики наполнителя

Ультратонкие углеродные волокна изобретения обладают великолепной прочностью и умеренными гибкостью и эластичностью. Благодаря этому они могут с успехом использоваться в качестве наполнителей в различных материалах с целью, например, образования сетчатой структуры. Основываясь на этих характеристиках, можно использовать эти углеродные волокна, например, для упрочнения выводов силовых устройств, таких как перезаряжаемый литиевый источник питания или свинцовая аккумуляторная батарея, конденсатор и топливный элемент, а также для улучшения характеристик рабочего цикла этих силовых устройств.

ПРИМЕРЫ

Далее настоящее изобретение иллюстрируется детально практическими примерами. Однако следует иметь в виду, что изобретение не ограничивается этими примерами.

Методы измерения, используемые для оценки отдельных описанных ниже физических свойств, включают следующие.

(1) Метод рентгеноструктурного анализа

Поскольку графит обладает трехмерной упорядоченностью, в данном методе кристаллическая решетка графита дифрагирует рентгеновский луч путем черного отражения, давая легко различимые дифракционные пики для плоскостей (101) и (112). Если в образце отсутствует графит, дифракционные пики для плоскости (112) не будут четко проявляться. Если графит содержит турбостратические структуры, то детектируются дифракционные пики в направлении С-оси, которая перпендикулярна графеновому листу, такие как дифракционные пики для плоскостей (002) и (004), а также дифракционные пики в направлении а-оси, такие как пики для плоскостей (100) и (110.

Идеальный графитовый кристалл обладает трехмерной упорядоченной структурой, в которой плоские графеновые листы уложены упорядоченным образом и каждая плоскость плотно перекрывается следующей с зазором 3,354 Å. С другой стороны, если графитовая структура неидеальна, эта упорядоченность прерывается и графит может включать турбостратическую структуру, в которой зазор между слоями больше графитового кристалла. Если зазор составляет от 3,38 до 3,39 Å, углеродный материал частично включает турбостратическую структуру.

(1) Метод магнитосопротивления

На основании электромагнитных характеристиках графита имеется возможность судить о том, содержат или не содержат углеродные волокна графитовую структуру. В методе определяется степень графитизации, которая чувствительна к масштабу дефектов решетки. Таким образом, при определенной температуре магнитосопротивление измеряется по плотности магнитного потока.

Магнитосопротивление Δр/р определяется с помощью следующего уравнения:

Δр/р=[р(В)-р(O)/р(O)

в котором В обозначает плотность магнитного потока, р(О) обозначает электросопротивление в условиях отсутствия магнитного поля и р(В) обозначает электросопротивление в условиях постоянного магнитного поля В.

Магнитосопротивление принимает положительное значение, когда образец является монокристаллическим графитом, и это значение уменьшается при увеличении в образце дефектов. Когда образец включает монокристаллический графит, магнитосопротивление возрастает в диапазоне положительных значений с ростом плотности магнитного потока, либо же магнитосопротивление может временно иметь отрицательное значение, а затем вновь становится положительным и после этого возрастает в диапазоне положительных значений с ростом плотности магнитного потока. В случае углеродных волокон, не содержащих графита, магнитосопротивление уменьшается в диапазоне отрицательных значений с ростом плотности магнитного потока. При этом, поскольку значения магнитосопротивления меняются с ориентациями графитового кристалла, ориентация графитового кристалла может быть определена путем измерения магнитосопротивления образца при соответствующем вращении образца.

Магнитосопротивление может быть использовано для определения кристалличности графита с высокой степенью чувствительности по сравнению с измерениями электросопротивления, спектроскопии комбинационного рассеяния, анализа пиков плоскости (002) на основе рентгеноструктурного анализа и т.д.

(3) Метод спектроскопии комбинационного рассеяния

В этом методе большой монокристалл графита имеет только один пик (G-полоса) при 1580 см-1. Когда кристаллы графита имеют ограниченные очень малые размеры или имеют какие-либо дефекты решетки, появляется также другой пик (D-полоса) при 1360 см-1. Таким образом, дефекты графита можно проанализировать по соотношению интенсивностей (R=I1360/I1580=ID/IG) D-полосы и G-полосы. В технике известно, что между размером кристалла La и R в плоскости графенового листа существует корреляция. Предполагается, что R=0,1 эквивалентно La=500 Å.

Соответствующие физические свойства, которые будут описаны ниже, измеряются согласно следующим параметрам.

(1) Дифракция рентгеновских лучей

С использованием аппаратуры для порошкового рентгеноструктурного анализа (JDX3532, производство JEOL Ltd.) были определены углеродные волокна после обработки отжигом. С использованием Кα-луча, который генерировался Cu трубкой при 40 кв и 30 мА, проводили измерение зазора согласно методу, описанному Japan Society for Promotion of Science (JSPS) в "Latest Experimental Technique for Carbon Materials (Analysis Part)" (Новейшие экспериментальные методы для углеродных материалов (аналитическая часть)), издаваемым Carbon Society of Japan. В качестве внутреннего стандарта использовался кремневый порошок.

(2) Магнитосопротивление

Прежде всего на лист из смолы наносят в виде прямой линии покрытие из смеси аналита и клея. Толщина, ширина и длина составляют соответственно 1,1 и 50 мм. После этого образец помещают в устройство для измерения магнитного поля. Прилагают в разных направлениях магнитный поток и измеряют сопротивление образца. В процессе измерения измерительное оборудование охлаждается жидким гелием и т.д. Отдельно определяют также магнитосопротивление при комнатной температуре.

(3) Анализ с помощью спектроскопии комбинационного рассеяния

Анализ с помощью спектроскопии комбинационного рассеяния проводили на LabRam 800 TM, изготовленным фирмой HORIBA JOBIN YVON, S.A.S. Измерения проводили с использованием света с длиной волны 514 нм от аргонового лазера.

Пример 1

Ультратонкие углеродные волокна синтезировали с помощью способа CVD из толуола в качестве исходного материала. Система синтеза показана на фиг.8.

Синтез ведут в присутствии смеси ферроцена и тиофена в качестве катализатора в восстановительной атмосфере газообразного водорода. Толуол и катализатор нагревают до 375°С вместе с газообразным водородом и затем подают в производящую печь, где проводят реакцию при 1200°С и времени пребывания 8 сек. Газ атмосферы отделяют с помощью сепаратора с целью его повторного использования. Концентрация углеводорода в подаваемом газе составляет 9 об.%.

Содержание смолы как процентное содержание ультратонких углеродных волокон в синтезированном промежуточном продукте (первом промежуточном продукте) найдено равным 10%.

Промежуточный продукт волокна нагревают затем до 1200°С и выдерживают при этой температуре в течение 30 мин с целью осуществления отделения углеводородов. После этого волокна подвергают высокотемпературной термообработке при 2500°С. На фиг.9 показан аппарат для отделения углеводородов и высокотемпературная термообработка.

Фиг.1, которая была охарактеризована выше, представляет электронную микрографию ультратонкого углеродного волокна после обработки с целью удалению углеводородов при 1200°С. Как следует из фиг.1, графеновые листы, которые включают ультратонкие углеродные волокна, обладают не непрерывной, а клочкообразной конфигурацией.

Фиг.5 представляет электронную микрографию ультратонкого углеродного волокна после высокотемпературной термообработки при 2500°С.

Из этой микрографии четко следует, что ультратонкие углеродные волокна обладают уникальной конфигурацией. С помощью сканирующей электронной микроскопии было установлено, что диаметры получаемых волокон варьируют в пределах от 10 до 60 нм, а площадь удельной поверхности равна 29 м2/г. Магнитосопротивление этих волокон имеет отрицательные значения и уменьшается (первая производная является отрицательной по отношению к плотности магнитного потока В) с ростом плотности магнитного потока. Отношение ID/IG, которое измеряли с помощью спектроскопии комбинационного рассеяния, оказалось равным 0,05.

Пример 2

Синтетическая система, используемая в этом примере, показана на фиг.10.

В качестве источника угля использован бензол. В качестве катализаторов использованы ферроцен и тиофен, которые добавляют и растворяют в бензоле. После этого растворенную смесь испаряют при 380°С и подают испаренную смесь в производящую печь. Температура в производящей печи равна 1150°С, а в качестве газа атмосферы в производящей печи используется водород. Время пребывания для газообразного водорода и исходного материала установлено равным 7 сек. Концентрация смолы в углеродных волокнах (первый промежуточный продукт), которые были собраны снизу на выходе подаваемого в печь газа, оказалась равной 14%.

После этого углеродные волокна (первый промежуточный продукт) подвергают термообработке при 1200°С в течение 35 мин. После термообработки площадь удельной поверхности полученных углеродных волокон (второй промежуточный продукт) была определена равной 33 м2/г. Отношение ID/IG, которое было измерено с помощью спектроскопии комбинационного рассеяния, оказалось равным 1,0.

Далее, углеродные волокна (второй промежуточный продукт) подвергают высокотемпературной термообработке при 2500°С. После высокотемпературной термообработки ультратонкие углеродные волокна обладают отрицательными значениями магнитосопротивления, которое уменьшается (первая производная является отрицательной по отношению к плотности магнитного потока В) с ростом плотности магнитного потока. Отношение ID/IG, которое измеряли с помощью спектроскопии комбинационного рассеяния, оказалось равным 0,08.

Пример 3

Ультратонкие углеродные волокна, полученные в примере 1, были проанализированы методом дифракции рентгеновских лучей. С целью сравнения образец графита был также подвергнут анализу методом дифракции рентгеновских лучей. Полученные при этом рентгенограммы показаны на фиг.6. Однако, поскольку интенсивность пиков для ультратонких углеродных волокон примера 1 была слабой, для ее сравнения с интенсивностью пиков для графита контуры для ультратонких углеродных волокон были увеличены в 10 раз.

Путем сравнения было установлено, что оба образца имеют пики, соответствующие дифракции плоскости (110), лежащей при приблизительно 77°. Было также установлено, что образец графита имеет пик, соответствующий дифракции плоскости (112), лежащей при приблизительно 83°, в то время как образец ультратонких углеродных волокон примера 1 не имеет такого пика. Такой результат, следовательно, свидетельствует о том, что ультратонкие углеродные волокна согласно настоящему изобретению не имеют упорядоченной трехмерной структуры, подобной той, которая имеется у графита.

При этом зазор между слоями ультратонких углеродных волокон, измеренный методом дифракции рентгеновских лучей, составляет 3,388 Å.

Пример 4

Измерение магнитосопротивления

К 1,0 г полученных в примере 1 ультратонких углеродных волокон добавляют 19,00 г (углеродные нанотрубки 5%) или 49,0 г (углеродные нанотрубки 2%) загустителя (термостойкий неорганический клей ThreeBond® 3732, производимый фирмой Three Bond Co., Ltd), после чего смесь замешивают в течение 10 мин с помощью центробежного смесителя при 2000 об/мин. Полученную смесь наносят на пленку из полиимидной смолы (UPILEX®-S, производимую фирмой UBE Industries, Ltd.), имеющую толщину 125 "m в виде прямой линии шириной 1 мм, и оставляют сохнуть.

После этого определяют изменения магнитосопротивления этой полиимидной смолы в зависимости от плотности магнитного потока при определенных температурах. Результаты приведены в таблице и на фиг.7. Как следует из фиг.7, магнитосопротивление ультратонких углеродных волокон уменьшается в отрицательном диапазоне значений с ростом плотности магнитного потока. Отношения удельных сопротивлений для удельного сопротивления при 273 К (комнатная температура) к тем же величинам для 77 К (ρRT/ρ77K) являются положительными. Иными словами, хотя температура и возрастает, магнитосопротивление остается отрицательным. Этот результат показывает, что ультратонкие углеродные волокна не обладают свойствами графита.

Пример 5

Аналогичным образом приготовляют покровную пленку из эпоксидной смолы, содержащую 0,5 мас.% углеродного волокна. Оптическая микрофотография полученной пленки показана на фиг.11. Из этой микрографии четко следует, что углеродные волокна обладают хорошей диспергируемостью в смоляном матриксе.

YT

YTL

0,93

0,99

ρRT/ρ77K

Применимость в промышленности

Ультратонкие углеродные волокна согласно настоящему изобретению обладают великолепной электронной эмиссией, электропроводностью, теплопроводностью и могут быть применены, например, в качестве полупроводникового устройства, дисплея полевого излучения, элемента электронного микроскопа, топливных элементов и в композиционных материалах, таких как электропроводящее волокно, материалы, экранирующие электромагнитные волны, защитные корпуса для различных механических устройств и т.д.

Изобретение относится к технологии получения ультратонких углеродных волокон, которые могут быть использованы в качестве наполнителей, добавляемых к смоле или подобным материалам. Волокно содержит волокнистое вещество, включающее трубчатые графеновые листы, уложенные один на другой в направлении, перпендикулярном оси ультратонкого углеродного волокна, в котором трубчатые графеновые листы обладают полигональными поперечными сечениями в направлении, перпендикулярном оси углеродного волокна, где максимальный диаметр поперечных сечений лежит в пределах от 15 до 100 нм, коэффициент пропорциональности не превышает 105, а величина ID/IG ультратонкого углеродного волокна составляет, по данным спектроскопии комбинационного рассеяния, не более 0,1. Ультратонкое углеродное волокно может улучшать, даже при малых добавках к матриксу, физические свойства, такие как электрические, механические и тепловые свойства матрикса, не нарушая при этом первоначальных свойств матрикса. 11 з.п. ф-лы, 11 ил., 1 табл.

| Релейный триггер | 1985 |

|

SU1275759A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОФАЗНЫХ НАНОСТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2179526C2 |

Авторы

Даты

2009-02-10—Публикация

2005-03-30—Подача