Изобретение относится к многовалковой прокатной клети, которые используются для производства плоских лент, например стальных лент. Для получения лент с ровной поверхностью необходимо, чтобы контур зазора между валками соответствовал контуру входящей полосы. При прокатке таких полос деформация материала, то есть расплющивание полосы, должна быть одинаковой по отношению к ширине и независимой от возможных колебаний толщины полосы, подаваемой в прокатную клеть.

Известно, что в двух- или четырехвалковых клетях рабочим валкам для этого придается выпуклость и/или прогиб.

В четырехвалковых клетях приспособление к профилю полосы обеспечивается, помимо всего прочего, и тем, что седловые вставки, прижимающие опорные ролики к опорному корпусу, подаются различно, благодаря чему вал, несущий опорные ролики, изгибается и соответственно изгибаются опорные ролики в соответствии с их шагом по длине вала, которые через промежуточные валки изгибают рабочие валки и тем самым изменяют контур зазора между валками.

Изгибание вала с опорными роликами осуществляется известным способом с помощью конструктивных элементов, которые воздействуют на седловые вставки, поджимаемые опорными роликами, например эксцентриков, приводимых в движение зубчатыми рейками или рычагами, винтов, гидроцилиндров или других исполнительных рангов, подвижных клиньев, снабженных приводом вращения ходовых винтов или тому подобных механизмов.

Известна многовалковая клеть, в которой перемещение седловых вставок осуществляется с помощью предусмотренных на валу с опорными роликами эксцентриков, которые приводятся в действие посредством механизма зубчатое колесо - зубчатая рейка [1].

Общим для всех таких известных устройств является то, что они работают в диапазоне самоторможения или в его предельной области. При вводе установочного движения соответствующий конструктивный элемент сначала должен освободиться от трения сцепления. Как только устройство начинает работу, значение трения меняется и при известных обстоятельствах происходит инерционное движение, которое может быть настолько велико, что затем приходится вводить обратное движение, чтобы обеспечить необходимое положение опорных роликов, то есть необходимый изгиб рабочих валков.

Поэтому с помощью известных устройств невозможно во время прохождения ленты получить плавное регулирование изгиба вала с опорными роликами и таким образом обеспечить изгиб рабочих валков по частям, то есть их адаптацию к профилю вводимой полосы посредством системы автоматического регулирования.

Однако, для получения оптимально ровной плоскости такая текущая адаптация эффективного контура межвалкового зазора к профилю вводимой ленты необходима, причем изменения при регулировании лежат в диапазоне нескольких микрометров и во избежание негативного воздействия на процесс прокатки должны производиться абсолютно плавно.

Возможно усовершенствовать устройство вышеуказанного типа таким образом, чтобы обеспечить плавное регулирование контура межвалкового зазора путем соответствующего изгиба рабочих валков во время прокатки [2]. Согласно этому аналогу в многовалковой клети вышеуказанного типа предусматривается, что механизмы, регулирующие седловые вставки и, следовательно, изгибающие опорные ролики и рабочие валки, представляют собой нажимные элементы, которые взаимодействуют непосредственно с соответствующей седловой вставкой и оказывают на нее силовое воздействие таким образом, что перемещение силовых элементов передается прямо на седловые вставки и исключается негативное влияние известных исполнительных органов, работающих в диапазоне самоторможения. Благодаря этому обеспечивается плавная регулировка, а также подстройка в случае необходимости межвалкового зазора даже во время прокатки; возможно также снабдить регулирующий механизм устройством управления.

Задачей изобретения является такое выполнение нажимных элементов, которое позволило бы при упрощении их конструкции одновременно свести к минимуму инерционность их действия.

Указанная задача решается тем, что нажимные элементы в клети описанного типа выполнены в виде пьезоэлектрических твердотельных элементов.

Далее изобретение описывается на примере двенадцативалкового стана.

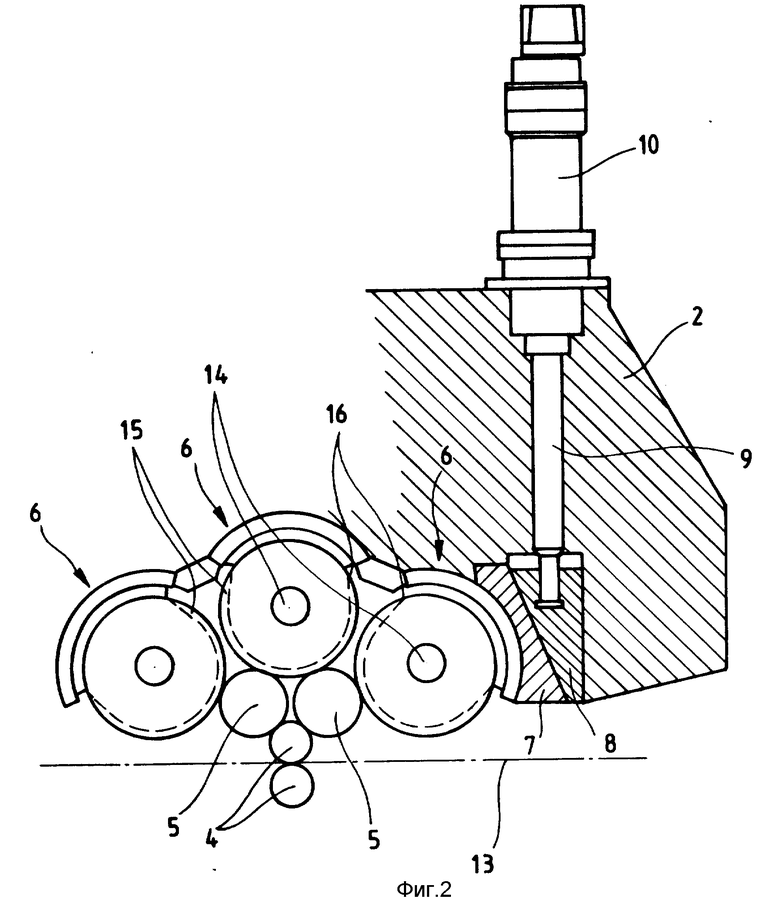

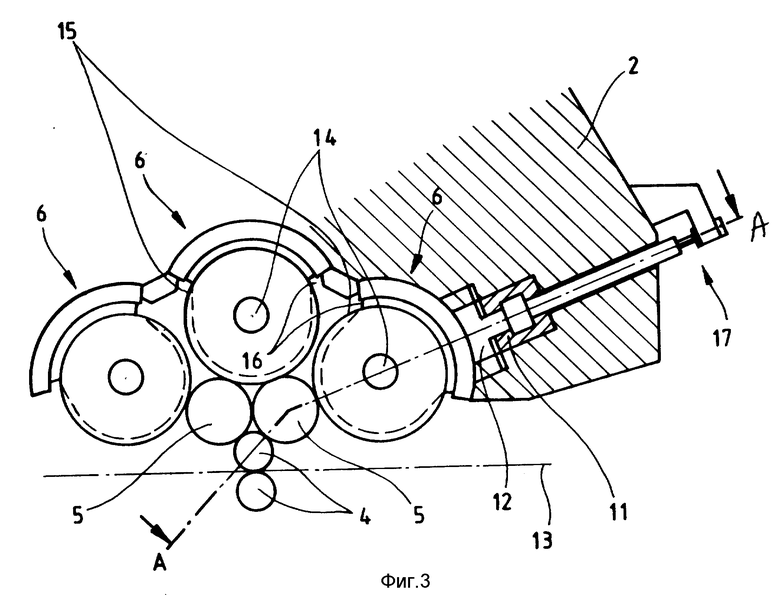

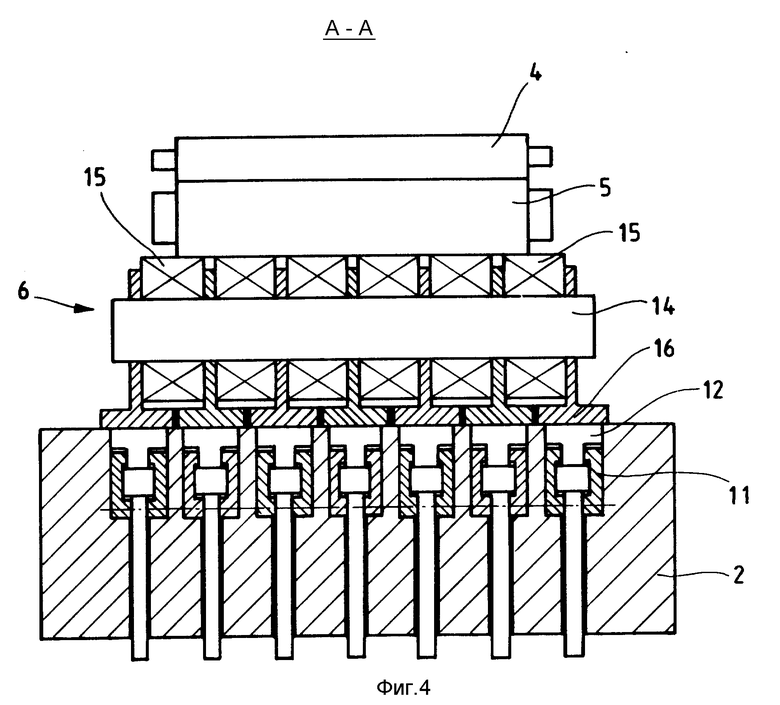

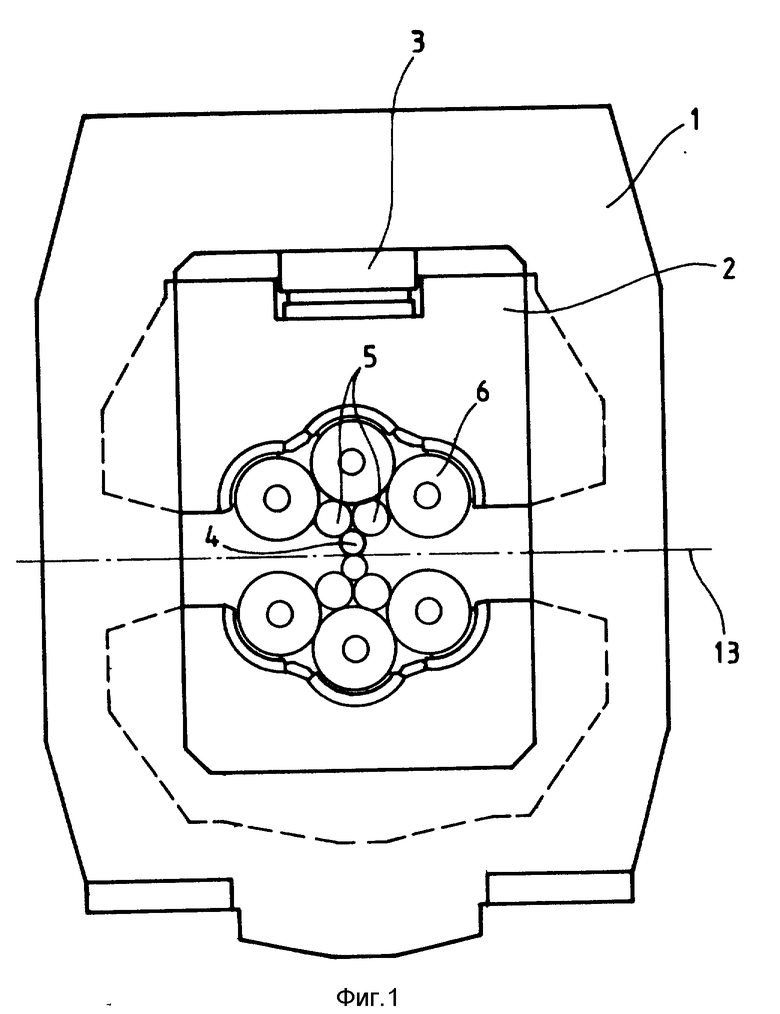

На фиг. 1 изображена принципиальная конструкция прокатного стана, вид сбоку; на фиг. 2 - прокатный стан с обычным регулирующим механизмом; на фиг. 3 - аналогичный прокатный стан с предлагаемым устройством; на фиг. 4 - сечение по линии А-А на фиг. 3.

На фиг. 1 представлена вы качестве примера конструкция двенадцативалкового прокатного стана. Прокатная клеть содержит раму 1, в которой установлен с возможностью перемещения опорный корпус 2. В опорном корпусе 2 размещены три комплекта опорных роликов 6, которые через промежуточные валки 5 воздействуют на рабочий валок 4. Такое расположение в показанном примере повторено еще раз в зеркальном изображении. При этом плоскость симметрии проходит по траектории прохождения прокатываемой полосы 13, которая пропускается таким образом между двух рабочих валков 4. Конструкция нижнего опорного корпуса с его валками аналогична верхнему, поэтому его описание излишне, а изобретение раскрывается с помощью верхнего опорного корпуса 2 и его узлов.

На фиг. 2 показан регулирующий механизм известного из уровня техники типа для прокатной клети. Позицией 2 обозначен верхний опорный корпус с тремя комплектами 6 опорных роликов, промежуточными валками 5 и прокатываемой полосой 13 между двумя рабочими валками 4. Каждый из трех комплектов опорных роликов содержит вал 14, несущий распределенные по его длине отдельные опорные ролики 15. При этом комплекты 6 опорных роликов через седловатые вставки 16, расположенные на валу 14 между отдельными опорными роликами 15, опираются на опорный корпус 2. Для достижения необходимой адаптации контура межвалкового зазора отдельные из седловых вставок 16 одного или нескольких комплектов 6 с помощью соответствующих регулирующих механизмов нужно сместить таким образом, чтобы вал 214 и через него отдельные опорные ролики 15 прогнулись, и этот изгиб был передан на промежуточные валки 5, а также на рабочий валок 4. Путем соответствующей настройки отдельных регулирующих механизмов можно образовать необходимый контур межвалкового зазора.

Каждый регулирующий механизм содержит нажимную деталь 7, которая воздействует на соответствующую седловую вставку 16. Кроме того, регулирующий механизм имеет перемещающийся в опорном корпусе 2 клин 8, который посредством винтового шпинделя 9, также расположенного в опорном корпусе 2, перемещается с помощью привода 10 таким образом, что сдвиг клина 8 по его поверхности контакта с нажимной деталью 7 приводит к перемещению соответствующей седловой вставки 16. Путем индивидуальной настройки приводов 10 можно индивидуально отрегулировать каждую седловую вставку 16 и тем самым придать необходимый изгиб рабочему валку. Как уже говорилось во вводной части, такой известный механизм имеет недостаток, который заключается в том, что его конструктивные элементы, то есть нажимные детали 7, клинья 8 и шпиндели 9, работают в диапазоне или в граничном диапазоне самоторможения, поэтому плавное регулирование седловых вставок и таким образом регулируемая адаптация изгиба валка к профилю поступающего полосового материала невозможны.

Ниже дается подробное описание изобретения со ссылкой на фиг. 3 т 4.

На фиг. 3 показана уже известная по фиг. 2 прокатная клеть двенадцативалкового прокатного стана. Позицией 2 обозначен верхний опорный корпус, в котором расположены три комплекта 6 опорных роликов, промежуточные валки 5 и рабочие валки 4, между которыми проходит прокатываемый полосовой материал 13. Управление верхним опорным корпусом 2 в раме, показанной на фиг. 1, и нижний опорный корпус, а также его регулирование относительно рамы для установки необходимой толщины ленты по соображениям наглядности не показаны. При этом нижний опорный корпус может быть регулируемым по высоте, например, для приспособления к линии прокатки при использовании валков различного диаметра, а верхний опорный корпус может устанавливаться по отношению к нижнему опорному корпусу с помощью непосредственно действующего установочного гидроцилиндра 3 (фиг. 1). Верхний и нижний опорные корпусы уравновешиваются друг относительно друга с помощью гидроцилиндров, а верхний опорный корпус 2 можно поворачивать, например, с помощью независимого в отношении привода и управления установочного механизма для образования клинообразного межвалкового промежутка.

На фиг. 3 каждый из трех комплектов 6 опорных роликов представлен только одним опорным роликом 15. Но на фиг. 4, которая изображает сечение по линии А-А на фиг. 3, видно, что опорные ролики 15 одного комплекта 6 по всей ширине полосового материала расположены на общем валу 14, при этом между каждыми двумя соседними роликами 15, а также по наружным сторонам обоих внешних роликов 15 на валу 14 предусмотрены седловые вставки 16, через которые ролики 15 опираются по дугообразной выемке на опорный корпус 2.

Путем регулирования отдельных из опорных роликов 15 одного или нескольких комплектов 6 можно обеспечить желаемый изгиб межвалкового зазора для адаптации к профилю полосы по всей ширине последней. Согласно изобретению такое регулирование производится с помощью нажимного элемента, действующего непосредственно на соответствующую седловую вставку 16.

С этой целью для каждого нажимного элемента в опорном корпусе 2 предусмотрено отверстие, которое приблизительно совпадает с направлением усилия в опорном корпусе от дугообразной выемки для соответствующих седловых вставок 16. Эти отверстия в качестве нажимных элементов вставлены гидроцилиндры 11 или, например, пьезоэлектрические твердотельные элементы, которые снабжены штоковыми головками 12 с соответствующими дугообразными выемками для опорных седел 16. Вместо дуговых выемок могут быть призматические выемки при соответствующем выполнении опорных седел 16. Чтобы предотвратить боковое смещение комплекта 6 опорных роликов, необходима точная ориентация штоков с головками 12.

Конструкция гидравлических цилиндров и принцип их действия давно известны и в данном случае не нуждаются в описании. При использовании в качестве нажимных элементов твердотельных пьезоэлектриков они могут быть выполнены из нескольких слоев керамики, которые при подаче электрического напряжения изменяются по толщине и таким образом по своему воздействию на опорные седла 16 аналогичны гидроцилиндрам.

В исходном положении нажимные элементы занимают положение, в котором поршни в опорном корпусе отведены назад, а выемки на головках 12 совпадают с выемками в опорном корпусе 2.

Осепараллельность комплектов 6 опорных роликов между собой, а также по отношению к промежуточным и рабочим валкам обеспечивается в вышеописанной конструкции и, кроме того, упрощается замена комплектов 6 опорных роликов.

Желаемый изгиб вала 14 с опорными роликами и тем самым рабочего валка 4 и адаптация контура межвалкового зазора производится путем приведения в действие в определенной степени соответствующих нажимных элементов, которые посредством своих поршней перемещают каждую из седловых вставок 16 в определенное положение, благодаря чему обеспечивается необходимая линия изгиба вала с опорными роликами, что через промежуточные валки 5 передается на рабочий валок 4.

Чтобы получить положительный изгиб полосового материала, наружные по ширине полосы прокатываемого материала седловые вставки 16 соответствующего или соответствующих комплектов опорных роликов фиксируют в их положении относительно опорного корпуса, в то время как внутренние седловые вставки перемещают вышеописанным способом с помощью нажимных элементов, в результате чего достигается соответствующий прогиб.

Напротив, для отрицательного изгиба внутреннюю или внутренние седловые опоры фиксируют, а наружные седловые опоры соответственно нагружают с помощью нажимных элементов.

Фиксацию седловых опор можно, если требуется, производить непосредственно в опорном корпусе 2, но возможно также соединение с геометрическим замыканием между седловыми опорами и соответствующими нажимными элементами с фиксацией последних.

В предлагаемой прокатной клети можно отказаться от промежуточных звеньев между исполнительными элементами и седловыми опорами, для перемещения которых нужно преодолеть трение, и благодаря прямому силовому воздействию на них обеспечить плавное регулирование. Такое плавное регулирование допускает также применение электронного управления, с помощью которого седловые опоры приводятся в необходимое положение во время процесса прокатки и фиксируются в этом положении, но регулирование и адаптацию также можно производить в зависимости от потребности. Такое регулирование обеспечивает точность поддержания заданного значения даже при различных колебаниях нагрузки.

В качестве первого способа описывается управление положением. При этом дается заданное значение в качестве хода для каждого поршня, который необходим для перемещения соответствующей седловой опоры.

Регистрация фактического значения хода производится известным способом цифровым или аналогичным датчиком 17 перемещения, который смещается штоком, выступающим наружу из опорного корпуса. Посредством известных систем электронного регулирования поток масла для гидроцилиндра, например, регулируется через сервоклапан таким образом, что заданное положение поршня поддерживается даже при различных нагрузках. При использовании в качестве нажимного элемента уже упомянутых твердотельных пьезоэлектриков соответствующим образом регулируется прикладываемое напряжение.

Такое регулирование для повышения эффективности может быть дополнено корректирующим значением, которое в зависимости от усилия прокатки и/или давления масла в каждом из гидроцилиндров учитывает эластичность системы, например сплющивание и упругие деформации рабочего валка, промежуточных валков или опорных роликов, в виде изменения заданного значения для установочного движения и оказывает воздействие на процесс регулирования.

Второй способ представляет собой регулирование давления. При этом усилие прокатки, необходимое для деформации ленты, измеряется на цилиндрах установки прокатных валков и рассчитывается в соответствии с шириной прокатываемой ленты и геометрией ряда опорных роликов для каждой седловой опоры в качестве базисного значения для соответствующего нажимного элемента.

Это базисное значение варьируется значением составляющей, выбираемым для каждого нажимного элемента, и подается в качестве заданного значения.

Регистрация фактического значения в этом случае производится с помощью соответствующих измерителей давления.

Посредством известных систем электронного регулирования давление масла в каждом цилиндре, например, с помощью регулирующих клапанов или сервоклапанов поддерживается на заданном значении или поддерживается на заданном значении напряжение, прикладываемое к пьезоэлектрическому нажимному элементу.

Таким образом, при давлении прокатки, равном 0, никакого изгиба не происходит, но при увеличении давления прокатки происходит соответствующее увеличение заданного давления отдельных нажимных элементов в соответствии с установленным значением составляющей.

Тем самым обеспечивается желаемая неравномерность распределения усилия прокатки по отдельным седловым вставкам и, следовательно, регулирование контура межвалкового зазора.

Благодаря этому может быть также исключена вышеуказанная эластичность системы.

Оба описанных варианта регулирования могут использоваться как сами по себе, так и в комбинации друг с другом.

Изобретение, описанное здесь применительно к двенадцативалковому прокатному стану, может быть использовано и в других прокатных станах, в которых усилие прокатки непосредственно или через промежуточные валки передается с помощью опорных роликов на опорные корпуса, например, в шестивалковых или двенадцативалковых прокатных станах.

Очевидно также, что изобретением предусматривается изгиб не только внешнего вала с опорными роликами, но и других валов по отдельности или в комбинации друг с другом.

Изобретение также не ограничивается показанными примерами выполнения и может быть использовано, например, при цельном выполнении верхнего и нижнего опорного корпуса или при его выполнении из двух частей, когда опорные корпусы соединяются с помощью круглых штанг, анкеров или рам с возможностью регулировки.

Кроме того, следует отметить, что седловые вставки 16 согласно фиг. 2 и 3 закреплены на опорном корпусе с помощью заштрихованных стопорных элементов, например пластин, и могут быть зафиксированы от выпадания или смещения. Соответствующее выполнение стопорных элементов и их крепление (не показано) на опорном корпусе 2 обеспечивает легкость их замены, например, для установки роликов другого диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывная группа стана для производства тонких полос | 1986 |

|

SU1570808A1 |

| Многовалковая система прокатной клети | 1986 |

|

SU1375365A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Способ регулирования профиля и формы полосы | 1990 |

|

SU1752464A1 |

| ПРОКАТНАЯ КЛЕТЬ | 2009 |

|

RU2405642C1 |

| Способ настройки прокатной клети листового стана с укороченным нажимным роликом | 1987 |

|

SU1435341A1 |

| ПРОКАТНАЯ КЛЕТЬ, ПРОКАТНАЯ УСТАНОВКА И СПОСОБ АКТИВНОГО ГАШЕНИЯ КОЛЕБАНИЙ В ПРОКАТНОЙ КЛЕТИ | 2016 |

|

RU2697116C1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1987 |

|

RU2011448C1 |

Изобретение относится к области прокатного производства. Многовалковая прокатная клеть содержит рабочий валок, расположенный по меньшей мере с одной стороны линии прокатки, по меньшей мере один промежуточный валок и по меньшей мере один комплект опорных роликов, состоящий из нескольких насаженных на вал опорных роликов, вал опорных роликов по существу параллелен продольной оси рабочего валка и промежуточного валка, а также несколько седловых вставок, служащих опорой комплекта опорных роликов на опорный корпус. При этом возможная независимая друг от друга установка положения отдельных седловых вставок по отношению к оси рабочего валка для его изгибания с помощью регулирующих механизмов. Для обеспечения плавного регулирования контура межвалкового промежутка путем соответствующего прогиба рабочих валков во время процесса прокатки регулирующие механизмы выполнены в виде нажимных элементов, которые воздействуют непосредственно на соответствующие седловые вставкии представляют собой пьезоэлектрические твердотельные элементы. 7 з. п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для подачи поливной жидкости в щелевую головку поливной машины | 1973 |

|

SU476905A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 523726, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-10—Публикация

1993-12-07—Подача