Изобретение относится к области космической техники, а именно к электрореактивным двигательным установкам, и может быть использовано при изготовлении электрических реактивных двигателей малой тяги (ЭРД МТ), в частности стационарных плазменных двигателей (СПД) или двигателей с анодным слоем (ДАС). Кроме того, изобретение также относится к области металлургии, в части изготовления и термической обработки биметаллических деталей из магнитомягких сталей и сплавов, применяемых для магнитопроводов в конструкциях ЭРД МТ различных типоразмеров, и может также найти применение в приборостроении.

Известен ЭРД МТ, включающий катод-компенсатор и анодный блок, содержащий разрядную камеру с ускорительным каналом и магнитную систему, включающую магнитопровод с концевыми участками, формирующими на выходе разрядной камеры магнитную линзу [Гришин С.Д., Лесков Л.В. Электрические ракетные двигатели космических аппаратов. М. Машиностроение, 1989 г., с.143-145].

Основным недостатком такого известного ЭРД МТ является низкая эффективность магнитной системы по формированию оптимальной конфигурации магнитной линзы [патент РФ №1715183, кл. 6 Н05Н 1/54, F03H 1/00 ] на выходе разрядной камеры и четкой локализации границ топологии магнитного поля в ней.

Известна технология (способ) изготовления и термической обработки сварных и паяных магнитопроводов ЭРД МТ, предусматривающая, с целью повышения коэффициента использования материала (КИМ) и сокращения трудоемкости обработки, сварку трубных заготовок и оснований из однородного магнитомягкого материала, например из стали 10880 [МиТОМ, 1998 г., №1, с.23-27].

Недостатком такого способа является низкая коррозионная стойкость исходного материала и малая напряженность магнитного поля непосредственно вблизи концевых участков (рабочих кромок) магнитопровода, которые образуют магнитную линзу и формируют соответствующую топологию магнитного поля.

Известен способ изготовления деталей магнитных систем, преимущественно цельных, точеных из прутков и витых из лент прецизионных сплавов железокобальтовых пермендюров 49КФ, 49К2Ф с вакуумным отжигом при температуре 820°С и 1100°С [Сплавы прецизионные магнитомягкие. Технические условия. ГОСТ 10160-75, с.32, 33].

Данные процессы достаточно трудоемки и применимы только для цельных магнитопроводов, и не предусматривают особенностей обработки тонкостенных сварных деталей.

Известен электрический реактивный двигатель малой тяги, принятый за прототип, включающий, по меньшей мере, один катод-компенсатор и анодный блок, содержащий разрядную камеру с ускорительным каналом и магнитную систему, включающую магнитопровод с концевыми участками, формирующими на выходе разрядной камеры магнитную линзу [патент РФ № 2030134, кл. 6 Н05Н 1/54, F03H 1/00].

В таком известном ЭРД МТ, по сравнению с аналогом, несколько повышена эффективность магнитной системы по формированию конфигурации магнитной линзы на выходе разрядной камеры и локализации границ топологии магнитного поля в ней за счет дополнительных выступов на магнитопроводе, охватывающих разрядную камеру по обе стороны. Однако и такая конструкция не позволяет сформировать достаточно четкую форму магнитной линзы и хорошо локализовать магнитное поле на выходе из разрядной камеры при генерации в магнитном контуре относительно малых магнитных потоков. Такие трудности характерны в особенности для ЭРД МТ малой мощности или в ЭРД МТ относительно малых типоразмеров, в которых на топологию магнитного поля в зоне магнитной линзы велико влияние близости расположения источников намагничивающей силы, вследствие чего границы магнитной линзы искажаются и "размываются".

Известен способ изготовления и обработки, принятый за прототип, каркасов и катушек из стали 10880 с плоскими вставками из железокобальтовых сплавов 18КХ, 27КХ, соединяемых в процессе вакуумного отжига пайкой через слой оплавляющегося химического никеля [Особенности применения магнитомягких железокобальтовых сплавов в магнитных системах ЭРД МТ, Технология машиностроения, 2006 г., №7, с.52-55].

Известный способ ограниченно применим для плоских полюсов простого сечения и преимущественно сплавов 18КХ, 27КХ, и достаточно трудоемок в осуществлении.

При создании изобретения решались задачи по созданию направленного магнитного поля высокой напряженности в зоне магнитной линзы, повышения надежности и ресурса эксплуатации магнитопроводов ЭРД МТ, при обеспечении высокой технологичности способов изготовления и обработки биметаллических магнитопроводов тонкостенных конструкций.

Указанный технический результат достигается тем, что в электрическом реактивном двигателе малой тяги, включающем, по меньшей мере, один катод-компенсатор и анодный блок, содержащий разрядную камеру с ускорительным каналом и магнитную систему, включающую магнитопровод с концевыми участками, формирующими на выходе разрядной камеры магнитную линзу, согласно изобретению, концевые участки магнитопровода выполнены из материала с более высокой температурой точки Кюри.

Изготовление концевых участков магнитопровода из материала с более высокой температурой точки Кюри по сравнению с материалом основного магнитопровода позволяет решить задачу по созданию направленного магнитного поля высокой напряженности в рабочем межполюсном зазоре магнитопровода (в зоне магнитной линзы) за счет применения, в наиболее теплонапряженной зоне, более стойкого магнитомягкого материала, который повышает надежность функционирования магнитной системы ЭРД МТ в целом путем обеспечения более стабильной топологии повышенной плотности силовых линий магнитного поля и локализации оптимальной конфигурации магнитной линзы при минимальных магнитных полях и относительно малых линейных размеров ЭРД МТ. В качестве источников намагничивающей силы в магнитной системе могут быть использованы электромагнитные катушки, которые при эксплуатации должны запитываться от источников электропитания, или постоянные магниты, которые генерируют необходимый магнитный поток в магнитном контуре без подвода электропитания, или их совместное сочетание.

Указанный технический результат также достигается тем, что в способе изготовления и термической обработки биметаллических магнитопроводов, включающем механическую обработку деталей из магнитомягких материалов с припуском на чистовую доводку, вакуумный отжиг и соединение деталей с различной магнитной проницаемостью пайкой или сваркой, согласно изобретению, магнитопроводы изготавливают из магнитомягкой стали, а его концевые участки из кобальтовых пермендюров с более высокими температурой точки Кюри и магнитной индукцией, после чего их соединяют при помощи аргонодуговой сварки по внутреннему и наружному диаметрам, после которой вначале проводят высокотемпературный вакуумный отжиг при 880-940°С в течение 120-150 минут, а после чистовой механической обработки проводят стабилизирующий вакуумный отжиг при 580-620°С в течение 60-90 минут с последующим охлаждением с одинаковой скоростью при обеих отжигах. Кроме того, концевые участки для сварки с магнитопроводом из стали 10880 могут быть выполнены тороидальной формы из пермендюров 49КФ, 49К2Ф высотой 0,2-0,3 от общей высоты магнитопровода при толщине тороидов 1-3 толщины примыкающих участков магнитопровода. С наружной стороны центральная часть магнитопровода из стали 10880 дополнительно может быть оснащена тарельчатой накладкой из пермендюров, свариваемых по сопряженной образующей. А перед стабилизирующим отжигом на магнитопровод может быть нанесено защитное покрытие из химического никеля толщиной 10-15 мкм.

Поставленная задача также решается путем создания биметаллического магнитопровода, набранного из, по меньшей мере, двух разнородных магнитомягких материалов с различной температурой точки Кюри, соединенных между собой методом сварки или пайки с последующей их совместной механической обработкой и термической обработкой. Такое биметаллическое соединение может быть образовано из магнитомягкого железа (магнитопровод) и пермендюров 49КФ или 49К2Ф (концевые участки). При этом концевые участки, образующие торцевые тороиды заданной высоты и толщины из пермендюров, свариваются с основной частью магнитопровода по внутреннему и наружному диаметрам и отжигаются в вакууме в интервале температур 880-940°С в течение 120-150 минут, а после механической доводки подвергаются стабилизирующему отжигу при 580-620°С в течение 60-80 минут с охлаждением с одинаковой скоростью при обеих отжигах.

Одновременно выбирается высота пермендюровых концевых участков равной 0,2-0,3 от общей высоты магнитопровода, а толщина таких тороидов берется равной 1-3 толщины сопрягаемых участков магнитопроводов. Выбранные параметры изготовления и обработки позволяют достигнуть максимальные магнитные свойства входящих в биметаллическое соединение материалов, а также создать направленное магнитное поле повышенной напряженности на торцевых концевых участках в рабочей наиболее теплонагруженной части магнитопровода. Это приводит к более стабильной работе двигателя и к увеличению ресурса работы и надежности магнитной системы. Дополнительное оснащение центральной части магнитопровода (оптимальной зоны размещения электрической катушки намагничивания) сварной тарельчатой вставкой из пермендюра улучшает условия тепловой нагрузки по рабочей кромке, а нанесение слоя химического никеля после сварки и двух отжигов существенно повышает коррозионную стойкость стальной части из 10880 при различных условиях хранения и эксплуатации.

Изобретение иллюстрируется чертежами.

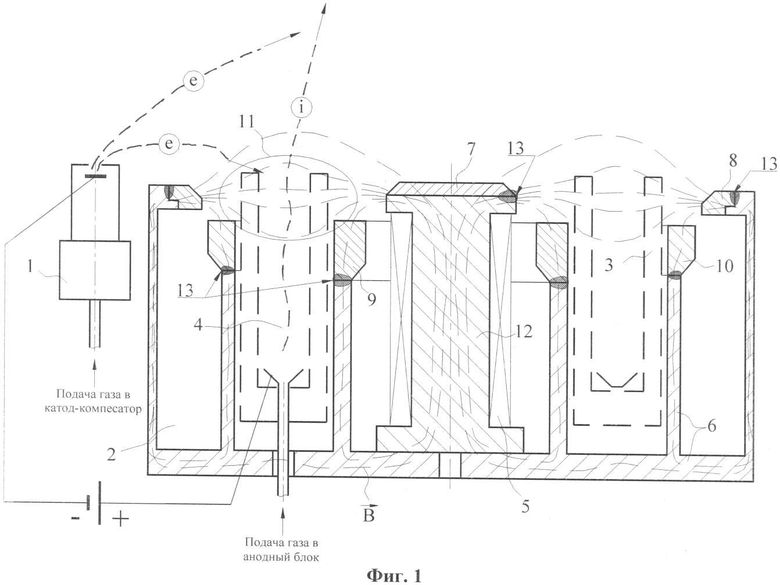

На Фиг.1 представлен вариант конструктивной схемы предлагаемого ЭРД МТ с осевым разрезом анодного блока. Кроме того, представлена технологическая последовательность формирования магнитопровода по заявленной схеме, где 6 - цилиндрические части магнитопровода из стали 10880, 7, 8, 9 и 10 - привариваемые или припаиваемые концевые участки магнитопровода, выполненные в виде отдельных деталей различных геометрических форм из пермендюров 49КФ или 49К2Ф, 12 - центральная часть магнитопровода из 10880, 13 - сварные швы, выполняемые аргонодуговой сваркой (АрДС), 3 - керамическая разрядная камера из термостойкой керамики БГП или БГП-10.

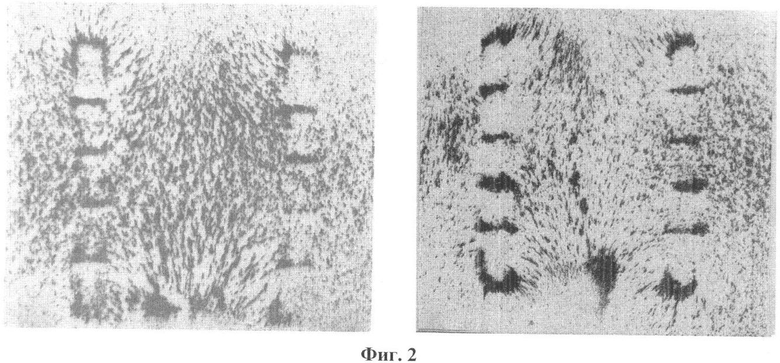

На Фиг.2 приведена фотография плотности магнитных силовых линий тороидального сварного набора из стали 10880 и пермендюра 49КФ, полученная на установке намагничивания ПМД-7 с напылением супермикронного порошка магнитной окиси железа.

На Фиг.3 показана микроструктура сварного шва деталей из стали 10880 и пермендюра 49КФ.

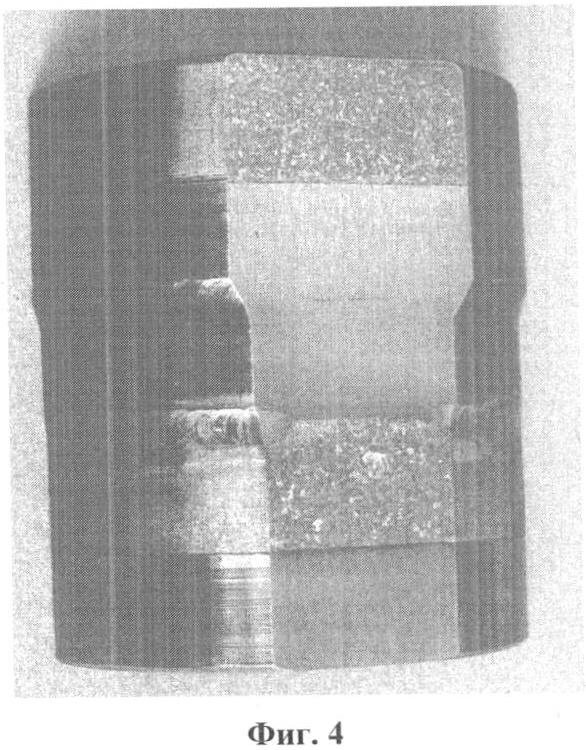

На Фиг.4 показана микроструктура концевых участков в виде тороидов, образцов свидетелей после выполненной сварки и проведенного отжига.

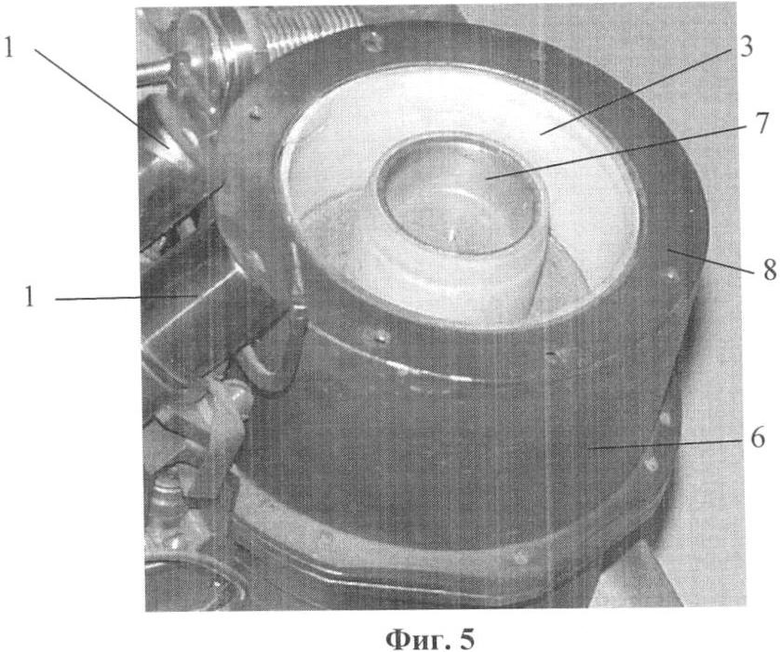

На Фиг.5 представлена фотография стационарного плазменного двигателя малой тяги СПД-60, в котором внутренний диаметр наружной стенки разрядной камеры 60 мм.

На Фиг.6 показан фрагмент участка магнитопровода после выполненной сварки пермендюрового тороида высотой 0,3 высоты магнитопровода и толщиной 3 от толщины стенки магнитопровода перед проведением вакуумного отжига.

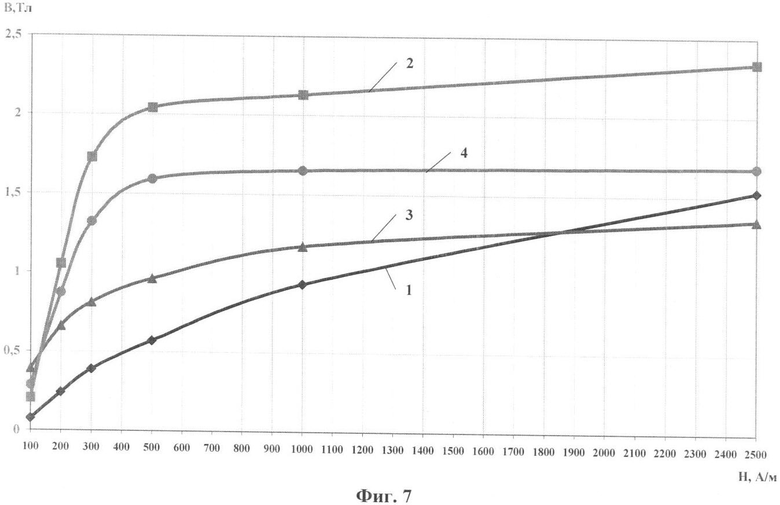

На Фиг.7 приведены результаты измерений магнитных свойств пермендюра 49К2Ф (кривая 4), сваренного со сталью 10880 в виде графиков, где кривая 1 - после механической обработки, 2 - после вакуумного отжига при температуре 1100°С, 3 - после сварки со сталью 10880, без проведения отжига, 4 - после сварки АРДС с последующим отжигом при температуре 880°С.

Электрический реактивный двигатель малой тяги включает катод-компенсатор 1 и анодный блок 2, содержащий разрядную камеру 3 с ускорительным каналом 4 и магнитную систему 5, включающую магнитопровод 6 с концевыми участками 7, 8, 9 и 10, формирующими в зоне выхода разрядной камеры 3 магнитную линзу 11 и охватывающими ее с внешних сторон.

ЭРД МТ изготавливают и испытывают следующим образом. В начале изготавливают основные узлы и детали ЭРД МТ, в том числе изготавливают систему магнитную с магнитопроводом, который при изготовлении образуют набором из разнородных материалов, соединяемых по биметаллической схеме с последующей их совместной механической и термической обработкой. После завершения изготовления этот двигатель подвергают различным испытаниям.

При огневых испытаниях запуск любого ЭРД МТ производится, во-первых, путем электрического запитывания магнитной системы 5 анодного блока 2 и катода-компенсатора 1 и, во-вторых, подачей рабочего газа в разрядную камеру 3 и катод-компенсатор 1. В ускорительном канале 4 газ ионизируется и ускоряется в скрещенных  полях в зоне магнитной линзы 11, формируемой при помощи выбранных линейных размеров концевых участков 7, 8, 9 и 10 магнитопровода 6, а также их взаимного расположения относительно друг друга. За срезом разрядной камеры ускоренный ионный поток плазмы компенсируется электронами, эмитируемыми катодом-компенсатором 1, содержащим высокоэффективный термоэмиттер, например, из гексаборида лантана.

полях в зоне магнитной линзы 11, формируемой при помощи выбранных линейных размеров концевых участков 7, 8, 9 и 10 магнитопровода 6, а также их взаимного расположения относительно друг друга. За срезом разрядной камеры ускоренный ионный поток плазмы компенсируется электронами, эмитируемыми катодом-компенсатором 1, содержащим высокоэффективный термоэмиттер, например, из гексаборида лантана.

Изобретение также иллюстрируется примерами практического осуществления предлагаемого способа в условиях мелкосерийного производства ЭРД МТ. Для изготовления использованы горячекатаные прутки, поковки из стали 10880 и сплавов 49КФ, 49К2Ф по ГОСТ 10160-75.

Для вакуумного отжига использовали печи двухколпаковые СГВ-2.4/15И2, сварку аргонодуговую вольфрамовым электродом с присадочным материалом и без него проводили на установках ТИР-200, ТИР-300.

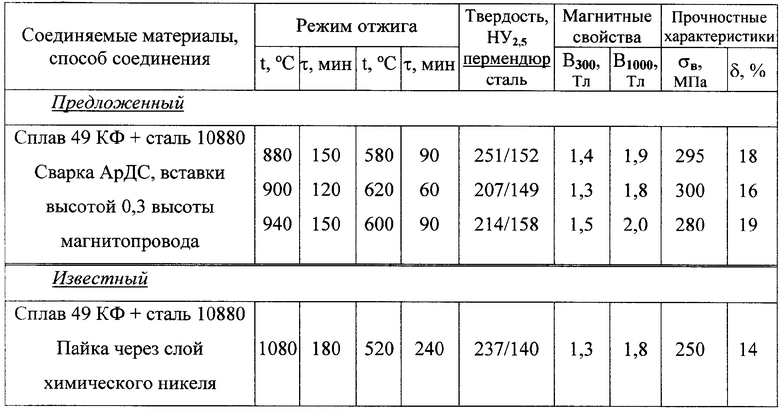

Пример 1. Магнитопроводы из стали 10880 диаметром 70 мм и толщиной стенки 2,0 мм оснащали торцевыми вставками из пермендюра 49КФ высотой 12 мм, равной 0,3 от высоты магнитопровода 60 мм. После АрДС в приспособлении крепежном патроне вначале по внутреннему диаметру магнитопровода, а затем по наружному диаметру магнитопровода (сварные швы 13) проводили вакуумный отжиг при 880°С, в вакууме 10-3 Па, в течение 150 минут, с охлаждением со скоростью 100°С/ч до 500°С далее с печью до 80°С. Затем, после чистовой обработки по образующим проводили стабилизирующий вакуумный отжиг в этой же печи СГВ-2.4/15В2 при 620°С, в течение 60 минут и аналогичным охлаждением. На Фиг.3 представлена микроструктура зоны сварного шва, а на Фиг.4 показана микроструктура тороидов, образцов-свидетелей после сварки и отжига. В таблице приведены свойства биметаллических магнитопроводов тороидальной формы, изготовленных и обработанных по предложенному способу.

Вакуумная термическая обработка после сварки, проведенная по предложенным режимам, позволила сформировать высокопрочное соединение с оптимальным соотношением магнитных характеристик обоих материалов, при снижении трудоемкости на 30%. Ресурс работы и эрозионная стойкость рабочих кромок магнитопровода возросла в 1,5 раза, повысилась стабильность работы двигателя при генерации в нем относительно малых магнитных полей.

Пример 2. Магнитопроводы одного из стационарных плазменных двигателей СПД-60 (См. Фиг.5) изготовляли и обрабатывали по предложенному способу, примыкая к торцевым цилиндрическим участкам магнитопровода, выполненного из магнитомягкой стали 10880, приваренными (сварные швы 13)к ним тороидальными вставками из пермендюра 49К2Ф. На Фиг.6 показан фрагмент наружной стенки магнитопровода после ее сварки с пермендюровым тороидом высотой 0,3 высоты магнитопровода и толщиной 3 толщины стенки магнитопровода перед проведением вакуумного отжига.

После вакуумного отжига биметаллических сварных магнитопроводов при температуре 940°С в течение 120 минут с охлаждением со скоростью 100°С/ч до 400°С, проводили химникелирование стальной части и сварного шва поверхностей, механически обработанных по цилиндрам магнитопроводов. Затем проводили стабилизирующий отжиг при 580°С, 90 минут, совмещенный с отпуском покрытия, с охлаждением с аналогичной скоростью.

В результате обработки получены магнитопроводы с улучшенными фокусирующими свойствами составляющих элементов, с коррозионно-стойкой поверхностью повышенной твердости, НУ0,5Н=680-710, с оптимальными магнитными свойствами В500=1,6-1,8 Тл. Кроме того, повысилась эрозионная стойкость в плазме внешних кромок магнитопроводов, обеспечена более устойчивая работа при разогреве кромок до 800-900°С, улучшены тяговые характеристики и повышен в 1,4 раза ресурс работы двигателя.

Пример 3. Внутренний набор каркаса магнитопровода состоял из катушки диаметром 40 мм из стали 10880 и торцевой вставки (5) из сплава 49К2Ф, которая паялась медненым титаном с катушкой. Температура пайки была 1000-1020°С. Вакуумный отжиг в печи СГВ-2.4/15И2 проводили непосредственно после завершения пайки при температуре 890-900°С с выдержкой в течение 120 минут и охлаждением со скоростью 80°С/ч до 550°С, далее с печью. Затем, после чистовой обработки торцевой и цилиндрической части с классом чистоты Ra=0,35-0,40 мкм проводили стабилизирующий отжиг при 600°С в течение 90 минут в вакууме 10-2 Па.

В результате обработки было получено надежное паяное соединение с пропаем 95-98% по площади, с прочностью на растяжение выше 350-370 МПа. Магнитные свойства были в пределах В300=1,70-1,80 Тл и В1000=2,00-2,05 Тл. Это обеспечило при выбранном соотношении толщин вставки и катушки высокую плотность магнитного потока в разогретой рабочей зоне и лучшие эксплуатационные характеристики ЭРД МТ в целом. При сокращенном расходе дефицитного железокобальтового пермендюра на 40% достигнута также минимальная энергоемкость и трудоемкость механической обработки каркаса.

При изготовлении и обработке биметаллических магнитопроводов по геометрии и параметрам и вакуумной термической обработки за пределами заявляемых значений положительный эффект существенно снижался.

Таким образом, предложенный способ создания биметаллических цилиндрических тонкостенных магнитопроводов прост в осуществлении, технологичен, экономичен по энергозатратам и трудоемкости и позволяет повысить эксплуатационные характеристики ЭРД МТ. Заявленный способ применим также в приборостроении и электротехнике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2008 |

|

RU2402629C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТНЫХ СИСТЕМ | 1995 |

|

RU2087552C1 |

| Способ изготовления осесимметричных магнитопроводов | 1988 |

|

SU1663642A1 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ МАГНИТОПРОВОДОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ И ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2020162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ | 1992 |

|

RU2085597C1 |

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1992 |

|

RU2030134C1 |

Изобретение относится к областям космической техники, металлургии. Электрический реактивный двигатель малой тяги включает, по меньшей мере, один катод-компенсатор и анодный блок, содержащий разрядную камеру с ускорительным каналом и магнитную систему. Концевые участки магнитопровода, формирующие на выходе разрядной камеры магнитную линзу, выполнены из материала с более высокой температурой точки Кюри. Способ изготовления магнитопроводов включает механическую обработку деталей с припуском на чистовую доводку, вакуумный отжиг и соединение деталей с различной магнитной проницаемостью пайкой или сваркой. Магнитопровод изготавливают из магнитомягкой стали, а его концевые участки - из кобальтовых пермендюров с более высокими температурой точки Кюри и магнитной индукцией. Их соединяют аргонодуговой сваркой или пайкой. После сварки или пайки проводят высокотемпературный вакуумный отжиг, а после чистовой механической обработки - стабилизирующий вакуумный отжиг с последующим охлаждением с одинаковой скоростью при обеих отжигах. Изобретение обеспечивает создание магнитного поля высокой напряженности, повышение надежности и ресурса работы магнитопроводов при обеспечении высокой технологичности их изготовления и обработки. 2 н. и 3 з.п.ф-лы, 7 ил., 1 табл.

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1992 |

|

RU2030134C1 |

| Тарасов А.Н | |||

| и др | |||

| Вакуумная термическая обработка сварных и паяных магнитопроводов | |||

| - Сварочное производство, 1998, №11 | |||

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1995 |

|

RU2084085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| ЕР 0778415 A1, 11.06.1997 | |||

| US 4048542 A1, 13.09.1977. | |||

Авторы

Даты

2009-02-20—Публикация

2006-11-27—Подача