Изобретение относится к термичес кой обработке магнитомягких материалов в частности к отжигу специаль ных тонкостенных магнитопроводов, изготовляемых из двух материалов электротехнической стали и железокобальтовых прецизионных сплавов, соединяемых методом пайки, а также к способам термической обработки в вакууме деталей, изготовленных окон чательно или с максимальным припуск на мехачнческую обработку, прошедши в силу конструктивных особенностей вакуумную безфлюсовую пайку. Известен способ термической обработки магнитопроводов из железокобальтовых сплавов, включающий ступейчаткйнагрев до С в вакууме, в плотно закрытом контейнере Q . Способ не применим к паяным магн топровадам большого диаметра, требу значительных затрат на оснащение и не позволяет существенно повысить прочйостшле характеристики основног материала и спая. Наиболее близким к изобретению п технической сущности и достигаемому результату является способ, предусм ривающий вакуумный двухкратный отжи со стандартной скоростью охлаждения при втором отжиге и регламентированной повютенной скоростью охлажде ВЁОпе точки Шори на втброй ступени первого отжига 2. Недостатком известного способа вриме ительно к магнитопроводам с вставками из железокобальтовьгх спла является резкое снижение пластическ характеристик при замедленном охлаж дении в интервале 700-500 С со скоростями Р,5-0,7°С/мин (30-40°С/ч), как следствие снижается допустимый уровень знакопеременных и вибронагрузок, особенно для тонкостенных конструкций из этих сплавов. Кроме того, известный способ не позволяет °исключить стабилизирующий нагрев нри 520-560 С, вызывающий снижение прочности спая и основного материал рабочей, части магнитопроводов. Цель изобретения - повьппение магнитных свойств, прочности спая и основного металла и снижение трудоемкости. Указанная цель достигается тем, что согласно способу термической обработки паяных магнитопроводов, включающему нагрев в вакууме до тем 4 ператур пайки 1000-1250°С, охлаждение до температур отжига и ступенчатый отжиг при 950t10°C и 850110 С с регламентированной скоростью охлаждения на обеих ступенях, охлаждение от температур пайки до первой ступени отжига осуществляют со скоростью 100-150 /мин, до второй - со скоростью 10-20°С/мин, далее со скоростью 2-5 С/мин до 200С с выдержкой на первой ступени 0,5-1 ч, на второй 1,5 ч. Пайку и обработку паяных магнитопроводов осуществляют в вакуумных печах с предельным вакуумом 210 мм рт.ст. Магнитопроводы изготовляют из сортовой электротехнической стали 10880 по ГОСТу 11. коаксиальные вставки из сплава 18КХ-ВИ по ТУ 14-1-2243-73 на внутреннем и наружном цилиндре магнитопровода паяют припоями с т.пл. 960t230°C. Температура пайки 1000-1250°С контролируется с помощью термопары, степень растекания припоя определяется визуально. Скорость охлаждения изменяют путем подачи в вакуумную печь гаертного газа, изменением расхода охлаждающей воды и переключением ступеней нагрева печей. Измерение магнитных свойств проводят на паяных образцахтороидах и аналогичных образцах каждого из паяных материалов, механические свойства определяют на образцах диаметром 5 мм, а прочность пайки - на специальных грибковых образцах. Пример 1. Тонкостенный магнитопровод диаметром 80 мм изготавливают иэ сортовой электротехнической стали 10880 и оснащают по внутреннему диаметру путем вакуумной пайки кольцами из железокобальтового сплава 18КХ. После пайки в вакууме 10 мм рт.ст. при 1250С припоем ВПР-7 с вьщержкой в течение 10 мин проводят подстуживание до 950t10°C со скоростью 150с/мин. От первой ступени отжига после выдержки в течение 1,0ч охлаждение ведут со скоростью 20°С/мин до 850t10c. Вьщерживают садку в течение 1,5 ч и охлаждают до со скоростью 5 С/мин. При уменьшении продолжительности термообработки с 34 ч по .способу 2 до 11 ч по предлагаемому способу коэрцитивная сила не уменьшается с

3

70 до 65 А/м для стали 10880 и с 79 до 72 А/м для сплава 18КХ. Причем прочность сплава увеличивается по сравнению с известным способом (6 430 МПа) и составляет 490 МПа а прочность шва возрастает н раза и составляет 400-410 МПа.

Пример 2. Магнитопроводы с коаксиальными вставками по наружному и внутреннему диаметру паяют в вакууме при 100 С в течение 20 мин. Термическую обработку проводят подстуживая магнитопроводы до температуры первой ступени отжига 950±10°С со скоростью ЮО С/мин. После окончания выдержки в течение 0,5 ч при С охлаждение ведут до 850i10c со скоростью 10 с/мин с вьщержкой 1 ч, а затем их охлаждают до 200 С со скоростью Z C/MHH. При этом магнитная индукция для сплава 18КХ-ВИ, из которого изготовлены вставки, составляет 1,8 Т против 1,6 Т при обработке по способу 2j. Для стали 10880 индукция составляет 1,6 Т против 1,4 Т по способу 2. Прочностные характеристики dg, составляют для сплава ;1ВКХ-ВИ 480 МПа, для стали 10880 340 МПа, а прочность паяного соедиiнения dft составляет 360 МПа, что Bbime в 1,2 раза, чем по способу 2. Трудоемкость операций отжига по срав ; немию со способом {2 сокращается ;в 2,6 раза и составляет 14 ч. Увеличение скорости охлаждения при подстуживании до 200 С/мин и на первой стадии выше ЗО С/мин обеспечивает высокий уровень магнитных и механических свойств, но увеличивает до 120-150 мкм поводку и эллипс357744

ность тонкостенн1 1Х магнитопроводов в зоне пайки.

Уменьшение скорости охлаждения на первой и второй ступенях отжига ниже 5 Ю С/мин и 2°С/мин соответственно - приводит к снижению пластичности сплава 18КХ-ВИ на 25%, относительное удлинение снижается с 38 до 27%,

Пример 3. Паяют и термообраtO батывают в вакуумной печи магнито- проводы с толщиной стенки 2,5 мм из стали 10880 и сплава 18КХ. Подстуживание от температур пайки, составлявших 1260-1270 С, ведут со скоростью fS 125°С/мин, а после выдержки при 950t10 C в течение 0,7 ч - со скоростью 15 С/мин до 850i10°C. Затем, после выдержки 1.,2 ч охлаждение до 200е проводят со скоростью З С/мин. 20 Свойства полученные после обработки по предлагаемому способу, составляют: Н 75 А/м; Ълд 1,8 Т, после обработки по способу 2 Нр 80 А/м;

1,5 Т.

В

0

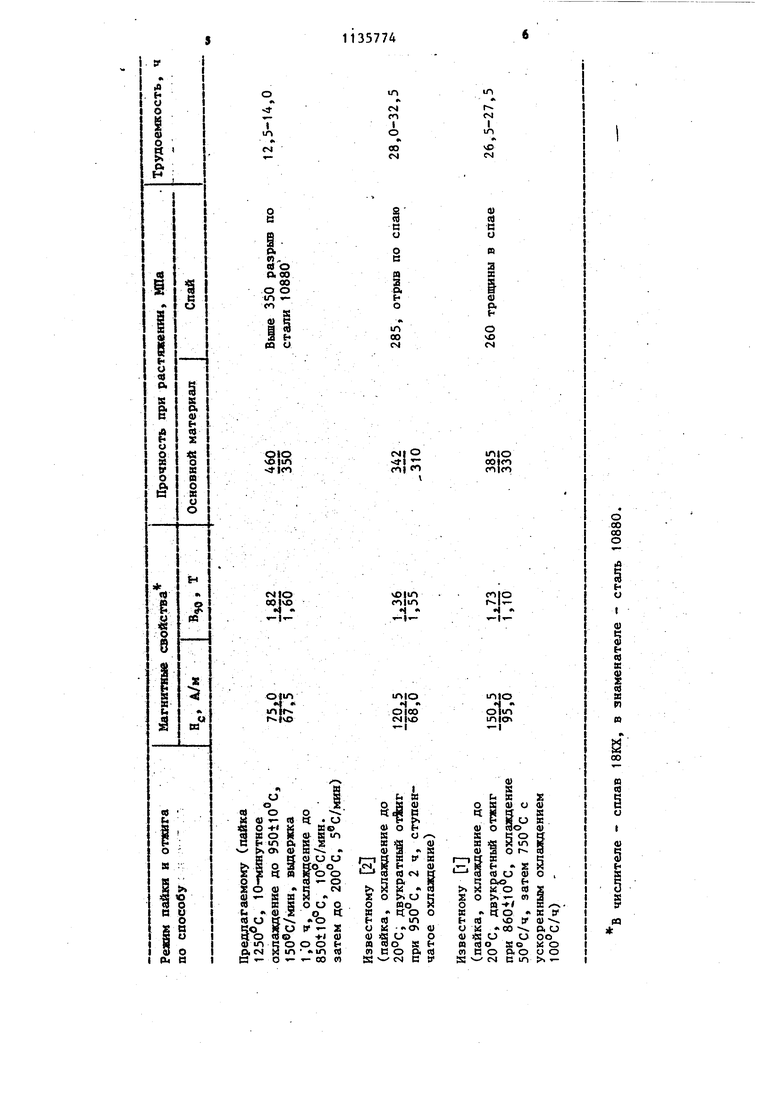

Магнитопроводы имеют незначительную (70-80 мкм) поводку, а механические свойства паяного соединения в 1 ,4 раза выше, чем после двухкратного отжига по стандартному для сплава 18КХ режиму. Трудоемкость составляет 19 ч. Сравнение свойств, полученных после термообработки по одному из вариантов предлагаемого способа, с известнь84И {федставлено в таблице.

Сопоставление данных показывает, что преялагаень способ позволяет за один вакуумный нагрев провести пайку и на заданные магнитные свойства при улучшении магнитных свойств, увеличении прочности основного материала и сцйя по более простой технологии с умеиьаепнен трудоемкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| ЭЛЕКТРИЧЕСКИЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ БИМЕТАЛЛИЧЕСКИХ МАГНИТОПРОВОДОВ | 2006 |

|

RU2347106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ МАГНИТОПРОВОДОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ И ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2020162C1 |

| Способ термической обработки паяного инструмента | 1982 |

|

SU1052553A1 |

| Способ изготовления деталей из магнитомягких железокобальтовых сплавов | 1989 |

|

SU1686008A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2008 |

|

RU2402629C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМООКСИДНОЙ КЕРАМИКИ И ПРЕЦИЗИОННЫХ СПЛАВОВ ЭЛЕКТРОРАКЕТНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2001 |

|

RU2220832C2 |

| Способ термической обработки деталей из электротехнической стали | 1982 |

|

SU1073305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ | 1992 |

|

RU2085597C1 |

СПОСОБ ТЕРШЧЕСКОЙ ОБРАБОТКИ 1Ш1ИЫХ МАГНИТОПРОВОДОВ, включающий нагрев в вакууме до температур пайки 1000-1250°С, охлаждение до температур отжига и ступенчатый отжиг при 950±ttf С и 850t с регламентированной скоростью охлаждения на обеих ступенях, отличающийся тем, что, с целью повьшения магнитных свойств, прочности спая и основного металла и снижения трудоемкости, охлаждение от температур пайки до первой ступени отжига осуществляют со too-150 0/мин, до втоp rfi - со скоростмо 10-20 с/мин, далее со CKOpocTiM 2-5 С/мин до с выдержкой «а первой ступени 0,5-1 ч,, на второй - 1-t,5 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ термической обработки магнитопроводов из железокобальтовых сплавов | 1981 |

|

SU981397A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское смаде ёльство СССР по заявке № 3515932/22-02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| : | |||

Авторы

Даты

1985-01-23—Публикация

1983-08-12—Подача