&0

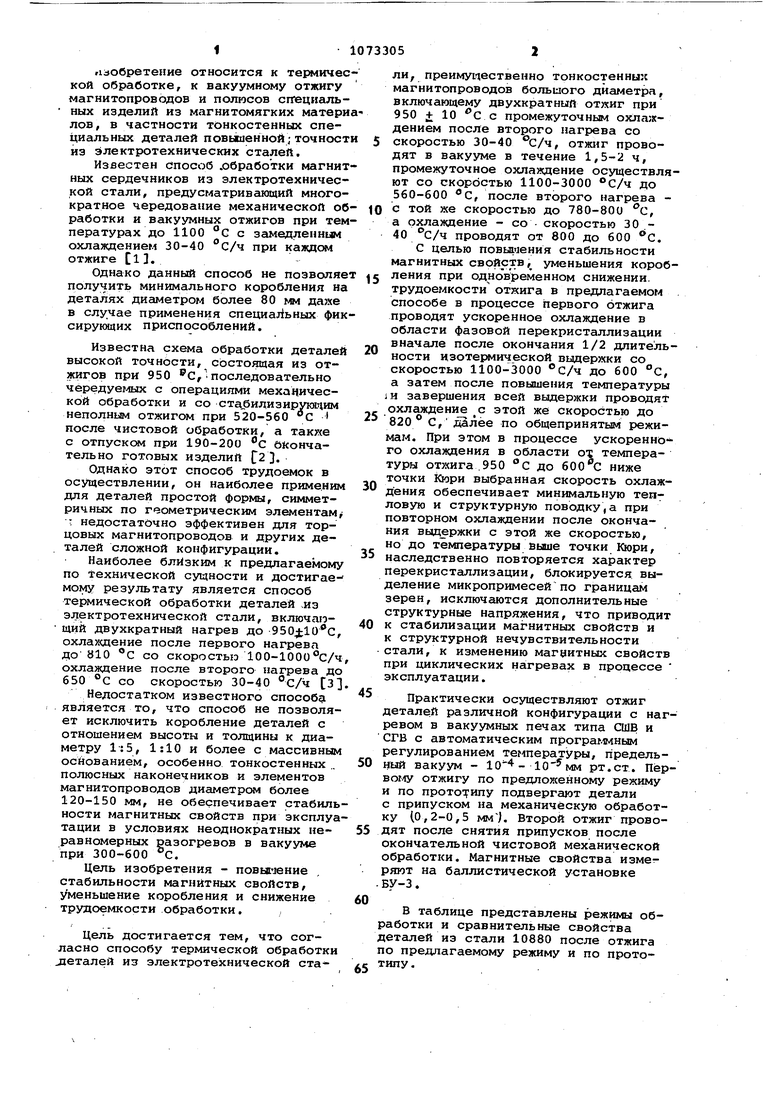

:о гхаобретение относится к термичес кой обработке, к вакуумному отжигу магнитопроводов и полюсов сгпециальных изделий из магнитомягких матери лов, в частности тонкостенных специальных деталей повышенной;точност из электротехнических сталей. Известен способ .обработки магнит ных сердечников из электротехнической стали, предусматривающий многократное чередование механической об работки и вакуумных отжигов при тем пературах до 1100 °G с замедленным охлаждением 30-40 с/ч при каждом отжиге Cl3. Однако данный способ не позволяе получить минимального коробления на деталях диаметром более 80 мм дауне в случае применения специальных фик сирующих приспособлений. Известна схема обработки деталей высокой точности, состоящая из отжигов при 950 С, последовательно чёредуег 1ых с операциями механической обработки и со ста билизирую1пим неполным отжигом при 520-560 С после чистовой обработки, а также с отпуском при 190-200 € окончательно готовых изделий С2 3. Однако этот способ трудоемок в осуществлении, он наиболее применим для деталей простой формы, симметричных по геометрическим элементам I недостаточно эффективен для торцовых магнитопроводов и других деталей сложной конфигурации. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термической обработки деталей .из электротехнической стали, включаю щий двухкратный нагрев до 950j;10 C, охлаждение после первого нагрева до 810 € со скоростью 100-1000 с/ч охлаждение после второго нагрева до 650 с со скоростью 30-40 °С/ч З Недостатком известного способу является то, что способ не позволяет исключить коробление деталей с отношением высоты и толщины к диаметру 1:5, 1:10 и более с массивным основанием, особенно тонкостенных .. полюсных наконечников и элементов магнитопроводов диаметром более 120-150 мм, не обеспечивает стабиль ности магнитных свойств при эксплуа тации в условиях неоднократных неравномерных разогревов в вакууме при 300-600 С. Цель изобретения - повыгтюние , стабильности магнитных свойств, уменьшение коробления и снижение трудоемкости обработки. Цель достигается тем, что согласно способу термической обработки леталей из электротехнической стали, преимущественно тонкостенных магнитопроводов большого диаметра, включающему двухкратный отжиг при 950 ih 10 с с промежуточным охлаждением после второго нагрева со скоростью 30-40 с/ч, отжиг проводят в вакууме в течение 1,5-2 ч, промежуточное охлаждение осуществляют со скоростью 1100-3000 С/ч до 560-600 с, после второго нагрева с той же скоростью до 780-800 с, а охлаждение - со скоростью 30.40 с/ч проводят от 800 до 600 С. С целью повьачения стабильности магнитных свойств, уменьшения коробления при одновременном снижении, трудоемкости отжига в предлагаемом способе в процессе первого отжига проводят ускоренное охлаждение в области фазовой перекристаллизации вначале после окончания 1/2 длительности изотериической выдержки со скоростью 1100-3000 с/ч до 600 С, а затем после повышения температуры 1 и завершения всей выдержки проводят охлаждение с этой же скоростью до 820 С, по общепринятым режимам. При этом в процессе ускоренного охлаждения в области o-t температуры отжига .950 с до 600 С ниже точки Кюри выбранная скорость охлаждения обеспечивает минимальную тепловую и структурную поводку,а при повторном охлаждении после окончания выдержки с этой же скоростью, но до температуры выше точки Кюри, наследственно повторяется характер перекристаллизации, блокируется выделение микропримесей по границам зерен, исключаются дополнительные структурные напряжения, что приводит к стабилизации магнитных свойств и к структурной нечувствительности стали, к изменению магуитных свойств при циклических нагревах в процессе эксплуатации. Практически осуществляют отжиг деталей различной конфигурации с нагревом в вакуумных печах типа СШВ и СГВ с автоматическим программным регулированием температуры, предельньй вакуум - рт.ст. Первому отжигу по предложенному режиму и по прототипу подвергают детали с припуском на механическую обработку (0,2-0,5 ммК Второй отжиг проводят после снятия припусков после окончательной чистовой механической обработки. Магнитные свойства изме:ряют на баллистической установке ВУ-3. В таблице представлены режимы обработки и сравнительные свойства еталей иэ стали 10880 после отжига о предлагаемому режиму и по прототипу.

950 с, 2 ч, охла хдение3000 с/ч до 600 С нагрев до 950 С, 2ч, охлахсдение 3000 °С/ч до 800 с.

950 С, 1,5 ч,

воды охлаждение 2100 с/ч до 580 С, нагрев до 950 С, 1,5 ч, охлаждение 2100 °С/ч до 780

950 С, 2 ч, охла5: дение 1100 С/ч до 560 с, нагрев до 950 °С, 2 ч, охлаждение 61,0 1100 °С/ч до

14

1,48

.50

70,0

16

1,32

350

83,0

12 16

20

1,54 100 1,30

12,5

20 80

8б,5 17,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из электротехнической стали | 1987 |

|

SU1458402A1 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТОПРОВОДОВ | 1992 |

|

RU2085597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ СТАЛЕЙ МАГНИТНЫХ СИСТЕМ ЭЛЕКТРИЧЕСКИХ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 1999 |

|

RU2181777C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНЫХ ДЕТАЛЕЙ ИЗ МАГНИТОМЯГКИХ ЖЕЛЕЗОКОБАЛЬТОВЫХ СПЛАВОВ | 2006 |

|

RU2314353C1 |

| ЭЛЕКТРИЧЕСКИЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ БИМЕТАЛЛИЧЕСКИХ МАГНИТОПРОВОДОВ | 2006 |

|

RU2347106C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МАГНИТНЫХ СИСТЕМ | 1995 |

|

RU2087552C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ МАГНИТОПРОВОДОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ И ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2020162C1 |

| Способ термической обработки низкоуглеродистой электротехнической стали | 1982 |

|

SU1076469A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОП СТАЛИ, преимущественно тонкостенных магнитопроводов болььюго диаметра, включающий, двухкратный отжиг при 950+10 С с промежуточным охлатздением после второго нагрева со скоростью 30-40 °С/ч, отличающийся тем, что, с целью првышения стабильности магнитных свойств, уменьшения коробления и снижения трудоемкости обработки, отжиг проводят в вакууме в течение 1,5-2,0 ч, промежуточное охлаждение осуществляют со скоростью 1100-3000 С/ч до 560-600 °С, после второго нагрева с той же скоростью до 780-800 С, а охлаждение - со скоростью 30-40с/ч проводят от 800 до 600 с. S

- магнитные свойства после двух отжигов и нагрева.

Пример 1. Изготовляют полюйные наконечники из стали 10880 (Э10) диаметром 320 мм с отношением диаметра к толщине стенки 20:1. Первый отжиг деталей с припуском на доводку проводят в вакуумной печи a.JB 8.12/13. при 950 °С.и вакууме j 2 I О VM рт. ст., длитель ность выдержки 4 ч. Через 2 ч после начала выдержки со скоростью 3000 с/ч охлаждают до.600 , вновь нагревают до 950 С, а затем через 2 ч охлаждают до 810 С со скоростью , после охлаждения со скоростью 30 40 °С/ч до 500 завершают охлаждение д€|талей произвольно с печью. При 60-80 с печь развакуумируют, и выгружают детали на воздух.

Второй отжиг окончательно механически обработанных полюсных наконечников ведут в вакууме и этой же печи по режиму, предусмотренному ГОСТ 11036-75, при 900 °С в течение 3ч, охлаждение 30-40 С/ч..

Изменение диаметра деталей при обработке по предложенному способу Ч§. превышает 45-50 мк против 260350 мкм при обработкеЪо прототипу. Коэрцитивная сила после второго отжига Hjj 75-78 а/м, индукция 1,42 - 1,50 т постоянны при технологических циклических йагрбвах до 500 С, в то время как при проведении первого отжига по режиму про.тотипа наблюдается увеличение коэрцитивной силы до HC 95-100 а/м и снижение индукции до 3, 1,12 1,27 т.

Суммарное сокращение т удоег кост 5i за счет сокращения на 20-30% длипровоцирующего, испытательного : тельности первого отжига и исключе ния последуиицих двух термостабили зирующих отпусков, необходигвлх при обработке по прототипу, составляет 50-70%. Пример 2, Обрабатывают маг нитопроводы сложной формы из стали 10880 диатлетром 300 мм с основанием толщиной 16 мм и соотношением диаметра к толщине стенки 50:1. При первом отжиге в вакуумной печи СШВ 8.12/13 после окончания 1/2 выдержки при 960 С проводят охлаждение со скоростью 2100 С/ч до 600 С, прогрев до 800 С с этой же скоростью, затем замедленно по стандартному режиму. Магнитные характеристики после отжига Н 64 66 а/м, 1,51-1,54 т. После второго отжига при 920 °С детали имеют неплоскостность по опорной поверхности 10-20 мкм или на 30-40 мкм ниже, чем при обработке по прототипу. Изменение коэрцитивной силы при циклическом нагреве готовых узлов до 160-180 с .в течение 1500 ч составляет 3-5% против 10-12% при обработке по прототипу, что говорит о том, что стабильность магнитных свойств магн топроводов возрастала в два-три раза (см. таблицу ), кроме того общая продолжительность обработки деталей сокращается на 8 ч или на 40%. Пример 3. Сердечники из стали 10880 диаметром 147 мм с отношением диаметра к толщине ст«нки 70:1 подвергают-вакуумному отжигу в печи СГВ 2.3/15 при 950 °С. Охлаж дение при первом отжиге через 1,5 ч после начала изотермической выдержки ведут со скоростью 1100 °С/ч до 600 , а по окончании полного времени охлаждения ведут с этой же скоростью только до 800 с. Второй отжиг сердечников после доводки проведеа по стандартному режиму. Ве личина поводки по диаметру снижается по сравнению с прототипом на 25-50 мкм, что позволяет исключить стабилизирующий отпуск продолжительностью 3-4 ч для окончательно готовых деталей.Магнитные характеристики после Обработки по предложенному режиму: Н. 66,9 а/м, В уд 1,56 т,и изменяются после многоциклового нагрева при 560 € с охлаждением до 20 с до значений Н J. 75,0 а/м, В500 1,46 т., увеличивается стабильность магнитных характеристик при многоцикловых нагревах, в 1,5 раза сокращается трудоеглкость операций отжига и механической обработки. При выборе допустимых скоростей охлаходения в процессе первого отжига и изучении влияния скорости охлаждения на стабильность тепловой и структурной деформации при втором отжиге установлено, что предлагаемые условия охлаждения являются оптимальными, так как увеличение скорости охлаждения более 3000 с/ч ведет k росту деформации симметричных деталей сложной конфигурации. Аналогичное явление имеет место при расширении интервала ускоренного охлаждения ниже 600 С после первой половины изотермичес7 кой выдержки и ниже,800°С после окончания выдержки. В обоих случаях посе первого отжига по рбж11мам за преелами предлагаемых требуется увелиение припусков на механическую обраотку после первого отжига. Таким бразом, только предложенные темпеатурные интервалы и скорости охлажения при первом отжиге обеспечивают конечном счете минимальную поводу, стабильность магнитных свойств ри одновременном снижении трудоемости обработки деталей сложной кон 1гурации из электротехнических талей в 1,,5 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Магнитомягкие материалы и их техническое применение | |||

| Электрический фонарь - испытательный прибор | 1912 |

|

SU503A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-15—Публикация

1982-11-25—Подача