Предложенное изобретение относится к контрольно-проверочной аппаратуре и может быть использовано при контроле и испытаниях радиоэлектронного оборудования различного назначения, преимущественно соединений интегральных микросхем.

Диагностика соединений элементов радиоэлектронной аппаратуры при монтаже имеет большое значение, так как по результатам диагностики может быть сделан вывод, как о качестве диагностируемых соединении, так и об уровне технологического процесса, реализуемого при испытаниях. Основой обеспечения качества паяных соединений при изготовлении радиоэлектронной аппаратуры является комплексная автоматизация технологического цикла производства в целом. При этом совершенствование конструкции и разработку новых методов контроля изделий на этапе производства, должно основываться на повышении эффективности, то есть на повышении достоверности контроля при одновременном согласовании с технологическим циклом и экономической целесообразностью. С экономической точки зрения более целесообразно использовать технологии контроля, обеспечивающие автоматический контроль качества изготавливаемой продукции на отдельных этапах технологического цикла, то есть непосредственно в процессе изготовления продукции. В настоящее время не существует объективных методов неразрушающего контроля паяных соединений цепей коммутации в радиоэлектронной аппаратуре, пригодных для использования в серийном поточном производстве.

Из патента RU 2093926 известен способ контроля качества рабочего спая термоэлектрического преобразователя при осуществлении которого, при помощи естественной термопары, образованной соединяемым металлом, припоем и электродами, определяют значения термоЭДС в месте пайки. На основании результатов полученных в результате проведенных измерений строится временная зависимость термоЭДС. При построении зависимости определяется величина термоЭДС в момент вывода источника тепла из зоны пайки. Качество пайки оценивается по результатам сравнения измеренных величин с эталонными значениями.

Из авторского свидетельства SU 1631468 известно устройство поиска дефектных паяных соединений, которое включает усилитель сигнала термоЭДС, снимаемого с измерительных щупов, вводимых в зону пайки, и образующих термопару, состоящую из соединяемых металлов, припоя и электрических зондов, а также блок принятия решений, соединенный с регистрирующим блоком.

Описанный в патенте RU 2093926 способ контроля качества рабочего спая термоэлектрического преобразователя выбран в качестве ближайшего аналога предлагаемого способа термоэлектрического контроля паяного соединения. Описанное в авторском свидетельстве SU 1631468 устройство поиска дефектных паяных соединений выбрано в качестве ближайшего аналога предлагаемого устройства для термоэлектрического контроля паяного соединения, работающее в соответствии с предлагаемым способом.

При использовании известных из RU 2093926 и SU 1631468 технических решений невозможно согласовать скорость контроля и скорость технологического процесса. Следовательно, известные технические решения не могут быть использованы при активном контроле радиоэлектронной аппаратуры в поточном производстве. Кроме того, особенности физических характеристик интегральных схем, конструкции и технологии при их распайке на многослойных печатных платах с открытыми площадками, что обеспечивает наибольшую плотность монтажа при использовании готовой микросхемы, не позволяют использовать известные методы контроля паяных соединений в процессе производства радиоэлектронной аппаратуры.

Предложенное техническое решение позволит устранить недостатки известных технических решений. В результате будет обеспечена полная оперативная и достоверная оценка качества паяного соединения в течение всего времени технологического цикла.

Предложенный технический результат достигается тем, что предложен способ термоэлектрического контроля паяного соединения и устройство для его осуществления.

Способ термоэлектрического контроля паяного соединения включает определение значений термоЭДС в месте пайки, при помощи естественной термопары, образованной соединяемым металлом, припоем и электродами. Строится временная зависимость термоЭДС, с определением величины термоЭДС в момент вывода источника тепла из зоны пайки. Качество пайки оценивается по результатам сравнения измеренных величин с эталонными значениями. Дополнительно определяют время воздействия источником тепла на зону пайки, время затвердевания припоя, и значение термоЭДС в момент начала затвердевания припоя, с последующим вычислением методом последовательного анализа среднестатистических значений величин, определяемых в результате серии экспериментов, и оценкой качества пайки по отклонениям величин, определяемых в результате серии экспериментов, от доверительной области.

Устройство термоэлектрического контроля паяного соединения включает усилитель сигнала термоЭДС, снимаемого с измерительных щупов, вводимых в зону пайки, и образующих термопару, состоящую из соединяемых металлов, припоя и электрических зондов, а также блок принятия решений, соединенный с регистрирующим блоком. Дополнительно выход усилителя сигнала термоЭДС соединен с входом дифференцирующего блока, выход которого соединен с блоком нуль-органа, а также с блоком ключа снятия информационных отсчетов. Выход блока нуль-органа соединен с входом блока логического устройства выдачи стробирующих импульсов отсчета, выход которого подключен к управляющему входу блока ключа снятия информационных отсчетов, и соединен с входом блока измерения длительностей стационарных интервалов и с входом блока принятия решений, при этом выходы блока логического устройства выдачи стробирующих импульсов, блока ключа снятия информационных отсчетов и блока измерения длительностей стационарных интервалов соединены с входами блока вычисления среднестатистических значений. Блок принятия решения соединен также с выходом блока вычисления среднестатистических значений и с выходом блока ключа снятия информационных отсчетов.

Предложенное изобретение поясняется чертежами:

Фиг.1 - кривая изменения термоЭДС;

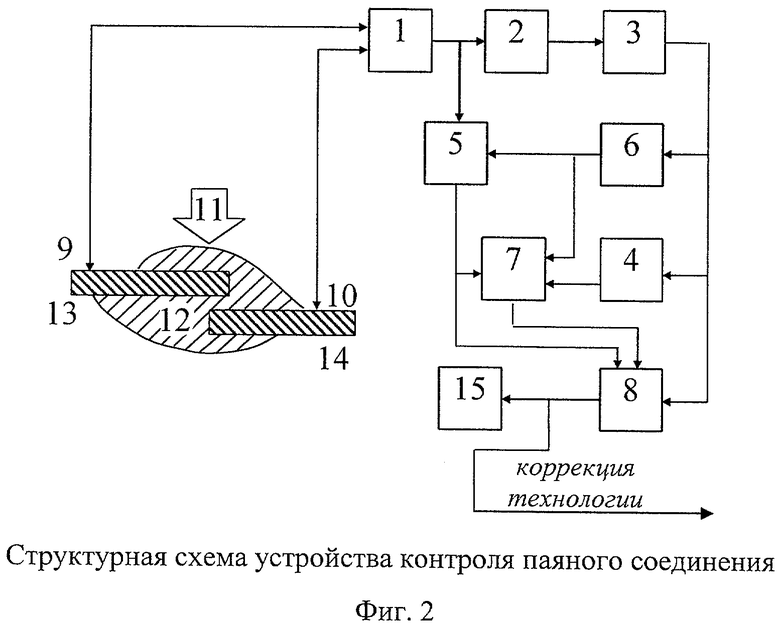

Фиг.2 - структурная схема устройства контроля паяного соединения.

На фиг.1 показан вид характерной кривой изменения термоЭДС, получаемой в ходе проведения испытаний соединений. Стабилизация величины термоЭДС характеризует процесс стабилизации механических и тепловых факторов в зоне соединения, при этом истинную информацию о качестве содержат только параметры, характеризующие кривую термоЭДС в стационарных точках. Стационарные точки кривой термоЭДС: начало разогревания зоны пайки при тепловом контакте паяльника с зоной пайки t0; точка плавления лужения t1; точка стабилизации тепловых процессов в зоне пайки t2; вывод паяльника из зоны пайки t3; начало фазового перехода при стабилизации температуры во время затвердевания порции припоя t4, окончание фазового перехода t5; остывание области пайки t6. В качестве информационных параметров выбраны величина термоЭДС на момент вывода источника тепла из зоны пайки Е(t3) и время (t2-t0) установления величины E(t3), а также величина термоЭДС в начале фазового перехода E(t4), соответствующей температуре затвердевания припоя и время фазового перехода (t5-t4).

На фиг.2 показана структурная схема предложенного устройства контроля паяного соединения. Контактный узел снятия термоЭДС образует сложную термопару, составленную из соединяемых металлов 13 и 14, припоя 12 и электрических измерительных зондов (щупов) 9 и 10. ТермоЭДС «естественной термопары» характеризует кинетику физических и химических процессов пайки, определяющие качество паяного соединения. Устройство термоэлектрического контроля паяного соединения включает усилитель сигнала термоЭДС 1, снимаемого с измерительных щупов 9 и 10, вводимых в зону пайки. Выход усилителя сигнала термоЭДС 1 соединен с входом дифференцирующего блока 2, определяющего моменты стабилизации значений термоЭДС, а также с входом блока ключа снятия информационных отчетов 5 на интервалах, где первая производная от термоЭДС обращается в нуль. Блок ключа снятия информационных отсчетов 5 управляется блоком логического устройства выдачи стробирующих импульсов отсчета 6. Выход дифференциального блока 2 соединен с входом блока нуль-органа 3, фиксирующего начало и конец стационарных участков термоЭДС. Выход блока нуль-органа 3 соединен с входом блока логического устройства 6, с входом блока измерения длительностей стационарных интервалов 4, а также с входом блока принятия решений на основе сравнения текущих параметров с их априорными оценками 8. Выход блока логического устройства снятия стробирующих импульсов 6, соединен с входом блока ключа снятия информационных отсчетов 5, и с блоком вычисления среднестатистических характеристик отсчетов 7. Входы блока вычисления среднестатистических отсчетов 7 соединены с выходами блока ключа снятия информационных отсчетов 5, и блока измерения длительностей стационарных интервалов 4. Выход блока ключа снятия информационных отсчетов 5 и блока вычисления среднестатистических отсчетов 7, соединены с входами блока принятия решений 8, выход которого соединен с регистрирующим блоком 15.

Значение термоЭДС снимается при контакте проводящих зондов 9 и 10 и свободной от припоя поверхности соединяемых металлов 13 и 14. Конструкция зондов 9 и 10, их теплопроводность и теплоемкость должны быть рассчитаны так, чтобы температура в точке контакта к моменту каждого нового цикла измерения была одна и та же или имела минимальную дисперсию. Материалы для изготовления зондов 9 и 10 выбирают из расчета минимальной паразитной термоЭДС самих зондов и обеспечения одинаковых условий контакта (исключения возможности залуживания зондов и т.п.). Давление при контакте зондов 9 и 10 с выводами не должно превышать допустимого значения для выбранной технологии пайки. Для исключения отклонений технологических характеристик термопар расстояние между точками контакта фиксировано. Подводящие зонды 9 и 10 и поверхность соединяемых при пайке металлов 13 и 14 должны замкнуть измерительную цепь непосредственно перед внесением источника тепла 11 в зону пайки (момент времени to). Электрический сигнал с зондов усиливается в блоке 1, с выхода которого сигнал поступает на дифференцирующий блок 2 и блок ключа снятия информационных отсчетов 5. С выхода дифференцирующего блока 2 сигнал подается на блок нуль-орган 3. При помощи блока нуль-органа 3 фиксируются начало и конец интервалов времени, на которых первая производная от текущего значения величины термоЭДС обращается нуль и фиксируются участки стационарных значений термоЭДС. Выход блока нуль-органа 3 подключен к блоку измерения интервалов времени 4, фиксирующему длительность интервалов времени, где первая производная обращается в нуль и времени их начала относительно момента времени tо.

Блок ключа 5 служит для снятия отсчета значений величины термоЭДС на стационарных участках и управляется блоком логического устройства 6, на вход которого в свою очередь с блока нуль-органа 3 подается информация о начале и конце интервалов времени, где первая производная обращается в нуль. С блока ключа 5 величина термоЭДС в виде электрического сигнала подается на блок вычисления среднестатистических характеристик 7 для вычисления, распределения величин отсчетов термоЭДС. Кроме того, на блок 7 с блока 4 поступает информация о временных параметрах (длительности интервалов, где первая производная обращается в нуль и времени начала временных параметров относительно момента времени t0). Моменты поступления информации текущих отсчетов временных параметров регулируются логическим блоком 6. В блоке 7, кроме вычисления распределения амплитудных параметров, вычисляют распределения временных параметров и находят их среднестатистические значения, преимущественным методом нахождения среднестатистических значений является метод Вальда.

Блок принятия решений 8 представляет собой решающее устройство, на вход которого из блока 7 поступают значения оценок контролируемых параметров, найденных на основе информации, снятой в предыдущих измерениях, и текущие значения этих параметров, снимаемых при данном цикле измерения с блока ключа 5 и блока измерения 4. Блок принятия решений 8 реализует оптимальную статистическую обработку по критерию «оптимального наблюдателя» («минимального риска»). Отсчеты выбранных текущих параметров учитываются как координаты многомерного вектора. Далее вычисляются характеристики распределения случайного многомерного вектора. Качество пайки на основе «обработки в целом» в блоке принятия решений 8 оценивается по отклонениям отдельных реализаций (отсчетов) за пределы многомерной доверительной области, найденной по критерию «оптимального наблюдателя» («минимального риска»). Результаты контроля регистрируются блоком 15 и могут быть использованы непосредственно для внесения коррекции в технологический процесс в целях устранения обнаруженных дефектов после их выявления.

Предложенное техническое решение прошло экспериментальную апробацию в серийном производстве при автоматическом монтаже радиоэлектронной аппаратуры, при распайке выводов микросхем (серии 74хх) на многослойных печатных платах полуавтоматической линии монтажа интегральных схем.

При распайке выводов интегральных микросхем серии 74хх паяльник был нагрет до 255°С, время одной пайки 1,2÷1,4 с.В зависимости от климатических условий в производственном помещении среднестатистическое значение величины термоЭДС на момент отрыва паяльника от зоны пайки на многослойной печатной плате было равно 0,9÷1,1 мВ, а значения верхнего и нижнего доверительных порогов соответственно 1,4 и 0,5 мВ. Обнаруженные дефекты паек характеризовались аномальными отклонениями измеряемых параметров от их среднестатистических оценок: значения термоЭДС в отдельных случаях достигали 2÷3 мВ, в других были равны 0÷0,3 мВ. Вычисление доверительных порогов и оценка качества осуществлялись путем обработки термограмм, зарегистрированных путем записи в память персонального компьютера. На одной многослойной печатной плате производилось до 1500 паек с одновременным термографированием каждой из них. Распайка микросхем на многослойных печатных платах с открытыми площадками производилась автоматом пайки. Исполнительный механизм паяльника был дополнительно снабжен измерительными зондами, присоединенными к металлическим выводам, подлежащим пайке.

Сравнение результатов контроля предлагаемым способом с результатами последующего разрешающего метода контроля путем снятия шлифов с зон паек показало, что 80% обнаруженных предлагаемым способом дефектов подтверждены. В 20% (ошибки второго рода) забракованных паек шлифы не показали дефектов. Это объясняется тем, что плоскость сечения шлифов не прошла через зоны дефектов, следовательно, часть ошибок второго рода завышена из-за недостаточной достоверности методов шлифов. Наличие ошибок второго рода можно также отнести к неточности определения доверительных интервалов, что в свою очередь указывает на необходимость оптимальной статистической обработки результатов измерений по множеству однотипных паек и учета технологических отклонений, в частности, от температуры в производственном помещении. Качество пайки на основе «обработки в целом» оценивается по отклонениям отдельных реализаций (отсчетов) за пределы многомерной доверительной области, найденной по критерию «оптимального наблюдателя» («минимального риска»). По данным проведенных исследований может быть сделан вывод о высокой достоверности предложенного технического решения.

Таким образом, предложенный способ термоэлектрического контроля паяного соединения, а также устройство для осуществления предложенного способа позволят осуществить более достоверный, сравнению с известными технологиями, оперативный и согласованный с технологическим циклом контроль паяных соединений. Это позволит повысить качество и надежность выпускаемой радиоэлектронной аппаратуры и, следовательно, подтверждает экономическую целесообразность использование предложенного технического решения в серийном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для пайки | 1989 |

|

SU1754360A1 |

| УСТРОЙСТВО ДЛЯ ДОПОЛНИТЕЛЬНОЙ ГЕРМЕТИЗАЦИИ МУФТОВЫХ И КОНИЧЕСКИХ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2499876C1 |

| Способ контроля процесса пайки | 1989 |

|

SU1773616A1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НЕОДНОРОДНОСТИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОВ И СПЛАВОВ | 2006 |

|

RU2307345C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ПАЙКИ НАКОНЕЧНИКОВ РЕЛЬСОВЫХ СОЕДИНИТЕЛЕЙ К РЕЛЬСУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449867C2 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1994 |

|

RU2072283C1 |

| Способ определения температуры | 1990 |

|

SU1747945A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ РАЗНОСТЕЙ ТЕМПЕРАТУР | 2006 |

|

RU2337333C2 |

| Способ автоматического управления термическим циклом контактной сварки и устройство для его осуществления | 1986 |

|

SU1412908A1 |

| Устройство для определения содержания углерода в металле | 1989 |

|

SU1673939A1 |

Изобретение относится к контрольно-проверочной аппаратуре. Сущность: определяют значение термоЭДС в месте пайки, время воздействия источником тепла на зону пайки, время затвердевания припоя и значение термоЭДС в момент начала затвердевания припоя с последующим вычислением методом последовательного анализа среднестатистических значений величин, определяемых в результате серии экспериментов. Качество пайки оценивается по отклонениям величин, определяемых в результате серии экспериментов, от доверительной области. Устройство содержит усилитель сигнала термоЭДС, блок принятия решений, соединенный с регистрирующим блоком, дифференцирующий блок, блок нуль-органа, блок ключа снятия информационных отсчетов, блок логического устройства выдачи стробирующих импульсов отсчета, блок измерения длительностей стационарных интервалов, блок вычисления среднестатистических значений. Технический результат: оперативная и достоверная оценка качества паяного соединения в течение всего времени технологического цикла. 2 н.п. ф-лы, 2 ил.

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА РАБОЧЕГО СПАЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1996 |

|

RU2093926C1 |

| Устройство поиска дефектных паяных соединений | 1989 |

|

SU1631468A1 |

| Способ контроля процесса пайки | 1989 |

|

SU1773616A1 |

| Способ контроля процесса пайки | 1985 |

|

SU1230768A1 |

| Способ контроля качества процесса пайки электрического соединения | 1989 |

|

SU1725168A1 |

Авторы

Даты

2009-02-20—Публикация

2007-03-27—Подача