Р

сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный расщепленный электрод для односторонней контактной сварки | 1986 |

|

SU1389966A1 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| УНИВЕРСАЛЬНАЯ ТЕРМОЭЛЕКТРИЧЕСКАЯ МАШИНА БЕЛАШОВА | 2009 |

|

RU2414041C1 |

| СПОСОБ ТЕРМОЭЛЕКТРИЧЕСКОГО КОНТРОЛЯ ПАЯНОГО СОЕДИНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2347232C2 |

| Устройство для определения термоЭДС металлов и сплавов | 1987 |

|

SU1523978A1 |

| Термоэлектрическое устройство для контроля металлов и сплавов | 1980 |

|

SU949453A1 |

| Способ определения температурного поля | 1989 |

|

SU1765716A1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОДЕРЖАНИЯ ПРИМЕСЕЙ В МЕТАЛЛАХ И СПЛАВАХ | 1996 |

|

RU2119661C1 |

| Тепловой расцепитель | 1984 |

|

SU1251206A1 |

| УСТРОЙСТВО ДЛЯ ДОПОЛНИТЕЛЬНОЙ ГЕРМЕТИЗАЦИИ МУФТОВЫХ И КОНИЧЕСКИХ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2499876C1 |

Использование: радиоэлектронная промышленность, в частности область сборки микросхем и микросборок для пайки выводов и перемычек. Сущность изобретения: электрод для пайки содержит токоподводы 1,2 и U-образный нагреватель, который для контроля паянного соединения за счет измерения температуры выполнен в виде двух элементов из разнородных электропроводных материалов, 3 ,4 образующих между собой соединение 5 на рабочей поверхности нагревателя и обладающих в сочетании эффектом термоЭДС, 5 ил.

/

vi сл

ГЬ ы о о

фиг. 2

Изобретение относится к радиоэлектронной промышленности, в частности к области сборки микросхем и микросборок, и может быть использовано в технологии пайки выводов и перемычек микросхем и микросборок.

Наиболее близким к предлагаемому является электрод для пайки давлением с косвенным импульсным нагревом, состоящий из токоподводящих элементов и нагреваемого элемента, изготавливаемого из ниоби- евых теплостойких сплавов, жаропрочных сталей или из твердых сплавов. При пайке таким электродом его нагреваемый элемент устанавливают рабочей поверхностью на верхнюю паяемую деталь (проволока, вывод ИМС и т.п.) нагружают усилием Р, пропускают через нагреваемый элемент электрический ток. разогревают его и соединяемые детали.

Затем под воздействием приложенного усилия сжатия и нагрева произойдет плавление припоя и образуется паяное соединение.

Однако из-за износа рабочих поверхностей электрода для пайки или загрязнения элементов паяного соединения существенно изменяется тепловой режим процесса пайки, что приводит к появлению дефектов в паяном соединении (поры, раковины, трещины и т.п.).

Контролировать тепловой режим формирования паяного соединения при пайке таким электродом невозможно, так как в конструкцию электрода не входят устройства для контроля температуры в зоне пайки.

Таким образом, применение для пайки электрода с токоподводящими элементами и нагреваемым элементом, изготовленным из одного материала, не обеспечивает получение стабильного технологического процесса пайки, а это значит, что в эксплуатацию попадают соединения с дефектами (непропай, поры, трещины и т.п.), которые приводят к отказу в эксплуатации механизмов и машин.

Цель изобретения - расширение функциональных возможностей электрода для пайки и улучшение качества паяных соединений за счет контроля температурного режима пайки непосредственно в процессе пайки.

Для осуществления поставленной цели в известном электроде для пайки, состоящем из токоподводов и 0-образного нагревателя, нагреваемого проходящим током, с рабочей поверхностью для пайки, нагреватель выполнен из составных частей, изготавливаемых из разнородных

электропроводящих материалов, обладающих в сочетании эффектом термоЭДС.

На фиг. 1 представлен электрод для пайки; на фиг.2 - схема получения и контроля

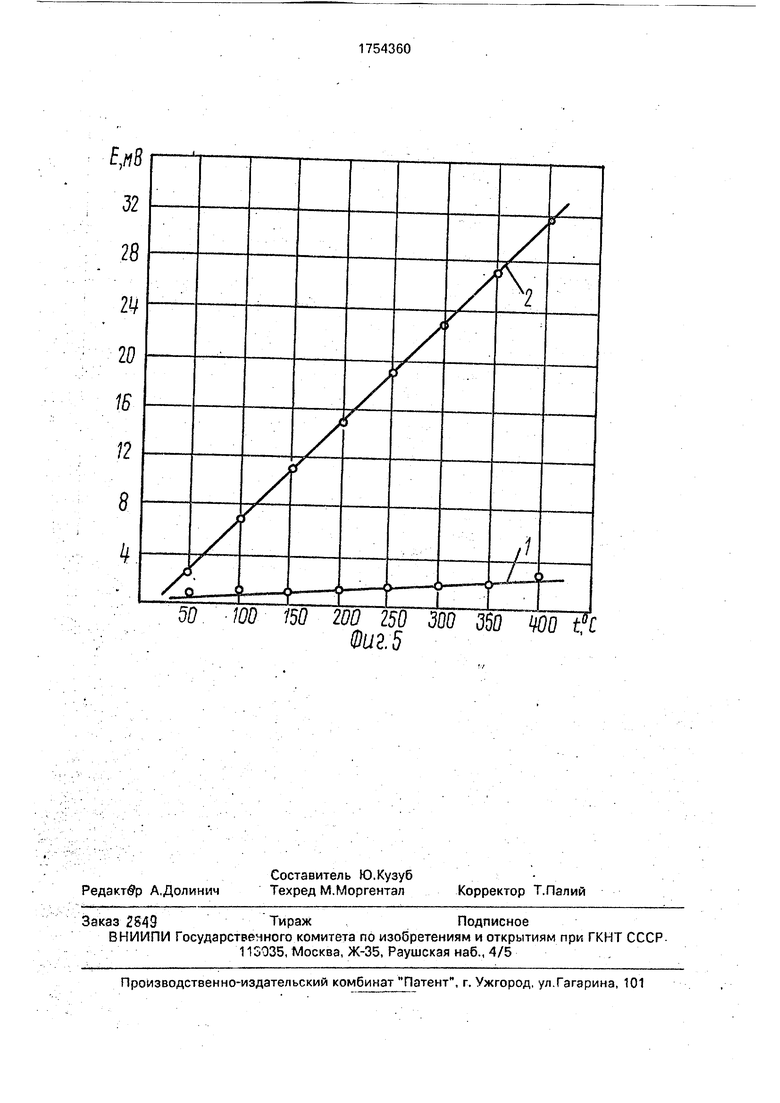

паяного соединения с помощью электрода для пайки; на фиг.З - осциллограммы импульса тока амплитудой V0 и длительностью г для разогрева рабочей части предлагаемого электрода для пайки и осциллограммы импульсов термоЭДС амплитудой Ео, Ei, E2 измеренных на составных частях нагреваемого элемента электрода для пайки после прохождения разогревающего импульса тока; на фиг.4 - схема калибровки электрода для пайки и контроля паяных соединений при получении зависимости характеризующей изменение амплитуды термоЭДС, измеренной на составных частях нагреваемого элемента электрода, от

температуры пайки; на фиг 5 - графическая зависимость, характеризующая изменение термоЭДС Е, мВ, измеренной на токопрово- дах электрода для пайки от температуры в зоне пайки.

Графическая зависимость получена при

калибровке электрода.

Предлагаемый электрод для пайки и контроля паяных соединений содержит то- копроводящие элементы 1, 2, выполненные

из различных материалов (например, из сплава В К-2М и сплава ТМ-20, сплава ВК6-М и стали Х200Н80), обладающих в сочетании эффектом термоЭДС, Нагреваемый элемент предлагаемого электрода для пайки и контроля паяных соединений выполнен составным из отдельных частей 4 и 3,

Составные части нагреваемого элемента изготавливаются из материалов, идентичных материалам токопроводов, однако

имеют существенно меньшее сечение, чем токоподводы электрода. Такая конструкция обеспечивает преимущественный нагрев нагреваемого элемента электрода по сравнению с его токоподводами.

Составные части нагреваемого элемента электрода соединяются сваркой 5 посредине его рабочей поверхности, перпендикулярно к линиям проходящего через нагреваемый элемент разогревающего импульса тока.

При пайке предлагаемый электрод для пайки и контроля паяных соединений устанавливается на поверхность проводника (вывода), 6, который припаивается к контактной площадке 7, расположенной на подложке 8.

При калибровке предлагаемый род для пайки устанавливается на проводник (вывод) б предварительно закрепленный пайкой на спае измерительной

термопары 9, которая располагается на поверхности нагревателя 10

Выполнение составных частей нагреваемого элемента и токоподводов электрода для пайки из разнородных материалов в сочетании обладающих эффектом термоЭДС обеспечивает возможность контроля температурного режима в процесса формирования паяного соединения с применением установки для пайки,

Устройство работает следующим образом.

Электрод для пайки устанавливают рабочей поверхностью с зоной соединения составных частей нагревателя 5 на поверхность привариваемого проводника б, расположенного на контактной площадке 7 подложки 8.

Необходимое усилие нагрузки Р на электрод и импульс сварочного тока с амплитудой V и с длительностью г обеспечиваются при пайке установкой для пайки. В процессе пайки при прохождении импульса тока через составной нагреваемый элемент электрода 3 и 4 проводник 6 разогревается (нагрев проводника обеспечивается за счет теплообмена при контактировании рабочей поверхности электрода с поверхностью паяемого проводника), затем припой на проводнике расплавляется и происходит процесс пайки проводника к контактной площадке 7, расположенной на подложке 8,

Температурный режим пайки оценивается оператором установки для пайки по показаниям регистрирующего прибора, подключенного ктокопроводящим частям 1 и 2 электрода для пайки

При этом с помощью регистрирующего прибора в процессе пайки измеряется амплитуда термоЭДС на токопроводящих элементах электрода для пайки и контроля паяных соединений, значение которой пропорционально температуре к зоне пайки, так как составные элементы нагревателя с зоной их соединений 5 образуют термопару, измерительный спай которой расположен непосредственно в зоне пайки.

Точное значение температуры в зоне пайки оператор определяет по амплитуде ЭДС, измеренной на токоподводах электрода для пайки и контроля паяных соединений, используя калибровочную графическую зависимость для предлагаемого электрода по типу, приведенной на фиг,5.

Пример. Для проверки эффективности выполнения нагреваемого элемента электрода составным из разнородных материалов, обладающих в сочетании эффектом термоЭДС, составные части электрода были изготовлены из сплава ВК6-М и сплава ТМ20. Затем была проведена калибровка электрода по схеме, приведенной на фиг А

При калибровке предлагаемый электрод для пайки устанавливался на поверхность проводника 6, который пайкой крепился на поверхности спая хромепь-ко- пель термопары 9, предварительно установленной на поверхности нагревателя 10 Хромель-копелевая термопара подключа0 лась ко входу измерительного прибора 11 (микровольтметра типа В7-34) Микровольтметр 12 (В7-34) подключался к токоподводя- щим элементам электрода для пайки.

В процессе калибровки с помощью на5 гревателя 10 нагревался спай 9 эталонной термопары и проводник 6, прикрепленный (пайкой) к поверхности спая 9 эталонной термопары.

Измеряя при различных температурах

0 ЭДС на эталонной термопаре и ЭДС на токоподводах предлагаемого электрода для пайки, получали данные, по которым построили калибровочную графическую зав симость, приведенную на фиг.5.

5Кривая 1 графической зависимости,

приведенной на фиг.5, характеризует изменение амплитуды термоЭДС Е, мВ, измеренной на изготовленных из сплава ВК6-М и сплава ТМ-20 токоподводящих элементах

0 предлагаемого электрода от температуры поверхности припаиваемого проводника

Кривая 2 графической зависимости, приведенной на фиг.5, характеризует зависимость амплитуды термоЭДС эталонной

5 термопары от температуры ее спая

Затем на установке ЭМ-429 предлагаемым электрод ом при различных режимах пайки была проведена серия паек выводов ИМС,00,2 мм с контактными площадками

0 Сг - Си - N. При этом для каждой из паек после прохождения импульса разогревающего тока через составной нагреваемый элемент электрода с помощью регистрирующего прибора (светолучевого осци/.логра5 фа НОЗО) была проведена регистрация ЭДС на токоподводящих элементах предлагаемого электрода и получены осциллограммы по типу, приведенных на фиг 3.

Осциллограммы для различных режи0 мов пайки имели исходные значения амплитуд термоЭДС Ео, EI, Е2.

Дополнительное исследование прочностных свойств полученных паяных соединений (испытания на разрыв, визуальный

5 контроль элементов паяного соединения) после его разрушения показало, что при оптимальном режиме пайки (припой ПОС 60) температура в зоне пайки может доходить до 260°С (Ео 1,4 мВ), при этом достигается получение паяных соединений максимальной прочности без дефектов в объеме припоя. Снижение температуры в зоне пайки ниже 200°С (Е2 « 0,95 мВ) приводит к появлению дефектов (поры, трещины, включение флюса в объеме припоя) на границе раздела соединяемых пай кой элементов паяного соединения, что существенно снижает прочность паяных соединений.

Повышение температуры пайки до 300°С (Ei « 1,8 мВ также приводит к ухудшению качества паяных соединений, так как при пайке с высокой температурой происходит частичное (или полное) отслоение контактных площадок и прочность соединений ухудшается,

С учетом проведенных исследований по оценке качества полученных паяных соединений с помощью предлагаемого электрода была определена область оптимальных температур в зоне пайки и, соответственно, область значений оптимальных амплитуд термоЭДС, измеренных на токоподводящих элементах предлагаемого электрода, после прохождения импульса разогревающего тока

На фиг.З область оптимальных амплитуд, термоЭДС показана штриховкой,

Таким образом, по сравнению с прототипом, который нашел широкое распространение в промышленности при сборке

tea.

(пайке) полупроводниковых приборов, интегральных микросхем и т.п., предлагаемое техническое решения за счет выполнения нагреваемого элемента электрода для пайки составным из разнородных электропро- водных материалов, обладающих в сочетании эффектом термоЭДС, обеспечивает следующие технические преимущества: контроль температурного режима

формирования паяного соединения, что обеспечивает проведение технологического процесса пайки, при котором соединения с дефектами будут выявляться непосредственно в процессе пайки; своевременное выявление в процессе пайки износа рабочих поверхностей электрода для пайки, выявление загрязнения элементов паяного соединения.

Формула изобретения

Электрод для пайки, содержащий токо- подводы и U-образный нагреватель, отличающийся тем, что с целью улучшения качества паяных соединений и расширения функциональных возможностей путем контроля паяных соединений, нагреватель выполнен в виде двух элементов из разнородных электропроводных материалов, образующих соединение между собой на рабочей поверхности нагревателя и обладающих в сочетании эффектом термоЭДС.

ЗГ

СЗ

1754360

t

t

Фиа.З

te

Erf 32

28 14

20 16 72

8 «

| ЭЛЕКТРИЧЕСКИЙ ПАЯЛЬНИК | 0 |

|

SU260032A1 |

| Электропаяльник | 1974 |

|

SU508350A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Назаров Г.В., Гревцев Н.В | |||

| Сварка и пайка в микроэлектронике, М.: Советское радио, с.12- 14, | |||

Авторы

Даты

1992-08-15—Публикация

1989-09-05—Подача