Ю

;о

о

00

; Изобретение относится к сварочной тех- , в частности к технологии контактной точечной сварки, нреимущественно деталей малой толщины, и может быть использовано в различных отраслях промышленности.

Целью изобретения является повышение качества соединения путем более точного контролирования процесса его нагрева импульсным током.

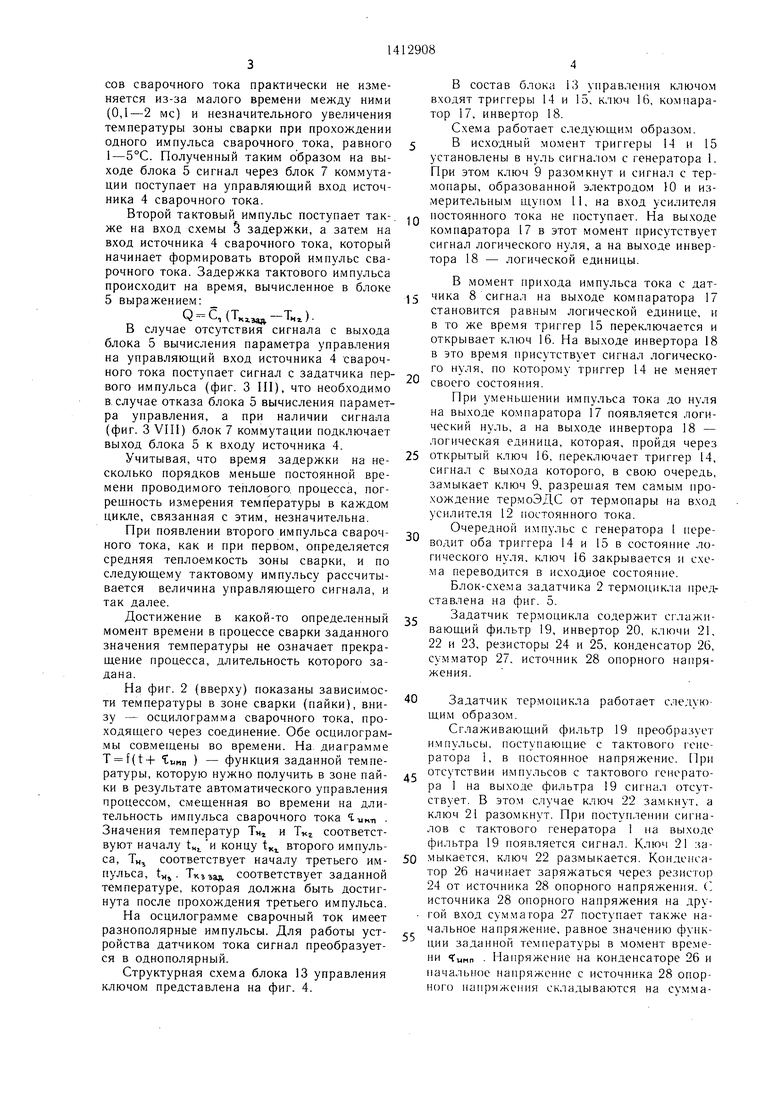

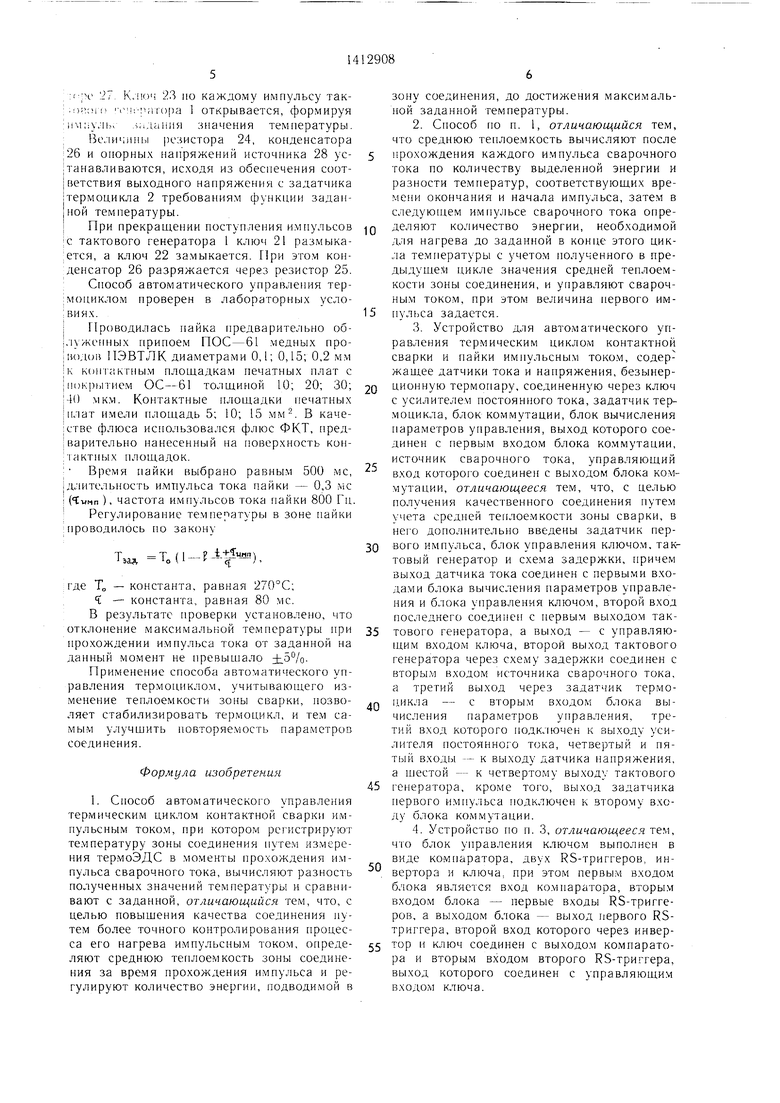

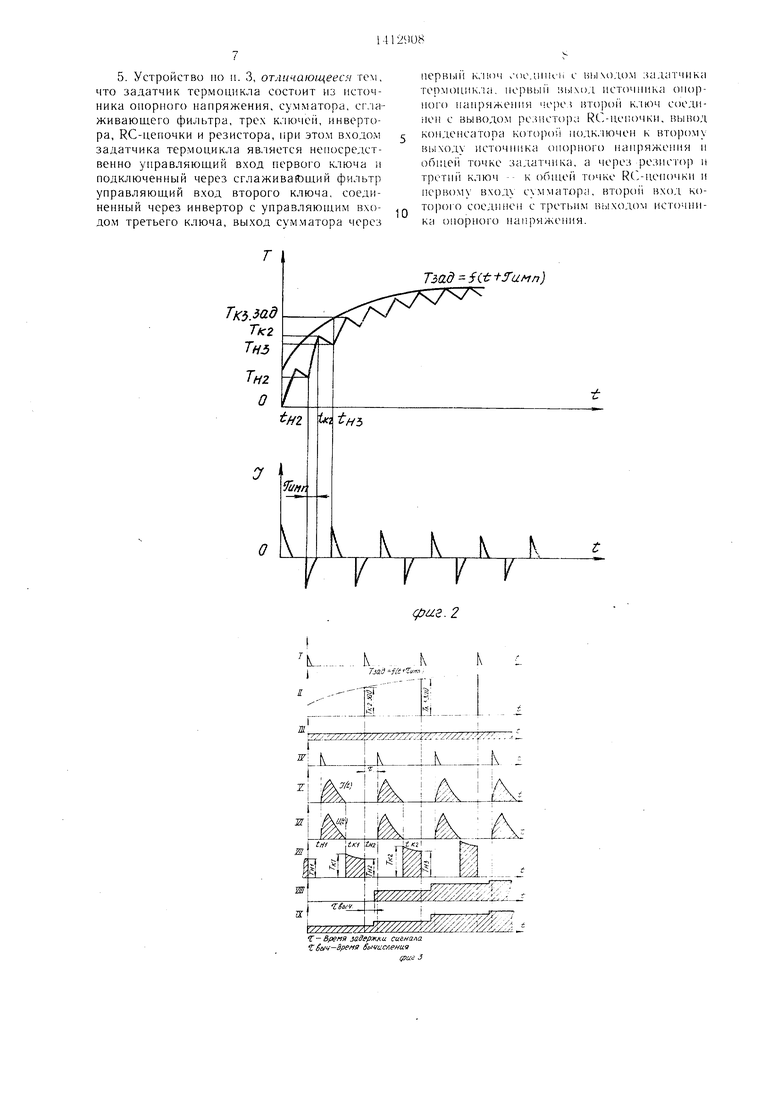

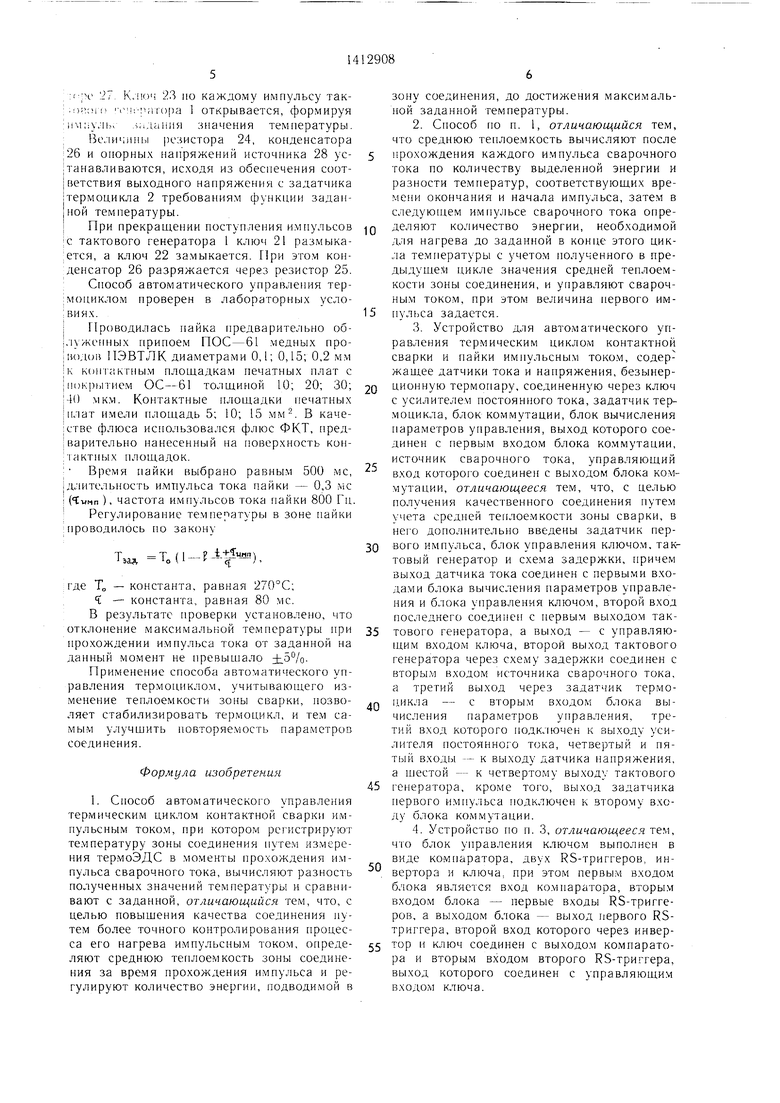

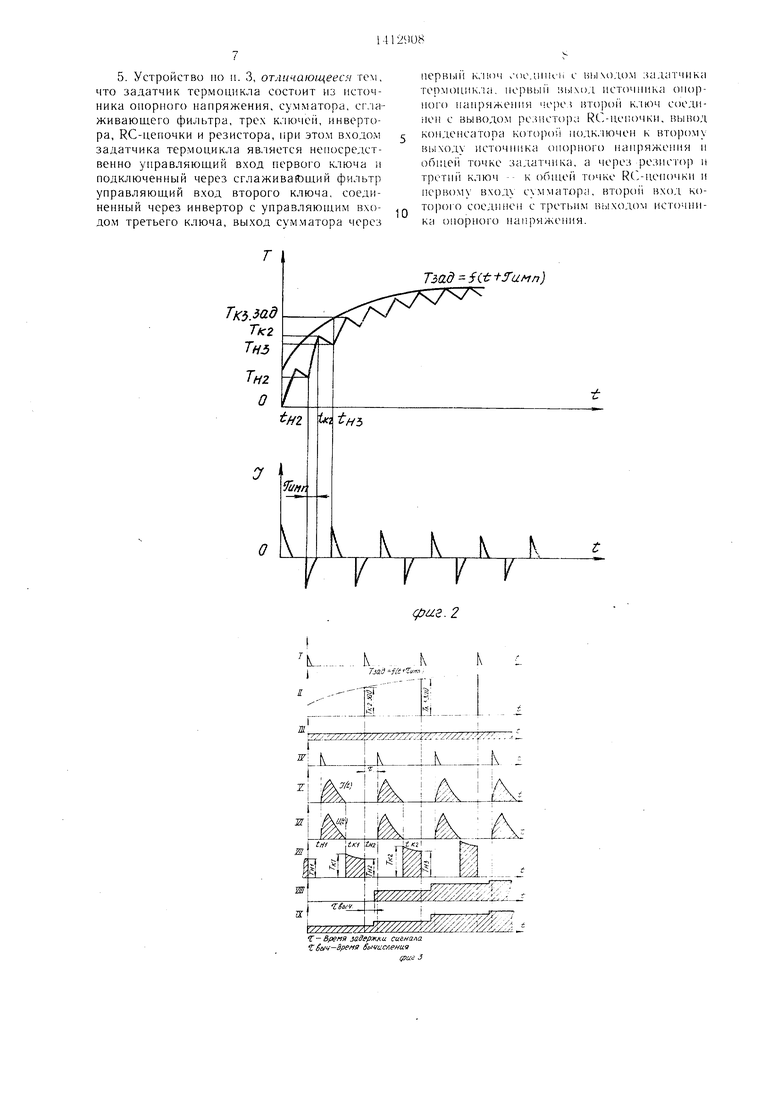

: На фиг. 1 представлена блок-схема устройства; на фиг. 2 - зависи.мость темпера- typiji (Т) и сварочного тока (I) в зоне сварки; на фиг. 3 - диаграммы входных и вы- .одных сигналов блоков устройства; на фиг. 4 и 5 - структурные схемы блока управления ключом и задатчика термопикла |}:оответственно.

I Устройство содержит тактовый 1 енера- top 1, задатчик 2 термоцикла, схему 3 за- ,|ержки, источник 4 сварочного тока, б. юк 5 1 ычисления параметра управления, задатчик 6 первого импульса, блок 7 ком.мутации, ) атчик. 8 тока, ключ 9, электроды 10, измери- |ельные щупы 11, усилитель 12 постоянного toKa, блок 13 управления ключом.

(люсоб осуществляют следующим обра- .зо.м.

По первому импульсу с тактового гепе- ратора 1, частота импульсов которого опре- де. 1яет частоту сварочного тока, запускается задатчик 2 термоцикла (программное устройство) .

; Задатчик 2 термоцикла формирует функцию заданной температуры для момента Ькончания и.мнульса сварочного тока. Одно- ременпо с задатчика 2 термоцикла через Схему 3 задержки запускаются источник 4 Сварочного тока и блок 5 вычисления параметра управления.

Блок 5 вычисления параметра управ.че- иия выполнен па основе микроЭВМ и содержит следующие устройства: аналого-цифровые преобразователи (АЦП) для преобразования аналоговых сигналов, поступающих на входы блока 5, в цифровой код; цифроаналоговый преобразователь (ЦАП), осуществляющий преобразование цифровых сигналов из микроЭВМ в аналоговые; устройство сопряжения вышеперечисленных устройств и генератора 1 с микроЭВМ.

Величина первого импульса сварочного тока задается задатчиком 6 первого импульса (источник опорного напряжения), выход которого соединен с блоком 7 коммутации, который при отсутствии сигнала с блока 5 вычисления параметра унравлепия пропускает сигнал с задатчика 6 первог о импульса на управляющий вход источника 4 сварочного тока. Величина первого импульса определяется онытнь1м путем. При формировании источником 4 сварочного тока импульса сва- рочпого тока информация о .мгновенных значениях тока и напряжения в зоне сварки на5

чинает поступать с датчика 8 тока и измерительных щупов 11 в блок 5 вычисления параметра управления. По сигналу с тактового генератора 1 формируется управляющий сигнал на выходе блока 13 управления ключом, но которому ключ 9 размыкается и безынерционная термонара, образованная электродом 10 и измерительным щупом 11, отключается от усилителя 12 постоянного

- тока. При отсутствии сварочного тока по сигпалу с датчика 8 тока формируется проти- вопо. южный предыдущему сигнал на выходе б:1ока 13 управления ключом, по которому ключ 9 замыкается. Значения температуры в .момент включения и выключения

5 ключа регистрируются в блоке 5 вычисления параметра управления.

При этом производится вычисление средней теплоемкости зоны сварки из выражения

ь,

0г - d,

- I т- -Г

ix,- 1и,

где 1 - мгновенное значение сварочного

тока; L7 - мгновенное значение напряжения

между электродами;

th., - время начала импульса сварочного тока;

1ч, - время окончания импульса сварочного тока;

TW, - температура в момент времени, соответствующий началу импульса; Тт., -те.мпература в момент времени, соответствующий окончанию импульса.

При юступлении второго импульса с г тактового генератора 1 в блок 5 вычисления параметра управления с выхода задатчика 2 термоцикла поступает информация о значении заданной температуры, соответствующей концу импульса сварочного тока, и регистрируется значение температуры в зоне сварки в это же время. Затем производится вычисление величины управляющего сигнала, исходя из количества тепловой энерши, которое необходимо затратить для того, чтобы разогреть зону сварки к моменту окон- 5 чания импульса тока до заданной темпера-

Q c, (Тк,Т„,).

где Ткгэал - температура, заданная в мо- мепт вре.мени, соответствующий концу 2-го импульса;

0TH. -температура в момент времени,

соответствующий началу 2-го импульса;

С, - средняя теплоемкость зоны сварки, вычисленная при про- гхождении предыдущего импульса сварочного тока.

Теплоемкость зоны сварки при прохождении двух следующих друг за другом импуль0

сов сварочного тока практически не изменяется из-за малого времени между ними (0,1-2 мс) и незначительного увеличения температуры зоны сварки при прохождении одного импульса сварочного тока, равного 1-5°С. Полученный таким образом на выходе блока 5 сигнал через блок 7 коммутации поступает на управляюплий вход источника 4 сварочного тока.

Второй тактовый импульс поступает так-. же на вход схемы S задержки, а затем на вход источника 4 сварочного тока, который начинает формировать второй импульс сварочного тока. Задержка тактового импульса происходит на время, вычисленное в блоке 5 выражением:

У ( клэад «г /

В случае отсутствия сигнала с выхода блока 5 вычисления параметра управления на управляющий вход источника 4 сварочного тока поступает сигнал с задатчика первого импульса (фиг. 3 III), что необходимо в.случае отказа блока 5 вычисления параметра управления, а при наличии сигнала (фиг. 3 VIII) блок 7 коммутации подключает выход блока 5 к входу источника 4.

Учитывая, что время задержки на несколько порядков меньше постоянной времени проводимого теплового процесса, погрешность измерения температуры в каждом цикле, связанная с этим, незначительна.

При появлении второго импульса сварочного тока, как и при первом, определяется средняя теплоемкость зоны сварки, и по следующему тактовому импульсу рассчитывается величина управляющего сигнала, и так далее.

Достижение в какой-то определенный момент времени в процессе сварки заданного значения температуры не означает прекращение процесса, длительность которого задана.

На фиг. 2 (вверху) показаны зависимости температуры в зоне сварки (пайки), внизу - осцилограмма сварочного тока, про- ход,ящего через соединение. Обе осцилограм- мы совмещены во вре.мени. На- диаграмме T f(t+ ttjun ) - функция заданной температуры, которую нужно получить в зоне пайки в результате автоматического управления процессом, с.мещенная во времени на длительность импульса сварочного тока - Значения температур 7 и Т-кг соответствуют началу t и концу i второго импульса, Т„ соответствует началу третьего импульса, txj . Т-кггал соответствует заданной температуре, которая должна быть достигнута после прохождения третьего импульса.

На осцилограмме сварочный ток имеет разнополярные импульсы. Для работы устройства датчиком тока сигнал преобразуется в однополярный.

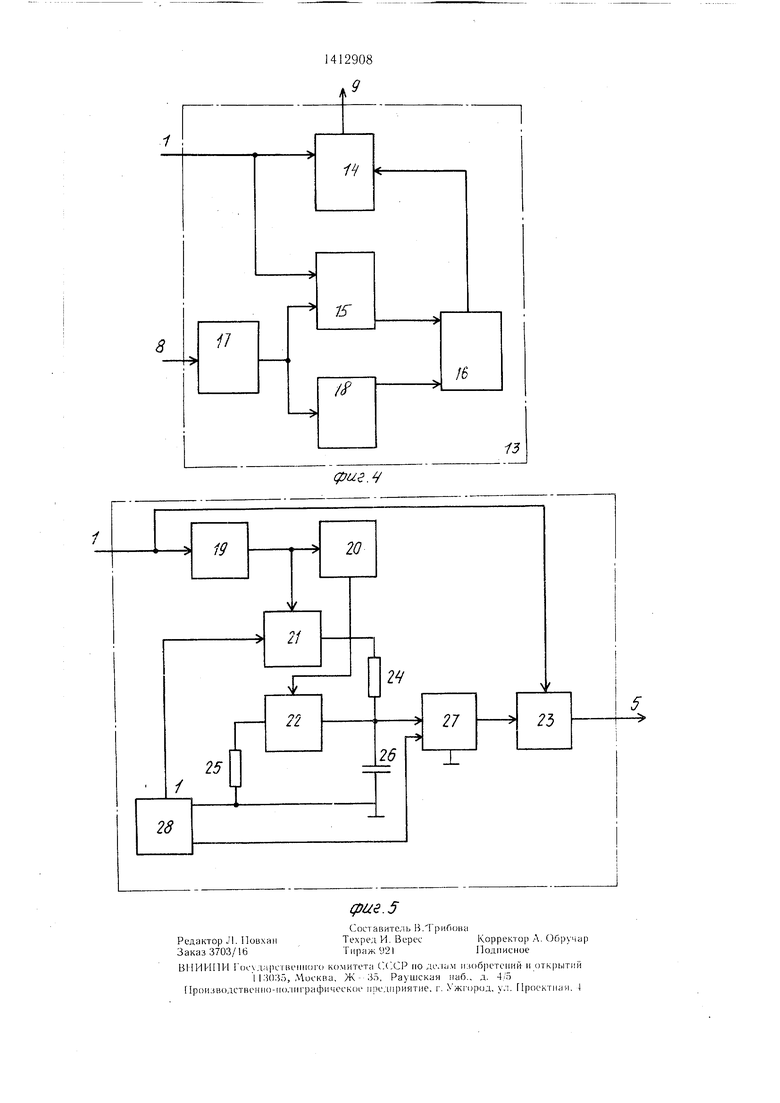

Структурная схема блока 13 управления ключом представлена на фиг. 4.

0

5

0

5

0

5

0

5

0

5

В состав блока 13 управления ключом входят триггеры 14 и 15, ключ 16, компаратор 17, инвертор 18.

Схема работает следующим образом.

В исходный момент триггеры 14 и 15 установлены в нуль сигналом с генератора 1. При этом ключ 9 разомкнут и сигнал с термопары, образованной электродом 10 и измерительным щупом 11, на вход усилителя постоянного тока не поступает. На выходе компаратора 17 в этот момент присутствует сигнал логического нуля, а на выходе инвертора 18 - логической единицы.

В момент при.чода импульса тока с датчика 8 сигнал на выходе компаратора 17 становится равным логической единице, и в то же время триггер 15 переключается и открывает ключ 16. На выходе инвертора 18 в это время присутствует сигнал логического нуля, по которому триггер 14 не меняет своего состояния.

При уменьшении импульса тока до нуля на выходе компаратора 17 появляется логический нуль, а на выходе инвертора 18 - логическая единица, которая, пройдя через открытый ключ 16, переключает триггер 14, сигнал с выхода которого, в свою очередь, замыкает ключ 9, разрешая тем самым прохождение TepMoSZiC от термопары на вход усилителя 12 постоянного тока.

Очередной импульс с генератора 1 переводит оба триггера 14 и 15 в состояние логического нуля, ключ 16 закрывается и схема переводится в исходное состояние.

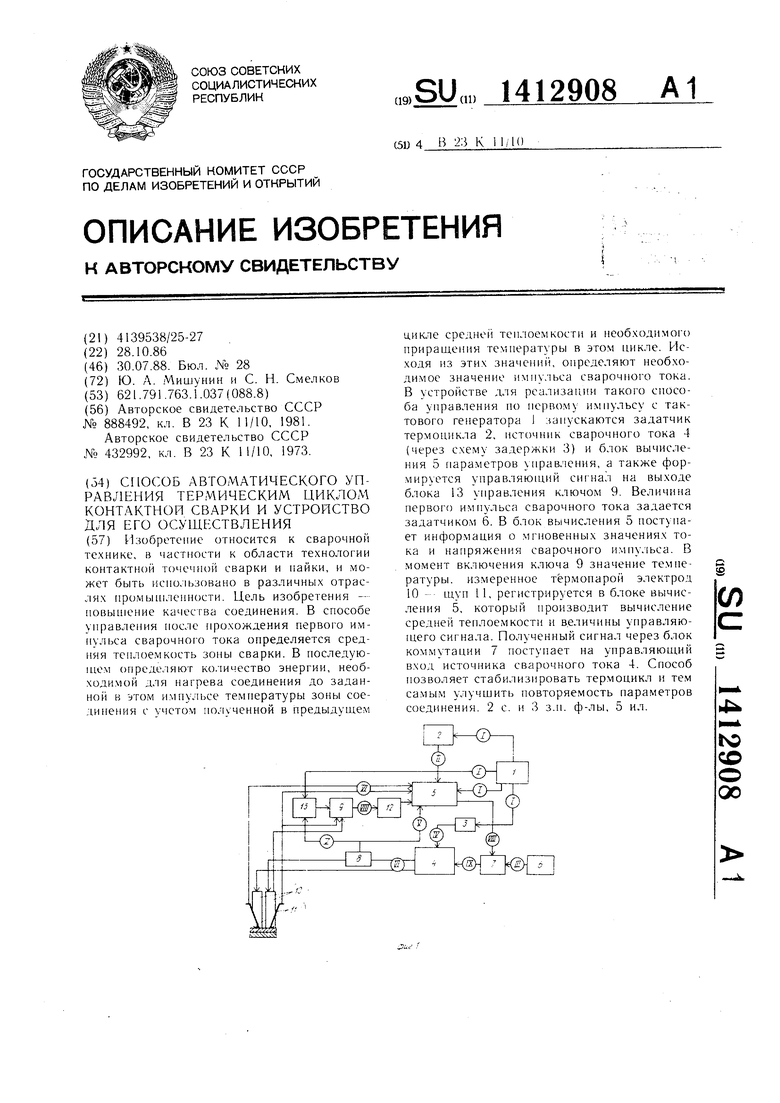

Блок-схема задатчика 2 термоцикла представлена на фиг. 5.

Задатчик термоцикла содержит сг лажи- вающий фильтр 19, инвертор 20, ключи 21, 22 и 23, резисторы 24 и 25, конденсатор 26, сумматор 27, источник 28 опорного напряжения.

Задатчик термоцикла работает следующим образом.

Сглаживающий фильтр 19 преобразует импульсы, поступающие с тактового генератора 1, в постоянное напряжение. При отсутствии импульсов с тактового генератора 1 на выходе фильтра 19 сигнал отсутствует. В этом случае ключ 22 замкнут, а ключ 21 разомкнут. При поступлении сигналов с тактового генератора 1 на выходе фильтра 19 появляется сигнал. Ключ 21 замыкается, ключ 22 размыкается. Конденсатор 26 начинает заряжаться через резисто) 24 от источника 28 опорного напряжения. С, источника 28 опорного напряжения на другой вход суммагора 27 поступает также начальное напряжение, равное значению функции заданной температуры в момент вре.мени «Гипп Напряжение на конденсаторе 26 и начальное напряжение с источника 28 опор- Hoi o напряжения складываются на сум. 27, К.поч 23 по каждому импульсу так- :;);м)|( -I MriTiTopa I открывается, формируя ,;ib. .;;,;uiHiiH значения температуры.

величины резистора 24, конденсатора 26 и опорных напряжений источника 28 устанавливаются, исходя из обеспечения соответствия выходного напряжения с задатчика термоцикла 2 требованиям функции заданной температуры.

При прекращении поступления импульсов с тактового генератора 1 ключ 21 размыкается, а ключ 22 за.мыкается. При это.м конденсатор 26 разряжается через резистор 25.

Способ автоматического управления термоциклом проверен в лабораторных условиях.

Проводилась пайка предварительно об- луженпых припоем ПОС - 61 медных прополов ПЭВТЛК диаметрами 0,1; 0,15; 0,2 мм к к().1 площадкам печатных плат с покрьггием ОС - 61 толщиной 10; 20; 30; 40 .мкм. Контактные площадки печатных плат имели площадь 5; 10; 15 мм 2. В качестве флюса использовался флюс ФКТ, предварительно нанесенный на поверхность контактных площадок.

Время пайки выбрано равны.м 500 .мс, д,;ц1тельность импульса тока пайки - 0,3 мс (twMn), частота импульсов тока пайки 800 Гц.

Регулирование температуры в зоне пайки проводилось по закону

тт М f i - -Тцип

Ьад - о (1-- -q;).

где TO - константа, равная 270°С; Ч. - константа, равная 80 мс.

В результате проверки установлено, что отклонение максимальной температуры при прохождении импульса тока от заданной на данный момент не превышало ±.5°/о.

Применение способа автоматического управления термоцикло.м, учитываю1цего изменение теплоемкости зоны сварки, позволяет стабилизировать термоцикл, и тем самым улучщить повторяемость параметров соединения.

Формула изобретения

1. Способ автоматического) управления термическим циклом контактной сварки импульсным токо.м, при котором регистрируют те.мпературу зоны соединения путем измерения термоЭДС в моменты прохождения импульса сварочного тока, вычисляют разность полученных значений температуры и сравнивают с заданной, отличающийся тем, что, с целью повышения качества соединения путем более точного контролирования процесса его нагрева импульсны.м током, определяют среднюю теплоемкость зоны соединения за время прохождения импульса и регулируют количество энергии, подводимой в

5

зону соединения, до достижения максимальной заданной температуры.

2.Способ по п. 1, отличающийся тем, что среднюю теплоемкость вычисляют после

прохождения каждого импульса сварочного тока по количеству выделенной энергии и разности те.миератур, соответствующих времени окончания и начала импульса, затем в следующем импульсе сварочного тока опреQ деляют количество энергии, необходимой для нагрева до заданной в конце этого цик- ;ia температуры с учетом полученного в пре- дыдуще.м цикле значения средней теплоемкости зоны соединения, и управляют сварочным током, при этом величина первого им5 пульса задается.

3.Устройство для автоматического управления термическим циклом контактной сварки и пайки импульсным током, содержащее датчики тока и напряжения, безынер0 ционную термопару, соединенную через ключ с усилителем постоянного тока,задатчик термоцикла, блок коммутации, блок вычисления параметров управления, выход которого соединен с первым входом блока коммутации, источник сварочного тока, управляющий вход которог о соединен с выходом блока коммутации, отличающееся тем, что, с целью получения качественного соединения путем учета средней теплоемкости зопы сварки, в него дополнительно введены задатчик пер0 вого импульса, блок управления ключом, тактовый генератор и схема задержки, причем выход датчика тока соединен с первыми входами блока вычисления пара.метров управления и блока управления ключо.м, второй вход последнего соединен с первым выходом так5 тового генератора, а выход - с управляющим входом ключа, второй выход тактового генератора через схему задержки соединен с вторым входом источника сварочного тока, а третий выход через задатчик термод цикла - с вторым входом блока вычисления параметров управления, третий вход которого подк.тючен к выходу усилителя постоянного тока, четвертый и пятый входы - к выходу датчика напряжения, а шестой - к четвертому выходу тактового

5 генератора, кроме того, выход задатчика первого и.миульса под.ключен к второ.му входу блока коммутации.

4.Устройство по п. 3, отличающееся тем, что блок управления ключом выполнен в виде ком 1аратора, двух RS-триггеров, инвертора и ключа, при этом первым входом блока является вход компаратора, вторым входом блока - первые входы RS-триггеров, а выходом блока - выход первого RS- триггера, второй вход которого через инвер5 тор и ключ соединен с выходом компаратора и вторым входом второго RS-триггера, выход которого соединен с управляющим входом ключа.

0

5. Устройство по II. 3, отличающееся тем, что задатчик термоцикота состоит из источника опорного наиряжения, сумматора, сглаживающего фильтра, трех ключеГ, инвертора, RC-цепочки и резистора, при этом входом задатчика термоцикла является непосредственно управляюидий вход первого ключа и подключенный через сглаживающий фильтр управляюна.ий вход второго ключа, соединенный через инвертор с управляющим входом третьего ключа, выход сумматора через

первый к, v ()o.uiiii. ii с выходом задатчика тормопик.- а. иорвый источника опорного папряжеипя )ез BTopofi к.чюч соедп- нен с выводом резистора RC-ueiio4Kn, вывод конденсатора Koropoii иодк, 1ючеп к второму выходу источника опорного папряженпя п общей точке задатчика, а через резистор и трети11 ключ к оГмпей точке Н(,-пепочки п первому ВХОД} с мматор;1, BTOpoii вход которого соедписп с третьим выходом псточпи- ка опориого напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления термическим циклом контактной сварки | 1988 |

|

SU1590280A1 |

| Устройство для получения сварочного импульса | 1986 |

|

SU1393564A1 |

| Регулятор энергетического цикла сварки | 1987 |

|

SU1512736A1 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

| ГЕНЕРАТОР ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2002 |

|

RU2227087C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ СВАРОЧНОГО ЭЛЕКТРОДА | 2002 |

|

RU2217276C1 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Инверторный источник питания для дуговой сварки | 1989 |

|

SU1704976A1 |

| СПОСОБ УПРАВЛЕНИЯ СВАРОЧНЫМ ТОКОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2094194C1 |

| Устройство для автоматическогоупРАВлЕНия пРОцЕССОМ СВАРКи-пАйКи | 1978 |

|

SU795817A1 |

Изобретение относится к сварочной технике, в частности к области технологии контактной точечной сварки и найки, и может быть исно. 1ьзовано в различных отраслях нромьипленности. Цель изобретения - повышение качества соединения. В способе унравления носле прохождения первого импульса сварочногч) тока определяется средняя теплоемкость зоны сварки. В последующем определяют ко.чичество энергии, необходимой для нагрева соединения до заданной в этом импульсе температуры зоны соединения с учетом полученной в предыдущем чикле средней теплоемкости и необходимого прирапдения температуры в этом цикле. Исходя из этих значепи11, определяют необходимое значение импульса сварочного тока. В устройстве для реализации такого способа унравления но первому импу.тьсу с тактового генератора I запускаются задатчик термопикла 2, источник сварочного тока 4 (через схему задержки 3) и блок вычисления 5 параметров управления, а также формируется управляющий сигнал на выходе блока 13 управления ключом 9. Величина первого импульса сварочного тока задается задатчиком 6. В блок вычисления 5 поступает информация о мгновенных значениях тока и напряжения сварочного импу.чьса. В момент включения ключа 9 значение те.мне- ратуры. измеренное тёрмонарой электрод 10 - шуп П, регистрируется в блоке вычисления 5, который производит вычисление средней теплоемкости и величины управляю- шего сигнала. Полученный сигнал через блок коммутации 7 поступает на унравляюший вход источника сварочного тока 4. Способ позволяет стабилизировать термоцикл и тем самым улучшить повторяемость параметров соединения. 2 с. и 3 з.и. ф-лы, 5 ил. I (Л

У /

t - Врепя ladfpxKiiL саенала : etuf-Spe/iH SfVucAeHay

(flac J

Tшд-5(.

(fae.2

фие.

Составитель B/Fpufioisa

Техред И. ВерееКорректор Л. Обручар

Тираж 921Подписное

Редактор Л. Повхан Заказ 3703/ 6

ВМИППИ Гос ларствеииого комитета ((,СР по де.1ам изобретений- н отк|)ытий

11()Г5о, , осква. Ж Зо, Раушская паб., д. 4i 5 Производственно-иолнграфическое 11)едприятие. г. Уж1 ород, ул. Проектная.

(pus. 5

| Авторское свидетельство СССР № 888492, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТАКТНОЙ ТОЧЕЧНОЙ ОДНОСТОРОННЕЙМИКРОСВАРКИ | 1972 |

|

SU432992A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-30—Публикация

1986-10-28—Подача