Область применения

Изобретение может быть использовано в качестве контактных колец для щеточно-контактных аппаратов синхронных генераторов [Н02К 13/00, Н02К 13/10].

Уровень техники

Контактные кольца роторов синхронных генераторов являются составной частью щеточно-контактного аппарата и служат для передачи тока от неподвижных графитовых щеток в обмотку возбуждения вращающегося ротора [1, 2].

Контактная поверхность колец имеет декомпрессионную винтовую канавку, что повышает устойчивость скользящего контакта и улучшает распределение тока между параллельно включенными щетками [1].

Материал контактных колец должен иметь достаточную прочность и быть износоустойчивым [1]. Обычно заготовкой для колец турбогенераторов мощностью до 320МВт служит поковка из стали 40Х или других мерок с пределом текучести не менее 500МПа, а для более мощных генераторов - из стали марки 38ХН3МА с пределом текучести 700 МПа и относительным удлинением не ниже 14%.

Технология замены колец предусматривает их горячую посадку и является достаточно сложной и трудоемкой операцией. Несмотря на износостойкость материала контактных колец, за нескольких лет непрерывной работы высота винтовых вентиляционных канавок, нарезанных на внешней поверхности колец, уменьшается, и операция замены колец является неизбежной.

Не допускается включение в работу турбогенераторов, если глубина винтовой канавки хотя бы одного контактного кольца составляет менее 3 мм.

Кроме того, электрофизические процессы, происходящие в скользящем контакте между стальной поверхностью кольца и графитовыми щетками зависят от множества внешних факторов, достаточно легко могут выйти из равновесного состояния, что в свою очередь приводит к локальному ухудшению скользящего электрического контакта, ухудшению равномерности токораспределения между щетками, искрению, эрозии контактной поверхности и даже к образованию кругового огня на щеточном аппарате с последующей остановкой всего энергоблока.

Проблема обеспечения надежного скользящего контакта между стальными кольцами и графитовыми щетками в настоящее время достоверно не решена.

В то же время скользящий контакт между графитовыми щетками и медным контактным кольцом обеспечивает как высокие плотности тока, так и высокую относительную скорость. Медные контактные ламели используются в коллекторах машин постоянного тока. Для улучшения коммутационных свойств иногда в конструкции коллектора используется одновременное применение двух металлов, имеющих различные физические характеристики.

Из уровня техники известен патент GB 1495938, в котором ламели коллектора выполнены из двух металлов - меди и олова, имеющих различное сопротивление. При этом металл, имеющий низкое сопротивление играет роль основного проводника (медь), а прослойка из металла с большим сопротивлением (олово) играет роль переходного резистора, который "смягчает" коммутационные процессы при переключении обмоток. Когда же щетка полностью находится над высокопроводящей медной ламелью, ток практически не идет на соседние обмотки.

Основными недостатками аналога, как и всех коллекторов с медными ламелями, является низкий срок службы, сложность и высокая стоимость ремонта.

Преимуществом и отличием данного аналога от заявленного изобретения является то, что в заявленном изобретении обеспечивается снижение сопротивления скользящего контакта во время всего оборота ротора путем использования в скользящем контакте меди (металла с низким сопротивлением) и совмещением с высокой прочностью горячей посадки стального основного тела кольца и обеспечением возможности ремонта без снятия кольца с ротора.

Технический результат данного изобретения состоит в сочетании надежного закрепления на роторе основного тела стального кольца методом горячей посадки методом горячей посадки с обеспечением надежного скользящего контакта с графитовыми щетками, а также облегчение процедуры замены изнашивающихся деталей.

Достижение результата

Заявляемый технический результат достигается за счет того, что контактно кольцо, выполненное из стальной поковки с резьбовой канавкой на внешней поверхности, отличается тем, что профиль канавки на внешней стороне выполнен меньшим по ширине, чем профиль канавки на внутренней стороне, а в канавку последовательно вставлены медные токоведущие сегменты, имеющие внешний радиус, превышающий внешний радиус контактного кольца не менее чем на 1 мм, и внутренний радиус, не меньший, чем внутренний радиус канавки, причем поперечный профиль медного сегмента на участке контакта со стальным контактным кольцом повторяет профиль канавки.

Участки поверхностей медного сегмента и канавки стального кольца, находящихся во взаимном контакте, могут быть покрыты слоем серебра.

В области механического и электрического контакта между медными вставными сегментами и канавкой стального кольца к боковым поверхностям канавки могут быть припаяны медные посеребренные сегментные прокладки, профиль которых повторяет профиль боковых стенок канавки, а посадочные размеры вставных медных сегментов выполнены с учетом наличия медных прокладок.

Профиль канавки может быть выполнен Т-образным.

Сегментные медные прокладки могут быть выполнены съемными, а их профиль выполнен таким образом, что поверхность контакта со вставными медными сегментами выполнена в виде участка конусной поверхности, образуя крепление вставных медных сегментов в стиле «ласточкин хвост».

Токоведущие сегменты и сегментные прокладки выполнены полностью или частично из графитных материалов.

Краткое описание чертежей

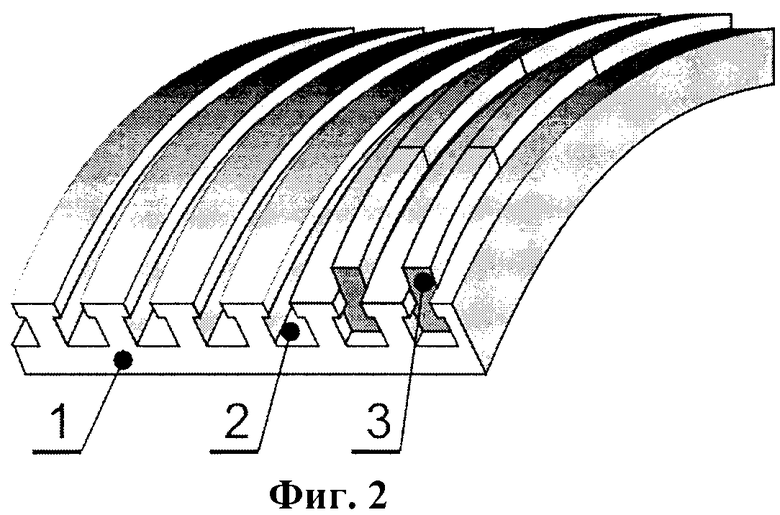

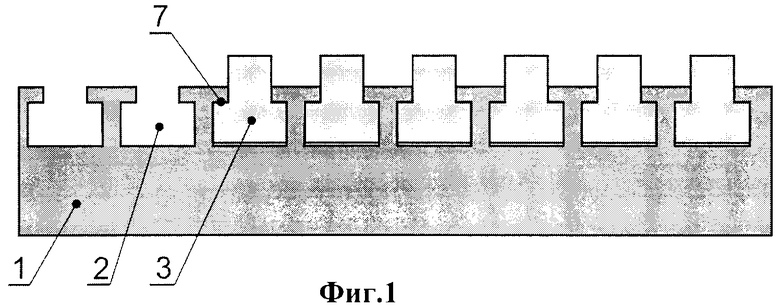

На Фиг.1 показано составное контактное кольцо (сечение).

На Фиг.2 показана схема, поясняющая заполнение винтовой канавки.

На Фиг.3 показано составное контактное кольцо с сегментными прокладками.

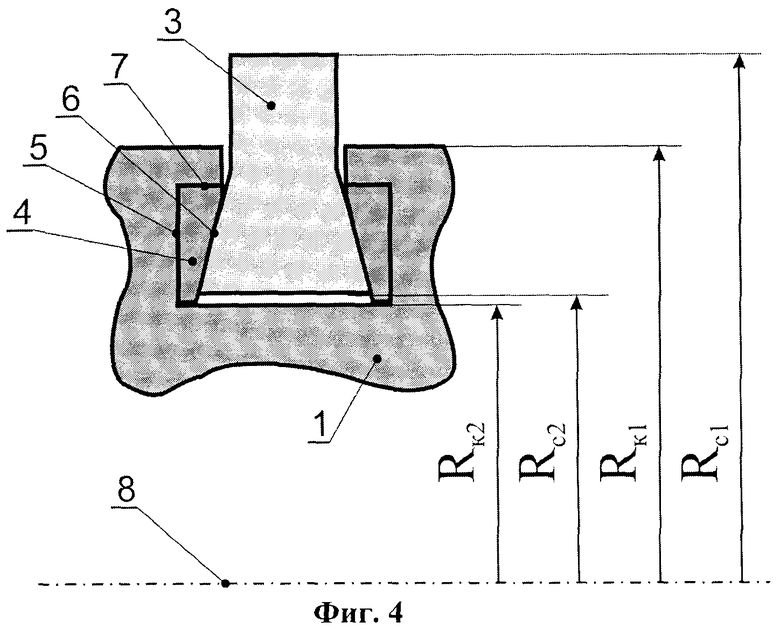

На Фиг.4 показан профиль вставных элементов с коническими плоскостями контакта.

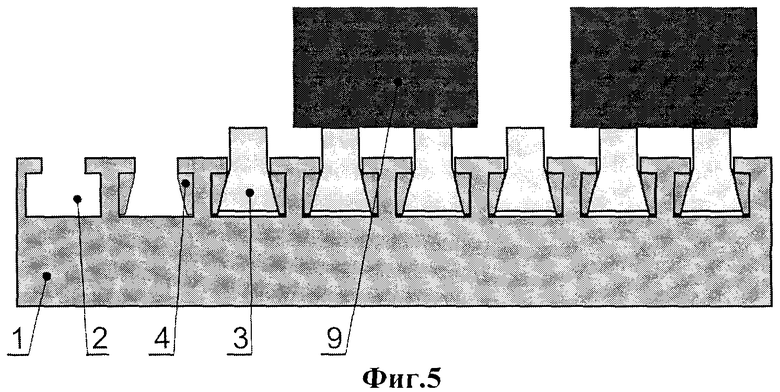

На Фиг.5 показан профиль контактной поверхности составного контактного кольца.

На чертежах представлены элементы:

1 - стальное контактное кольцо, 2 - винтовая канавка, 3 - вставные медные токоведущие сегменты, 4 - сегментные прокладки, 5 - плоская поверхность контакта между кольцом и сегментными прокладками, 6 - конические поверхности контакта между вставными элементами, 7 - цилиндрическая удерживающая поверхность, 8 - ось вращения, 9 - графитные щетки.

Сущность изобретения

Контактное кольцо выполняется составным, состоящим из стального кольца (1) с кольцевой винтовой канавкой (2) и вставленными в нее последовательно медными токоведущими сегментами (3) (Фиг.1, 2). Для удержания медных токоведущих сегментов в кольцевой канавке профиль канавки имеет переменный профиль с уменьшением ширины на внешней поверхности (например, в виде перевернутой буквы Т или «ласточкиного хвоста»). В канавку (см. Фиг.4) последовательно вставлены медные токоведущие сегменты (3), имеющие внешний радиус Rc1, превышающий внешний радиус контактного кольца Rk1 не менее чем на 1 мм, внутренний радиус Rc2, не меньше, чем внутренний радиус канавки Rk2, а поперечный профиль медного токоведущего сегмента на участке контакта со стальным контактным кольцом повторяет профиль канавки, а участки поверхностей, находящихся во взаимном контакте, предварительно серебрятся.

При периодической замене токоведущих сегментов (3) слой серебрения на внутренней поверхности кольцевой канавки (2) может повредиться, что ухудшит электрический контакт. Для повышения надежности электрического контакта в области механического и электрического контактов между медными вставными токоведущими сегментами (3) и стенками канавки (2) стального кольца (1) (см. Фиг.3), к боковым поверхностям винтовой канавки припаиваются медные посеребренные сегментные прокладки (4), профиль которых повторяет профиль боковых стенок канавки, при этом посадочные размеры вставных медных сегментов (3) выполняются с учетом наличия медных прокладок. При изготовлении составного контактного кольца по схемам, изображенным на Фиг.1, 2, 3, предъявляются высокие требования к точности проточки радиуса внешних цилиндрических участков (7) канавки, так как они являются основными зонами контакта во время работы. Для облегчения процедуры замены сменных элементов и повышения надежности электрического контакта сегментные прокладки (4) выполняются также съемными (см. Фиг.4, 5). Профиль каждой сегментной прокладки выполнен таким образом, что ее сторона, контактирующая в зоне (5) с внутренней поверхностью Т-образной винтовой канавки, выполнена в виде участка цилиндра и плоскости, а поверхность контакта в зоне (6) со вставными медными токоведущими сегментами выполнена в виде участка конусной поверхности, образуя крепление вставных медных токоведущих сегментов типа «ласточкиного хвоста». При вращении ротора генератора центробежная сила, действующая на вставные медные токоведущие сегменты, через конусные поверхности заставляет прокладки (4) прижиматься к боковым цилиндрическим стенкам канавки (2) и улучшает электрический контакт между всеми съемными элементами, что в целом обеспечивает надежный скользящий контакт с графитовыми щетками. Наличие небольшого зазора между внутренними радиусами вставных сегментов и винтовой канавки позволяет при ремонте легко вывести из зацепления съемные элементы, что облегчает процедуру замены изнашивающихся деталей.

На гидрогенераторах при небольших окружных скоростях можно применять вставные элементы, изготовленные из графитных материалов.

Надежность закрепления на роторе кольца обеспечивается горячей посадкой стального основания.

Улучшение скользящего контакта обеспечивается применением медных токопроводящих сегментов.

Простота и низкая стоимость ремонта обеспечивается путем использования легкозаменяемых истирающихся элементов.

Источники информации

1. Типовая инструкция по эксплуатации и ремонту узла контактных колец и щеточного аппарата турбогенераторов мощностью 63 МВт и выше. РД 153-34.0-45.510-98. - М.: СПО ОРГРЭС, 1998.

2. Аппарат щеточно-контактный турбогенераторов типов ТВВ, ТВФ и ТФ. Инструкция по эксплуатации. ОБО. 460.468 ИЭ. 1994. АО «Электросила».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТОКА ЩЕТОК ЩЕТОЧНО-КОНТАКТНОГО АППАРАТА СИНХРОННЫХ ГЕНЕРАТОРОВ | 2007 |

|

RU2383029C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОКА РОТОРА СИНХРОННЫХ ГЕНЕРАТОРОВ С БЕСЩЕТОЧНЫМ ВОЗБУЖДЕНИЕМ | 2007 |

|

RU2327273C1 |

| СПОСОБ И КОНСТРУКЦИЯ УСТАНОВКИ ЩЕТКОДЕРЖАТЕЛЯ, ИСКЛЮЧАЮЩИЕ ПОЯВЛЕНИЕ ВОЛНИСТОСТИ НА КОНТАКТНЫХ ПОВЕРХНОСТЯХ ЭЛЕКТРОЩЕТОК И КОЛЕЦ (КОЛЛЕКТОРОВ) | 2009 |

|

RU2396668C1 |

| КОНСТРУКЦИЯ ЭЛЕКТРОЩЕТКИ ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СПОСОБ ВЫПОЛЕНЕНИЯ СОЕДИНЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА С ТЕЛОМ ЭЛЕКТРОЩЕТКИ | 2003 |

|

RU2297083C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОКОРАСПРЕДЕЛЕНИЯ ЩЕТОЧНО-КОНТАКТНОГО АППАРАТА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2157033C1 |

| Устройство для подавления искрения в узле скользящего токосъёма | 2023 |

|

RU2838597C2 |

| Устройство для охлаждения щеточно-контактного аппарата электрической машины | 2016 |

|

RU2646856C2 |

| Узел скользящего токосъема | 2020 |

|

RU2752651C1 |

| СОСТАВНАЯ РАЗЪЕМНАЯ ЩЕТКА С ЗАМКОВОЙ ЧАСТЬЮ | 2007 |

|

RU2365005C2 |

| ВРАЩАЮЩЕЕСЯ КОНТАКТНОЕ УСТРОЙСТВО | 2004 |

|

RU2275721C2 |

Изобретение может быть использовано в качестве контактных колец для щеточно-контактных аппаратов синхронных генераторов. Технический результат данного изобретения состоит в улучшении прочностных свойств контактного кольца, надежном закреплении на роторе методом горячей посадки, в обеспечении надежного скользящего контакта с графитовыми щетками, а также облегчение процедуры замены изнашивающихся деталей. Контактное кольцо выполнено из стальной поковки с резьбовой канавкой на внешней поверхности, профиль канавки на внешней стороне выполнен меньшим по ширине, чем профиль канавки на внутренней стороне, а в канавку последовательно вставлены токоведущие сегменты, имеющие внешний радиус, превышающий внешний радиус контактного кольца не менее чем на 1 мм, и внутренний радиус, не меньший, чем внутренний радиус канавки, причем поперечный профиль сегмента на участке контакта со стальным контактным кольцом повторяет профиль канавки. Сегменты выполнены из меди или полностью или частично из графитовых материалов. Профиль канавки может быть выполнен Т-образным. Поверхность контакта со вставными сегментами может быть выполнена в виде участка конусной поверхности. 4 з.п. ф-лы, 5 ил.

| DE 20023179 U1, 18.06.2003 | |||

| Узел контактных колец электрической машины | 1987 |

|

SU1534573A1 |

| Музыкальный инструмент | 1924 |

|

SU1175A1 |

| Устройство для формования концов одновитковых секций | 1987 |

|

SU1495938A1 |

| Образцовая мера магнитной восприимчивости | 1979 |

|

SU866524A1 |

| US 2004130230 A, 08.07.2004 | |||

| US 6437475 A, 20.08.2002 | |||

| JP 9092423, 04.04.1997. | |||

Авторы

Даты

2009-02-20—Публикация

2007-02-07—Подача