Изобретения относятся к области железнодорожного транспорта, а именно к конструкции амортизаторов для компенсации динамических (ударных) продольных сил, действующих на сцепки грузовых железнодорожных вагонов и локомотива в процессе их эксплуатации, и способам амортизации усилий на сцепках.

Поглощающий аппарат является промежуточным звеном между автосцепкой пассажирского или грузового железнодорожного вагона и его хребтовой балкой. Работа поглощающего аппарата незаменима в режимах маневровой и поездной эксплуатации вагонов и локомотивов. В маневровом режиме аппарат должен воспринимать энергию соударений на скоростях до 15 км/ч, а нередко и выше. Не менее сложными являются условия поездного режима, когда поглощающий аппарат может подвергаться длительному воздействию тормозных или тяговых нагрузок со случайными динамическими воздействиями. В наибольшей степени эти особенности проявляются на тяжеловесных грузовых поездах. Таким образом, общие требования к поглощающим аппаратам грузовых железнодорожных вагонов - это необратимое поглощение большей части энергии удара, воспринимаемой аппаратами при сжатии, и быстрое восстановление исходного состояния и высокая степень надежности.

В Российской Федерации общие технические требования к аппаратам поглощающим автосцепных устройств грузовых вагонов и локомотивов регламентируются ОСТ 32.175-2001.

Наиболее распространенными конструкциями поглощающих аппаратов на российских железных дорогах являются фрикционные аппараты. Фрикционный поглощающий аппарат воспринимает усилия от автосцепки через клин (или цилиндрический валик) и переднюю упорную плиту. При этом сам аппарат совместно с передней упорной плитой размещен в хомуте, который расположен в специальном посадочном месте хребтовой балки. Аппарат включает корпус с шестигранной горловиной, нажимной конус, преимущественно три, расположенных в корпусе по окружности клина, и пружинный комплект, состоящий из наружной и внутренней пружин [Автосцепные устройства подвижного состава железных дорог / В.В.Коломийченко, В.И.Беляев, И.Б.Феоктистов, Н.А.Костина. - М.: Транспорт, 2002, с.6-8, 59-65]. К достоинствам фрикционных поглощающих аппаратов относят простоту конструкции, нечувствительность к воздействиям, не представляющих опасности для конструкции вагона, и большой срок службы.

При эксплуатации фрикционных аппаратов отмечаются случаи «заклинивания» клиновых элементов при воздействии усилий, даже незначительно превышающих нормативные. В этих случаях усилий комплекта пружин бывает недостаточно для возврата механизма в исходное состояние и требуется вмешательство обслуживающего ремонтного персонала железной дороги. Наличие пар трения приводит также к возникновению износа в трущихся элементах, что негативно сказывается на эксплуатационной надежности аппарата. Очевидно, по этой причине фрикционные поглощающие аппараты могут быть сняты с производства.

Указанных недостатков лишены эластомерные поглощающие аппараты, которые используют эффект динамических потерь при перетекании эластомера через малый кольцевой зазор [см. Автосцепные устройства подвижного состава… / В.В.Коломийченко и др., с.65-72]. Особенностями данных аппаратов являются повышенные требования к точности их изготовления и точности центрирования поршня на всей длине рабочего хода, а также большие рабочие давления, достигающие 450 МПа (4500 кг/см2).

К недостаткам эластомерных аппаратов можно отнести невозможность их использования при больших перепадах эксплуатационных температур, когда эластомер из состояния высокой текучести переходит в практически нетекучее состояние, а корпусные детали приобретают хрупкие свойства.

Также существует класс резинометаллических поглощающих аппаратов, которые в качестве амортизирующих элементов содержат резиновые детали разнообразной конструкции. В процессе работы резиновые детали деформируются и забирают на себя энергию соударений автосцепок вагонов и локомотива. Среди известных технических решений можно отметить следующие.

Известно тяговое устройство подвижного состава, включающее автосцепку, стационарную опору, площадку давления, объединенные общей осью, и расположенный между ними полый упругий эластомерный элемент [Описание изобретения к патенту ЕР №1186507 от 05.07.2001, МПК7 B61G 9/06, опубл. 13.03.2002]. Устройство предназначено для амортизации тянущих усилий.

Известна амортизирующая соединительная тяга поезда, которая в отличие от вышеупомянутого устройства имеет три исполнения - тянущее, тормозящее и универсальное, где используются две стационарные опоры [Описание изобретения к патенту ЕР №1086870 от 13.07.2000, МПК7 B61G 9/06, опубл. 29.09.2004]. В качестве упругих эластомерных элементов используются цельные пластинчатые, в форме диска детали. Такие элементы в отличие от полых обладают большей нагрузочной способностью.

В обоих случаях известные устройства являются маломощными, и их нельзя применить на высоконагруженных, например, грузовых вагонах.

Усовершенствованным вариантом устройства по патенту №1186507 является тяговое устройство рельсового транспортного средства, которое включает пакет резинометаллических упругих элементов [Описание изобретения к патенту ЕР №1069020 от 19.06.2000, МПК7 B61G 9/06, B61G 9/22, опубл. 18.02.2004]. Это повышает нагрузочную способность устройства, однако имеющаяся энергоемкость недостаточна для использования на грузовых железнодорожных вагонах. Кроме того, работа устройства направлена на амортизацию исключительно тянущих усилий поезда.

Известна автосцепка для шинного транспортного средства, включающая парную группу пакетов из резинометаллических элементов, заключенных между опорными стенками, причем часть элементов заключена в телескопический корпус [Описание изобретения к патенту ЕР №1247715 от 21.12.2001, МПК7 B61G 9/06, опубл. 09.10.2002]. Автосцепка работоспособна на достаточно малых радиусах поворота транспортного средства, что достигается за счет дублирования амортизирующих устройств и разнесения их по разные стороны ее продольной балки.

Возможность компенсации малых радиусов поворота известной сцепки, как избыточная функция, наряду с ограниченной амортизирующей способностью для поездов из более чем двух прицепов (вагонов) делает ее неприменимой для использования на железнодорожном транспорте, где приходится оперировать поездами из множества вагонов.

Известен поглощающий аппарат амортизирующего устройства поезда, содержащий составной корпус с упорными плитами, между которыми и за одной из них на общей оси расположены упругие полимерные вкладыши с разной степенью жесткости [Описание изобретения к патенту ЕР №1225114 от 13.11.2001, МПК7 B61G 9/14, B61G 9/22, B61G 7/12, опубл. 25.02.2004]. Аппарат идеально подходит для использования на пассажирских поездах, поскольку позволяет компенсировать тяговые и тормозящие усилия в весьма широком диапазоне усилий.

К недостаткам известного поглощающего аппарата можно отнести его сложность, низкую технологичность деталей и недостаточную нагрузочную способность, что делает его неприменимым на грузовых железнодорожных вагонах и локомотивах.

Наиболее близким по конструкции и выполняемой функции заявляемому устройству является поглощающий аппарат Р-5П пассажирских вагонов и электропоездов, включающий корпус с передней и задней торцевыми упорными площадками и тяговыми полосами, переднюю упорную плиту, снабженную контактными поверхностями, выполненными с возможностью воздействия на передние (тяговые - по выполнению основной функции, в отличие от задних - тормозных) упоры в хребтовой балке, промежуточные плиты с фиксирующими выступами, охватывающими тяговые полосы, и пакеты резинометаллических упругих элементов [см. Автосцепные устройства подвижного состава… / В.В.Коломийченко и др., с.73-83, рис.4.6.]. Поглощающий аппарат отличается простотой конструкции и высокой степенью надежности.

Недостатком данного поглощающего аппарата является его малая нагрузочная способность и недостаточный рабочий ход амортизирующих элементов и хомута, что не позволяет использовать его на грузовых вагонах.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в расширении номенклатуры выпускаемых отечественной промышленностью поглощающих аппаратов, создании их простой и надежной конструкции, расширении эксплуатационных возможностей, повышении надежности работы, увеличении нагрузочной способности и величины хода амортизирующих элементов и унификации с поглощающими аппаратами используемого на российских железных дорогах грузового подвижного состава.

Для решения поставленной задачи и достижения заявленного технического результата в поглощающем аппарате грузового железнодорожного вагона, включающем корпус с передней и задней торцевыми упорными площадками и тяговыми полосами, переднюю упорную плиту, снабженную контактными поверхностями, выполненными с возможностью воздействия на тяговые (передние) упоры в хребтовой балке, по меньшей мере, одну промежуточную плиту с фиксирующими выступами, охватывающими тяговые полосы, и резинометаллические упругие элементы, аппарат включает заднюю упорную плиту, расположенную со стороны задней торцевой упорной площадки и снабженную контактными поверхностями, выполненными с возможностью воздействия на тормозные (задние) упоры в хребтовой балке вагона, при этом задняя упорная плита включает фиксирующие выступы, охватывающие тяговые полосы корпуса.

Кроме этого:

- передняя упорная плита непосредственно контактирует с резинометаллическим упругим элементом и включает фиксирующие выступы, охватывающие тяговые полосы корпуса;

- детали пакета предварительно напряженных резинометаллических упругих элементов, размещенные в корпусе между передней и задней упорными плитами, выполнены с возможностью исключения самопроизвольного смещения относительно плит и друг друга;

- передняя и задняя упорные плиты, промежуточные плиты и резинометаллические элементы установлены в корпусе с зазорами между тяговыми полосами, не превышающими 30 мм;

- передняя и задняя упорные плиты и промежуточные плиты установлены в корпусе с зазорами между тяговыми полосами и боковыми стенками фиксирующих выступов, лежащими в пределах от 1,0 до 15,0 мм;

- в качестве корпуса используют хомут пружинно-фрикционного поглощающего аппарата Ш-1-ТМ, или Ш-2-Т, или Ш-2-В по ОСТ 32.175-2001;

- в качестве передней упорной плиты используют переднюю упорную плиту пружинно-фрикционного поглощающего аппарата Ш-1-ТМ, или Ш-2-Т, или Ш-2-В по ОСТ 32.175-2001.

В общем виде способ работы поглощающего аппарата железнодорожного вагона включает силовое воздействие упорных поверхностей предварительно напряженного упругого элемента, размещенного в специальном корпусе на задний (тормозной) и передний (тяговый) упоры хребтовой балки, дальнейшую деформацию упругого элемента и его возврат в исходное предварительно напряженное положение [см. Автосцепные устройства подвижного состава… / В.В.Коломийченко и др., с.6-8 - рис.1.1. и 1.2., с.53-96].

Что касается наиболее близкого по технической сути заявляемому способу работы поглощающего аппарата грузового железнодорожного вагона технического решения, то им является упомянутый в вышеприведенном источнике информации способ работы поглощающего аппарата пассажирских вагонов и электропоездов, который, как это следует из текста и графических материалов, включает силовое воздействие пакета предварительно напряженных резинометаллических упругих элементов, размещенных в корпусе между передней и задней упорными плитами на задний (тормозной) и передний (тяговый) упоры хребтовой балки, продольную упругую деформацию пакета и его возврат в исходное положение. Благодаря использованию пакета конструктивно простых резинометаллических элементов способ характеризуется как простой и очень надежный.

Особенностью этого способа является то, что силовое воздействие пакета резинометаллических упругих элементов на упоры хребтовой балки вагона осуществляют путем приложения сформированных усилий через специальную прокладку на переднюю упорную плиту и на передние (тяговые) упоры балки и через более массивную упорную прокладку на задний торец корпуса и только после этого на задние (тормозные) упоры хребтовой балки. Наличие промежуточных деталей между пакетами предварительно напряженных резинометаллических упругих элементов и передней и задней упорными плитами усложняет конструкцию аппарата и служит для обеспечения надежной механической связи между всеми его элементами, включая механическую связь с корпусом. При малых деформациях пакета резинометаллических элементов и небольших относительных перемещениях, характерных для вагонов пассажирских поездов, это оправдано, но для грузовых вагонов это неприменимо, поскольку при больших относительных перемещениях требуется высокая точность позиционирования поглощающего аппарата, а выполнение его деталями сразу нескольких функций характеризует известный способ как недостаточно надежный. В наибольшей степени это иллюстрирует работа корпуса - его элементы воспринимают усилия растяжения и сжатия в сочетании с усилиями сдвига.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в создании простого и надежного способа работы поглощающих аппаратов, расширении их эксплуатационных и технологических возможностей, что повысит надежность работы, при сохранении унификации с поглощающими аппаратами используемого на российских железных дорогах грузового подвижного состава.

Для решения поставленной задачи и достижения заявленного технического результата в способе работы поглощающего аппарата грузового железнодорожного вагона, включающем силовое воздействие пакета предварительно напряженных резинометаллических упругих элементов, размещенных в корпусе между передней и задней упорными плитами на тормозные (задние) и тяговые (передние) упоры хребтовой балки, продольную упругую деформацию пакета и его возврат в исходное положение, силовое воздействие пакета резинометаллических упругих элементов на упоры хребтовой балки вагона осуществляют путем приложения сформированных усилий передней или задней упорными плитами непосредственно на тяговые или тормозные упоры балки, при этом деформации пакета в продольном направлении ограничивают от воздействия поперечных составляющих от сжимающих сил, по меньшей мере, в его начале и конце. Дополнительно, силовое воздействие на корпус поглощающего аппарата по его длине ограничивают растягивающими усилиями.

Изобретения иллюстрируются чертежами, где:

- на фиг.1 показан общий вид поглощающего аппарата грузового железнодорожного вагона;

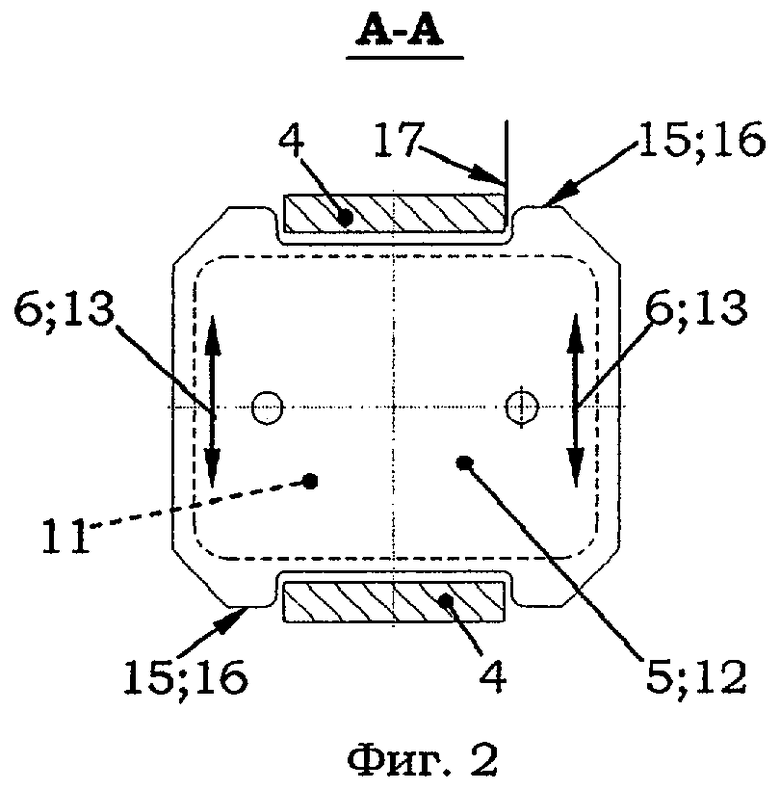

- на фиг.2 показаны сечения А-А фиг.1 - конструкция упорных плит;

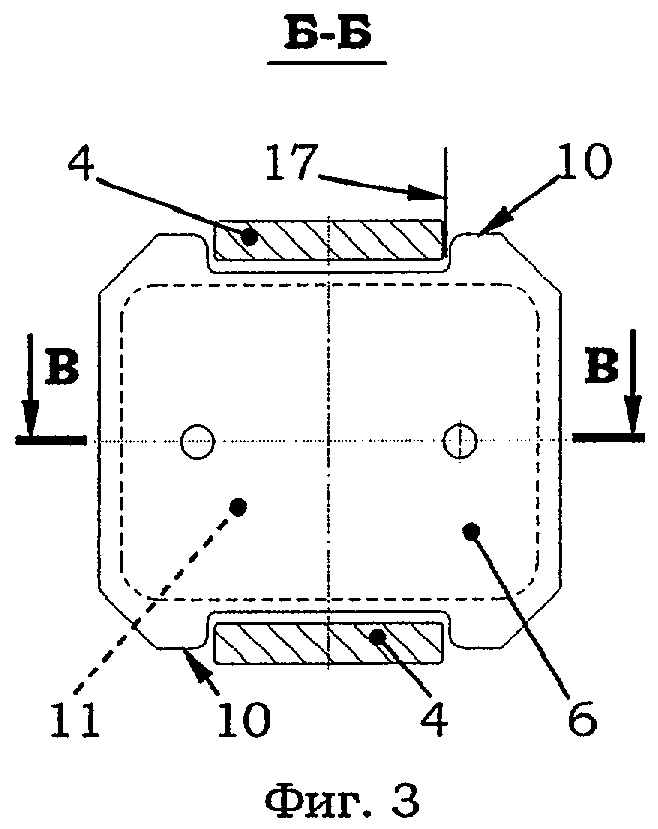

- на фиг.3 изображено сечение Б-Б фиг.1 - конструкция промежуточных плит;

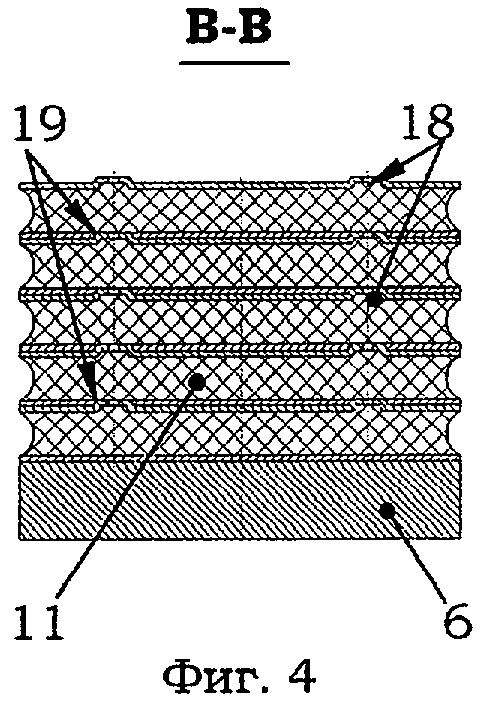

- на фиг.4 - сечение В-В фиг.3 - вариант фиксации упругих элементов и плит от самопроизвольного смещения относительно друг друга;

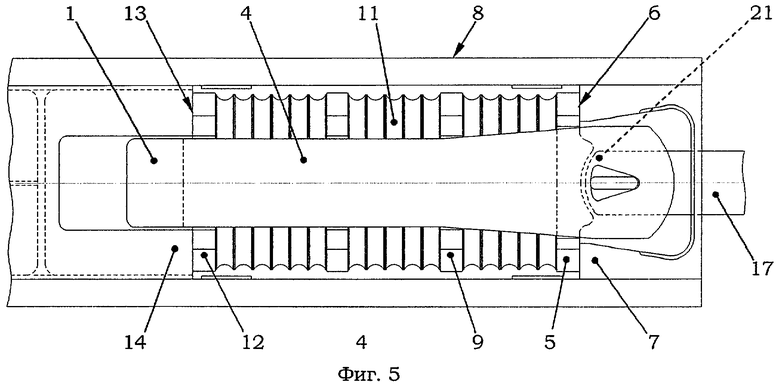

- на фиг.5 показано расположение и фиксация поглощающего аппарата на хребтовой балке грузового железнодорожного вагона;

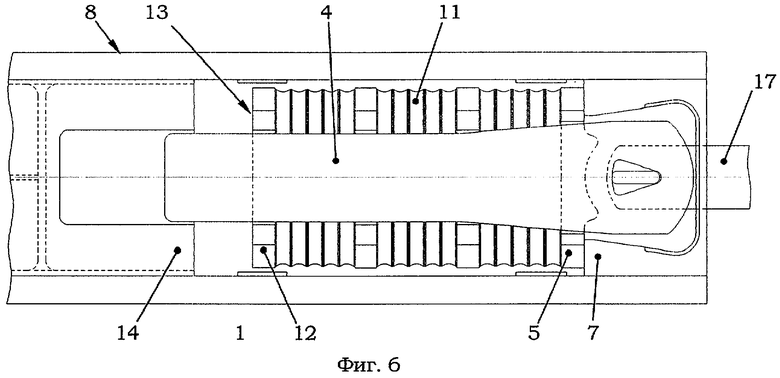

- на фиг.6 показана работа поглощающего аппарата для случая его воздействия на тяговые упоры хребтовой балки;

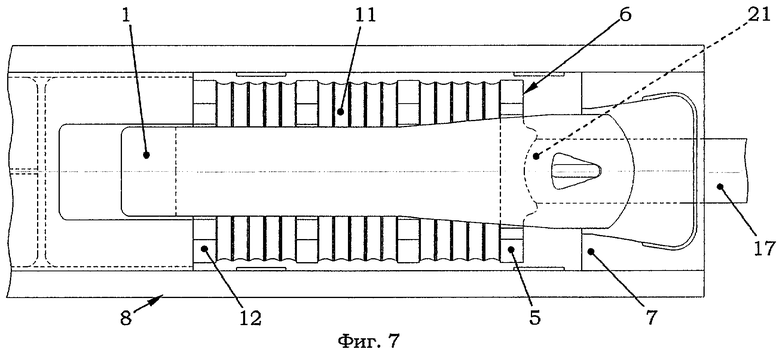

- на фиг.7 показана работа поглощающего аппарата для случая его воздействия на тормозные упоры хребтовой балки;

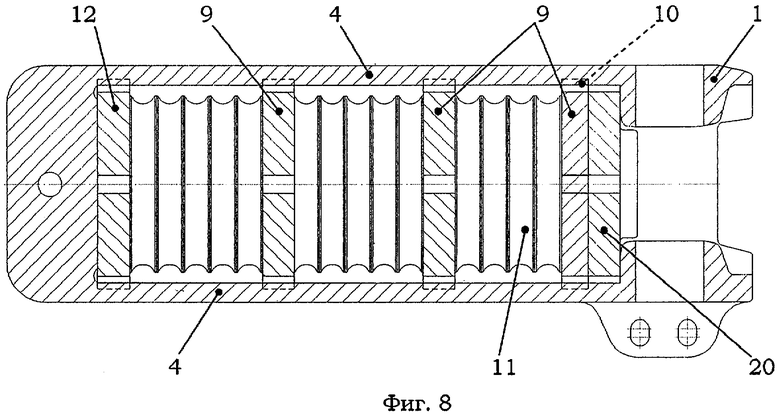

- на фиг.8 показан общий вид поглощающего аппарата грузового железнодорожного вагона унифицированного с поглощающим аппаратом грузовых вагонов, используемых на российских железных дорогах.

Поглощающий аппарат грузового железнодорожного вагона включает корпус 1 с передней 2 и задней 3 торцевыми упорными площадками и тяговыми полосами 4, переднюю упорную плиту 5, снабженную контактными поверхностями 6, выполненными с возможностью воздействия на упоры 7 в хребтовой балке 8, по меньшей мере, одну промежуточную плиту 9 с фиксирующими выступами 10, охватывающими тяговые полосы 4, и резинометаллические упругие элементы 11, он дополнительно включает заднюю упорную плиту 12, расположенную со стороны задней торцевой упорной площадки 3 и снабженную контактными поверхностями 13, выполненными с возможностью воздействия на упоры 14 в хребтовой балке 8 вагона, при этом задняя упорная плита 12 включает фиксирующие выступы 15, охватывающие тяговые полосы 4 корпуса 1.

Дополнительными особенностями конструкции аппарата является то, что передняя упорная плита 5 непосредственно контактирует с резинометаллическим упругим элементом 11 и включает фиксирующие выступы 16, охватывающие тяговые полосы 4 корпуса 1, при этом детали пакета предварительно напряженных резинометаллических упругих элементов 11, размещенные в корпусе 1 между передней 5 и задней 12 упорными плитами, выполнены с возможностью исключения самопроизвольного смещения относительно плит 5, 12 и друг друга. Передняя 5 и задняя 12 упорные плиты, промежуточные плиты и резинометаллические элементы 11 установлены в корпусе 1 с зазорами между тяговыми полосами 4, не превышающими 30 мм, причем упорные плиты 5, 12 и промежуточные плиты 9 установлены в корпусе 1 с зазорами между тяговыми полосами 4 и боковыми стенками 17 фиксирующих выступов 10, 15 и 16, лежащими в пределах от 1,0 до 15,0 мм. В качестве корпуса 1 используют хомут, а в качестве передней упорной плиты 5 используют переднюю упорную плиту пружинно-фрикционных поглощающих аппаратов Ш-1-ТМ, или Ш-2-Т, или Ш-2-В по ОСТ 32.175-2001.

Способ работы поглощающего аппарата грузового железнодорожного вагона, включающий силовое воздействие пакета предварительно напряженных резинометаллических упругих элементов 11, размещенных в корпусе 1 между передней 5 и задней 12 упорными плитами, на тормозные 14 и тяговые 6 упоры хребтовой балки 8, продольную упругую деформацию пакета и его возврат в исходное положение, силовое воздействие пакета резинометаллических упругих элементов 11 на упоры 14 и 6 хребтовой балки 8 вагона осуществляют путем приложения сформированных усилий передней 5 или задней 12 упорными плитами непосредственно на тяговые 6 или тормозные 14 упоры балки 8, при этом деформации пакета в продольном направлении ограничивают от воздействия поперечных составляющих от сжимающих сил, по меньшей мере, в его начале и конце, при этом силовое воздействие на корпус 1 поглощающего аппарата по его длине ограничивают растягивающими усилиями.

Проанализируем существенность признаков изобретений.

Использование резинометаллических упругих элементов 11 в качестве основных рабочих элементов поглощающих аппаратов является весьма перспективным направлением их дальнейшего развития и усовершенствования. Ограничением в применении резинометаллических упругих элементов 11 является величина пакетов, определяющая их продольную устойчивость. Существующие технические решения поглощающих аппаратов на основе резинометаллических упругих элементов позволили получить высокие эксплуатационные показатели для оснащения ими малонагруженных поездов, к которым относятся пассажирские поезда. Для расширения сферы использования упомянутых аппаратов была пересмотрена их компоновка, были исключены все избыточные связи и промежуточные звенья - упругие элементы 11 стали выполнять единственную функцию - работать на принудительное сжатие и максимально быстрый возврат за счет упругих сил в исходное, предварительно напряженное состояние, корпус 1 стал работать исключительно на растяжение. Для этого пакет резинометаллических элементов 11 при помощи, по меньшей мере, одной промежуточной плиты 9 заключили между упорными плитами 5 и 12, которые в исходном, предварительно напряженном состоянии заключили (заневолили) между тяговыми 7 и тормозными 14 упорами хребтовой балки 8. При этом корпус 1 и автосцепка 17 в исходном состоянии грузового вагона никак не взаимодействуют с пакетом резинометаллических элементов 11. Взаимодействие начинается в режиме тяги или торможения локомотива. При этом происходит одно из воздействий на пакет резинометаллических элементов 11 - его поджатие к тяговым 7 или тормозным 14 упорам хребтовой балки 8 за счет перемещения автосцепкой 17 корпуса 1, растяжения его тяговых полос 4 и, соответственно, воздействием задней торцевой упорной площадкой 3 на заднюю упорную плиту 12 или ее воздействием непосредственно на переднюю упорную плиту 5, минуя какое бы то ни было воздействие передней торцевой упорной площадки 2 корпуса 1. Функциональная потребность в передней торцевой упорной площадке 2 проявляется в момент сборки аппарата.

Тем не менее, за корпусом 1 остается немаловажная функция - своими тяговыми полосами 4 он предохраняет пакет от потери продольной устойчивости, которая может произойти, в частности, при появлении поперечных составляющих от сжимающих сил в результате, например, имеющейся неоднородности в полимерной массе и т.д. Теоретически эта функция корпуса 1 не должна использоваться на практике, просто требования высокой надежности работы поглощающего аппарата подразумевают ее возможное использование в нетипичных ситуациях, например, при не совсем удачном маневрировании вагона при сборке поезда и других подобных ситуациях. Упомянутые величины зазоров позволяют вернуть пакет в исходное состояние без ущерба его дальнейшей работоспособности, и в то же время они не препятствуют свободной работе поглощающего аппарата. Вообще, детали пакета предварительно напряженных резинометаллических упругих элементов 11 размещены в корпусе 1 между передней 5 и задней 12 упорными плитами с возможностью исключения самопроизвольного смещения относительно плит 5 и 12 и друг друга. Это достигается, в частности, как показано на чертежах аналогов, за счет наличия на одних деталях выступов 18, а на других - ответных отверстий 19 (см. фиг.4), хотя возможны и другие варианты решений, например, высокая точность изготовления параллельных стенок деталей и сборочных единиц, использование специальных клеящих составов и т.д.

Учитывая огромный парк грузового подвижного состава, является нецелесообразным одновременный переход на новую конструкцию поглощающих аппаратов и, соответственно, на новый способ их работы. Это можно делать постепенно, модернизируя силами вагоноремонтных предприятий существующие пружинно-фрикционные поглощающие аппараты Ш-1-ТМ, или Ш-2-Т, или Ш-2-В по ОСТ 32.175-2001, которые используются повсеместно и являются морально устаревшими. Для этого хомут (см. корпус 1 на фиг.8) пружинно-фрикционного аппарата по мере возможности и необходимости укомплектовывается оригинальными деталями, включая переднюю опорную плиту 5. Возможно сохранение передней упорной плиты 20 пружинно-фрикционного аппарата и дооснащение ее промежуточной плитой 9 с фиксирующими выступами 10. В любом случае произойдет качественный скачок потребительских свойств устройства.

Особенности конструкции поглощающего аппарата обеспечивают особенности способа его работы - силовое воздействие пакета резинометаллических упругих элементов 11 на упоры 7 и 14 хребтовой балки 8 вагона осуществляют путем приложения сформированных усилий передней 5 или задней 12 упорными плитами непосредственно на тяговые 7 или тормозные 14 упоры автосцепки 17, при этом деформации пакета в продольном направлении ограничивают от воздействия поперечных составляющих от сжимающих сил, по меньшей мере, в его начале и конце - в местах максимально возможных относительных перемещений, когда теряется механическая связь с базовыми элементами корпуса - передней 2 и задней 3 торцевыми упорными площадками. Ограничение деформаций пакета в промежуточных состояниях желательно, но не обязательно - это, своего рода, дополнительная подстраховка от появления теоретически возможных поперечных составляющих сжимающих сил. Частным случаем такой теоретически возможной ситуации может быть полное или частичное разрушение одного из резинометаллических элементов 11 в процессе движения поезда. В этом случае возникающие при работе поглощающего аппарата поперечные составляющие от сжимающих сил будут компенсированы за счет его специальной конструкции. Силовое воздействие на корпус 1 поглощающего аппарата по его длине ограничено только растягивающими усилиями, которые остаются неизменными при любом режиме нагружения пакета резинометаллических упругих элементов 11. Это позволит довести поезд до ближайшего пункта технического обслуживания, где, например, оперативно будет произведена замена пакета резинометаллических элементов 11.

Таким образом, обеспечивается высокая эксплуатационная надежность поглощающего аппарата грузового железнодорожного вагона.

Рассмотрим примеры использования изобретений.

Пример 1. Для изготовления поглощающего аппарата используют оригинальные детали и сборочные единицы, специально спроектированные для условий применения на грузовом железнодорожном вагоне.

Сборка аппарата производится следующим образом.

В корпус 1 устанавливают переднюю упорную плиту 5, сориентированную соответствующим образом - контактные поверхности 6, относящиеся к тяговым упорам 7 хребтовой балки 8, разворачивают в сторону передней торцевой площадки 2, а фиксирующими выступами 15 охватывают тяговые полосы 4. Устанавливают резинометаллические элементы 11 - поочередно или блоками по нескольку штук. Укладывают одну (или более одной) промежуточную плиту 9, которая своими фиксирующими выступами 10 охватывают тяговые полосы 4. На промежуточную плиту 9 воздействуют прессом или специальным приспособлением и сжимают полученный пакет. В образовавшийся зазор нужного размера, между задней торцевой площадкой корпуса 1 и верхней, промежуточной плитой 9, устанавливают оставшиеся резинометаллические элементы 11 или их пакет и заднюю упорную плиту 12, которую контактными поверхностями 13, относящимися к тормозным упорам 14 хребтовой балки, ориентируют в сторону задней торцевой площадки 3 корпуса 1, а фиксирующими выступами 16 охватывают тяговые полосы 4. После снятия усилия с промежуточной площадки 9 пакет разжимается, сохраняя напряженное состояние, и своими передней 5 и задней 12 упорными плитами становится враспор между передней 2 и задней 3 торцевыми упорными площадками корпуса 1.

Для установки поглощающего аппарата в хребтовую балку 8 грузового вагона требуется предварительное поджатие пакетов резинометаллических элементов 11 посредством пресса. Тем самым обеспечивается необходимый размер между передней 5 и задней 12 упорными плитами, позволяющий установить аппарат между тяговыми 7 и тормозными 14 упорами хребтовой балки 8. Для фиксации указанного размера (на момент установки аппарата между упорами 7 и 14 балки 8) может использоваться, в частности, специальная технологическая планка - некая призматическая деталь (условно не показана), устанавливаемая при поджатии пакетов прессом между передней упорной плитой 5 и передней торцевой упорной площадкой 2. В таком виде поглощающий аппарат, несмотря на предварительно напряженное состояние пакетов резинометаллических элементов 11, свободно устанавливается в отведенное ему посадочное место на хребтовой балке 8 и фиксируется от самопроизвольного выпадания, находясь в свободном состоянии - под действием собственной силы тяжести. Далее, поглощающий аппарат доукомплектовывается оставшимися элементами автосцепки 17, и вагон может использоваться по прямому назначению - для перевозки грузов.

Также для поджатия пакетов может применяться специальное гидравлическое приспособление, которое после установки аппарата на хребтовую балку 8 убирают, и пакеты резинометаллических элементов 11, разжимаясь, ставят переднюю 5 и заднюю 12 упорные плиты враспор между тяговым 7 и тормозным 14 упорами балки 8.

При первом сцеплении с вагоном хвостовик 21 автосцепки 17 произведет нажатие на переднюю упорную плиту 5, что приведет к образованию зазора между ней и передней торцевой площадкой 2. Образовавшийся зазор позволит свободно выпасть технологической планке, после чего передняя 5 и задняя 12 упорные плиты за счет упругих сил пакета предварительно напряженных резинометаллических упругих элементов 11 начинают принудительно взаимодействовать с упорами 7 и 14 хребтовой балки 8.

В дальнейшем, при трогании вагона с места автосцепка 17 тянет за собой корпус 1, задняя торцевая упорная площадка 3 которого начинает действовать на заднюю упорную плиту 12 и подвигать пакеты резинометаллических элементов 11 до контакта соответствующими поверхностями 6 передней упорной плиты 5 с тяговыми упорами 7 хребтовой балки 8. При дальнейшем движении корпуса 1 пакеты продолжают деформироваться, связь передней упорной плиты 5 с передней торцевой площадкой 2 корпуса 1 прекращается. Как только сила тяги превысит силу трения качения, вагон начинает поступательное движение.

При торможении вагона хвостовик 21 автосцепки 17 начинает воздействовать на переднюю упорную плиту 5, а та, в свою очередь, начинает через пакеты резинометаллических элементов 11 давить на заднюю упорную плиту 12, контактные поверхности 13 которой начинают воздействовать на тормозные упоры 14 хребтовой балки 8, притормаживая вагон или полностью останавливая его.

Следует иметь в виду, что описанные выше функции могут проявлять себя и в реверсивном режиме использования поглощающего аппарата - толкать вагон, воздействуя на тормозные упоры 14 хребтовой балки 8 и тормозить, воздействуя на тяговые упоры 7. Такой режим использования не является типичным и применяется, в основном, при проведении маневровых операций локомотивом.

Пример 2. Для изготовления поглощающего аппарата в качестве корпуса 1 используют хомут (поз.1 на фиг.8) пружинно-фрикционного поглощающего аппарата Ш-1-ТМ, или Ш-2-Т, или Ш-2-В по ОСТ 32.175-2001 и их же переднюю упорную плиту 20.

Сборка аппарата производится аналогично Примеру 1, с той лишь разницей, что между первыми пакетами резинометаллических элементов 11 и передней упорной плитой 20 устанавливают промежуточную плиту 9 с фиксирующими выступами 10, охватывающими тяговые полосы 4. Поскольку промежуточная плита 9 имеет свою толщину, то, соответственно, уменьшается суммарная толщина пакетов резинометаллических элементов 11 и в какой-то степени увеличивается жесткость конструкции, отличаясь от расчетной жесткости. Однако это изменение находится в пределах точности инженерных расчетов, и его влиянием на эксплуатационные характеристики поглощающего аппарата можно пренебречь.

В остальном описание поглощающего аппарата аналогично Примеру 1.

Пример 3. Характеризует один из вариантов реализации способа работы поглощающего аппарата.

В зависимости от конструкции пакетов резинометаллических элементов 11 и выбранного способа обеспечения их продольной устойчивости промежуточные плиты 9, за исключением использования в комбинации с передней упорной плитой 20, могут не иметь фиксирующих выступов 10, охватывающих тяговые полосы 4. Эти конструктивные элементы останутся лишь на передней 5 и задней 12 упорной плитах - в местах максимальных продольных перемещений.

Таким образом, в результате использования изобретений расширилась номенклатура поглощающих аппаратов класса Т1 по действующему в Российской Федерации ОСТ 32.175-2001. Кроме того, расширились эксплуатационные и технологические возможности аппаратов на основе резинометаллических упругих элементов и способ их работы, что повысило надежность, увеличило нагрузочную способность и величину хода амортизирующих элементов и сохранило унификацию с поглощающими аппаратами используемого на российских железных дорогах грузового подвижного состава и их взаимозаменяемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

| УЗЕЛ ПОГЛОЩАЮЩЕГО АППАРАТА ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2008 |

|

RU2470812C2 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО для ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1971 |

|

SU305092A1 |

| Ударопоглощающее устройство автосцепки | 1982 |

|

SU1039773A1 |

| КОРПУС ФРИКЦИОННОГО ПОГЛОЩАЮЩЕГО АППАРАТА, ИМЕЮЩИЙ СЪЕМНУЮ ТОРЦЕВУЮ СТЕНКУ | 2005 |

|

RU2413642C2 |

| Автосцепное устройство железнодорожного подвижного состава | 1980 |

|

SU933518A1 |

| ДВУХКОМПОНЕНТНЫЙ КОРПУС ПОГЛОЩАЮЩЕГО АППАРАТА, ИМЕЮЩЕГО ВСТРОЕННЫЙ ХОМУТ | 2006 |

|

RU2374109C2 |

| СПОСОБ СЖАТИЯ ПОГЛОЩАЮЩЕГО АППАРАТА | 2017 |

|

RU2653335C1 |

| УЗЕЛ ПОГЛОЩАЮЩЕГО АППАРАТА, СОДЕРЖАЩИЙ КОРПУС, СЖИМАЕМЫЙ ЭЛАСТОМЕРНЫЙ ПРУЖИННЫЙ ЭЛЕМЕНТ И ФРИКЦИОННЫЙ ДЕМПФИРУЮЩИЙ МЕХАНИЗМ | 2008 |

|

RU2489289C2 |

| Железнодорожный вагон-платформа | 2022 |

|

RU2795461C1 |

Изобретение относится к области железнодорожного транспорта. Способ включает силовое воздействие пакета предварительно напряженных резинометаллических упругих элементов, размещенных в корпусе между передней и задней упорными плитами на тормозные и тяговые упоры хребтовой балки, продольную упругую деформацию пакета и его возврат в исходное положение. Силовое воздействие пакета резинометаллических упругих элементов на упоры хребтовой балки вагона осуществляют путем приложения сформированных усилий передней или задней упорными плитами непосредственно на тяговые или тормозные упоры балки. В качестве корпуса используют хомут пружинно-фрикционного поглощающего аппарата Ш-1-ТМ, или Ш-2-Т, или Ш-2-В. Деформации пакета в продольном направлении ограничивают от воздействия поперечных составляющих от сжимающих сил, по меньшей мере, в его начале и конце. Достигаются простая и надежная работа, расширение эксплуатационных возможностей, увеличение нагрузочной способности и величины хода амортизирующих элементов и унификация с существующими аппаратами грузового подвижного состава. 1 з.п. ф-лы, 8 ил.

1. Способ работы поглощающего аппарата грузового железнодорожного вагона, включающий силовое воздействие пакета предварительно напряженных резинометаллических упругих элементов, размещенных в корпусе между передней и задней упорными плитами на тормозные и тяговые упоры хребтовой балки, продольную упругую деформацию пакета и его возврат в исходное положение, силовое воздействие пакета резинометаллических упругих элементов на упоры хребтовой балки вагона осуществляют путем приложения сформированных усилий передней или задней упорными плитами непосредственно на тяговые или тормозные упоры балки, при этом в качестве корпуса используют хомут пружинно-фрикционного поглощающего аппарата Ш-1-ТМ или Ш-2-Т, или Ш-2-В, а деформации пакета в продольном направлении ограничивают от воздействия поперечных составляющих от сжимающих сил, по меньшей мере, в его начале и конце.

2. Способ по п.1, отличающийся тем, что силовое воздействие на корпус поглощающего аппарата по его длине ограничивают растягивающими усилиями.

| 1973 |

|

SU416276A1 | |

| Коломийченко В.В., Костина Н.А., Прохоренков В.Д., Беляев В.И | |||

| Автосцепное устройство железнодорожного транспорта подвижного состава | |||

| - М.: Транспорт, 1991-232 с.: ил., табл., с.84-86 | |||

| Грейдер с гидравлическим управлением выноса, тяговой рамы и перемещения основной рамы по задней оси | 1940 |

|

SU64167A1 |

| НЕТКАНЫЙ МАТЕРИАЛ, ИЗДЕЛИЕ ИЗ НЕТКАНОГО МАТЕРИАЛА И ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, ПРЕДУСМОТРЕННОЕ С НЕТКАНЫМ МАТЕРИАЛОМ, И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО ИЗДЕЛИЯ ИЗ НЕТКАНОГО МАТЕРИАЛА | 2021 |

|

RU2791337C1 |

| ЕР 1225114 A1, 24.07.2002 | |||

| Ударопоглощающее устройство автосцепки | 1982 |

|

SU1039773A1 |

| СЦЕПКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2345921C1 |

| US | |||

Авторы

Даты

2012-03-10—Публикация

2009-12-29—Подача