Изобретение относится к области железнодорожного транспорта, в частности к сцепным устройствам подвижного состава, и предназначено для улавливающих центрирующих устройств сцепки, необходимых для автоматической беззазорной стыковки вагонов при значительных отклонениях от осей сцепок в горизонтальной и вертикальной плоскостях.

Известна механическая автосцепка для железнодорожного транспортного средства, содержащая улавливающий и направляющий элементы, симметрично расположенные относительно оси сцепки вагонов и направляющий элемент в виде цилиндра с заостренным концом, входящий при сцеплении в улавливающее (приемное) отверстие (см. патент РФ 2048340).

Недостатком известного устройства являются сравнительно большие габариты, сложность, высокие трудоемкость и стоимость изготовления.

По технической сущности наиболее близким к предлагаемому устройству является автоматическая сцепка подвижного состава железнодорожного транспорта, содержащая две однотипные сцепные головки, каждая из которых выполнена с приемным отверстием прямоугольной формы с осью, расположенной горизонтально, и замковым устройством, направляющий элемент, имеющий цилиндрическую и коническую поверхности, выполненный съемным с возможностью размещения в приемном отверстии любой из сцепных головок соосно приемному отверстию другой сцепной головки, и снабженный соосными направляющими поверхностями в виде конусов с разными углами раствора, направляющими горизонтальными лысками и скосами в месте пересечения конусной направляющей поверхности, цилиндрической поверхности направляющего элемента и упомянутых лысок (см. патент РФ 2180296, кл. B 61 G 1/26, от 05.05.1999).

Недостатком известного устройства является неполная автоматизация процесса сцепления вагонов, так как конструктивные особенности замкового устройства не раскрыты, и механизм их автоматического срабатывания не обоснован.

Кроме того, при значительных угловых отклонениях осей сцепок центрирование известного устройства ограничено площадью приемного отверстия головки, что ограничивает работоспособность известного сцепного устройства и требует использования дополнительных центрирующих приборов.

По технической сущности наиболее близким к предлагаемому центрирующему прибору является центрирующее устройство автосцепки преимущественно железнодорожного транспортного средства, содержащее устанавливаемый на раме транспортного средства посредством маятниковых подвесок разъемный корпус с боковинами и основанием, в котором с возможностью вертикального упругого перемещения установлена поддерживающая автосцепку плита - опорная площадка (см. патент РФ 2097237, кл. B 61 G 7/12, от 04.04.1996).

Однако конструкция известного центрирующего прибора после сцепления вагонов находится в постоянном контакте с хвостовиком сцепки, что при движении поезда приводит к постоянным ударам хвостовика по центрирующему прибору.

Все это снижает надежность работы устройства.

Техническим результатом является увеличение надежности работы и полная автоматизация процесса сцепления.

Достигается это тем, что в автоматической сцепке подвижного состава железнодорожного транспорта, содержащей две однотипные сцепные головки, каждая из которых выполнена с приемным отверстием прямоугольной формы с осью, расположенной горизонтально, и замковым устройством, направляющий элемент, имеющий цилиндрическую и коническую поверхности, выполненный съемным с возможностью размещения в приемном отверстии любой из сцепных головок соосно приемному отверстию другой сцепной головки, и снабженный соосными направляющими поверхностями в виде конусов с разными углами раствора, направляющими горизонтальными лысками и скосами в месте пересечения конусной направляющей поверхности, цилиндрической поверхности направляющего элемента и упомянутых лысок, каждая сцепная головка снабжена хвостовиком и центрирующим прибором, выполненным с возможностью образования зазора между опорной площадкой центрирующего прибора и хвостовиком головки после сцепления, причем корпус каждого замкового устройства расположен в корпусе соответствующей сцепной головки и состоит из двух соосно расположенных частей, каждая из которых имеет прямоугольное отверстие для перемещения соответствующего фиксатора замкового устройства, при этом пара соосно расположенных частей первого из замковых устройств предназначена для жесткого крепления фиксаторами направляющего элемента, снабженного для этого двумя прямоугольными радиально расположенными первыми отверстиями, а пара соосно расположенных частей второго замкового устройства предусмотрена для перемещения соответствующего фиксатора в соответствующих прямоугольных радиально расположенных вторых отверстиях направляющего элемента при сцеплении вагонов, кроме того, второе замковое устройство снабжено механизмом принудительного разведения фиксаторов перед расцеплением вагонов, каждый фиксатор первого замкового устройства имеет на контактном участке с соответствующим прямоугольным радиально расположенным первым отверстием направляющего элемента скос под углом 5-15o, а вышеуказанное отверстие имеет на контактном участке с соответствующей поверхностью фиксатора скос с равным углом, а также каждый фиксатор второго замкового устройства имеет на контактном участке с соответствующим прямоугольным радиально расположенным вторым отверстием направляющего элемента скос под углом 5-15o и на контактном участке с конической поверхностью направляющего элемента скос под углом 30-60o, при этом центрирующий прибор автосцепки содержит устанавливаемый на раме транспортного средства посредством маятниковых подвесок разъемный корпус с боковинами и основанием, в котором с возможностью вертикального упругого перемещения установлена поддерживающая автосцепку опорная площадка, механически связанная с одной стороной штока, имеющего механизм фиксации и механизм возврата опорной площадки в исходное положение, причем шток расположен по центральной оси разъемного корпуса и с другой стороны связан с храповиком механизма фиксации и хвостовиком, механически связанным с поворотной втулкой механизма возврата, а храповик механизма фиксации содержит два диаметрально расположенных участка зубьев и два диаметрально расположенных участка с гладкими поверхностями, причем расстояние между диаметрально расположенными участками с гладкими поверхностями равно диаметру окружности, образованной впадинами зубьев.

Сущность изобретения заключается в том, что выполнение устройства вышеописанным образом позволяет полностью автоматизировать процесс сцепления вагона, повысить безопасность движения, вследствие исключения саморасцепления сцепки, снизить износ автосцепки и увеличить срок эксплуатации за счет исключения относительных перемещений вертикальной плоскости, исключить возможность падения автосцепки на путь при ее повреждении, а также возникающий при движении шум от ударных нагрузок на раму вагона.

Сравнение предлагаемых устройств с ближайшими аналогами позволяет судить о соответствии критерию "новизна", а отсутствие отличительных признаков говорит о соответствии критерию "изобретательский уровень".

Предварительные испытания позволяют судить о возможности широкого промышленного применения.

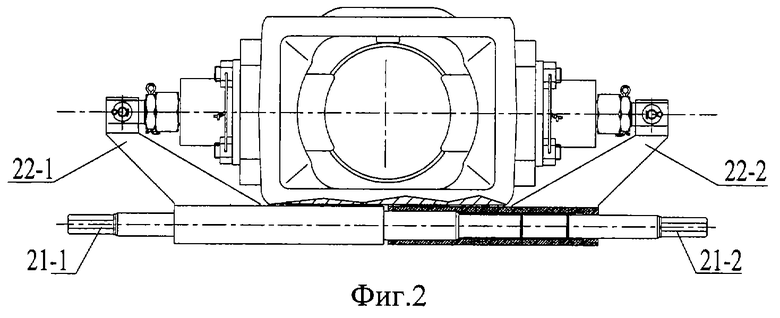

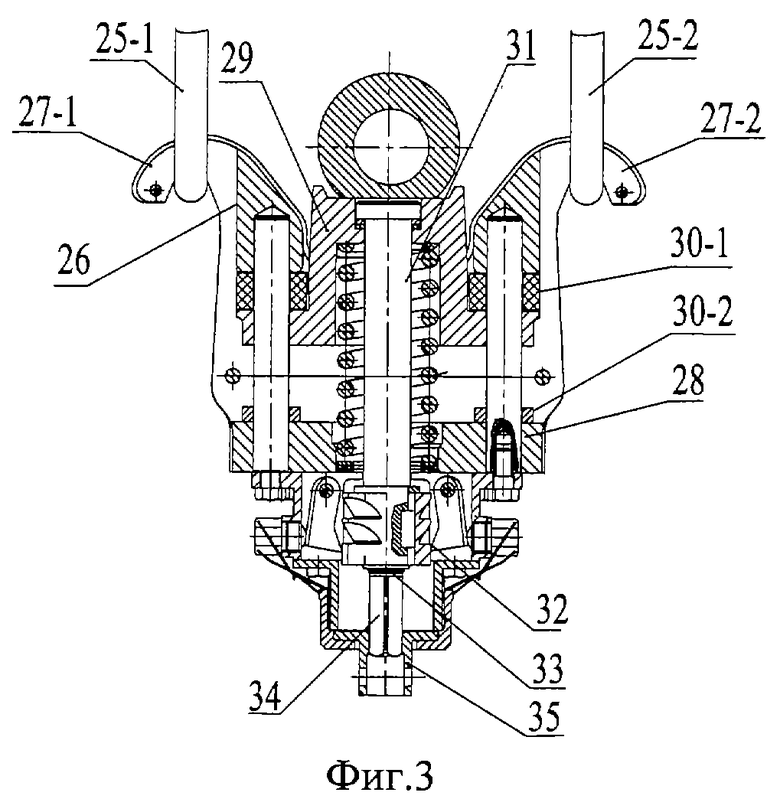

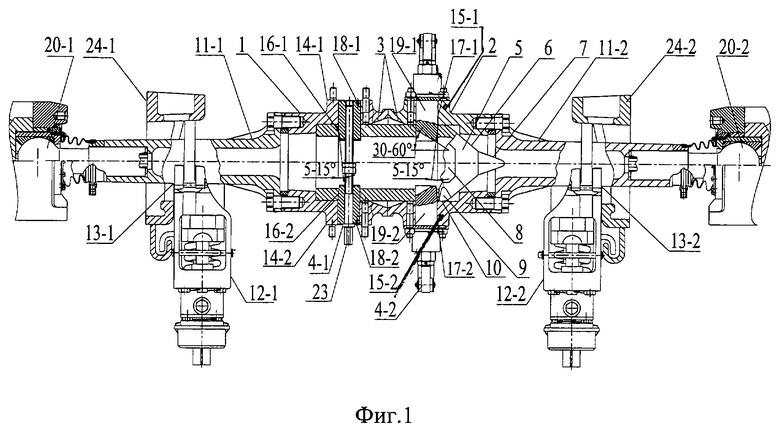

На фиг.1 представлена конструкция предлагаемой автоматической сцепки, на фиг.2 - расцепного механизма, а на фиг.3 - центрирующего устройства.

Автоматическая сцепка подвижного состава железнодорожного транспорта содержит две однотипные сцепные головки 1 и 2, каждая из которых выполнена с приемным отверстием 3 прямоугольной формы с осью, расположенной горизонтально, и замковым устройством 4-1 и 4-2 соответственно, направляющий элемент 5, имеющий цилиндрическую и коническую поверхности, выполненный съемным с возможностью размещения в приемном отверстии любой из сцепных головок 1 или 2 соосно приемному отверстию другой сцепной головки 2 или 1, и снабженный соосными направляющими поверхностями в виде конусов 6, 7 с разными углами раствора, направляющими горизонтальными лысками 8 и скосами 9 в месте пересечения конусной направляющей поверхности, цилиндрической поверхности 10 направляющего элемента 5 и упомянутых лысок 8.

Особенностью изобретения является то, что каждая сцепная головка 1 (2) снабжена хвостовиком 11-1 (11-2) и центрирующим прибором 12-1 (12-2), выполненным с возможностью образования зазора 13-1 (13-2) между хвостовиком 11-1 (11-2) головки и опорной площадкой центрирующего прибора 12-1 (12-2). Это позволяет за счет размещения дополнительной проставки (на фиг.1 отсутствует) между головкой 1(2) и хвостовиком 11-1(11-2) изменить длину автосцепки. Корпус каждого замкового устройства 4-1, 4-2 расположен в корпусе соответствующей сцепной головки 1 или 2 и состоит из двух соосно расположенных частей 14-1, 14-2 и 15-1, 15-2, каждая из которых имеет соответствующее прямоугольное отверстие 16-1, 16-2 и 17-1, 17-2 для перемещения соответствующего фиксатора 18-1, 18-2 и 19-1, 19-2 замкового устройства. Пара соосно расположенных частей 14-1, 14-2 первого замкового устройства 4-1 предназначена для крепления фиксаторами 18-1, 18-2 направляющего элемента 5, снабженного для этого двумя прямоугольными радиально расположенными первыми отверстиями 16-1, 16-2, а пара соосно расположенных частей 15-1, 15-2 второго замкового устройства 4-2 предусмотрена для автоматического срабатывания фиксаторов 19-1, 19-2 в соответствующих прямоугольных радиально расположенных вторых отверстиях 17-1, 17-2 направляющего элемента 5.

Каждый фиксатор 18-1, 18-2 первого замкового устройства 4-1 содержит прямоугольную ходовую поверхность, имеющую на контактном участке с соответствующим прямоугольным радиально расположенным первым отверстием направляющего элемента 5 скос под углом 5-15, а вышеуказанное отверстие имеет на контактном участке с соответствующей поверхностью фиксатора 18-1, 18-2 равный угол скоса.

Выбор соответствующего диапазона углов обеспечивает беззазорное закрепление направляющего элемента 5 в головке 1.

Каждый фиксатор 19-1, 19-2 второго замкового устройства 4-2 содержит прямоугольную ходовую поверхность, имеющую на контактном участке с соответствующим прямоугольным радиально расположенным вторым отверстием направляющего элемента 5 скос под углом 5-15o и скос на контактном участке с конической поверхностью направляющего элемента 5 под углом 30-60o, а вышеуказанное отверстие имеет на контактном участке с соответствующей поверхностью фиксатора 19-1, 19-2 равный угол скоса.

Выбор вышеуказанного первого диапазона углов обеспечивает также беззазорное сцепление головок 1 и 2, а выбор второго диапазона обеспечивает надежное автоматическое срабатывание замкового механизма фиксации.

Каждый фиксатор 19-1, 19-2 второго замкового устройства 4-2 может содержать пружину для обеспечения его автоматического срабатывания.

Каждый хвостовик 11-1, 11-2 снабжен с одной стороны фланцем для его крепления к соответствующей сцепной головке 1,2 и резьбовым отверстием на другом конце для крепления в нем соответствующего шарнирного узла 20-1, 20-2, изготовленного в виде закрытой шаровой опоры и соединенного с соответствующим поглощающим аппаратом (на фиг.1 отсутствует) через упругий резинометаллический демпфер, предназначенный для выборки зазоров автосцепки, возникающих в процессе ее эксплуатации. Второе замковое устройство (фиг.2) снабжено механизмом принудительного разведения фиксаторов 19-1, 19-2 перед расцеплением вагонов, который может содержать винтовую пару с хвостовиками 21-1, 21-2 и подвижные кронштейны 22-1 и 22-2 для принудительного перемещения фиксаторов 19-1, 19-2. При установке направляющего элемента 5 в головку 1 первое замковое устройство жестко закрепляется фиксаторами 18-1, 18-2 при помощи винтовой стяжки 23 с хвостовиком.

Каждый центрирующий прибор 12-1, 12-2 автосцепки (фиг.3) содержит устанавливаемый на соответствующей раме 24-1, 24-2 (фиг.1) транспортного средства посредством маятниковых подвесок 25-1, 25-2 разъемный корпус 26 с боковинами 27-1, 27-2 и основанием 28, в котором с возможностью вертикального упругого перемещения под действием пружин установлена поддерживающая автосцепку опорная площадка 29. Боковины 27-1, 27-2 корпуса имеют ограничители 30-1, 30-2 вертикального перемещения опорной площадки 29, один из которых выполнен из упругого демпфирующего материала для поглощения ударных нагрузок.

Особенностью изобретения является то, что центрирующий прибор снабжен подпружиненным штоком 31 с механизмом 32 фиксации и механизмом 33 возврата соответственно.

Подпружиненный шток 31 расположен по центральной оси разъемного корпуса 26 и механически связан с одной стороны с опорной площадкой 29, а с другой стороны - с храповиком механизма 32 фиксации и хвостовиком 34, механически связанным с поворотной втулкой 35 механизма 33 возврата.

Храповик механизма 32 фиксации содержит два диаметрально расположенных участка зубьев и два диаметрально расположенных участка с гладкими поверхностями, расстояние между которыми может быть равно или приблизительно равно диаметру окружности, образованной впадинами зубьев.

Каждая пара сцепляемых вагонов электропоезда должна быть оборудована вышеописанной автоматической сцепкой.

Устройство работает следующим образом.

Перед сцеплением вагонов каждая сцепная головка 1 (2) поддерживается в исходном положении центрирующим прибором 12-1 (12-2). При этом хвостовик 11-1 (11-2) лежит на опорной площадке 29 соответствующего центрирующего прибора 12-1 (12-2).

В процессе сцепления вагонов, оснащенных автоматической сцепкой, на этапе их сближения, происходит захват направляющего элемента 5 приемным отверстием 3 в корпусе головки 2 автосцепки. При дальнейшем сближении вагонов головки 1 и 2 центрируются друг относительно друга, а затем при смыкании их торцевых поверхностей происходит защелкивание фиксаторов 19-1, 19-2 второго замкового устройства на сцепке в соответствующих отверстиях направляющего элемента 5. В результате образуется жесткая, беззазорная конструкция.

После сцепления общая ось головок 1 и 2 автосцепки занимает горизонтальное положение, между хвостовиками 11-1 и 11-2 и опорной площадкой 29 центрирующих приборов 12-1 и 12-2 устанавливается зазор величиной около 10 мм. В процессе движения вагонов этот зазор автоматически возрастает за счет принудительного утапливания опорной площадки 29 вниз при воздействии на нее вертикальных колебаний хвостовиков 11-1, 11-2 с автоматической фиксацией достигнутого положения опорной площадки 29.

Для возврата опорной площадки 29 в исходное положение необходимо поворотную втулку 35 повернуть на угол 90o в любом направлении. Это приведет к выключению механизма 32 фиксации и к включению механизма 33 возврата. При этом собачки храповика механизма фиксации 32 выходят из зацепления с его зубьями, и под действием пружин опорная площадка 29 и шток 31 возвращаются в исходное положение.

Таким образом, в предлагаемом изобретении достигается поставленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2684976C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1999 |

|

RU2180296C2 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2018 |

|

RU2685370C1 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347702C1 |

| МЕХАНИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО | 1999 |

|

RU2178749C2 |

| Жесткое сцепное устройство с универсальным прицепным хвостовиком для вагонов железнодорожного транспорта | 2017 |

|

RU2722250C2 |

| ЭНЕРГОПОГЛОЩАЮЩЕЕ СЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2375225C1 |

| Автоматическая сцепка | 1957 |

|

SU112485A1 |

Изобретение относится к железнодорожному транспорту, в частности к подвижным устройствам подвижного состава. Автоматическая сцепка подвижного состава содержит две однотипные сцепные головки 1 и 2, каждая из которых выполнена с приемным отверстием с осью, расположенной горизонтально, и замковым устройством 4-1 и 4-2, направляющий элемент 5, имеющий цилиндрическую и коническую поверхности, выполненный съемным с возможностью размещения в приемном отверстии любой из сцепных головок соосно приемному отверстию другой сцепной головки. Каждая сцепная головка снабжена хвостовиком 11-1, 11-2 и центрирующим прибором 12-1, 12-2, выполненным с возможностью образования зазора между опорной площадкой центрирующего прибора и хвостовиком головки после сцепления. Пара соосно расположенных частей первого из замковых устройств предназначена для жесткого крепления фиксаторами направляющего элемента, а пара соосно расположенных частей второго замкового устройства предусмотрена для перемещения фиксатора во вторых отверстиях направляющего элемента при сцеплении вагонов. Изобретение повышает надежность. 6 з.п. ф-лы, 3 ил.

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

| US 4375857 A, 03.08.1983 | |||

| Способ ликвидации поглощений при бурении скважин | 1988 |

|

SU1521861A1 |

Авторы

Даты

2004-01-27—Публикация

2002-11-27—Подача