Настоящее изобретение относится к камерам для климатических испытаний, используемым в испытательных лабораториях, в теплоизолированных полостях которых размещают и подвергают предварительно заданному количеству температурных циклов надлежащим образом нагруженные образцы материалов и/или детали конструкций.

Эти температурные циклы включают стадии нагревания, чередующиеся со стадиями охлаждения, и между указанными стадиями и охлаждения обеспечиваются периоды предварительно заданной продолжительности времени, в течение которых указанные образцы выдерживают при некоторой максимальной температуре и некоторой минимальной температуре, при этом реализуемые величины температур в каждом случае предусмотрены техническими заданиями на проведение испытаний материалов и/или деталей конструкций, которые подвергаются испытаниям.

В то время как возможность достижения и поддерживания максимальной температуры (хотя последняя может достигать +180°С) не связана ни с какими особыми проблемами, поскольку для решения этой задачи требуются лишь известные электронагревательные элементы с более высокой или более низкой номинальной мощностью, то для достижения требуемой минимальной температуры, что, конечно, предполагает применение холодильной машины, необходимо решить ряд проблем, в особенности, когда эта минимальная температура имеет очень низкую величину, например -70°С.

Первая проблема, обусловленная использованием холодильной машины, связана с необходимым для нее известным оборудованием. Решение этой проблемы, в общем-то, несложной с чисто технической точки зрения, является, во всяком случае, достаточно дорогостоящим. Для обеспечения возможности достижения минимальных температур, имеющих такие низкие величины, холодильная машина, по существу, должна быть двухступенчатой холодильной машиной каскадного типа, в которой испаритель высокотемпературной ступени, или высокотемпературного контура, размещен таким образом, что создаются условия для осуществления теплообмена между испарителем и конденсатором низкотемпературной ступени, или низкотемпературного контура. Таким образом, испаритель низкотемпературной ступени (в которой используют хладагент с температурой кипения ниже температуры кипения хладагента, используемого в высокотемпературной ступени) физически находится в условиях теплообмена с теплоизолированной полостью (внутренним объемом) камеры для проведения климатических испытаний.

Вторая, и для рассматриваемого случая много более серьезная, проблема связана с тем, что благодаря определенной скорости охлаждения (т.е. промежутку времени, выбранному для изменения температуры внутреннего объема теплоизолированной полости от его максимальной величины до минимальной величины), которая действительно является достаточно существенным фактором, оказывается, что холодопроизводительность, которую необходимо обеспечить холодильной машиной для поддерживания минимальной заданной температуры в течение требуемого промежутка времени, составляет лишь совсем небольшую долю (приблизительно 10%) холодопроизводительности, необходимой при проведении стадий охлаждения. Поскольку минимальная предварительно заданная температура должна поддерживаться в пределах очень узких допусков, составляющих, как правило, ±0,5°С, то не представляется возможным применять частое циклическое повторение операций вкл./выкл. для компрессоров, установленных в ступенях или контурах холодильной машины, которое противоречит необходимости поддерживания этих компрессоров непрерывно работающими, хотя и при соответствующем использовании электромагнитных клапанов регулирования расхода.

Общепринятое в уровне техники решение этой второй проблемы заключается в обеспечении и приведении в действие подходящих байпасирующих устройств с тем, чтобы можно было прерывать поток хладагента в испарителе высокотемпературной ступени, так же как и в конденсаторе, дроссельном клапане и испарителе низкотемпературной ступени. При этом поддерживается циркуляция хладагента между стороной нагнетания и стороной всасывания соответствующих компрессоров. Так или иначе, совершенно ясно, что в этом случае теряется значительное количество энергии, учитывая к тому же тот факт, что расход хладагента остается постоянным, т.е. остается одним и тем же, как при проведении стадий охлаждения, так и во время поддерживания полости камеры при минимальной предварительно заданной температуре.

В связи с этим было бы желательным, и это является основной целью настоящего изобретения, предотвратить потери такого значительного количества энергии при поддерживании в теплоизолированных полостях климатической испытательной камеры минимальной заданной температуры.

Другая задача настоящего изобретения заключается в увеличении скорости охлаждения камер для климатических испытаний, что приводит к уменьшению продолжительности стадий охлаждения и, как результат, соответствующему уменьшению продолжительности температурных циклов. Потребителям испытательного лабораторного оборудования это дает явное преимущество, в том числе с точки зрения стоимости испытаний, благодаря более низкому потреблению энергии.

В соответствии с настоящим изобретением эти задачи наряду с другими задачами, которые будут ясны из нижеследующего описания, достигаются в камерах для климатических испытаний, которым присущи признаки и характеристики, приведенные в приложенных пунктах формулы изобретения.

Признаки и характеристики камер для климатических испытаний, соответствующих настоящему изобретению, так же как и их преимущества по отношению к решениям, известным в уровне техники, так или иначе будут более легко поняты из приведенного ниже описания двух предпочтительных, но не единственных, примеров осуществления.

С учетом того, что все изложенные в формуле изобретения характерные особенности относятся к холодильной машине камер для климатических испытаний, на сопровождающих чертежах иллюстрируется нижеследующее.

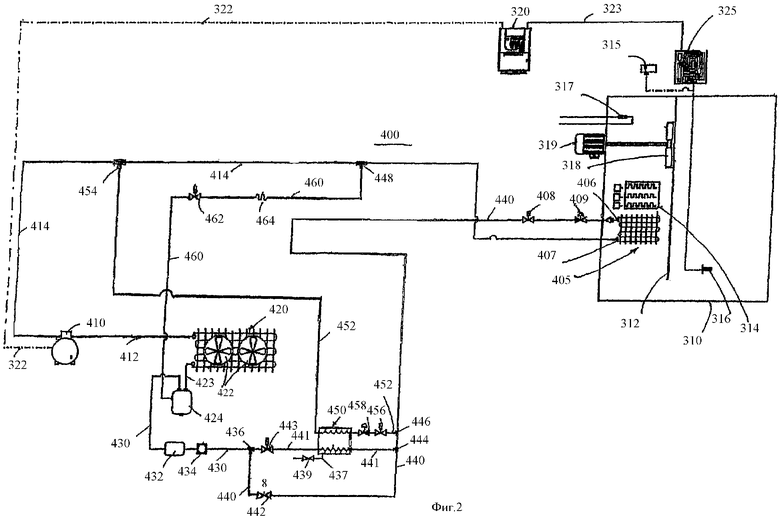

Фиг.1 иллюстрирует принципиальную схему двухступенчатой каскадной холодильной машины, соответствующей настоящему изобретению, в которой для лучшего понимания преднамеренно не показаны все хорошо известные узлы и элементы, которые должны быть использованы для выполнения требований и положений общепринятых правил безопасности и/или выполнения вспомогательных дополнительных операций (заполнение хладагентом, техническое обслуживание и тому подобное), но являются совсем не существенными в связи с рассматриваемым настоящим изобретением,

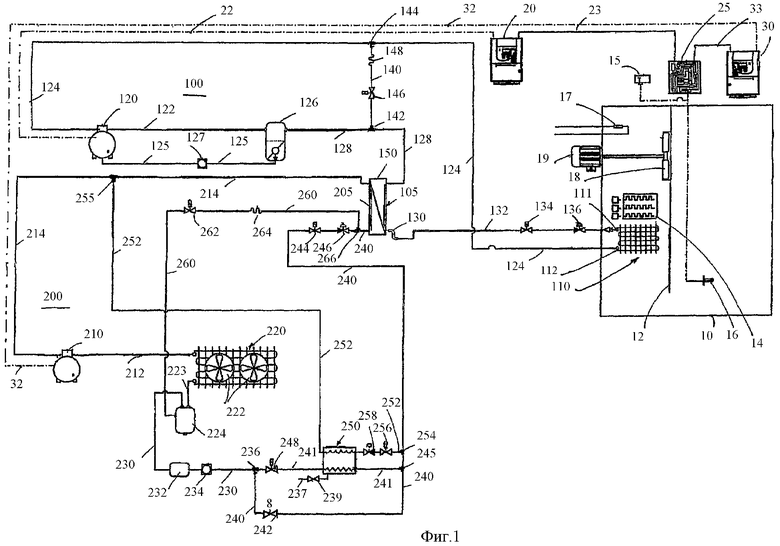

Фиг.2 отображает подобную принципиальную схему для случая использования одноступенчатой холодильной машины.

Гидродинамический контур низкотемпературной ступени, который на фиг.1 в целом показан позицией 100 и может в качестве хладагента использовать, например, R23 (т.е. метилтрифторид), содержит следующие элементы:

испаритель 110, состоящий из ряда оребренных труб, размещенных внутри теплоизолированной полости 10 камеры для климатических испытаний за разделительной перегородкой 12, предназначенной для изменения направления движения потока воздуха. Известным образом внутри полости 10, кроме того, установлен ряд электронагревательных элементов 14 (обычно группа защищенных нагревательных элементов резистивного типа, соединенных параллельно), датчик 16 регулируемого (с переменной настройкой) термореле 15, предназначенного для установки и регулирования самой высокой и самой низкой температуры, предохранительное термореле 17 для ограничения температуры, крыльчатка 18 вентилятора 19, приводимого в действие электродвигателем и служащего для создания постоянного потока воздуха внутри полости 10. Регулируемое термореле 15 установлено снаружи полости 10 и подключено к программируемому логическому блоку 25 управления (ПБУ), обеспечивающему управление всей камерой для климатических испытаний. Блок ПБУ 25 в данном случае соединен с двумя инверторами 20 и 30 с помощью соответствующих электрических соединительных проводов 23 и 33 и потребляет электрическую энергию от электрической сети. Предохранительное термореле 17 для ограничения температуры, в свою очередь, подсоединено к стандартным электрическим проводам (которые подключены к линиям электрической сети, не показано), подводящим энергию к электронагревательным элементам 14;

компрессор 120 (называемый далее «первый компрессор»), приводимый в действие асинхронным электродвигателем, присоединен посредством линии электропитания 22 к инвертору 20, который регулирует скорость вращения электродвигателя в интервале от максимальной до минимальной предварительно заданных значений скорости;

нагнетательный трубопровод 122 компрессора 120, на котором установлен масляный сепаратор 126, присоединенный к нижнему основанию компрессора посредством сервисного трубопровода 125 (проходящего параллельно нагнетательному трубопроводу 122), на котором для индикации прохождения масла установлен индикатор 127 потока масла;

трубопровод 128, соединяющий масляный сепаратор 126 с конденсатором 105, который образует горячую сторону противоточного теплообменника 150;

коллектор 130 для сбора жидкого хладагента, расположенный на конце трубопровода 128, который подсоединен к входу 111 испарителя 110 посредством трубопровода 132, на котором размещены последовательно установленные электромагнитный клапан 134 (именуемый в дальнейшем электромагнитным клапаном I) и клапан 136, управляемый с помощью термореле и образующий дросселирующий элемент контура 100 низкотемпературной ступени;

обратный, или всасывающий, трубопровод 124 компрессора 120, имеющий больший диаметр, чем диаметр нагнетательного трубопровода 122, и подсоединенный к выходу 112 испарителя 110.

Наконец, в этом первом варианте осуществления настоящего изобретения гидродинамический контур 100 низкотемпературной ступени содержит обводной трубопровод 140, подсоединенный к нагнетательному трубопроводу 122 первого компрессора 120 посредством Т-образного фитинга 142 (далее называется шестым фитингом) и, кроме того, присоединенный к всасывающему трубопроводу 124 того же компрессора посредством другого Т-образного фитинга (седьмого фитинга). Начиная от шестого фитинга 142, на обводном трубопроводе 140 последовательно установлены электромагнитный клапан 146 (далее называется электромагнитным клапаном II) и капиллярная трубка 148.

Гидродинамический контур высокотемпературной ступени, который на фиг.1 в целом обозначен позицией под номером 200 и в качестве хладагента может, например, использовать R404a (т.е. смесь, включающую в себя 44,1% R125, 51,9% R143a и 4,0% R134a), в свою очередь, содержит следующие компоненты:

компрессор 210 (далее называется «второй компрессор»), приводимый в действие асинхронным электродвигателем, присоединен посредством линии электропитания 32 к инвертору 30, который регулирует скорость вращения электродвигателя в интервале от максимальной до минимальной установленных значений скорости;

нагнетательный трубопровод 212 компрессора 210;

обратный или всасывающий трубопровод 214 компрессора 210, имеющий больший диаметр, чем диаметр нагнетательного трубопровода 212, и подсоединенный к выходу холодной стороны теплообменника 150;

конденсатор 220 (фактически образован рядом оребренных труб и взаимодействующими с ними вентиляторами охлаждения, приводимыми во вращение электродвигателями), размещенный на конце нагнетательного трубопровода 212 компрессора 210 и соединенный посредством короткой соединительной трубы 223 с резервуаром 224 для жидкого хладагента;

выходной трубопровод 230 из резервуара 224, при этом на выходном трубопроводе последовательно установлены сухой газоочиститель 232, индикатор 234 протекания по указанному трубопроводу масла и Т-образный фитинг 236 (в дальнейшем называемый первым фитингом). Из этого первого фитинга 236 ответвляется трубопровод 240 (называемый основным трубопроводом), на котором, последовательно смонтированы электромагнитные клапаны 242, 244 (в дальнейшем называемые электромагнитным клапаном III и электромагнитным клапаном IV соответственно) и клапан 246, управляемый с помощью термореле, образующий дросселирующий элемент гидродинамического контура высокотемпературной ступени 200. Основной трубопровод 240 проходит до испарителя 205 контура 200 высокотемпературной ступени 200, который (испаритель) образует холодную сторону вышеупомянутого теплообменника 150.

В соответствии с основной особенностью настоящего изобретения от указанного первого Т-образного фитинга 236, кроме того, ответвляется второй трубопровод 241 с установленным на нем электромагнитным клапаном 248 (в дальнейшем называемым электромагнитным клапаном V). Второй трубопровод 241 проходит через герметичный резервуар 250 и, в конце концов, соединяется торцом с основным трубопроводом 240 посредством Т-образного фитинга 245 (в дальнейшем называемого вторым фитингом), расположенного ниже по ходу движения потока от электромагнитного клапана III 242. Резервуар 250 (который представляет собой другую важную особенность настоящего изобретения и в дальнейшем называется баком-накопителем, поскольку функционирует в качестве средства накопления холода, как это будет объяснено более подробно ниже) заполняется через трубопровод 237, снабженный запорным клапаном 239, эвтектической жидкостью какого-либо подходящего типа, такой, например, как водный раствор этиленгликоля.

Помимо второго трубопровода 241, через резервуар 250 проходит также участок трубопровода 252, выполненный в виде змеевика или спирали. В дальнейшем трубопровод 252 называется рекуперационным трубопроводом. Рекуперационный трубопровод 252 начинается от Т-образного фитинга 254 (называемого в дальнейшем третьим фитингом), который расположен ниже по ходу движения потока от второго фитинга 245 и выше по потоку от электромагнитного клапана IV 244, при этом на трубопроводе 252 последовательно установлены также дополнительный электромагнитный клапан 256 (в дальнейшем называемый электромагнитным клапаном VI) и клапан 258, управляемый с помощью термореле. Рекуперационный трубопровод 252 протянут в направлении вниз по потоку от резервуара-накопителя 250 и оканчивается в другом Т-образном фитинге 255 (в дальнейшем называемом пятым фитингом), установленном на всасывающем трубопроводе 214 второго компрессора 210 ниже по потоку от выхода холодной стороны теплообменника 150.

В рассматриваемом варианте осуществления настоящего изобретения гидродинамический контур 200 высокотемпературной ступени включает, к тому же, обводной трубопровод 260, выходящий из резервуара 224 с жидким хладагентом, причем выход обводного трубопровода расположен отдельно относительно выхода из резервуара 224 трубопровода 230, и оканчивающийся в Т-образном фитинге 266 (в дальнейшем называемом четвертым фитингом), смонтированном на основном трубопроводе 240 в точке, расположенной между дроссельным клапаном 246 и входом для холодной стороны теплообменника 150. Известным по свой сущности способом на обводном трубопроводе 260 последовательно установлены дополнительный электромагнитный клапан 262 (называемый далее электромагнитным клапаном VII) и капиллярная трубка 264.

Ниже изложен способ проведения циклов испытания в камере для климатических испытаний в предположении, что для данного вида испытания, которое необходимо осуществить в климатической камере, техническое задание требует проведения N циклов, включающих четыре последовательные стадии, а именно: нагревание образца, размещенного в теплоизолированной полости камеры, до максимальной установленной температуры t1=+170°С; выдерживание образца при указанной температуре t1 в течение 3 часов; охлаждение образца до минимальной заданной температуры t2=-70°С, выдерживание этого образца при указанной температуре в течение 3 часов.

В первом из N циклов испытания, проводимого в соответствии с техническим заданием, работа установки является полностью традиционной, т.е. первые две стадии проводятся с использованием электрических нагревательных элементов 14, функционирующих совместно с вентилятором, приводимым в действие электродвигателем 19, под управлением ПБУ 25. На следующей стадии, т.е. на стадии охлаждения, при первоначально выключенных нагревательных элементах 14 и поддерживании вентилятора 19, приводимого электродвигателем, постоянно работающим, инверторы 20 и 30 за счет воздействия ПБУ 25 обеспечивают работу приводных электродвигателей компрессоров 120 и 210 с максимальной частотой, например, с частотой 60 Гц в том случае, если сетевая частота составляет 50 Гц, до тех пор, пока подключенный к ПБУ датчик 16 в конце концов не зарегистрирует достижение в полости 10 камеры температуры t2. В период проведения стадии охлаждения ПБУ 25 обеспечивает такое положение электромагнитных клапанов в контурах, как указано ниже в Таблице 1, где положение ВКЛ означает, что к соленоиду соответствующего клапана подводится электрическая энергия, в то время как ВЫКЛ означает, что электрическая энергия к соленоиду не подводится.

В результате описанного выше функционирования установки обе ступени холодильной машины работают с полной производительностью, и для того, чтобы понизить температуру в полости 10 от t1 до t2, необходим определенный период времени T1 (который, следовательно, является продолжительностью третьей стадии первого рабочего цикла).

На следующей четвертой стадии цикла испытания, в период проведения которой ПБУ 25 поддерживает полость 10 камеры при минимальной заданной температуре t2, инвертор 20 и инвертор 30 уменьшают скорость вращения электродвигателей обоих компрессоров 120 и 210. При достижении таким путем самой низкой скорости вращения, допустимой для нормальной работы компрессоров, ПБУ 25 во время осуществления четвертой стадии обеспечивает положение электромагнитных клапанов в контурах, указанное ниже в Таблице 2.

В результате вследствие того, что для охлаждения полости 10 камеры на этой стадии необходимо весьма незначительное количества энергии, почти вся холодопроизводительность контура 200 высокотемпературной ступени уже не используется в теплообменнике 150 для охлаждения хладагента, поступающего в контур 100 низкотемпературной ступени. В соответствии с основной особенностью данного изобретения холодопроизводительность контура 200 высокотемпературной ступени в значительной степени используется для охлаждения (до точки замораживания) эвтектической жидкости в баке-накопителе 250 с помощью рекуперационного трубопровода 252.

На стадии охлаждения следующего (второго) из N предусмотренных температурных циклов ПБУ 25 обеспечивает в контурах такое положение электромагнитных клапанов, как указано ниже в Таблице 3

В результате во втором трубопроводе 241, т.е. ниже по потоку от дроссельного клапана 246, хладагент переохлаждается холодом, аккумулированным в резервуаре 250, с получением хорошо понятных преимуществ с точки зрения термодинамики.

Такое переохлаждение, полученное за счет воздействия и создания необходимых условий испарения того же хладагента в теплообменнике 150, оказывает благоприятное воздействие на конденсацию хладагента в контуре 100 низкотемпературной ступени, тем самым дополнительно повышая эффективность последнего. Конечный результат состоит в том, что продолжительность третьей стадии второго рабочего цикла, на которой температура в полости 10 понижается от t1 до t2, не одинакова с продолжительностью времени TI, необходимой в первом цикле, а характеризуется периодом ТII, который значительно меньше, чем TI. Четвертая стадия второго рабочего цикла подобна четвертой стадии первого рабочего цикла. Все последовательные циклы испытания, которые необходимо осуществить в соответствии с техническими заданиями, будут далее проводиться таким же способом и с таким же режимом работы, как это описано выше при рассмотрении второго цикла.

Из вышеприведенного описания наиболее легко можно оценить уменьшение общей продолжительности лабораторного испытания и, как результат, уменьшение связанного с испытанием потребления энергии. Следовательно, заказчик, который предписывает проведение этого испытания, имеет явное преимущество, состоящее в возможности получения желательных результатов опыта в более короткий промежуток времени, так же как и возможности оплаты за это испытание по более низкой цене. В то же время для персонала, работающего в испытательной лаборатории и использующего камеру для климатических испытаний, результирующее преимущество заключается в возможности проведения большего количества испытаний в заданный период времени, например, за один год.

Если реализуется условие, при котором накопление холода в резервуаре 250 полностью завершено, т.е. эвтектическая жидкость в нем полностью заморожена, то активируется функция байпасирования контура 200. В этом случае блок ПБУ 25 обеспечивает такое положение электромагнитных клапанов в контурах, как указано ниже в Таблице 4.

Продолжая далее описание раскрытием второго варианта осуществления настоящего изобретения, которое иллюстрируется на фиг.2 и включает в себя одноступенчатую холодильную машину, прежде всего необходимо отметить, что этот вариант осуществления предусмотрен для такого случая практического применения изобретения, когда минимальная заданная температура проводимых циклов испытания выше, чем в первом примере осуществления, т.е. имеет, например, величину t2=-20°С, в то время как величина максимальной или самой высокой температуры может быть такой же, как и в первом примере осуществления, т.е. t1=+170°С.

Гидродинамический контур, который на фиг.2 в целом показан позицией 400 и в качестве хладагента использует, например, R404A, служит для охлаждения с помощью испарителя 405 теплоизолированной полости 310 камеры для климатических испытаний. Внутри полости 310, помимо испарителя 405, размещены: датчик 316 регулируемого термореле 315, предназначенного для установки и контроля максимальной и минимальной заданных температур; ряд электронагревательных элементов 314, управляемых термореле 317 ограничения температуры, размещенным за разделительной перегородкой 312, служащей для отклонения потока воздуха; крыльчатка 318 вентилятора 319, приводимого в действие электродвигателем, создающего постоянный поток воздуха внутри полости 310. Регулируемое термореле 315 установлено снаружи полости 310 и присоединено к ПБУ 325, управляющему функционированием всей камеры для климатических испытаний. В частности, ПБУ 325 соединен посредством электрической линии 323 с инвертором 320 и питается энергией от сети электропитания. Предохранительное термореле 317 для ограничения температуры, в свою очередь, подключено к электрической линии (не показана), служащей для питания электрических нагревательных элементов 314.

Контур 400, помимо вышеупомянутого испарителя 405, имеющего вход 406 и выход 407, включает в себя:

первый электромагнитный запорный клапан 408 (в дальнейшем называемый электромагнитным клапаном I) и клапан 409, регулируемый с помощью термореле и образующий дросселирующий элемент контура охлаждения, размещенный относительно входа 406 испарителя 405 выше по ходу движения потока в трубопроводе 440, называемом здесь и далее основным трубопроводом;

компрессор 410, приводимый в действие асинхронным электродвигателем, регулируемым с помощью инвертора 320, к которому он подключен посредством линии электропитания 322;

нагнетательный трубопровод 412 компрессора 410;

обратный или всасывающий трубопровод 414 компрессора 410, подсоединенный к выходу 407 испарителя 405 и имеющий диаметр больший, чем диаметр нагнетательного трубопровода 412 компрессора;

конденсатор 420 (обычно ряд оребренных труб с взаимодействующими с ними вентиляторами 422 охлаждения, приводимыми во вращение электродвигателями), размещенный на конце нагнетательного трубопровода 412 компрессора 410 и соединенный посредством короткой соединительной трубы 423 с резервуаром 424 для жидкого хладагента;

выходной трубопровод 430 из резервуара 424, на котором последовательно установлены: сухой газоочиститель 432, индикатор 234 потока масла для индикации протекания масла и Т-образный фитинг 436 (в дальнейшем называемый первым фитингом). Этот первый фитинг 436 представляет собой место, в котором сходятся и соединяются вышеупомянутый основной трубопровод 440 и так называемый второй трубопровод 441 (который представляет собой основную особенность настоящего изобретения, как это будет объяснено более подробно в дальнейшем).

Вдоль основного трубопровода 440, начиная от первого фитинга 436 выше по потоку от электромагнитного клапана I 408 и дроссельного клапана 409, на этом трубопроводе последовательно установлены электромагнитный клапан 442 (электромагнитный клапан II), второй Т-образный фитинг 444, третий Т-образный фитинг 446 и четвертый Т-образный фитинг 448.

Второй трубопровод 441, в свою очередь, ниже по потоку от электромагнитного клапана 443 (электромагнитного клапана III) содержит участок трубопровода в виде змеевика или спирали, проходящий через герметичный резервуар 450, и торцом присоединяется к основному трубопроводу 440 с помощью Т-образного фитинга 444, который расположен ниже по потоку от электромагнитного клапана II 442, как это отмечено выше.

Резервуар 450 функционирует в качестве средства накапливания холода или аккумулятора холода, после того как он, посредством трубопровода 437, снабженного запорным клапаном 439, заполняется эвтектической жидкостью какого-либо типа, например, водным раствором этиленгликоля. В дополнение ко второму трубопроводу 441 через резервуар 450 также проходит выполненный в виде спирали или змеевика участок так называемого рекуперационного трубопровода 452. Этот рекуперационный трубопровод 452 ответвляется от основного трубопровода 440, выходя из вышеупомянутого третьего Т-образного фитинга 446, и ниже по потоку от указанного участка в виде спирали или змеевика присоединен к возвратному или всасывающему трубопроводу 414 компрессора 410 в той точке, где находится пятый Т-образный фитинг 454. Между указанным третьим Т-образным фитингом 446 и началом спиралевидного участка рекуперационного трубопровода 452 последовательно установлены еще один электромагнитный клапан 456 (электромагнитный клапан IV) и дополнительный клапан 458, управляемый с помощью термореле.

Контур 400 известным образом снабжен обводным трубопроводом 460, который выходит из резервуара 424 для жидкого хладагента, расположенного непосредственно ниже по потоку от конденсатора 420, и присоединяется к возвратному или всасывающему трубопроводу 414 компрессора 410 в той точке, где установлен четвертый Т-образный фитинг 448. На обводном трубопроводе 460 последовательно установлены последний по счету электромагнитный клапан 462 (электромагнитный клапан V) и капиллярная трубка 464.

Ниже описан способ осуществления испытаний, в предположении, что для данного вида испытания, которое необходимо провести в теплоизолированной полости 310 климатической камеры, техническое задание требует проведения N циклов, включающих четыре последовательные стадии, а именно: нагревание образца, размещенного в теплоизолированной полости камеры до максимальной заданной температуры t1=+170°С; выдерживание образца при указанной температуре t1 в течение 3 часов; охлаждение образца до минимальной заданной температуры t2=-20°С, выдерживание его при указанной температуре t2 в течение 3 часов.

На первых двух стадиях первого из предусмотренных N циклов испытания полость 310 нагревается с помощью электрических нагревательных элементов 314 при работающем вентиляторе, приводимом в действие электродвигателем 319, под управлением ПБУ 325. На следующей стадии - на стадии охлаждения при первоначально выключенных нагревательных элементах 314 и поддерживании вентилятора 419, приводимого электродвигателем, постоянно работающим, инвертор 320 за счет воздействия ПБУ 325 обеспечивают работу приводного электродвигателя компрессора 410 с максимальной частотой, например, 60 Гц в том случае, если сетевая частота составляет 50 Гц, так, что скорость его вращения достигает самой высокой допустимой скорости. При проведении этой, третьей, стадии первого рабочего цикла, которая завершается, когда подключенный к ПБУ 325 датчик 316 показывает, что в полости 310 в конце концов достигнута заданная температура t2=-20°С, т.е. завершается по истечении интервала времени TI, ПБУ 325 обеспечивает в контуре такое положение электромагнитных клапанов, как указано ниже в Таблице 5.

Такое положение клапанов приводит, в основном, к обычному функционированию контура 400 охлаждения, которое поддерживается также и на следующей, четвертой, стадии этого первого цикла испытания. При осуществлении четвертой стадии, имеющей предварительно заданную продолжительность времени, инвертор 320 по сути уменьшает скорость вращения электродвигателя компрессора 410 до самой низкой величины скорости, допустимой для надлежащей работы этого компрессора, при этом ПБУ 325 обеспечивает положение электромагнитных клапанов в контуре охлаждения, указанное ниже в Таблице 6

В результате, задавая очень малую величину холодопроизводительности, необходимую для поддержания в полости 310 камеры минимальной предварительно выбранной температуры, почти вся холодопроизводительность контура 400 на этой стадии в значительной степени используется для охлаждения (до точки замораживания) эвтектической жидкости в резервуаре - накопителе 450 холода с помощью рекуперационного трубопровода 452 в соответствии с вышеуказанной основной особенностью настоящего изобретения.

В следующем рабочем цикле, т.е. втором из предусмотренных N циклов, ПБУ 325 обеспечивает на третьей стадии цикла, на которой температура образца в полости 310 понижается, положение электромагнитных клапанов в контуре такое, как указано ниже в Таблице 7.

В результате, при указанном положении клапанов, во втором трубопроводе 441, т.е. выше по ходу течения потока от дроссельного клапана 408, хладагент переохлаждается за счет холода, аккумулированного замороженной эвтектической жидкостью в резервуаре-накопителе 450 холода.

Как и в случае первого варианта осуществления изобретения, это переохлаждение приводит к дополнительному повышению термодинамической эффективности, и в результате продолжительность вышеупомянутой стадии второго рабочего цикла больше не равна продолжительности TI соответствующей стадии первого цикла, а скорее в значительной степени ТII<TI. Все последующие предусмотренные циклы испытания будут затем осуществлены таким же образом и способом, как во втором цикле. Соответственно, вытекающие отсюда преимущества практически такие же, как и преимущества, отмеченные выше при рассмотрении первого варианта осуществления настоящего изобретения.

Следует отметить, что и во втором варианте осуществления настоящего изобретения должно выполняться условие, в соответствии с которым по завершении аккумуляции холода в резервуаре 450, т.е. когда эвтектическая жидкость надлежащим образом замораживается, активируется байпасирование контура 400. В этом случае БПУ 325 будет обеспечивать такое положение электромагнитных клапанов в контуре, как указано ниже в Таблице 8.

Несмотря на то, что настоящее изобретение раскрыто выше в отношении двух конкретных предпочтительных вариантов его воплощения, следует понимать, что данное изобретение может быть реализовано также в ряде различных форм и вариантов воплощения без выхода за пределы объема изобретения, определяемого приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| ХОЛОДИЛЬНАЯ МАШИНА (ВАРИАНТЫ) | 2002 |

|

RU2232358C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2239131C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДА И ХОЛОДИЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2033584C1 |

| КОМБИНИРОВАННОЕ УСТРОЙСТВО ОХЛАЖДЕНИЯ И СОЗДАНИЯ ВАКУУМА | 2005 |

|

RU2369809C2 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| Способ работы компрессионной холодильной машины и холодильная машина | 1990 |

|

SU1747818A1 |

| СПОСОБ РАБОТЫ И КОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ МАШИНА СО СЖАТИЕМ ПАРА ДО СВЕРХВЫСОКИХ ПАРАМЕТРОВ | 2000 |

|

RU2199705C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ХОЛОДИЛЬНОГО АППАРАТА, СОДЕРЖАЩЕГО ПАРАЛЛЕЛЬНО СОЕДИНЕННЫЕ ИСПАРИТЕЛИ, И ХОЛОДИЛЬНЫЙ АППАРАТ | 2007 |

|

RU2456516C2 |

Камера для климатических испытаний, предназначенная для проведения ряда запланированных циклов испытания и охлаждаемая с помощью, по меньшей мере, одного контура охлаждения, включает компрессор с регулируемой скоростью вращения. Во время проведения стадий циклов испытания, в которых камеру поддерживают при минимальной заданной температуре, компрессор работает с минимальной скоростью вращения, и холодопроизводительность используется для охлаждения среды для аккумулирования холода. Холод, запасенный средой для аккумулирования холода, затем расходуется на переохлаждение хладагента при проведении стадий охлаждения, на которых компрессор работает с максимальной скоростью вращения. Использование камеры для климатических испытаний по способу, указанному в данной группе изобретений обеспечивает уменьшение продолжительности стадий охлаждения. 2 н. и 7 з.п. ф-лы, 2 ил.

компрессор (210; 410) с нагнетательным трубопроводом (212; 412) и всасывающим трубопроводом (214; 414), приводимый в действие электродвигателем, скорость вращения которого регулируется между максимальной величиной и минимальной величиной;

конденсатор (220; 420);

испаритель (110,405), содержащий вход (111; 406) и выход (112; 407); дросселирующее устройство (246; 409), установленное на конце основного трубопровода (240; 440) между конденсатором (220; 420) и входом (111; 406) испарителя (110; 405),

отличающаяся тем, что контур охлаждения, кроме того, содержит резервуар (250; 450), который заполняется средой для накапливания холода и через который пропущены

второй трубопровод (241; 441), проходящий между первым и вторым фитингами (236, 245; 436, 444), установленными на указанном основном трубопроводе (240; 440) и расположенными выше по ходу течения потока от указанного дросселирующего устройства (246; 409),

рекуперационный трубопровод (252; 452), проходящий между третьим фитингом (254; 446), установленным ниже по потоку от указанного второго фитинга (245; 444) на основном трубопроводе (240; 440), и пятым фитингом (255; 454) на указанном всасывающем трубопроводе (214; 414); дополнительные клапаны (242, 248, 256; 442, 443, 456), приспособленные для их избирательного открывания и закрывания с тем, чтобы среда для накапливания холода охлаждалась хладагентом, протекающим через второй трубопровод (241; 441) во время проведения стадий циклов испытания, в которых указанная полость для проведения испытаний поддерживается при минимальной заданной температуре, при этом указанные стадии осуществляют с помощью приводного электродвигателя компрессора (210; 410), работающего с максимальной скоростью вращения,

чтобы отдавать холод, аккумулированный средой для накапливания холода, с целью переохлаждения хладагента, протекающего через указанный второй трубопровод (241; 441) при проведении стадий охлаждения циклов испытания, при этом указанные стадии осуществляются с помощью приводного электродвигателя компрессора (210; 410), работающего с максимальной скоростью вращения, принимая во внимание уменьшение общей продолжительности циклов испытания, и чтобы в результате уменьшить потребление энергии при осуществлении циклов испытаний.

| US 4798059 А, 17.01.1989 | |||

| US 4911230 А, 27.03.1990 | |||

| Цифровой фазометр | 1985 |

|

SU1272275A1 |

| Климатическая испытательная установка | 1986 |

|

SU1399600A1 |

| Климатическая установка для испытаний изделий | 1987 |

|

SU1404947A1 |

| Камера для климатических испытаний | 1986 |

|

SU1479795A1 |

Авторы

Даты

2009-02-27—Публикация

2004-12-20—Подача