Изобретение относится к обработке металлов поверхностным пластическим деформированием и может быть применено для отделочной обработки наружных цилиндрических поверхностей выглаживанием для получения необходимой шероховатости и упрочнения поверхностного слоя деталей машин и механизмов.

Известны конструкции инструментов для обработки поверхностей деталей выглаживанием, состоящие из корпуса и индентора, изготавливаемого из сверхтвердых материалов (Каталог «Алмазный инструмент» разработан Всесоюзным научно-исследовательским и конструкторско-технологическим институтом природных алмазов и инструмента (ВНИИалмаз) и предназначен для специалистов широкого профиля, работающих в самых различных областях металлообработки. Москва. 1985 г., 117, с.86-88 с.; Бобровский Н.М., Мельников П.А. Стойкость твердосплавного выглаживающего инструмента при работе без СОЖ // Журнал "Автомобильная промышленность", №8, 2004 г.с.33-35).

Недостатком этих инструментов является невозможность использования неизношенных участков рабочей поверхности инструмента после того, как место контакта инструмента с изделием будет изношено.

Известны сборные конструкции инструментов, у которых рабочая поверхность представляет собой однородный элемент конструкции и при достижении критического износа инструмента в месте контакта между инструментом и обрабатываемой поверхностью осуществляется перемещение (в осевом направлении или вокруг оси) рабочего элемента с целью осуществления дальнейшей обработки неизношенным участком поверхности (Авторское свидетельство СССР №1720845А1, кл. В24В 39/04, 1992 г.; Авторское свидетельство СССР №795908, кл. В24В 39/00, 1981 г.). Однако при обработке выглаживанием различных деталей типа тел вращения часто встречается необходимость обработки совместно с цилиндрической частью также и галтели, переходящей на торцевой уступ. В этом случае недостатком данных конструкций является то, что конструкции в силу больших габаритов и сложности конструкции державки инструмента не позволяют обрабатывать цилиндрические поверхности с буртом (уступом) вплотную к бурту.

Известна сборная конструкция инструмента, которая, в принципе, позволяет обработать деталь, размещая инструмент вплотную к бурту (Авторское свидетельство №344976, кл. В24B 39/04, 1970 г.). Однако в связи с закреплением цилиндрического инструмента за торцы такая конструкция не обеспечивает надежного крепления выглаживающего элемента к корпусу, а также требует наличия сложных фасонных поверхностей на торцах выглаживающего элемента и сопрягаемой с ними поверхностью корпуса, что осложняет конструкцию и удорожает изготовление инструмента. Кроме того, цилиндрический индентор ничем не поддерживается в средней части, где он максимально нагружен. Поскольку диаметр индентора, как правило, весьма мал (3...4 мм), это должно приводить к его деформации или разрушению.

Технической задачей, на решение которой направлено устройство, является обеспечение возможности обработки цилиндрической поверхности изделия и галтели, переходящей на торцевой уступ, а также обеспечение надежности и точности закрепления цилиндрического индентора.

Указанный технический результат обеспечивается тем, что инструмент для обработки выглаживанием наружных цилиндрических поверхностей с уступом содержит корпус, прихват и цилиндрический деформирующий элемент, причем прихват содержит базовую часть и два выступа, выполненные с возможностью поворота относительно базовой части, при этом упомянутые выступы прихвата расположены с возможностью размещения между ними с зазором не менее 1...2 мм поверхности уступа.

При этом прихват выполнен с прорезью, разделяющей базовую часть и два выступа, а выступы прихвата выполнены с опорными поверхностями, корпус выполнен по длине индентора с призматическим углублением, образующим опорные поверхности корпуса, одна из которых расположена нормально к вектору рабочего усилия, при этом опорные поверхности выступов прихвата и опорные поверхности корпуса расположены под углом 30...60°.

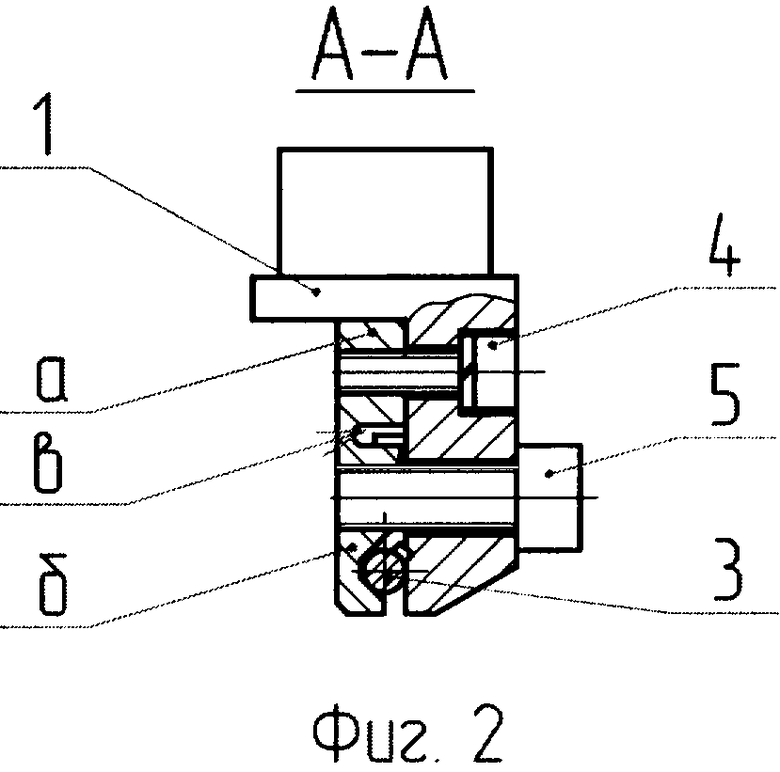

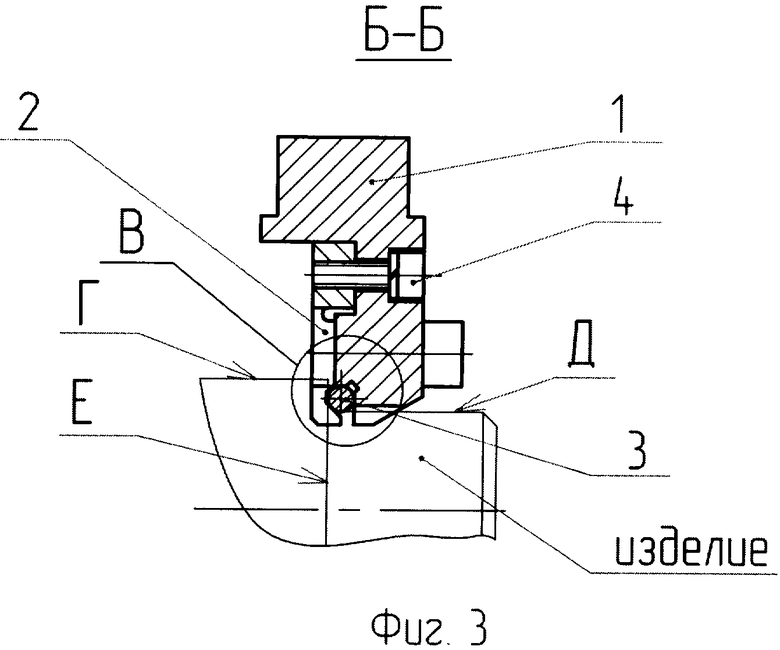

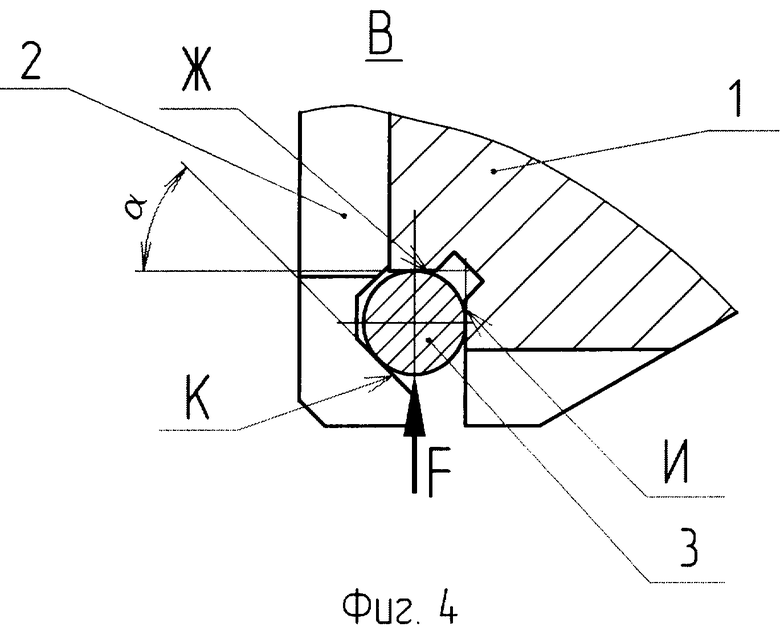

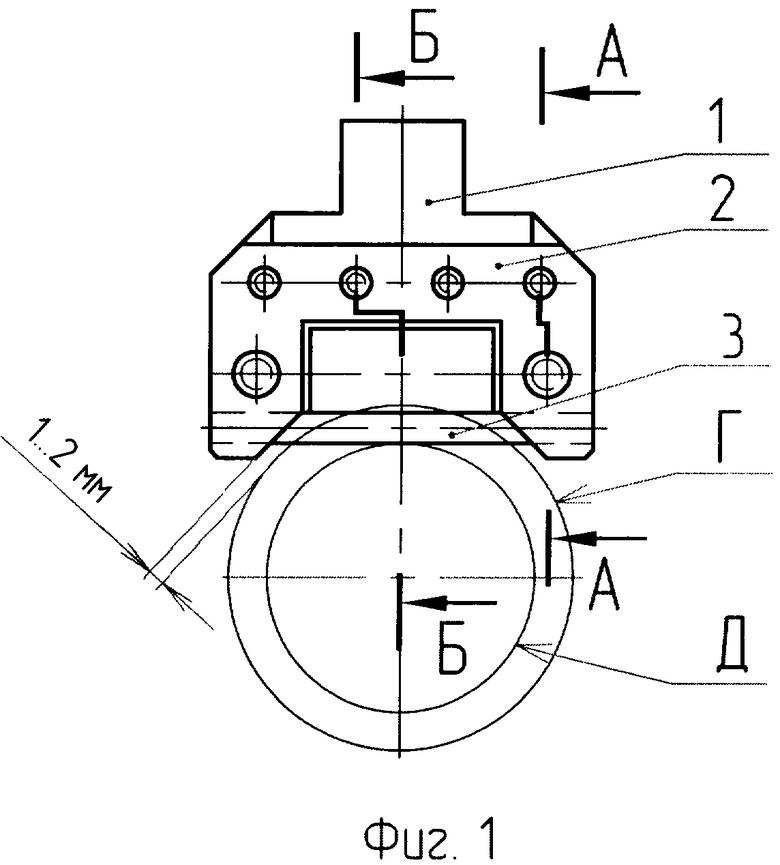

На фиг.1 показан вид инструмента спереди (поперек оси изделия), на фиг.2 - разрез А-А (по фиг.1), на фиг.3 - разрез Б-Б (по фиг.1), на фиг.4 - место В (по фиг.3).

К корпусу инструмента 1 винтами 4 прикреплен своею базовой частью а прихват 2. Два выступа б прихвата отделены от базовой части прорезью в и имеют возможность поворота за счет образованных прорезью упругих шарниров. В выступах выполнены резьбовые отверстия, в них ввернуты винты 5, головки которых опираются на корпус 1. Цилиндрический индентор 3 опирается всей длиной на поверхности Ж и И призматического углубления в корпусе. Поверхность Ж расположена нормально к направлению рабочего усилия F. Опорные поверхности прихватов К расположены под углом α к поверхности Ж. Угол α обычно выбирается в пределах 30...60°. Индентор 3 соприкасается с обрабатываемой поверхностью Д изделия. Расстояние между выступами прихвата и поверхностью Г уступа на изделии составляет не менее 1...2 мм.

Инструмент работает следующим образом. Базовую часть а прихвата 2 неподвижно закрепляют на корпусе 1 с помощью винтов 4. Цилиндрический индентор 3 помещают в призматическое углубление корпуса 1, образованное поверхностями Ж и И. Затягивают винты 5. При этом выступы б прихвата 2 поворачиваются относительно упругих шарниров, образованных прорезью в и зажимают своими опорными поверхностями К индентор в призматическом углублении корпуса 1. Инструмент устанавливают в рабочем органе станка и опирают индентор на обрабатываемую поверхность Д изделия. Индентор может быть подведен вплотную к бурту Е, благодаря чему инструмент позволяет обрабатывать галтели радиусом не меньшим, чем радиус индентора. После износа рабочей поверхности индентора ослабляют винты 5 и поворачивают индентор 3 на 5...10°, затем индентор вновь закрепляют и используют до износа очередного участка его поверхности.

Применение предлагаемого инструмента позволяет обрабатывать поверхности вращения и галтели вплотную к буртам, обеспечивает надежность и точность закрепления цилиндрических инденторов за счет того, что индентор опирается на корпус инструмента по всей длине. Кроме того, устройство позволяет простыми средствами осуществлять перестановку индентора после его износа, что снижает затраты на дорогостоящий инструмент. Если использовать индентор с длиной несколько большей, чем ширина корпуса, то по мере износа индентор можно переставлять не только с помощью его поворота, но и вдоль оси, что существенно повышает срок использования одного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2008 |

|

RU2348504C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2008 |

|

RU2348502C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИНЫ | 2008 |

|

RU2348501C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 2011 |

|

RU2482953C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВЫГЛАЖИВАНИЕМ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2466846C2 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ И КОНИЧЕСКОЙ ФАСКИ | 2011 |

|

RU2460625C1 |

| Устройство для отделочно-упрочняющей обработки | 2021 |

|

RU2751947C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2416480C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

| Резьбовый токарный резец | 1990 |

|

SU1750852A1 |

Изобретение относится к обработке металлов поверхностным пластическим деформированием, а именно к инструментам для обработки выглаживанием наружных цилиндрических поверхностей с уступом. Инструмент содержит корпус, прихват и цилиндрический деформирующий элемент. Прихват содержит базовую часть и два выступа, выполненные с возможностью поворота относительно базовой части. Упомянутые выступы прихвата расположены с возможностью размещения между ними с зазором не менее 1...2 мм поверхности уступа. В результате обеспечивается возможность обработки цилиндрической поверхности изделия и галтели, переходящей на торцевой уступ, обеспечивается надежность и точность при закреплении цилиндрического деформирующего элемента. 2 з.п. ф-лы, 4 ил.

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ и УПГ>&ОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 0 |

|

SU344976A1 |

| УСТРОЙСТВО для УПРОЧНЕНИЯ ВАЛОВ | 0 |

|

SU218926A1 |

| Способ упрочнения коленчатого вала и устройство для его осуществления | 1990 |

|

SU1706845A1 |

| Устройство для правки и упрочнения валов | 1980 |

|

SU912332A1 |

| Устройство для накатывания галтелей | 1981 |

|

SU952549A1 |

| JP 2003227512 A, 15.08.2003. | |||

Авторы

Даты

2009-03-10—Публикация

2008-01-21—Подача