Область техники

Изобретение относится к шпонированной плите или панели согласно родовому понятию независимого пункта формулы, а также к способу ее изготовления.

Уровень техники

Шпонированные плиты или панели производят, прежде всего, для мебельной промышленности. При этом речь идет о том, чтобы снабдить недорогую несущую плиту качественным покрытием и за счет этого облагородить ее. Это покрытие состоит из тонких слоев натурального дерева, в типичном случае имеющих толщину от 0,5 до 0,9 мм. Изготовленные из таких плит мебель, стеновые или напольные панели и т.п. приобретают за счет этого более высокую ценность, так как благодаря естественной текстуре шпона у наблюдателя создается впечатление благородного и, по сравнению с несущей плитой, значительного более дорогого цельного дерева. Кроме того, такие поверхности выглядят гораздо красивее. Для защиты покрытия, только снаружи состоящего из натурального дерева, от загрязнения, повреждения и проникновения пыли в поры шпона шпонированную плиту покрывают слоем лака, который также может обеспечить особую зрительную и осязательную привлекательность.

Изготовление таких шпонированных плит, как правило, производится на отдельных предприятиях. Фанерная промышленность распиливает подходящее природное дерево на листы шпона, толщина которых чаще всего равна 0,5-0,9 мм, а ширина превышает 10 см, и затем поставляет шпон на заводы по производству плит, дверей, мебели или в торговлю. Например, промышленность по производству плит прессует поставленный шпон на столярные плиты, древесно-стружечные плиты, плиты высокой (HDF) и средней (MDF) плотности или многослойные плиты, в типичном случае имеющие толщину от 5 до 50 мм. Перед прессованием тонкого шпона отдельные листы шпона необходимо соединить друг с другом встык. Это обычно происходит путем того, что разложенные рядом листы шпона соединяют уложенной зигзагом и покрытой клеем полиэфирной нитью для предотвращения смещения шпона во время прессования. В последнее время переходят к соединению листов шпона встык, то есть без перекрытия.

При прессовании шпона используют клей на основе мочевины, клей ПВА или подходящие смеси. Установки для прессования шпона, используемые в промышленности по производству плит для прессования шпона на плиты, при этом устроены так, что можно достичь типичных необходимых давлений до 612 кг/см2 при температуре от 95 до 140°С. После фазы покоя для отвердевания клея и охлаждения шпонированной плиты производитель плит, как правило, выполняет так называемое базовое шлифование, при котором должна быть создана максимально гладкая основа с учетом последующего лакирования и шлифования плиты. После прессования плита обычно имеет неровности, обусловленные охлаждением или высыханием прессованной плиты, неровностями или неоднородностями несущей плиты или шпона.

Эти неровности перед черновым (первичным) шлифованием обычно составляют около 0,3 мм, поэтому в описанном выше способе невозможно использовать тонкий шпон, то есть шпон с толщиной менее 0,5 мм. Дело в том, что при такой толщине повышается риск того, что при черновом или при последующих промежуточном и чистовом шлифовании в некоторых местах шпон будет полностью удален, т.е. будет видна несущая плита, и за счет этого вся плита окажется негодной.

Шпонированные плиты, прошедшие черновое шлифование, направляют в торговлю или продают производителям мебели и столярных изделий. Они производят дальнейшую обработку поверхности, которая состоит в попеременном шлифовании и лакировании. Используемые при этом шлифовальные машины стоят примерно 15.000,00 ЕВРО и пригодны для обработки шпона толщиной от 0,5 до 0,9 мм без риска прошлифовать шпон насквозь.

В странах с небольшими доходами на душу населения известен еще один способ производства шпонированных плит, в котором, с целью экономии расходов на материал, используют более тонкие листы шпона, например, толщиной около 0,3 мм. При этом исходную древесину вначале пропаривают или проваривают в паровом котле, чтобы обеспечить хорошую распиливаемость, пластичность и обрабатываемость. От пропитанного таким образом водой дерева отрезают ленты шпона толщиной 0,3 мм и последовательно, лист за листом, укладывают на предварительно смазанные клеем несущие плиты, не выполняя предварительного сплачивания, например, встык или при помощи намазанной клеем полиэфирной нити. Листы шпона еще во влажном после строгания состоянии укладывают на несущие плиты с небольшим перекрытием, после чего стыки листов шпона вручную зачищают при помощи цикли, так что, с одной стороны, устраняются неровности, а с другой стороны - не просвечивает несущая плита. Это очень трудоемкий процесс, который невозможно выполнить машинным способом. Только после этого несущую плиту, покрытую шпоном, отправляют в стандартный фанеровочный пресс, который прессует ее, создавая давление порядка 6-12 кг/см2. Очень высокие затраты на обслуживающий персонал при этом компенсируются увеличенным до 80% выходом готового шпонированного продукта. Тем не менее, дальнейшая переработка произведенных таким образом плит проблематична из-за высоких требований к качеству, особенно в Европе. Обычный столяр со своими шлифовальными машинами стоимостью около 15.000,00 ЕВРО не в состоянии осуществить процесс шлифования и лакирования, так как имеющееся в его распоряжении устройство для шлифования не может учесть неровности и частично сошлифовывает шпон до основы, поэтому с такой продукцией он не может обеспечить соответствие требованиям к качеству, существующим в Европе.

Проблема также состоит в том, что промышленность по производству шпона поставляет шпон на заводы по производству плит, дверей, мебели, а также в торговлю, которые, в свою очередь, обладают различными техническими возможностями для обработки. Поэтому распространенная в настоящее время толщина шпона, равная 0,5-0,6 мм, представляет собой компромисс, при котором обрабатывающие предприятия почти во всем мире могут хорошо справляться с обработкой, за исключением предприятий США и Швейцарии, которые обычно используют материалы с толщиной, равной 0,65 мм или 0,9 мм.

Кроме того, известны так называемые «шпонированные ламинаты», в которых один или несколько слоев бумаги ламинируют шпоном и накладным покрытием. При этом получают гибкий и легко обрабатываемый шпонированный ламинат, который можно наклеивать на плиты. Накладное покрытие при этом представляет собой покрытие, напоминающее бумагу, с хорошей прозрачностью, которое пропитывают меламиновой или меламинофенольной смолой и которое при помощи меламиновой или меламинофенольной смолы соединено со шпоном. Однако наличие бумаги может ухудшать зрительное впечатление.

Раскрытие изобретения

Поэтому задача настоящего изобретения состоит в том, чтобы создать усовершенствованную шпонированную плиту или панель.

Эта задача решена за счет создания шпонированной плиты или панели с признаками независимого пункта формулы. Предпочтительные формы осуществления изобретения являются предметами дополнительных пунктов формулы. Термин «плита или панель» далее в тесте для краткости будет заменен на термин «плита», но подразумевается, что этот термин объединяет плиту и панель.

Согласно настоящему изобретению предусмотрено, что шпон шпонированной плиты снабжен накладным покрытием (оверлеем, overlay). Под накладным покрытием в контексте настоящего изобретения понимают то, что на шпон наносят заранее подготовленный плоский лист покрытия, который затем соединяют со шпоном для защиты его от влияний окружающей среды и обеспечения его пригодности к использованию. Самым простым возможным накладным покрытием является полотно или лист, состоящий из одного материала, например слой смолы без бумаги. Более конкретно, накладное покрытие защищает от повреждения или частичного отслоения шпона, загрязнения и проникновения пыли внутрь шпона. Таким образом, в контексте настоящего изобретения накладное покрытие следует понимать как альтернативу слою лака согласно современному уровню техники, который наносят, например, посредством лакирования, намазывания кистью или напыления.

Поэтому преимуществом шпонированной плиты с накладным покрытием согласно настоящему изобретению можно считать то, что перед обработкой поверхности не нужно использовать лакировальную установку. Именно для плит большой ширины, например до 1,3 м, на рынке нет соответствующих лакировальных установок. Поэтому обработчик не использует обычные при обработке шпонированных плит трудоемкие и неблагоприятные для окружающей среды этапы работы: первичное шлифование, первичное лакирование, промежуточное шлифование, нанесение покровного лака. Не нужны лакировочные камеры или лакировочные линии, которые для любого предприятия означают большие инвестиции и текущие расходы, прежде всего - из-за проблем, связанных удалением отходов производства. Кроме того, накладное покрытие равноценно лаку или даже превосходит его в отношении чувствительности поверхности, что показали соответствующие испытания на устойчивость к царапинам, термостойкость и влагостойкость. Кроме того, плиты, абонированные согласно настоящему изобретению и имеющие вместо лака накладное покрытие, представляют собой значительно более благоприятные варианты. Например, по экспертным оценкам, расходы на изготовление 1 м2 шпонированной с обеих сторон плиты при прессовании накладного покрытия (материал + процесс прессования) составляют примерно 2,00 ЕВРО, тогда как расходы на изготовление лакированной с обеих сторон плиты при выполнении всех этапов процесса, в зависимости от технического обеспечения, лежат в диапазоне от 6,00 ЕВРО/м2 до 9,00 ЕВРО/м2. Благодаря накладному покрытию в ходе одной технологической операции можно наносить более толстые слои, чем при лакировании. В противоположность процессу лакирования, накладное покрытие согласно настоящему изобретению заменяет собой нанесение нескольких слоев лака. Столяр или производитель мебели должен только распилить шпонированные плиты согласно настоящему изобретению и не выполняет работ по облагораживанию поверхности.

Шпонированная плита, имеющая структуру согласно настоящему изобретению, обеспечивает экономию трудозатрат и экономию денежных затрат, независимо от толщины шпона. Кроме того, она обладает преимуществом, состоящим в том, что для ее изготовления можно использовать не используемый на современном уровне техники или используемый со значительными трудозатратами тонкий шпон, толщина которого меньше 0,5 или 0,4 мм и даже равна 0,3 мм.

Если, как в примере осуществления изобретения, накладное покрытие содержит клей, в частности смолу, например меламиновую или меламинофенольную смолу, то можно вернуться к использованию проверенных, хорошо известных и хорошо обрабатываемых клеевых материалов, которые используют, например, при изготовлении ламинированных напольных покрытий. Поэтому становится ненужной разработка подходящих клеевых материалов, и можно вернуться к использованию уже имеющейся обширной документации. Кроме того, для этого материала хорошо известно его долгосрочное поведение. За счет этого снижаются затраты на научные исследования и разработки. Особенно гибкой является меламинофенольная смола.

Если накладное покрытие непосредственно прилегает к шпону, то есть между накладным покрытием и шпоном нет других веществ, кроме клея, обработка упрощается, а расходы снижаются. Например, известно, что в случае ламинированных напольных покрытий между декоративной бумагой и накладным покрытием помещают вещества, снижающие истирание. Так как нагрузка на поверхности плит, которые используются в мебельной промышленности или в качестве стеновых панелей, значительно меньше, здесь вполне достаточно, если накладное покрытие непосредственно прилегает к шпону.

Если шпон непосредственно прилегает к несущей плите, то есть кроме обычно используемого адгезива, обычно клея, между шпоном и несущей плитой нет других промежуточных слоев, между ними обеспечивается простое, непосредственное и поэтому экономичное и сберегающее рабочее время соединение. Известный на современном уровне техники так называемый «шпонированный ламинат», в противоположность этому, содержит под шпоном один или несколько слоев бумаги в качестве основы. В противоположность этому, шпонированная плита согласно настоящему изобретению устроена проще и требует меньше промежуточных этапов для обеспечения соединения шпона с несущей плитой.

В следующей форме осуществления изобретения предусмотрено, что накладное покрытие соединяют со шпоном посредством прессования. Прессование обеспечивает различные преимущества. Оно наносит меньший вред окружающей среде, чем лакирование, так как в процессе прессования не выделяется никаких вредных для окружающей среды летучих веществ. Конечному обработчику, например столяру и т.п., не нужно выполнять требующее большой точности и затрат черновое (первичное) шлифование. Поэтому он, как правило, может не инвестировать деньги в очень дорогие машины.

Кроме того, возможно обеспечить экономию за счет того, что можно использовать более тонкий шпон с толщиной, которая меньше обычной, то есть меньше 0,5 мм. За счет соответствующего выбора поверхности пресса накладное покрытие может иметь блестящую, матовую или структурированную поверхность, например - структурированную поверхность, которая напоминает поверхность натурального дерева и обеспечивает сопоставимые осязательные ощущения. Для получения гладкой поверхности при этом не требуется многократного чередования операций шлифования и лакирования. Прессование можно выполнять, например, с использованием прессов короткого цикла или каландровых прессов. Фанеровочные прессы непригодны, так как они не могут развивать необходимое давление, равное примерно 20-30 кг/см2.

В следующей предпочтительной форме осуществления изобретения предусмотрено, что накладное покрытие содержит бумагу. Это обеспечивает преимущество, состоящее в том, что бумага служит основой для слоя адгезива. За счет этого накладное покрытие можно более безопасно и просто изготавливать, транспортировать и затем безопасно подавать в пресс.

Пропитывание накладного покрытия клеем облегчает соединение накладного покрытия со шпоном под давлением и при высоких температурах, так как имеется достаточное количество клея, действующего аналогично амортизатору. Прессование производится более безопасно. За счет высокого давления и температуры достигается прозрачность.

Кроме того, предпочтительно, чтобы бумага, входящая в состав накладного покрытия, состояла, по крайней мере, на 80%, предпочтительно - более чем на 99% и особо предпочтительно - на 100% из целлюлозы. Использование целлюлозы обеспечивает преимущество, состоящее в том, что достигается почти абсолютная прозрачность. При этом предпочтительна целлюлоза, получаемая из древесины хвойных пород или из древесины эвкалипта, так как она является относительно недорогой и легко доступной.

В эксперименте было показано, что особенно хорошо подходит для использования в накладном покрытии бумага с плотностью (весом, отнесенным к единице площади), лежащей в диапазоне от 25 до 80 г/м2, в отношении скорости пропитывания, капиллярной впитываемости и пористости. Если плотность бумаги лежит за пределами этого диапазона, то есть меньше или больше, возникают соответственно либо трещины в поверхности, либо молочно-белая поверхность.

Приведенные в пунктах формулы изобретения технические свойства бумаги, входящей в состав накладного покрытия, а именно скорость пропитывания, капиллярная впитываемость и пористость, облегчают пропитывание накладного покрытия, то есть соединение клея, прежде всего - меламиновой смолы, с бумагой с образованием накладного покрытия, а также облегчают соединение полученного таким образом накладного покрытия со шпоном, прежде всего - посредством прессования. Указанные в пунктах формулы изобретения параметры обеспечивают, особенно в сочетании, превосходную структуру полотна бумаги, малую плотность, большой объем, высокую устойчивость к деформации, высокую пористость и большую высоту всасывания. При пропитывании бумаги, входящей в состав накладного покрытия, было установлено, что она за короткое время впитывает много смолы, причем обеспечивается очень хорошее распределение смолы в направлениях X, Y и Z. В частности, удается избежать эффекта «стиральной доски», то есть волнистой структуры поверхности. Кроме того, указанные выше параметры обеспечивают достижение после прессования очень хорошей прозрачности, которая дает возможность хорошо рассмотреть шпон. Исключаются так называемые «млечные пути», то есть зоны меньшей прозрачности, и обеспечивается равномерное истирание. Такое накладное покрытие можно без проблем соединить с непропитанным шпоном, то есть шпоном, который не содержит собственного слоя адгезива (меламина и т.п.). Наконец, такие накладные покрытия пригодны для печатания. Подходящую для производства плит согласно настоящему изобретению бумагу производит фирма Schoeller und Hoesch под названием TVO-Overlaypapier.

Осуществление изобретения

Другие преимущества станут ясны из приведенного ниже описания и прилагаемого чертежа. Также указанные ранее и изложенные далее признаки изобретения могут быть использованы согласно настоящему изобретению либо по отдельности, либо в желаемых комбинациях. Упомянутые примеры осуществления изобретения не следует рассматривать как ограничивающие изобретение, они имеют иллюстративный характер.

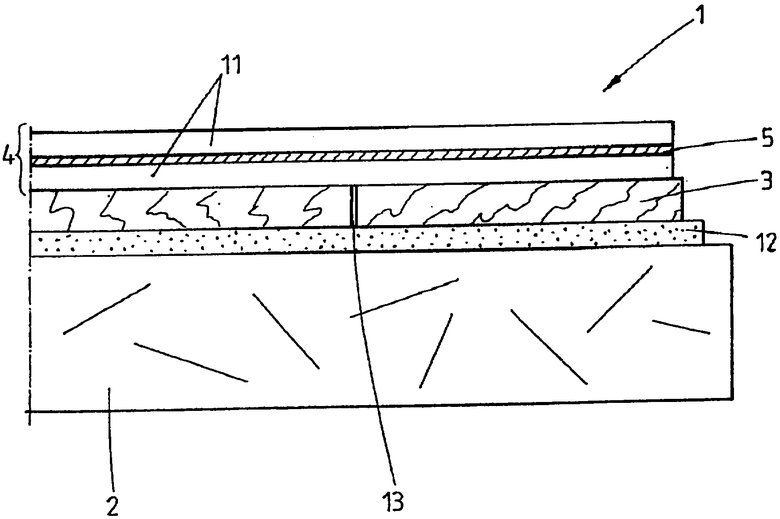

На чертеже изображена шпонированная плита 1, имеющая строение согласно настоящему изобретению, в которой шпон из натурального дерева 3, состоящий из нескольких соединенных между собой встык 13 отдельных листов шпона, укреплен на несущей плите 2 и защищен от влияний окружающей среды расположенным поверх него защитным слоем, представляющим собой накладное покрытие 4. При этом шпон 3 соединяется с несущей плитой 2 при помощи клея 12 с использованием стандартного фанеровочного пресса.

В ходе следующей технологической операции накладное покрытие 4, состоящее из бумаги 5, предпочтительно - TVO-бумаги, пропитанной смолой 11, прессуется на шпон 5. В экспериментах с прессом Stempelkamp были, например, определены следующие значения: температура прессования 174°С, давление прессования 22 кг/см2, время прессования 24 с, плотность бумаги, входящей в состав накладного покрытия, - 25 г/м2, блеск: sm (шелковисто-матовый).

При этом использовалась TVO-бумага для накладных покрытий с плотностью (весом, отнесенным к единице площади), равной 25 г/м2, пропитанная меламиновой смолой в количестве 62 г/м2, так что пропитанная бумага имела суммарную плотность, равную 87 г/м2. В случае TVO-бумаги для накладных покрытий с плотностью 40 г/м2 содержание смолы было равно 85 г/м2, а суммарная плотность была равна 125 г/м2.

Изобретение относится к шпонированной плите или панели, которые производят для мебельной промышленности. Шпонированная плита содержит несущую плиту и шпон, соединенный, по меньшей мере, с одной поверхностью несущей плиты. На стороне шпона, противоположной несущей плите, предусмотрено соединенное со шпоном посредством прессования накладное покрытие, образованное предварительно подготовленным плоским листом покрытия и содержащее бумагу для изготовления накладных покрытий, пропитанную клеем. Шпон состоит из нескольких листов шпона, сложенных встык, которые перед соединением с несущей плитой связывают друг с другом посредством стыкующих краев. Изобретение обеспечивает высокое качество изготовленной шпонированной панели. 2 н. и 9 з.п. ф-лы, 1 ил.

| DE 19653899 А1, 28.06.1998 | |||

| US 5089348 А, 18.02.1992 | |||

| US 4865912 А, 12.09.1989 | |||

| ДЕКОРАТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ДРЕВЕСИНЫ | 1994 |

|

RU2049674C1 |

Авторы

Даты

2009-03-10—Публикация

2004-10-14—Подача